Сборник технической документации на камень

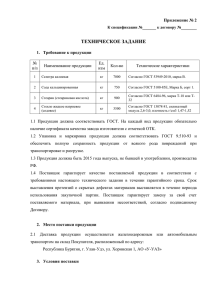

advertisement

ОАО «Ревдинский кирпичный завод» СБОРНИК технической документации на камень керамический крупноформатный производства ОАО «РКЗ» для проектирования зданий и сооружений С Правообладатель: Открытое акционерное общество «Ревдинский кирпичный завод» 2010 год СОДЕРЖАНИЕ 1. Характеристика камня керамического крупноформатного 1.1 Термины и определения 1.2 Внешний вид 1.3 Допустимые отклонения от размеров 1.4 Технические характеристики 2. Рекламации на продукцию 3. Камень керамический крупноформатный Сертификат соответствия № РОСС RU. СЛ47.Н 00468 Протокол испытаний № 317-ИЦУ-11.08 Сертификат соответствия № РОСС RU. СМ25.Н 00052 Протокол испытаний № 986-УСТ-03.10 Санитарно-эпидемиологическое заключение № 66.01.32.574.П.003642.11.08 4. Технические условия ТУ 5741-021-05297720-2008 « Камни керамические крупноформатные» Указания по применению камней керамических крупноформатных при кладке стен зданий. 5. Тара и упаковка ТУ 5369-010-05297720-2008 « Поддоны для кирпича и керамических камней» ТУ 5369-011-05297720-2009 « Поддоны для кирпича и камней керамических ПОД 1300*750 — 1,2» ТУ 5369-012-05297720-2010 «Поддоны для камней керамических ПОД 1260*520 — 0,75» 6. Теплопроводность продукции Протокол испытаний № 986-УСТ-03.10 1. Характеристика камня керамического крупноформатного Керамические крупноформатные пустотелые камни применяют: для кладки несущих и самонесущих наружных и внутренних стен жилых домов высотой до 9 этажей; для несущих и самонесущих стен общественных зданий высотой до 24 м; для самонесущих и внутренних стен промышленных зданий; для заполнения каркасов. Крупноформатные камни дают также возможность вести простую однорядную кладку (отвечающую требованиям второго этапа изменений), в которой длина камня соответствует толщине несущей стены. Фасады наружных стен при этом могут быть оштукатурены либо облицованы лицевым кирпичом. Применение крупноформатных керамических изделий дает возможность существенно сократить материалоемкость ограждающих конструкций, уменьшить толщину наружных стен и, соответственно, уменьшить нагрузку на фундамент. Современная технология позволяет создавать пустотелый керамический камень, в массе которого образуется множество крохотных пор. Поэтому плотность камня на 30% меньше, а тепло он сохраняет в два раза лучше, чем газобетонный и пенобетонный блок. Это означает целый комплекс потребительских преимуществ. При использовании крупноформатных керамических камней значительно сокращается количество теплопроводностью «мостиков керамического холода». камня это Вместе с даѐт низкой огромный теплосберегающий эффект, улучшается комфортность жилья. Для достижения одинакового результата по теплосбережению стена из керамического камня может быть в два раза тоньше стены, сложенной из бетонных блоков. При использовании керамики значительно улучшаются звукоизолирующие свойства. Индекс звукоизоляции керамического камня RW=52Дб. Отпадает необходимость в дополнительных теплоизоляционных материалах стен. Кроме этого, вес стен приводит к упрощению конструкции фундамента. В строительстве на этом можно сэкономить до 60% средств, которые обычно расходуются на его создание. Одним из важных условий для создания комфортного климата в помещении является влажностный режим стеновых конструкций, который характеризуется сопротивлением паропроницаемости. Только низкий коэффициент паропроницаемости обеспечивает оптимальную балансировку влажности в помещении. Применение в качестве «недышащих» материалов, теплоизоляции ухудшают ограждающих многослойных микроклимат в конструкций плотных, «сэндвичей», внутренней помещении. Совершенно противоположными свойствами обладает поризованная керамика, которая в этом плане является образцовой. Пористая структура крупноформатного камня выполняет функцию кондиционера, способствует высокой теплоизоляции стен и сохранению тепла. При этом не требуется применения дополнительных теплоизоляционных материалов. Вследствие того, что керамика смягчает перепады температуры как летом (из-за прерывистости солнечного излучения), так и зимой (из-за перепадов зимнего отопления), выполненные из керамики стены обеспечивают высокую комфортность проживания. Перед проектировщиками и строителями встала новая задача: не просто построить теплый дом, но и найти компромисс между количеством свежего (как правило, холодного) воздуха и затратами на его нагрев, т.е. дышать хорошим воздухом, но не платить за это лишних денег. 1.1 Термины и определения Виды продукции: камень керамический крупноформатный 8,3 НФ камень керамический крупноформатный 14,3 НФ Для керамического камня существуют определенные специфические термины с соответствующими определениями: Камень — крупноразмерное пустотелое керамическое изделие, предназначенное для устройства кладок. Постель — рабочая грань изделия, расположенная параллельно основанию кладки. Ложок — наибольшая грань изделия, расположенная перпендикулярно к постели. Тычок — наименьшая грань изделия, расположенная перпендикулярно к постели. Трещина — разрыв изделия без разрушения его на части. Сквозная трещина — трещина, проходящая через всю толщину изделия и протяженностью до половины и более ширины изделия. Посечка — трещина шириной раскрытия не более 0,5 мм. Отбитость — механическое повреждение грани, ребра, угла изделия. Откол — дефект изделия, вызванный наличием карбонатных или других включений. Половняк — две части одного изделия, образовавшиеся при его раскалывании. Контактное пятно — участок поверхности изделия, отличный по цвету, возникающий в процессе сушки или обжига, не влияющий на характеристики изделия. Черная сердцевина — участок внутри изделия, образованием в процессе обжига изделия закиси железа. обусловленный 1.2 Внешний вид Изделия изготавливаются пустотелыми, толщина наружных стенок должна быть не менее 10 мм. Пустоты должны располагаться перпендикулярно к постели и быть сквозными. По прочности изделия изготавливаются марок: 35;50;75;100;125;150. По морозостойкости изделия подразделяются на марки: F 25; F35; F50; F75; F100. Таблица 1 - Номинальные размеры изделий, мм Вид Обозначение вида изделия Камень КК крупноформатный Номинальные размеры Обозначение Длина Ширина Толщина размера 510 250 219 14,3НФ 398 250 219 11,2НФ 380 250 219 10,7НФ 380 255 188 9,3НФ 500 170 195 8,5НФ 500 170 190 8,3НФ 380 250 140 6,8НФ 250 250 188 6,0НФ 380 180 140 4,9НФ ПРИМЕЧАНИЕ: Допускается по согласованию изготовителя с потребителем изготовление изделий других номинальных размеров, при этом предельные отклонения размеров не должны превышать значений, приведенных в п. 1.3 По фактуре поверхности изделия могут быть гладкими и рифлеными. На рядовом изделии допускаются следующие дефекты: - отбитости углов глубиной от 3 до 15 мм, в количестве не более шести штук; - отбитости углов глубиной более 15 мм не более двух штук; - отбитости ребер глубиной не более 3 мм и длиной от 3 до 15 мм не более шести штук; - отбитости и притупленности ребер глубиной более 3 мм и длиной более 15 мм, в количестве не более двух штук; - по две трещины на одном изделии (трещина — разрыв изделия без разрушения его на части). Допускаются черная сердцевина и контактные пятна на поверхности. В партии не допускается половняк более 10% объема партии. 1.3 Допустимые отклонения от размеров 1.3.1 Предельные отклонения превышать на одном изделии, мм: номинальных размеров Таблица 2 – Предельные отклонения По длине: камень крупноформатный (согласно ТУ) По ширине: камень крупноформатный (согласно ТУ) По толщине: камень крупноформатный (согласно ТУ) не должны ±12 ±7 ±6 1.3.2 Для крупноформатного камня отклонение от перпендикулярности смежных граней не допускается более 7 мм, отклонение от плоскостности граней не допускается более 5 мм. 1.4 Технические характеристики 1.4.1 Марка изделий по прочности устанавливается по значению предела прочности при сжатии, не менее указанных в таблице 3. Таблица 3 - Пределы прочности камней керамических при сжатии Марка изделия М 150 М 125 М 100 М 75 М 50 М 35 Предел прочности при сжатии, кг/см2 Для камня крупноформатного Средний для 5 Наименьший для образцов отдельного образца 150 125 125 100 100 75 75 50 50 35 35 25 1.4.2 Водопоглощение изделий должно быть не менее 6 %. 1.4.3 Изделия должны быть морозостойкими и в зависимости от марки по морозостойкости в насыщенном водой состоянии должны выдерживать без каких-либо видимых признаков или разрушений не менее 25,35,50,75 или 100 циклов попеременного замораживания и оттаивания. 1.4.4 Теплотехнические характеристики изделий оцениваются в соответствии с требованиями ГОСТ 530-2007. 1.4.5 Изделия относятся к группе негорючих строительных материалов по ГОСТ 30244. 1.4.6 Удельная эффективная активность естественных радионуклидов в изделиях должна быть не более 370 Бк/кг. 2. Рекламации на продукцию Рекламация – уведомление ОАО «Ревдинский кирпичный завод» об обнаруженном несоответствии качества, количества, ассортимента поставленной продукции установленным стандартам, техническим условиям. Рекламации направляются клиентом в виде официального письма в адрес главного инженера ОАО «РКЗ». В дальнейшем сотрудник завода свяжется с клиентом для определения дальнейших действий. Завод не принимает претензии от лиц, осуществивших приобретение продукции через третьих лиц. Претензии к продукции не принимаются: 1. При повреждении (вскрытии) фирменной упаковки завода (не менее 80% товара, обозначенного в партии, должно находиться в упакованном виде). 2. При нарушении клиентом правил разгрузки, хранения продукции на строительной площадке. 3. При истечении срока, указанного в договоре для приемки отгруженной продукции потребителем (20+3 дня). 4. На уцененную продукцию. 5. На продукцию после укладки ее в стену. 3. Камень керамический крупноформатный Крупноформатные камни дают возможность вести простую однорядную кладку, в которой длина камня соответствует толщине несущей стены. Фасады наружных стен при этом могут быть оштукатурены либо облицованы лицевым кирпичом. Применение крупноформатных возможность существенно конструкций, уменьшить сократить толщину керамических изделий материалоемкость наружных стен и, дает ограждающих соответственно, уменьшить нагрузку на фундамент. Камень керамический крупноформатный 8,3НФ Камень керамический крупноформатный 14,3НФ Наименование продукции Камень керамический крупноформатный 8,3НФ Камень керамический крупноформатный 14,3НФ Размеры, мм Длина, Ширина, Толщина, L B H Масса Марка по Марка по Водопогло изделия, морозостой прочности щение, % кг кости Пустотность, % Теплопроводность, Вт/м0С 500 170 190 17-19 F50 М100-150 7-14 40 0,22-0,28 510 250 219 23-27 F50 М100-150 7-14 50 индекс звукоизоляции-5254 Д 0,16 Таблица расчета количества камня № 1 2 3 4 Размер кладки 1 м3 кладки камня керамического крупноформатного 8,3 НФ 1 м3 кладки камня керамического крупноформатного 14,3 НФ 1 м2 кладки камня керамического крупноформатного 8,3 НФ (толщина кладки 190 мм) 1 м2 кладки камня керамического крупноформатного 14,3 НФ (толщина кладки 219 мм) Размеры изделия, мм Количество кирпича без учета толщины растворного шва, шт Количество кирпича с учетом толщины растворного шва 10мм, шт 500 170 190 62 55 510 250 219 36 33 500 170 190 12 11 510 250 219 8 8 4. Технические условия Технические условия (ТУ) — документ, который содержит комплекс требований к продукции, еѐ эксплуатации, контролю и приемке. Сертификация нестандартизированной в Российской Федерации продукции проводится по основополагающим государственным стандартам на аналогичную по назначению продукцию. ТУ является техническим документом, который разрабатывается по решению разработчика (изготовителя) или по требованиям сертификационных органов, технические условия (ТУ) являются неотъемлемой частью комплекта конструкторской и другой технической документации на продукцию, в ТУ указывают полный комплекс требований к продукции, еѐ изготовлению, контролю и приемке. ТУ разрабатывают на один конкретный вид изделий, материал, вещество и т.п. Требования, установленные ТУ, не должны противоречить обязательным требованиям, распространяющимся на данную продукцию. Технические условия — гостируемый документ и должен соответствовать структуре ГОСТ. ТУ содержат: вводную часть и разделы, расположенные в следующей последовательности: технические требования, требования безопасности, транспортирование и методы хранение, приемки, указания по методы эксплуатации, контроля, гарантии изготовителя. Технические условия должны соответствовать требованиям ГОСТ 2.11495. При регистрации ТУ на титульный и каталожный листы наноситься печать и отметки регистрирующей организации. Производить регистрацию и внесение в реестр технический условий могут только аккредитованные Госстандартом организации. 5. Тара, упаковка и транспортировка продукции Камни керамические, выпускаемые заводом, отгружаются на деревянных поддонах, упакованных поддон изготовлен и обвязанных полимерной лентой. Деревянный из хвойных и лиственных пород дерева. Имеет по два выступа с каждой стороны для крепления строительного захвата. Для укладки камней на ОАО «РКЗ» используются поддоны: ПОД 1130*520-0,75 ГОСТ 18343, ТУ 5369-010-05297720-2008 ПОД 1260*520-0,75 ГОСТ 18343, ТУ 5369-012-05297720-2010 ПОД 1300*750-1,2 ГОСТ 18343, ТУ 5369-011-05297720-2009. Завод имеет автомобильные и железнодорожные подъездные пути, что делает работу завода технически удобной и экономически выгодной для покупателя. Поставка продукции осуществляется самовывозом или железнодорожным транспортом. Погрузка и выгрузка кирпича и керамических камней производится механизированным способом с помощью специальных грузоподъемных механизмов. Погрузка продукции навалом (набрасыванием) и выгрузка их сбрасыванием запрещаются. Каждая партия поставляемых изделий сопровождается документом о качестве (паспортом), содержащем: наименование предприятия-изготовителя и его товарный знак, наименование и условное обозначение изделия, номер и дату выдачи документа, номер партии, количество отгружаемых изделий, марку по прочности, водопоглощение, марку удельную по морозостойкости, эффективную активность массу изделия, естественных радионуклидов Аэфф, теплопроводность изделия, способ изготовления изделий. Все графы в паспорте заполняются по результатам испытаний ЦЗЛ и ежесменно подаются кладовщикам склада готовой продукции. Образец паспорта на продукцию ОАО «РКЗ» 623285, РОССИЯ, Св ердлов ская обл., г. Рев да, Кирзав од-4 тел.: (34397) 2-71-17 факс: (34397) 2-71-17 E-Mail: info@revkz.ru http://w w w .revkz.ru ПАСПОРТ №____________ Камень керамический крупноформатный ККР 14,3 НФ ГОСТ 530-2007 Дата выдачи Партия № Марка Количество Предприятие-потребитель Масса кирпича, кг Водопоглощение, % Аэфф,Бк/кг Морозостойкость, цикл Теплопроводность, Вт/м °С Контролер ПСМ Количество камня на поддоне и нормы отгрузки продукции железнодорожным транспортом Вид продукции Камень керамический крупноформатный 8,3 НФ/ ККР 8,3 НФ Камень керамический крупноформатный 14,3 НФ/ ККР 14,3 НФ Размер поддона Количество кирпича на 1 поддоне факт.шт. кирпича Количество кирпича в полувагоне усл.шт. факт.тыс.шт. кирпича кирпича поддоны 1130×520 25 208 2,500 2,600 100 104 1130×520 16 229 1,600 1,664 100 104 1260×520 20 286 6. Теплопроводность продукции Теплопроводность — передача тепла внутри материала вследствие взаимодействия его структурных единиц (молекул, атомов, ионов и т. д.), и при соприкосновении твердых тел. Количество теплоты, которое передается за единицу времени через единицу площади изотермической поверхности при температурном градиенте, равном единице, называется теплопроводностью (коэффициентом 0 теплопроводности). Теплопроводность измеряют в Вт м/ С. Методики и условия испытаний теплопроводности материалов в различных странах могут значительно отличаться, поэтому при сравнении теплопроводности различных материалов необходимо указывать при каких условиях, в частности температуре, проводились измерения. На величину теплопроводности материалов оказывают влияние плотность, вид, размеры и расположение пор, химический состав и молекулярная структура твердых составных частей, коэффициент излучения поверхностей, ограничивающих поры, вид и давление газа, заполняющего поры. Контроль теплотехнических и теплоэнергетических показателей при эксплуатации зданий и оценку соответствия теплозащиты здания и отдельных его элементов настоящим нормам следует осуществлять путем экспериментального определения основных показателей на основе государственных стандартов на методы испытаний строительных материалов, конструкций и объектов в целом. Сертификация элементов теплозащиты и всей системы теплозащиты здания в целом осуществляется на основании комплекта организационнометодических документов системы сертификации, утвержденной Госстроем России. Определение теплофизических характеристик материалов теплозащиты производится в соответствии с требованиями федеральных стандартов: ГОСТ 7025, ГОСТ 7076, ГОСТ 30256, ГОСТ 30290, ГОСТ 23250, ГОСТ 25609, ГОСТ 21718, ГОСТ 24816, ГОСТ 25898, ГОСТ 17177. Определение теплотехнических характеристик отдельных конструктивных элементов теплозащиты выполняется в натурных условиях, в климатических камерах либо в лабораторных условиях. РОССИЙСКАЯ ФЕДЕРАЦИЯ ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «РЕВДИНСКИЙ КИРПИЧНЫЙ ЗАВОД» Код ОКП 57 4121 Группа Ж 11 УТВЕРЖДАЮ: Генеральный директор ОАО «РКЗ» ________________М.В. Новоселов «____»__________________2008г. КАМНИ КЕРАМИЧЕСКИЕ КРУПНОФОРМАТНЫЕ Технические условия ТУ 5741-021-05297720-2008 (вводятся впервые) Дата введения с 01.12.2008г. Без ограничения срока действия СОГЛАСОВАНО: Генеральный директор «РКЗ» ООО «ВНИИСТРОМ - НВ» Муравьева ____________Н.А. Сапелин «___»____________2008г РАЗРАБОТАНО: Начальник ЦЗЛ ОАО __________Н.Н. Главный инженер ОАО «РКЗ» _________В.А. Клевакин Свердловская область, г.Ревда 2008г. Настоящие технические условия распространяются на камни керамические крупноформатные, изготовляемые из глинистых пород методом пластического формования с последующим обжигом в печах. Камни предназначены для кладки несущих и самонесущих стен и других элементов зданий и сооружений с учетом технических характеристик, установленных в настоящих технических условиях. Требования настоящих технических условий являются обязательными. Технические условия могут быть использованы для целей сертификации. Условное обозначение керамических камней состоит из: названия вида изделия, обозначения вида изделия, обозначения размера, марок по прочности и морозостойкости, класса средней плотности и обозначения настоящих технических условий. Пример условного обозначения: Камня крупноформатного рядового размера 8,3 НФ, марки по прочности М 100, класса средней плотности 1,0, марки по морозостойкости F50: Камень ККР 8,3 НФ/100/1,0/50/ ТУ 5741-021-05297720-2008. Камня крупноформатного лицевого размера 8,3 НФ, марки по прочности М 100, класса средней плотности 1,0, марки по морозостойкости F50: Камень ККЛ 8,3 НФ/100/1,0/50/ ТУ 5741-021-05297720-2008. Изм. Лист № докум. Подпись Разработал Алалыкина Проверил Шляпников Н.контр. Утвердил Иванова О.А. Дата ТУ 5741-021-05297720-2008 Камни керамические крупноформатные Лит. А Лист Листов 2 17 ОАО «РКЗ» 1. Технические требования 1.1 Основные параметры и размеры 1.1.1 Камни керамические (далее изделия) подразделяются на рядовые и лицевые. Лицевые изделия могут быть естественного цвета или объемно окрашенными. 1.1.2 Изделия изготавливаются номинальными размерами, приведенными в таблице 1 1.1.3 Предельные отклонения от номинальных размеров должны быть не более: По длине: ±12мм; По ширине: ±7мм; По толщине: ±6мм. 1.1.4 Изделия изготавливаются пустотелыми, толщина наружных стенок должна быть не менее 10 мм. 1.1.5 Пустоты должны располагаться перпендикулярно к постели и быть сквозными. 1.1.6 По прочности изделия изготавливаются марок: 35;50;75;100;125;150. 1.1.7 По морозостойкости изделия подразделяются на марки: F 25; F35; F50; F75; F100. Таблица 1 - Номинальные размеры изделий, мм Вид изделия Камень крупноформатный Обозначение вида КК Номинальные размеры Обозначение размера Длина Ширина Толщина 510 250 219 14,3НФ 398 250 219 11,2НФ 380 250 219 10,7НФ 380 255 188 9,3НФ 500 170 195 8,5НФ 500 170 190 8,3НФ 380 250 140 6,8НФ 250 250 188 6,0НФ 380 180 140 4,9НФ ПРИМЕЧАНИЕ: Допускается по согласованию изготовителя с потребителем изготовление изделий других номинальных размеров, при этом предельные отклонения размеров не должны превышать значений, приведенных в п. 1.1.3 настоящих ТУ 1.2 Внешний вид 1.2.1 Изделия следует изготавливать в соответствии с требованиями ГОСТ 530 и настоящих технических условий по технологической документации, утвержденной в установленном порядке. 1.2.2 Поверхность граней изделий должна быть плоской, ребра – прямолинейными. 1.2.3 Отклонение от перпендикулярности смежных граней не должно превышать 7мм. 1.2.4 Отклонение от плоскостности граней изделий более 5 мм не допускается. 1.2.5 По фактуре поверхности изделия могут быть гладкими и рифлеными. Изм. Лист № докум. Подпись Дата ТУ 5741-021-05297720-2008 Лист 3 1.2.6 На рядовом изделии допускаются следующие дефекты: - отбитости углов глубиной от 3 до 15 мм, в количестве не более шести штук; - отбитости углов глубиной более 15 мм не более двух штук; - отбитости ребер глубиной не более 3 мм и длиной от 3 до 15 мм не более шести штук; - отбитости и притупленности ребер глубиной более 3 мм и длиной более 15 мм, в количестве не более двух штук; - по две трещины на одном изделии (трещина — разрыв изделия без разрушения его на части). 1.2.7 На лицевом изделии допускаются следующие дефекты: - отбитости углов глубиной от 3 до 15 мм, в количестве не более двух штук; - отбитости ребер глубиной не более 3 мм и длиной от 3 до 15 мм не более двух штук; - отдельные посечки на лицевых гранях суммарной длиной не более 100мм. 1.2.8 Трещины в межпустотных перегородках не являются дефектом, допускаются контактные пятна на поверхности. На лицевых изделиях не допускается наличие высолов. 1.2.9 На лицевых изделиях не допускаются отколы, вызванные известковыми включениями, на рядовых изделиях допускаются отколы общей площадью не более 2 см2. 1.3.2 Общее количество изделий с отклонениями, превышающими допустимые настоящими техническими условиями, включая парный половняк не должно быть более 10%. 1.3 Характеристики 1.3.1 Марка изделий по прочности устанавливается по значению предела прочности при сжатии, не менее указанных в таблице 2. Таблица 2 - Пределы прочности камней керамических при сжатии Марка Предел прочности при сжатии, кг/см2 изделия Для камня крупноформатного Средний для 5 Наименьший для образцов отдельного образца М 150 150 125 М 125 125 100 М 100 100 75 М 75 75 50 М 50 50 35 М 35 35 25 1.3.2 Водопоглощение изделий должно быть не менее 6 %. 1.3.3 Изделия должны быть морозостойкими и в зависимости от марки по морозостойкости в насыщенном водой состоянии должны выдерживать без какихлибо видимых признаков или разрушений не менее 25,35,50,75 или 100 циклов попеременного замораживания и оттаивания. 1.3.4 Теплотехнические характеристики изделий оцениваются в соответствии с требованиями ГОСТ 530-2007. Изм. Лист № докум. Подпись Дата ТУ 5741-021-05297720-2008 Лист 4 1.3.5 Изделия относятся к группе негорючих строительных материалов по ГОСТ 30244. 1.3.6 Удельная эффективная активность естественных радионуклидов в изделиях должна быть не более 370 Бк/кг. 1.4 Требования к сырью и материалам Глинистое сырье, добавки, а также упаковочные материалы и средства транспортирования изделий (поддоны) должны соответствовать требованиям действующих нормативных и технических документов на них. 1.5 Маркировка 1.5.1 Маркировка наносится на идентификационную этикетку, которая крепится на каждую упаковочную единицу (пакет) способом, обеспечивающим его сохранность при транспортировании.. 1.5.2 Маркировка содержит: - наименование предприятия-изготовителя, его товарный знак и адрес; - условное обозначение изделия; - дату выпуска продукции и номер смены. 1.5.3 Предприятие-изготовитель имеет право наносить на упаковку дополнительную информацию, не противоречащую требованиям ГОСТ 530 и настоящих технических условий и позволяющую идентифицировать продукцию и еѐ изготовителя. 1.6 Упаковка 1.6.1 Камень керамический крупноформатный укладывается на поддоны способом, обеспечивающим устойчивость и сохранность пакета при хранении и транспортировании. 1.6.2 Уложенные изделия упаковываются для обеспечения сохранности продукции в соответствии с п.5.6 ГОСТ 530. 1.6.3 В одной упаковочной единице должны быть изделия одного условного обозначения. Лист ТУ 5741-021-05297720-2008 Изм. Лист № докум. Подпись Дата 5 2. Требования безопасности 2.1 При производстве, испытании и применении керамического камня должны соблюдаться требования пожарной безопасности и санитарноэпидемиологические правила и нормативы в соответствии с СанПин 2.2.3.1385-03. 2.2 При производстве, испытании и применении керамического камня контроль за содержанием вредных веществ в воздухе рабочей зоны проводится по содержанию керамической пыли. 2.3 По степени воздействия на организм керамическая пыль относятся к умеренно опасным веществам - 3 класс опасности по ГОСТ 12.1.007. 2.4 Контроль содержания керамической пыли в воздухе рабочей зоны должен осуществляться в соответствии с требованиями ГОСТ 12.1.005, ГН 2.2.5.1313-03 и производиться лабораториями в сроки и в объемах, согласованных с уполномоченными органами в установленном порядке. 2.5 Предельно допустимая концентрация керамической пыли в воздухе рабочей зоны производственных помещений: 8 мг/м3. 2.6 При производстве керамического камня контроль показателей микроклимата и концентрации вредных веществ в воздухе рабочей зоны проводят по СанПин 2.2.4.548-96. Производственные помещения должны быть обеспечены приточно-вытяжной вентиляцией в соответствии с требованиями ГОСТ 12.4.021, контроль уровня шума в соответствии с требованиями СН 2.2.4/2.1.8.562-96. 2.7 Работники, занятые в производственном процессе, обеспечиваются средствами индивидуальной защиты в соответствии с отраслевыми типовыми нормами, отвечающими требованиям ГОСТ 12.4.011. 2.8 Материалы, применяемые для изготовления изделий должны обеспечивать получение заданных технических характеристик и удовлетворять требованиям действующих нормативных документов и соответствовать санитарно-гигиеническим требованиям. 2.9 Все технологические процессы должны соответствовать Р.ИСМ РКЗ2006г. и СТП РКЗ 901-2005 г. Лист Изм. Лист № докум. Подпись Дата ТУ 5741-021-05297720-2008 6 3 Требования охраны окружающей среды 3.1 Контроль за соблюдением предельно-допустимых выбросов (ПДВ) в атмосферу должен проводиться в соответствии с ГОСТ 17.2.3.02, СанПиН 2.1.6.1032-01. 3.2 Мероприятия по охране окружающей среды осуществляются в соответствии с ГОСТ 17.2.3.02. 3.3 Классы опасности исходного сырья и готовой продукции (брака) определены в соответствии с положениями СП 2.1.7.1386-03. 3.4 Просыпи исходных компонентов сырья собираются и направляются в производство. Просыпи сырья и отходы производства камня керамического относятся к четвертому классу опасности. 3.5 Камень, не отвечающий требованиям ТУ по независящим причинам от завода-изготовителя утилизируется в соответствии с требованиями с Роспотребнадзора. Сточные воды от производства камней не образуются. 3.6 Все мероприятия по охране окружающей среды выполняются в соответствии с: 1- проектом нормативов ПДС (разработан и утвержден Федеральным агентством водных ресурсов), 2- проектом нормативов ПДВ и проект нормативов образования и размещения отходов (разработаны и утверждены Управлением по технологическому и экологическому надзору Ростехнадзора по Свердловской области). 3.7 Удельная эффективная активность естественных радионуклидов в соответствии с СП 2.6.1.758-99, не должна превышать 370 Бк/кг. Лист Изм. Лист № докум. Подпись Дата ТУ 5741-021-05297720-2008 7 4. Правила приемки 4.1 Камень керамический крупноформатный принимается по результатам приемочного контроля. 4.2 Изделия принимаются партиями, при этом за партию следует считать количество изделий одного типоразмера, одной цветовой гаммы, одной марки по прочности и морозостойкости, изготовленных в течение одних суток. Партия состоит из изделий одного условного обозначения. 4.3 Каждая партия поставляемых изделий сопровождается документом о качестве (паспортом), содержащем: наименование предприятия-изготовителя и его товарный знак, наименование и условное обозначение изделия, номер и дату выдачи документа, номер партии, количество отгружаемых изделий, марку по прочности, марку по морозостойкости, класс средней плотности, водопоглощение, удельную эффективную активность естественных радионуклидов Аэфф, группу по теплотехнической эффективности, способ изготовления изделий. 4.4 Качество изделий обеспечивается входным контролем сырья и материалов и операционным производственным контролем. 4.5 Качество изделий подтверждается приемочным контролем изделий, который включает в себя приемосдаточные и периодические испытания. 4.6 Приемо-сдаточные испытания осуществляются по следующим показателям: - внешний вид (наличие дефектов внешнего вида) — каждая партия; - размеры и правильность формы — каждая партия; - средняя плотность — каждая партия; - предел прочности при сжатии — каждая партия. 4.7 Периодические испытания осуществляются по показателям: - водопоглощение — один раз в месяц; - морозостойкость — один раз в квартал; - наличие высолов — один раз в месяц; - наличие известковых включений — один раз в две недели. Периодические испытания проводят также при изменении сырья и технологии. Результаты периодических испытаний распространяются на все поставляемые партии изделий до проведения следующих периодических испытаний. 4.8 Количество изделий отбираемых для проведения испытаний определяется в соответствии с требованиями раздела 6 ГОСТ 530. 4.9 Удельную эффективную активность естественных радионуклидов Аэфф контролируют при входном контроле по данным документов о качестве сырьевых материалов. Испытания изделий по определению удельной эффективной активности естественных радионуклидов проводят не реже одного раза в год в аккредитованных испытательных лабораториях. Лист Изм. Лист № докум. Подпись Дата ТУ 5741-021-05297720-2008 8 4.10 Теплотехнические характеристики кладки определяются при постановке продукции на производство, а также каждый раз при изменении технологии и сырьевых материалов. 4.11 Партию принимают, если при проверке размеров и правильности формы отобранных от партии изделий только одно изделие не соответствует требованиям ГОСТ 530 и настоящих технических условий. Партия приемке не подлежит, если два отобранных от партии изделий не соответствуют требованиям ГОСТ 530 и настоящих технических условий. 4.12 Если при испытаниях (кроме испытаний по показателям внешнего вида, размеров, правильности формы и морозостойкости) изделий получены неудовлетворительные результаты, проводят повторные испытания изделий по этому показателю на удвоенном числе образцов, отобранных от этой партии. Партию принимают, если результаты повторных испытаний соответствуют всем требованиям ГОСТ 530 и настоящих технических условий, если не соответствуют — партию не принимают. 4.13 При проведении испытаний изделий потребителем, при инспекционном контроле и сертификационных испытаниях отбор выборки и оценку результатов контроля проводят в соответствии и требованиями настоящего раздела, применяя методы контроля в соответствии с разделом 6 настоящих технических условий. Лист Изм. Лист № докум. Подпись Дата ТУ 5741-021-05297720-2008 9 5. Методы испытаний 5.1 Размеры изделий, толщина наружных стенок, размеры пустот, длина посечек, площадь отколов, длина отбитостей углов и ребер камня крупноформатного измеряются металлической линейкой по ГОСТ 427 или специальными шаблонами в соответствии с разделом 7 ГОСТ 530. 5.2 Неперпендикулярность граней и ребер камня определяется в соответствии с разделом 7 ГОСТ 530. 5.3 Непрямолинейность рельефных поверхностей и ребер камня определяется в соответствии с ГОСТ 530. 5.4 Предел прочности при сжатии и изгибе изделий определяется в соответствии с ГОСТ 8462. 5.5 Наличие известковых включений (дутиков) определяется путем пропаривания изделий в сосуде в соответствии с разделом 7 ГОСТ 530. 5.6 Наличие высолов определяется в соответствии с разделом 7 ГОСТ 530. 5.7 Средняя плотность изделий определяется согласно ГОСТ 7025. 5.8 Водопоглощение изделий определяется согласно ГОСТ 7025. 5.9 Морозостойкость изделий определяется согласно ГОСТ 7025. 5.10 Теплопроводность определяется в соответствии с ГОСТ 26254 с дополнениями согласно ГОСТ 530. 5.11 Удельная эффективная активность естественных радионуклидов (А эфф) определяется по ГОСТ 30108 в специализированных лабораториях на аттестованных в установленном порядке гамма-спектрометрических установках или в радиационнометрических лабораториях, а также при входном контроле по документам о качестве сырьевых материалов. Лист Изм. Лист № докум. Подпись Дата ТУ 5741-021-05297720-2008 10 6. Транспортирование и хранение 6.1 Транспортирование 6.1.1 Камень керамический крупноформатный перевозят всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте конкретного вида. 6.1.2 Транспортирование камня крупноформатного осуществляют в пакетированном виде. Транспортные пакеты формируют на поддонах по ГОСТ 18343, ТУ 5369-010-05297720. 6.1.3 Масса одного пакета не должна превышать номинальную грузоподъемность поддона. 6.2 Хранение 6.2.1 Транспортные пакеты с изделиями должны храниться на ровных, чистых, открытых и закрытых площадках с твердым покрытием на поддонах. 6.2.2 Поддоны с изделиями могут устанавливаться друг на друга, но не выше четырех ярусов при условии соблюдения требований безопасности. 6.3 Погрузка и выгрузка камня крупноформатного производится механизированным способом. В процессе погрузки, транспортировки и выгрузки изделий необходимо соблюдать меры, предохраняющие их от механических повреждений и загрязнений. Погрузка изделий навалом и их выгрузка сбрасыванием запрещаются. 7. Гарантии изготовителя Изготовитель гарантирует соответствие керамических крупноформатных камней требованиям настоящих технических условий при соблюдении правил транспортирования, хранения и рекомендаций по применению. Лист Изм. Лист № докум. Подпись Дата ТУ 5741-021-05297720-2008 11 Приложение А (справочное) Перечень нормативных и технических документов, на которые даны ссылки в технических условиях Обозначение документа ГОСТ 12.1.005-88 ГОСТ 12.1.007-76 ГОСТ 12.4.011 ГОСТ 12.4.021-75. ГОСТ 17.2.3.02-78. ГОСТ 162-90 ГОСТ 427-75 ГОСТ 530-2007 ГОСТ 3560-73 ГОСТ 3749-77 ГОСТ 7025-91 ГОСТ 8462-85 ГОСТ 18343 -80 ГОСТ 26254-84 ГОСТ 30108-94 ГОСТ 30244-94 ГН 2.2.5.687-98 СН 2.2.4/2.1.8.562-96 СанПиН 2.2.3.1385-03 СанПиН 2.1.6.1032-01 СП.Р-ИСМ-РКЗ.2006г СТП РКЗ 901-2005г ТУ 5369-010-05297720-2005 Наименование документа ССБТ. Общие санитарно-гигиенические требования к воздух рабочей зоны Система стандартов безопасности труда Вредные вещества Классификация и общие требования безопасности ССБТ. Средства защиты работающих. Общие требования и классификация. ССБТ. Системы вентиляционные. Общие требования Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями. Штангенглубиномеры. Технические условия. Линейки измерительные металлические. Технические условия. Кирпич и камни керамические. Технические условия. Лента стальная упаковочная. Технические условия. Угольники поверочные 900. Технические условия. Материалы стеновые и облицовочные. Методы определения водопоглощения и морозостойкости. Материалы стеновые и облицовочные. Методы определения плотности, пределов прочности при сжатии и изгибе. Поддоны для кирпича и керамических камней. Технические условия. Здания и сооружения. Методы определения сопротивления теплопередаче ограждающих конструкций Материалы и изделия строительные. Определение удельной эффективности естественных радионуклидов Материалы строительные. Методы испытания на горючесть Ориентировочные безопасные уровни воздействия (ОБУВ) вредных веществ в воздухе рабочей зоны. Факторы производственной среды Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки Гигиенические требования к предприятиям производства строительных материалов и конструкций. Гигиенические требования к обеспечению качества атмосферного воздуха населенных мест. Руководство по интегрированной системе менеджмента. Стандарт предприятия. Идентификация экологических аспектов. Поддоны для кирпича и керамических камней. Технические условия. Лист Изм. Лист № докум. Подпись Дата ТУ 5741-021-05297720-2008 12 Характеристики продукции Назначение и область применения Камни керамические крупноформатные, изготовляемые из глинистых пород методом пластического формования, предназначаются для кладки несущих и самонесущих стен и других элементов зданий и сооружений с учетом технических характеристик, установленных в настоящих технических условиях. Основные потребительские характеристики • Поверхность граней изделий должна быть плоской, ребра прямолинейными. • Отклонение от перпендикулярности смежных граней не должно превышать 7мм. • Отклонение от плоскостности граней изделий более 5 мм не допускается. • По фактуре поверхности изделия могут быть гладкими и рифлеными. На рядовом изделии допускаются следующие дефекты: - отбитости углов глубиной от 3 до 15 мм, в количестве не более шести штук; - отбитости углов глубиной более 15 мм не более двух штук; - отбитости ребер глубиной не более 3 мм и длиной от 3 до 15 мм не более шести штук; - отбитости и притупленности ребер глубиной более 3 мм и длиной более 15 мм, в количестве не более двух штук; - по 2 трещины на одном изделии (трещина — разрыв изделия без разрушения его на части). На лицевом изделии допускаются следующие дефекты: - отбитости углов глубиной от 3 до 15 мм, в количестве не более двух штук; - отбитости ребер глубиной не более 3 мм и длиной от 3 до 15 мм не более двух штук; - отдельные посечки на лицевых гранях суммарной длиной не более 100мм. • Общее количество изделий с отклонениями, превышающими допустимые настоящими техническими условиями, включая парный половняк не должно быть более 10%. • Пустотность изделий составляет 30 - 50%. • Водопоглощение изделий должно быть не менее 6%. • По морозостойкости камни подразделяются на марки: F25, F35, F50; F75; F100. • По прочности камни крупноформатные подразделяются на следующие марки: М35, М50, М75, М100, М125, М150, М275, М200, М250,М300. РОССИЙСКАЯ ФЕДЕРАЦИЯ ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «РЕВДИНСКИЙ КИРПИЧНЫЙ ЗАВОД» ОКП 53 6924 ГРУППА Г 86 УТВЕРЖДАЮ: Генеральный директор ОАО «РКЗ» ____________ М.В. Новоселов «____»______________ 2008 г. ПОДДОНЫ ДЛЯ КИРПИЧА И КЕРАМИЧЕСКИХ КАМНЕЙ Технические условия ТУ 5369-010-05297720-2008 Дата введения с 1.12.2008г. Без ограничения срока действия РАЗРАБОТАНО: Начальник ПТО ОАО «РКЗ» ______________О.А. Иванова «___»_________2008г. СОГЛАСОВАНО: Главный инженер ОАО «РКЗ» ___________В.А. Клевакин «___»_________2008г. Свердловская область, г. Ревда 2008 Настоящие технические условия распространяются на плоские деревянные поддоны, предназначенные для: - формирования на них транспортных пакетов кирпича и керамических камней стандартных и модульных размеров, выпускаемых на ОАО «Ревдинский кирпичный завод», - механизированной погрузки пакетов в транспортные средства и выгрузки, - транспортирования автомобильным, железнодорожным и водным транспортом, - складирования кирпича и камня, - для работы на автомате-пакетировщике типа OR 60 и VR 80 фирмы MESSERSI. Пример условного обозначения: Поддон ПОДТ - 520х1030 - 0,75 ТУ 5369-010-05297720-2008, где ПОДТ – поддон на опорах, деревянный транспортный; 520 – ширина поддона, мм; 1030 – длина настила поддона, мм; 0,75 – номинальная грузоподъемность поддона, т; Обозначение настоящих технических условий: 5369– код группы продукции; 010 – регистрационный номер; 05297720 – код предприятия; 2008 – год утверждения документа. 1. Технические требования 1.1 Основные параметры и размеры 1.1.1 Поддоны должны соответствовать требованиям настоящих технических условий, ГОСТ 18343, рабочим чертежам, утвержденным в установленном порядке. 1.1.1.1 Основные параметры и размеры поддонов должны соответствовать указанным на рисунке 1. 1.1.1.2 Масса поддона не должна быть более 22 кг. 1.1.2 Габаритные размеры поддона и предельные отклонения габаритных размеров от номинальных должны соответствовать указанным на рисунке 1. 1.1.3 При изготовлении поддонов не допускаются: - разность длин диагоналей поддона более 10 мм; - сквозные зазоры в местах соединения опор с настилом; - отклонения поверхности настила поддона от плоскостности свыше 5 мм; - уступы между элементами настила поддона по высоте на лицевой стороне более 2 мм. 1.1.4 Соединение деревянных деталей поддонов должно производиться обычным способом гвоздями проволочными обычными по ГОСТ 4028 или винтовыми по ТУ 1271-002-18841094 пневмоинструментом. Головки гвоздей не должны выступать из поверхности настилов и брусков, а выступающие острые концы гвоздей должны быть загнуты и утоплены в древесину поперек ее волокон. 1.1.5 Количество опорных досок должно быть две или три штуки, но ширина их в сумме должна быть в пределах от 300 до 400 мм. 1.1.6 Настил должен состоять из двух досок, ширина их в сумме должна составлять (400±2) мм. В случае применения трех досок настил должен быть сплошным («глухой щит») 1.2 Требования к сырью и материалам 1.2.1 Деревянные детали поддонов должны изготовляться из пиломатериалов не ниже 3-го сорта хвойных пород по ГОСТ 8486 и не ниже 2го сорта лиственных пород по ГОСТ 2695, с дополнительно необработанными пластями и кромками. 1.2.2 Доски настила, опорные и упорные бруски должны быть цельными, обрезными и при изготовлении поддонов удовлетворять следующим требованиям: - влажность древесины должна быть не более 22%; - сучки на наружных кромках крайних досок настила и в местах соединения деталей гвоздями не допускаются; - торцы досок настила и брусков должны быть опилены под прямым углом, сколы и сквозные трещины в них не допускаются. 1.3 Маркировка 1.3.1 Маркировка наносится на торцовой стороне поддона в соответствии с требованиями настоящих технических условий. 1.3.2 Маркировка должна содержать: -товарный знак или наименование предприятия – изготовителя; -дату изготовления. Пример - А 01.08, где 01 – месяц, 08 – год. 1.3.3 Маркировка наносится на поддон окраской по трафарету, штемпелеванием или выжиганием. Краска, применяемая для маркировки, не должна быть липкой и стираемой, она должна быть водостойкой и стойкой к воздействию низких температур. 1.3.4 Рекомендуемая высота шрифта для основных надписей, наносимых непосредственно на тару – 30 мм. 1.3.5 Рекомендуемая высота шрифта для дополнительных и информационных надписей, наносимых непосредственно на тару – 10 мм. 2. Требования безопасности 2.1 Общие требования безопасности при изготовлении поддонов по ГОСТ 12.2.003 и ГОСТ 12.3.002. 2.2 На участке изготовления поддонов отсутствуют вещества кожнораздражающего действия. 2.3 Требования безопасности при выполнении транспортных и складских работ с поддонами – по ГОСТ 12.3.009 и ГОСТ 12.3.010. 3. Требования охраны окружающей среды 3.1 При производстве поддонов должны соблюдаться требования охраны окружающей среды по ГОСТ 17.2.3.01 3.2 Предельно-допустимая концентрация пыли растительного происхождения (древесной) 6 мг/м3. 3.3 При хранении и эксплуатации поддонов деревянных в окружающую среду опасных и вредных веществ не выделяется. 4. Правила приемки 4.1 Поддоны должны быть приняты техническим контролем предприятияизготовителя. 4.2 Приемка поддонов должна производиться партиями. В состав партии входят поддоны одного типоразмера, изготовленные по одной технологии из материалов соглашением одного вида и качества. предприятия-изготовителя Размер и партии потребителя, устанавливается но не должен превышать 1000 поддонов. 4.3 Для проверки геометрических размеров, массы поддонов, качества сборки и соблюдения других требований, установленных настоящими техническими условиями, отбирают 5% поддонов от каждой партии. Испытаниям на прочность подвергают поддоны в количестве 1%, но не менее 5 штук от партии. 4.4 Если при контрольной проверке и испытаниях отобранных от партии образцов поддонов окажется хотя бы один образец, не удовлетворяющий требованиям настоящих технических условий, то следует производить повторную проверку удвоенного количества образцов, взятых из этой же партии. При отрицательных результатах повторной проверки партия бракуется. 4.5 Потребитель имеет право производить контрольную проверку получаемых поддонов на соответствие их требованиям настоящих технических условий и ГОСТ 18343. 5. Методы контроля 5.1 Соблюдение требований пп. 1.1.2 – 1.1.6 настоящих технических условий проверяют внешним осмотром. 5.2 Соответствие принятых материалов заданным на рисунке 1 и в п.п 1.1.4 и 1.2.1 проверяют по сертификатам. 5.3 Размеры поддонов, указанные на рисунке 1 (приложение Б) проверяют металлической линейкой по ГОСТ 427 или рулеткой по ГОСТ 7502 с погрешностью измерения 1 мм. 5.4 Массу поддонов проверяют взвешиванием на весах статического взвешивания по ГОСТ 11219 с погрешностью не более 1 кг. 5.5 Влажность деревянных деталей при изготовлении поддонов проверяют по ГОСТ 16483.7 или электронным влагомером. 5.6 Прочностные испытания 5.6.1 Статистические испытания поддонов производят в соответствии с разделом 4 ГОСТ 18343. 5.6.2 Испытания поддонов под нагрузкой при штабелировании производят в соответствии с разделом 4 ГОСТ 18343. 5.6.3 Испытания на прочность сборки поддона производят в соответствии с разделом 4 ГОСТ 18343. 6. Транспортирование и хранение 6.1 Каждая изготовленная партия поддонов должна сопровождаться паспортом, удостоверяющим соответствие поддонов требованиям настоящих технических условий, в котором указывается: - наименование и адрес предприятия-изготовителя; - номер и дата выдачи паспорта; номер партии; - количество поддонов; - наименование и условное обозначение поддонов; - номинальная грузоподъемность поддонов; - масса одного поддона; - цвет маркировочной краски. 6.2 Транспортирование порожних поддонов производят средствами грузового транспорта любого вида. ◦ При погрузке и выгрузке из транспортных средств должна быть обеспечена сохранность поддонов от механических повреждений. ◦ Хранение поддонов, согласно ГОСТ 18343, должно осуществляться в штабелях высотой не более 2,5 м, защищенных от технических повреждений. 7. Указания по эксплуатации 7.1 Организация, эксплуатирующая поддоны, обязана проводить периодическое техническое освидетельствование их состояния. Не допускаются к применению технически неисправные поддоны. Поддон подлежит выбраковке при наличии хотя бы одного из следующих дефектов: - поломки доски настила, опоры или упора; - наличия сквозной продольной или поперечной трещины в деревянных элементах поддона; - нарушения соединений элементов поддона; -деформации деревянных поддонов с увеличением отклонений от плоскости свыше 15 мм, габаритных размеров – свыше 10 мм, зазоров между элементами настила – свыше 50 мм; - гнилостность досок; - доски со следами прожогов. 7.2 Укладка кирпича и камня на поддоны должна производиться с соответствующей перевязкой рядов, обеспечивающей сохранность и устойчивость пакетов при транспортировании. 7.3 На кирпичных завода, строительных объектах и других местах погрузки, разгрузки и складирования поддонов с кирпичом должны быть оборудованы специальные площадки, обеспечивающие устойчивость и сохранность пакетов и позволяющих применять соответствующие средства механизации при выполнении погрузочно-разгрузочных работ 7.4 Запрещается подвергать поддоны ударным воздействиям. 7.5 Подъем поддонов с пакетами кирпича или керамических камней к рабочему месту каменщика должен осуществляться с использованием специальных грузозахватных приспособлений кирпича и разрушение конструкций поддона. исключающих выпадение 8. Гарантии изготовителя 8.1 Изготовитель должен гарантировать соответствие поддонов требованиям настоящих технических условий. 8.2 Гарантийный срок службы поддонов при соблюдении потребителем установленных настоящими техническими условиями условий хранения, транспортирования и эксплуатации составляет один год. Приложение А (справочное) Перечень нормативных и технических документов, на которые даны ссылки в технических условиях Обозначение документа ГОСТ 12.2.003-91 Наименование документа ССБТ. Оборудование производственное. Общие требования безопасности. ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности. ГОСТ 12.3.009-76 ССБТ. Работы погрузо-разгрузочные. Общие требования безопасности. ГОСТ 12.3.010-82 ССБТ. Тара производственная. Требования безопасности при эксплуатации. ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов. ГОСТ 166-89 Штангенциркули. ТУ ГОСТ 427-75 Линейки измерительные металлические. ТУ ГОСТ 2695-83 Пиломатериалы лиственных пород. ТУ ГОСТ 4028-63 Гвозди строительные ГОСТ 7502-98 Рулетки измерительные металлические. ТУ ГОСТ 8486-86 Пиломатериалы хвойных пород. ТУ ГОСТ 11219-73 Весы для статистического взвешивания ГОСТ 14192-96 Маркировка грузов ГОСТ 16483.7-71 Древесина. Общие требования к физикомеханическим испытаниям ГОСТ 18343-80 Поддоны для кирпича и керамических камней. ТУ ТУ Гвозди проволочные для пневмоинструмента 1271-002-18841094-2001 Настоящие технические условия распространяются на плоские деревянные поддоны, предназначенные для: -формирования на них транспортных пакетов кирпича и керамических камней стандартных и модульных размеров, выпускаемых на ОАО «Ревдинский кирпичный завод», -механизированной погрузки пакетов в транспортные средства и выгрузки, -транспортирования автомобильным, железнодорожным транспортом, -складирования кирпича и камня, -для ручной укладки кирпича. Пример условного обозначения: Поддон ПОД - 750х1300 – 1,2 ТУ 5369-011-05297720-2009, где ПОД – поддон на опорах, деревянный; 750 – ширина поддона, мм; 1300 – длина настила поддона, мм; 1,2 – номинальная грузоподъемность поддона, т; Обозначение настоящих технических условий: 5369– код группы продукции; 011 – регистрационный номер; 05297720 – код предприятия; 2009 – год утверждения документа. и водным 1. Технические требования 1.1 Основные параметры и размеры 1.1.1 Поддоны должны соответствовать требованиям настоящих технических условий, ГОСТ 18343, рабочим чертежам, утвержденным в установленном порядке. 1.1.1.1 Основные параметры и габаритные размеры поддонов должны соответствовать указанным в приложении Б. 1.1.1.2 Масса поддона не должна быть более 40 кг. 1.1.2 Предельные отклонения габаритных размеров поддонов от номинальных не должны превышать по длине и высоте ±5 мм, по ширине +5 и 10 мм. 1.1.3 При изготовлении поддонов не допускаются: - использование в качестве досок настила «горбыля»; - разность длин диагоналей поддона более 10 мм; - сквозные зазоры в местах соединения опор с настилом; - зазоры между элементами настила более 40мм; - отклонения поверхности настила поддона от плоскостности свыше 5 мм; - уступы между элементами настила поддона по высоте на лицевой стороне более 2 мм; 1.1.4 Длина строповочного выступа должна быть 200±5 мм. 1.1.5 Соединение деревянных деталей поддонов должно производиться гвоздями проволочными обычными по ГОСТ 4028-63. Головки гвоздей не должны выступать из поверхности настилов и брусков, а выступающие острые концы гвоздей должны быть загнуты и утоплены в древесину поперек ее волокон. 1.1.6 Количество досок настила должно быть четыре или пять штук (Приложение Б). Допускается количество досок настила три штуки при соблюдении зазора между ними не более 40мм. 1.1.7 Ширина досок настила не должна быть не менее 120 мм в случае изготовления настила из 5 досок. 1.1.8 Ширина досок настила не должна быть не менее 150 мм в случае изготовления настила из 4 досок. 1.2 Требования к сырью и материалам 1.2.1 Деревянные детали поддонов должны изготовляться из пиломатериалов не ниже 3-го сорта хвойных пород по ГОСТ 8486 и не ниже 2го сорта лиственных пород по ГОСТ 2695. 1.2.2 Доски настила, опорные и упорные бруски должны быть цельными, обрезными и при изготовлении поддонов удовлетворять следующим требованиям: -влажность древесины должна быть не более 22%; -сучки на наружных кромках крайних досок настила не допускаются; -сучки в местах соединения деталей гвоздями не допускаются; -торцы досок настила и брусков должны быть опилены под прямым углом, сколы и сквозные трещины в них не допускаются. Таблица 1 Требования к материалам № Наименование 1. Доска обрезная толщиной 40мм 2. Опорный брусок 3. Упорный брусок 4. Гвоздь d×100 Количество, шт. Материал 3 4 5 Лиственная, хвойная порода согласно ГОСТ 18343-80 2 2 2 2 2 2 Хвойная порода 6 8 10 Сталь 12 16 14 Сталь (для соединений досок настила с упорными брусками) 5 Гвоздь d×120 (для соединений досок настила с опорными брусками) 1.2.3 Средние доски допускается изготавливать не обрезными по кромкам, соответствующими по ширине требованиям настоящих ТУ. 1.2.4 На досках настила, опорных и упорных брусках острый обзол не допускается. Тупой обзол допускается на кромках до 1/3 доли ширины кромки. 1.3 Маркировка 1.3.1 Маркировка наносится на торцовой стороне поддона в соответствии с требованиями настоящих технических условий. 1.3.2 Маркировка должна содержать: - товарный знак или наименование предприятия – изготовителя; - дату изготовления. Пример - А 01.09, где 01 – месяц, 09 – год. 1.3.3 Маркировка наносится на поддон окраской по трафарету, штемпелеванием или выжиганием. Краска, применяемая для маркировки, должна быть водостойкой и стойкой к воздействию низких температур, не должна быть стираемой. 1.3.4 Рекомендуемая высота шрифта для основных надписей, наносимых непосредственно на тару – 30 мм. 1.3.5 Рекомендуемая высота шрифта для дополнительных и информационных надписей, наносимых непосредственно на тару – 10 мм. 1.4 Транспортирование поддонов должно осуществляться в штабелях по 15 шт, скрепленных между собой. 2. Требования безопасности 2.1 Общие требования безопасности при изготовлении поддонов по ГОСТ 12.2.003 и ГОСТ 12.3.002. 2.2 На участке изготовления поддонов должны отсутствовать вещества кожно-раздражающего действия. 2.3 Требования безопасности при выполнении транспортных и складских работ с поддонами – по ГОСТ 12.3.009 и ГОСТ 12.3.010. 3. Требования охраны окружающей среды 3.1 При производстве поддонов должны соблюдаться требования охраны окружающей среды по ГОСТ 17.2.3.01 3.2 Предельно-допустимая концентрация пыли растительного происхождения (древесной) 6 мг/м3. 3.3 При хранении и эксплуатации поддонов деревянных в окружающую среду опасных и вредных веществ не выделяется. 4. Правила приемки 4.1 Поддоны должны быть приняты отделом технического контроля предприятия-изготовителя. 4.2 Приемка поддонов должна производиться партиями. В состав партии входят поддоны одного типоразмера, изготовленные по одной технологии, из материалов соглашением одного вида и качества. предприятия-изготовителя Размер и партии потребителя, устанавливается но не должен превышать 600 поддонов. 4.3 Для проверки геометрических размеров, массы поддонов, качества сборки и соблюдения других требований, установленных настоящими техническими условиями, отбирают 5% поддонов от каждой партии. Испытаниям на прочность подвергают поддоны в количестве 1%, но не менее 5 штук от партии. 4.4 Если при контрольной проверке и испытаниях отобранных от партии образцов поддонов окажется хотя бы один образец, не удовлетворяющий требованиям настоящих технических условий, то следует производить повторную проверку удвоенного количества образцов, взятых из этой же партии. При отрицательных результатах повторной проверки партия бракуется. 4.5 Потребитель имеет право производить контрольную проверку получаемых поддонов на соответствие их требованиям настоящих технических условий и ГОСТ 18343. 5. Методы контроля 5.1 Соблюдение требований пп. 1.1.4 – 1.1.5, пп. 1.2.2, п. 1.3 настоящих технических условий проверяют внешним осмотром. 5.2 Соответствие используемых материалов заданным в таблице 1 и в п.п 1.1.4 и 1.2.1 проверяют по сертификатам. 5.3 Размеры поддонов, указанные в Приложении Б проверяют металлической линейкой по ГОСТ 427 или рулеткой по ГОСТ 7502 с погрешностью измерения 1 мм. 5.4 Массу поддонов проверяют взвешиванием на весах статического взвешивания по ГОСТ 11219 с погрешностью не более 1 кг. 5.5 Влажность деревянных деталей при изготовлении поддонов проверяют по ГОСТ 16483.7 или поверенным электронным влагомером. 5.6 Прочностные испытания 5.6.1 Статические испытания поддонов производят в соответствии с разделом 4 ГОСТ 18343. 5.6.2 Испытания поддонов под нагрузкой при штабелировании производят в соответствии с разделом 4 ГОСТ 18343. 5.6.3 Испытания на прочность сборки поддона производят в соответствии с разделом 4 ГОСТ 18343. 6. Транспортирование и хранение 6.1 Каждая изготовленная партия поддонов должна сопровождаться паспортом, удостоверяющим соответствие поддонов требованиям настоящих технических условий, в котором указывается: - наименование и адрес предприятия-изготовителя; - номер и дата выдачи паспорта; - номер партии; - количество поддонов; - наименование и условное обозначение поддонов; - номинальная грузоподъемность поддонов; - масса одного поддона; - результаты приемочного контроля по геометрическим размерам; - цвет маркировочной краски. Пример оформления паспорта приведен в приложении В. 6.2 Транспортирование порожних поддонов производят средствами грузового транспорта любого вида. 6.3 При погрузке и выгрузке из транспортных средств должна быть обеспечена сохранность поддонов от механических повреждений. 6.4 Хранение поддонов, согласно ГОСТ 18343, должно осуществляться в штабелях высотой не более 2,5 м, защищенных от технических повреждений, для чего на ОАО «РКЗ» организована площадка для хранения поддонов. 7. Указания по эксплуатации 7.1 Организация, эксплуатирующая поддоны, проводит периодическое техническое освидетельствование их состояния.Не допускаются к применению неисправные поддоны. Поддон подлежит выбраковке при наличии хотя бы одного из следующих дефектов: - поломки доски настила, опоры или упора; -наличия сквозной продольной или поперечной трещины в деревянных элементах поддона; - нарушения соединений элементов поддона; - деформации деревянных поддонов с увеличением отклонений от плоскости свыше 15 мм, габаритных размеров – свыше 10 мм, зазоров между элементами настила – свыше 50 мм; - доски с нарушенной структурой; - доски со следами термического воздействия. 7.2 Укладка кирпича или камня на поддоны должна производиться с соответствующей перевязкой рядов, обеспечивающей сохранность и устойчивость пакетов при транспортировании в соответствии со схемой укладки, утвержденной в стандарте предприятия СТП 101-2008. 7.3 На кирпичных заводах, строительных объектах и других местах погрузки-разгрузки и складирования поддонов с кирпичом должны быть оборудованы специальные площадки, обеспечивающие устойчивость и сохранность пакетов и позволяющих применять соответствующие средства механизации при выполнении погрузочно-разгрузочных работ согласно ПОТ Р М-007-98. 7.4 Запрещается подвергать поддоны ударным воздействиям. 7.5 Прочностные испытания поддонов осуществляются согласно п. 4.7 ГОСТ 18343. Периодичность прочностных испытаний поддонов на ОАО «РКЗ» – 1 раз в 3 месяца в присутствии представителя изготовителя поддонов. По результатам испытаний составляется соответствующий акт. Для проведения статических испытаний поддон нагружается массой в 1,25 раз превышающую его номинальную грузоподъемность, что составляет 1500 кг. Для проведения испытаний под нагрузкой при штабелировании каждый поддон нагружается массой, равной номинальной грузоподъемности поддона, что составляет 1200кг. 8. Гарантии изготовителя 8.1 Изготовитель должен гарантировать соответствие поддонов требованиям настоящих технических условий и при первичной поставке на ОАО «РКЗ» предоставлять документацию, подтверждающую данное соответствие. 8.2 Документами, подтверждающими соответствие поддонов требованиям настоящих технических условий являются: - СЕРТИФИКАТ СООТВЕТСТВИЯ с сопутствующими документами (протокол испытаний, приложения); - ПРОТОКОЛ ИСПЫТАНИЙ, периодичность подтверждения которого 1 год. 8.3 Гарантийный срок службы поддонов при соблюдении потребителем установленных настоящими техническими условиями условий хранения, транспортирования и эксплуатации составляет один год. Приложение А (справочное) Перечень нормативных и технических документов, на которые даны ссылки в технических условиях Обозначение документа ГОСТ 12.2.003-91 Наименование документа ССБТ. Оборудование производственное. Общие требования безопасности. ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности. ГОСТ 12.3.009-76 ССБТ. Работы погрузо-разгрузочные. Общие требования безопасности. ГОСТ 12.3.010-82 ССБТ. Тара производственная. Требования безопасности при эксплуатации. ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов. ГОСТ 166-89 Штангенциркули. ТУ ГОСТ 427-75 Линейки измерительные металлические. ТУ ГОСТ 2695-83 Пиломатериалы лиственных пород. ТУ ГОСТ 4028-63 Гвозди строительные ГОСТ 7502-98 Рулетки измерительные металлические. ТУ ГОСТ 8486-86 Пиломатериалы хвойных пород. ТУ ГОСТ 11219-73 Весы для статистического взвешивания ГОСТ 14192-96 Маркировка грузов ГОСТ 16483.7-71 Древесина. Общие требования к физико-механическим испытаниям ГОСТ 18343-80 Поддоны для кирпича и керамических камней. ТУ ПОТ Р М -007-98 Межотраслевые правила по охране труда при погрузочно-разгрузочных работах и размещении грузов Приложение В (рекомендуемое) ПАСПОРТ№________ от ___________________20___г Поддоны ПОД 1300*750-1,2 ГОСТ 18343, ТУ 5369-011-05297720-2009 Наименование предприятия изготовителя Адрес предприятияизготовителя______________________________________________________ Партия №___________________________________________________________________________ Количество, шт______________________________________________________________________ Номинальная грузоподъемность, тн____________________________________________________ Масса поддона, кг____________________________________________________________________ Геометрические размеры_____________________________________________________________ Маркировка____________________________________________________________________ _____ Цвет маркировочной краски__________________________________________________________ Ответственное лицо_____________________/____________________ подпись расшифровка подписи 9. ХАРАКТЕРИСТИКИ ПРОДУКЦИИ Плоские деревянные поддоны предназначены для: -формирования на них транспортных пакетов кирпича и керамических камней стандартных и модульных размеров, выпускаемых ОАО «Ревдинский кирпичный завод», -механизированной погрузки пакетов в транспортные средства и выгрузки, -транспортирования автомобильным, железнодорожным и водным транспортом, -складирования кирпича и камня керамического. Фамилия Предст авил 04 Заполнил 05 Зарегист рировал 06 Ввел в кат алог 07 Муравьева Н.Н. Подпись Дат а Телефон 27-184 Настоящие технические условия распространяются на плоские деревянные поддоны, предназначенные для: - формирования на них транспортных пакетов керамических камней стандартных и модульных размеров, выпускаемых на ОАО «Ревдинский кирпичный завод», - механизированной погрузки пакетов в транспортные средства и выгрузки, - транспортирования автомобильным, железнодорожным и водным транспортом, - складирования керамического камня, - для работы на автомате-пакетировщике типа OR 60 и VR 80 фирмы MESSERSI. Пример условного обозначения: Поддон ПОДТ - 520х1260 - 0,75 ТУ 5369-012-05297720-2010, где ПОДТ – поддон на опорах, деревянный транспортный; 520 – ширина поддона, мм; 1260 – длина настила поддона, мм; 0,75 – номинальная грузоподъемность поддона, т; Обозначение настоящих технических условий: 5369– код группы продукции; 012 – регистрационный номер; 05297720 – код предприятия; 2010 – год утверждения документа. 1. Технические требования 1.1 Основные параметры и размеры 1.1.1 Поддоны должны соответствовать требованиям настоящих технических условий, ГОСТ 18343, рабочим чертежам, утвержденным в установленном порядке. 1.1.1.1 Основные параметры и размеры поддонов должны соответствовать указанным на рисунке 1. 1.1.1.2 Масса поддона не должна быть более 22 кг. 1.1.2 Габаритные размеры поддона и предельные отклонения габаритных размеров от номинальных должны соответствовать указанным на рисунке 1. 1.1.3 При изготовлении поддонов не допускаются: - разность длин диагоналей поддона более 10 мм; - сквозные зазоры в местах соединения опор с настилом; - отклонения поверхности настила поддона от плоскостности свыше 5 мм; - уступы между элементами настила поддона по высоте на лицевой стороне более 2 мм. 1.1.4 Соединение деревянных деталей поддонов должно производиться обычным способом гвоздями проволочными обычными по ГОСТ 4028 или винтовыми по ТУ 1271-002-18841094 пневмоинструментом. Головки гвоздей не должны выступать из поверхности настилов и брусков, а выступающие острые концы гвоздей должны быть загнуты и утоплены в древесину поперек ее волокон. 1.1.5 Количество опорных досок должно быть две или три штуки, но ширина их в сумме должна быть в пределах от 300 до 400 мм. 1.1.6 Настил должен состоять из двух досок, ширина их в сумме должна составлять (400±2) мм. В случае применения трех досок настил должен быть сплошным («глухой щит») 1.2 Требования к сырью и материалам 1.2.1 Деревянные детали поддонов должны изготовляться из пиломатериалов не ниже 3-го сорта хвойных пород по ГОСТ 8486 и не ниже 2го сорта лиственных пород по ГОСТ 2695, с дополнительно необработанными пластями и кромками. 1.2.2 Доски настила, опорные и упорные бруски должны быть цельными, обрезными и при изготовлении поддонов удовлетворять следующим требованиям: - влажность древесины должна быть не более 22%; - сучки на наружных кромках крайних досок настила и в местах соединения деталей гвоздями не допускаются; - торцы досок настила и брусков должны быть опилены под прямым углом, сколы и сквозные трещины в них не допускаются. 1.3 Маркировка 1.3.1 Маркировка наносится на торцовой стороне поддона в соответствии с требованиями настоящих технических условий. 1.3.2 Маркировка должна содержать: - товарный знак или наименование предприятия – изготовителя; - дату изготовления. Пример - А 01.10, где 01 – месяц, 10 – год. 1.3.3.Маркировка наносится на поддон окраской по трафарету, штемпелеванием или выжиганием. Краска, применяемая для маркировки, не должна быть липкой и стираемой, она должна быть водостойкой и стойкой к воздействию низких температур. 1.3.4 Рекомендуемая высота шрифта для основных надписей, наносимых непосредственно на тару – 30 мм. 1.3.5 Рекомендуемая высота шрифта для дополнительных и информационных надписей, наносимых непосредственно на тару – 10 мм. 2. Требования безопасности 2.1 Общие требования безопасности при изготовлении поддонов по ГОСТ 12.2.003 и ГОСТ 12.3.002. 2.2 На участке изготовления поддонов отсутствуют вещества кожнораздражающего действия. 2.3 Требования безопасности при выполнении транспортных и складских работ с поддонами – по ГОСТ 12.3.009 и ГОСТ 12.3.010. 3. Требования охраны окружающей среды 3.1 При производстве поддонов должны соблюдаться требования охраны окружающей среды по ГОСТ 17.2.3.01 3.1 Предельно-допустимая концентрация пыли растительного 3 происхождения (древесной) 6 мг/м . 3.2 При хранении и эксплуатации поддонов деревянных в окружающую среду опасных и вредных веществ не выделяется. 4. Правила приемки 4.1 Поддоны должны быть приняты техническим контролем предприятия-изготовителя. 4.2 Приемка поддонов должна производиться партиями. В состав партии входят поддоны одного типоразмера, изготовленные по одной технологии из материалов соглашением одного вида и качества. предприятия-изготовителя Размер и партии потребителя, устанавливается но не должен превышать 1000 поддонов. 4.3 Для проверки геометрических размеров, массы поддонов, качества сборки и соблюдения других требований, установленных настоящими техническими условиями, отбирают 5% поддонов от каждой партии. Испытаниям на прочность подвергают поддоны в количестве 1%, но не менее 5 штук от партии. 4.4 Если при контрольной проверке и испытаниях отобранных от партии образцов поддонов окажется хотя бы один образец, не удовлетворяющий требованиям настоящих технических условий, то следует производить повторную проверку удвоенного количества образцов, взятых из этой же партии. При отрицательных результатах повторной проверки партия бракуется. 4.5 Потребитель имеет право производить контрольную проверку получаемых поддонов на соответствие их требованиям настоящих технических условий и ГОСТ 18343. 5. Методы контроля 5.1 Соблюдение требований пп. 1.1.2 – 1.1.6 настоящих технических условий проверяют внешним осмотром. 5.2 Соответствие принятых материалов заданным на рисунке 1 и в п.п 1.1.4 и 1.2.1 проверяют по сертификатам. 5.3 Размеры поддонов, указанные на рисунке 1 (приложение Б) проверяют металлической линейкой по ГОСТ 427 или рулеткой по ГОСТ 7502 с погрешностью измерения 1 мм. 5.4 Массу поддонов проверяют взвешиванием на весах статического взвешивания по ГОСТ 11219 с погрешностью не более 1 кг. 5.5 Влажность деревянных деталей при изготовлении поддонов проверяют по ГОСТ 16483.7 или электронным влагомером. 5.6 Прочностные испытания 5.6.1 Статистические испытания поддонов производят в соответствии с разделом 4 ГОСТ 18343. 5.6.2 Испытания поддонов под нагрузкой при штабелировании производят в соответствии с разделом 4 ГОСТ 18343. 5.6.3 Испытания на прочность сборки поддона производят в соответствии с разделом 4 ГОСТ 18343. 6. Транспортирование и хранение 6.1 Каждая изготовленная партия поддонов должна сопровождаться паспортом, удостоверяющим соответствие поддонов требованиям настоящих технических условий, в котором указывается: - наименование и адрес предприятия-изготовителя; - номер и дата выдачи паспорта; - номер партии; - количество поддонов; - наименование и условное обозначение поддонов; - номинальная грузоподъемность поддонов; - масса одного поддона; - цвет маркировочной краски. 6.2 Транспортирование порожних поддонов производят средствами грузового транспорта любого вида. 6.3 При погрузке и выгрузке из транспортных средств должна быть обеспечена сохранность поддонов от механических повреждений. 6.4 Хранение поддонов, согласно ГОСТ 18343, должно осуществляться в штабелях высотой не более 2,5 м, защищенных от технических повреждений. 7. Указания по эксплуатации 7.1 Организация, эксплуатирующая поддоны, обязана проводить периодическое техническое освидетельствование их состояния. Не допускаются к применению технически неисправные поддоны. Поддон подлежит выбраковке при наличии хотя бы одного из следующих дефектов: - поломки доски настила, опоры или упора; -наличия сквозной продольной или поперечной трещины в деревянных элементах поддона; - нарушения соединений элементов поддона; - деформации деревянных поддонов с увеличением отклонений от плоскости свыше 15 мм, габаритных размеров – свыше 10 мм, зазоров между элементами настила – свыше 30 мм; - гнилостность досок; - доски со следами прожогов. 7.2 Укладка кирпича и камня на поддоны должна производиться с соответствующей перевязкой рядов, обеспечивающей сохранность и устойчивость пакетов при транспортировании. 7.3 На кирпичных завода, строительных объектах и других местах погрузки, разгрузки и складирования поддонов с кирпичом должны быть оборудованы специальные площадки, обеспечивающие устойчивость и сохранность пакетов и позволяющих применять соответствующие средства механизации при выполнении погрузочно-разгрузочных работ 7.4 Запрещается подвергать поддоны ударным воздействиям. 7.5 Подъем поддонов с пакетами кирпича или керамических камней к рабочему месту каменщика должен осуществляться с использованием специальных грузозахватных приспособлений кирпича и разрушение конструкций поддона. исключающих выпадение 8. Гарантии изготовителя 8.1 Изготовитель должен гарантировать соответствие поддонов требованиям настоящих технических условий. 8.2 Гарантийный срок службы поддонов при соблюдении потребителем установленных настоящими техническими условиями условий хранения, транспортирования и эксплуатации составляет один год. Приложение А (справочное) Перечень нормативных и технических документов, на которые даны ссылки в технических условиях Обозначение документа ГОСТ 12.2.003-91 Наименование документа ССБТ. Оборудование производственное. Общие требования безопасности. ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности. ГОСТ 12.3.009-76 ССБТ. Работы погрузо-разгрузочные. Общие требования безопасности. ГОСТ 12.3.010-82 ССБТ. Тара производственная. Требования безопасности при эксплуатации. ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов. ГОСТ 166-89 Штангенциркули. ТУ ГОСТ 427-75 Линейки измерительные металлические. ТУ ГОСТ 2695-83 Пиломатериалы лиственных пород. ТУ ГОСТ 4028-63 Гвозди строительные ГОСТ 7502-98 Рулетки измерительные металлические. ТУ ГОСТ 8486-86 Пиломатериалы хвойных пород. ТУ ГОСТ 11219-73 Весы для статистического взвешивания ГОСТ 14192-96 Маркировка грузов ГОСТ 16483.7-71 Древесина. Общие требования к физикомеханическим испытаниям ГОСТ 18343-80 Поддоны для кирпича и керамических камней. ТУ ТУ Гвозди проволочные для пневмоинструмента 1271-002-18841094-2001 ХАРАКТЕРИСТИКИ ПРОДУКЦИИ Плоские деревянные поддоны предназначены для: - формирования на них транспортных пакетов керамических камней стандартных и модульных размеров, выпускаемых ОАО «Ревдинский кирпичный завод», - механизированной погрузки пакетов в транспортные средства и выгрузки, - транспортирования автомобильным, железнодорожным и водным транспортом, - складирования керамического камня, - для работы на автомате-пакетировщике типа типа OR 60 и VR 80 фирмы MESSERSI. Фамилия Предст авил 04 Заполнил 05 Зарегист рировал 06 Ввел в кат алог 07 Муравьева Н.Н. Подпись Дат а Телефо н 27-184