669:621.746.5

advertisement

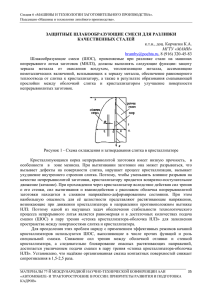

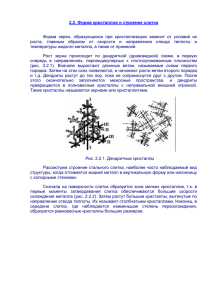

УДК 669:621.746.5 Голобоков B.C. ПОВЫШЕНИЕ НАДЕЖНОСТИ РАБОТЫ МНЛЗ П Р И П О С Л О Й Н О М Ф О Р М И Р О В А Н И И СЛИТКА Для увеличения производительности процессов кристаллизации при непре­ рывном литье металлов применяют технологию послойного формирования слитка, суть которой заключается в подаче жидкого металла в последовательно установлен­ ные по оси ручья кристаллизаторы с дискретно увеличивающимся поперечным сече­ нием [1]. Одна из серьезных проблем в реализации этой технологии состоит в том, что подача жидкого металла необходима в рабочую полость каждого кристаллизатора. Известные способы подвода жидкого металла в кристаллизаторы [2], заимствованные из технологии непрерывной разливки металлов в один кристаллизатор, не могут быть использованы при послойном формировании слитка по следующим причинам. Ввиду ограниченного свободного пространства в непосредственной близости от кристаллизаторов МНЛЗ размещение промежуточных ёмкостей для жидкого ме­ талла числом, равным числу кристаллизаторов, вблизи технологической оси машины не представляется возможным. Установка промежуточных емкостей на удалении от кристаллизаторов требует удлинения теплоизолированных, герметично закрытых желобов, эксплуатация которых трудоемка. Более того, использование нескольких промежуточных емкостей на разных уровнях машины вблизи кристаллизаторов ставит проблему своевременного их по­ полнения жидким металлом, т.к. существенно усложняется контроль за уровнем жидкого металла в кристаллизаторах и регулирование его расхода из промежуточных емкостей. Применение внешней подачи металла в кристаллизаторы через промежу­ точные ёмкости также требует дополнительной системы взаимосогласованного функционированаи этих средств. Труднореализуемой является и подача жидкого металла непосредственно в створ кристаллизаторов, установленных друг за другом, т.к. пространство для раз­ мещения разливочных стаканов ограничено шириной наращиваемого слитка, т.е. 20...40 мм. Необходимо иметь в виду и то, что для нормального заполнения рабочего пространства кристаллизаторов требуется подача жидкого металла одновременно в несколько точек по периметру каждого кристаллизатора. Таким образом, внешняя подача жидкого металла в створ последовательно установленных кристаллизаторов известными методами и средствами при реализа­ ции технологии послойного формирования слитка существенно усложняет конструк­ цию узла кристаллизаторов, его эксплуатацию и обслуживание, что непосредственно сказывается на надежности его работы. В отличие от известных методов подачи жидкого металла разработана ори­ гинальная конструкция линии кристаллизаторов для послойного формирования слит­ ка в МНЛЗ [3], обеспечивающая подачу жидкого металла изнутри формируемого слитка, суть которой заключается в следующем. В корпусе 1 (рис.1) узла кристаллизаторов МНЛЗ в направляющих 2 разме­ щены кристаллизаторы 3 - 5 с возможностью возвратно-поступательного перемеще­ ния вдоль вертикальной оси 6. Каждый из кристаллизаторов 3 и 4 установлен в ство­ ре рабочей полости последующего кристаллизатора и снабжен теплоизолятором, вы­ полненным в виде полосок 7 и 8, закрепленных на поверхности рабочей полости па­ раллельно оси 6. Длина полосок теплоизоляторов меньше высоты Н рабочих по­ лостей кристаллизаторов 3, 4. Полоски 7 и 8 теплоизоляторов закреплены на рабочих поверхностях соседних кристаллизаторов таким образом, что плоскости их установки по периметру поперечного сечения кристаллизаторов; не совпадают друг с другом. Под нижним срезом кристаллизаторов 3 и 4 в плоскости полосок 7 и 8 размещены устройства 9 и 10 для вскрытия твердой корки двухфазного слитка, выполненные в 179 Рис.1 - Схема формирования слитка в; М Н Л З - предельный разрез (позиции по текст)') 180 виде газопламенных резаков:. Ось горелки газопламеїшьгх резаков образует с гори­ зонтальной плоскостью острый узел Герметичные полости А и В под нижним срезом кристаллизаторов 3 и 4 снабжены газовыми стабилизаторами 11 и 12. Под рабочей площадкой, на которой установлен корпус 1 кристаллизаторов, размещены ролики 13 механизма вытягивания и удержания слитка. Устройство работает следующим образом. Жидкий металл 14 из промежу­ точной емкости 15 через затворное отверстие 16 и разливочный стакан 17 поступает в рабочую полость кристаллизатора 3, в котором верхние слои ванны 18 жидкого металла на глубине контактируют с теплоотводящими стенками по всему пе­ риметру поперечного сечения. В результате интенсивного теплоотвода образуется замкнутая твердая корка 19 (рис.2,а) первичного слитка. В процессе перемещения вдоль оси кристаллизатора 3 корка 19 вступает в контакт с полоской 7 (рис.2,6) теплоизолятора, что приводит к прекращению кристаллизации в поперечном сечении слитка на участке, прилежащем к теплоизолятору. Так как скорость перемещения фронта кристаллизации на других участках корки 19 сохраняется достаточно высо­ кой, то на выходе из кристаллизатора 3 (рис.2,в) происходит смыкание фронтов кри­ сталлизации по всему поперечному сечению первичного слитка, за исключением по­ лости 20, которая примыкает твердой коркой 19 к полоске 7 теплоизолятора. Полость 20 образует в теле первичного слитка канал 21 (рис.1), связанный с ванной 18 и отде­ ленный от внешней поверхности слитка тонкой перегородкой - твердой коркой 19. После выхода из кристаллизатора 3 перемычка канала 21 попадает в зону действия устройства 9 для вскрытия твердой корки слитка. Под действием высоко­ температурной газопламенной струи перемычка разрушается, жидкий металл из ван­ ны 18 через канал 21 и отверстие 22 (рис.2,г) корки поступает в рабочую полость кристаллизатора 4, пополняя ванну 23 жидкой лунки второго слоя слитка. Процессы кристаллизации в кристаллизаторе 4 аналогичны процессам, про­ ходящим в кристаллизаторе 3. На участке рабочей полости высотой у стенок кристаллизатора образуется замкнутая твердая корка 24 (рис.2,д) второго слоя заго­ товки, толщина которой по периметру поперечного сечения остается, одинаковой. В контакте с полоской 8 (рис„2,з) теплоизолятора рост толщины корки 24 резко ограни­ чивается, образуется канал 25 (рис.2,ж), отделенный от поверхности второго слоя тонкой перемычкой 26. На остальных участках фронта кристаллизации рост толщи­ ны корки второго слоя продолжается, в том числе постепенно замораживается и по­ лость 20 канала 21 за счет теплоотдачи первичному слитку 19. На выходе из кристаллизатора 4 устройство 10 вскрывает твердую корку ка­ нала 25 и жидкий металл попадает в рабочую полость кристаллизатора 5, стенки ко­ торого не имеют теплоизоляторов. Формируемая здесь внешняя корка слитка нара­ щивается равномерно и к выходу слитка из кристаллизатора сращивается с твердой сердцевиной. Вскрытая полость канала 25 замораживается. Сформированный слиток 27 роликами 13 механизма вытягивания и удержа­ ния непрерывной заготовки подают к устройству для продольной и поперечной рез­ ки, где его разделяют на мерные дайны с поперечным сечением заданных размеров. Реализация описанного процесса непрерывной разливки в разработанной конструкции МНЛЗ зависит в первую очередь от стабильности уровней ванн жидко­ го металла в кристаллизаторах 4 и 5, которая обеспечивается герметичностью газо­ вых полостей А и В. Избыточное давление в этих полостях, уравновешивающее столб жидкого металла Е: предыдущих кристаллизаторах, определяется как где - плотность жидкого металла, — высота столба жидкого металла от точки вскрытия твердой корки наращиваемого слоя слитка до уровня ванны жидкого металла в верхнем кристаллизаторе 3. 181 Рис.2 - Схема формирования слитка в МНЛЗ - поперечный разрез (позиции по тексту) 182 Работа газопламенных резаков, пополняющих полости продуктами горения, и, наоборот, утечки газа через уплотнения в направляющих 2 дестабилизируют газо­ вое давление в этих полостях. Это приводит к нежелательному колебанию уровней ванн жидкого металла в кристаллизаторах 4-5. Для исключения этого эффекта газо­ вые стабилизаторы II и 12, установленные в стенках полостей А и В, сбрасывают избыточное давление при их переполнении или пополняют подачей газа извне. В качестве примера в таблице 1 приведены основные параметры узла кри­ сталлизаторов МНЛЗ для производства непрерывных слитков прямоугольного попе­ речного сечения с размерами 300 х 1660 мм в кислородно-конвертерном цехе ММК «Азовсталь». В этой конструкции использовано пять последовательно установлен­ ных кристаллизаторов с керамическими теплоизоляторами. Общая высота узла кристаллизаторов от верхнего среза первого кристалли­ затора до нижнего створа последнего - 4360 мм. Амплитуда качания кристаллизато­ ров - 5.0 мм. Частота качания кристаллизаторов Наибольшая скорость разливки углеродистой стали - 0,5 м/мин. При этом толщина перемычки канала жидкого міеталла в формируемых слоях слитка составля­ ет 10... 12мм. Угол наклона горелок газовых резаков к вертикальной оси Предложенная конструкция узла кристаллизаторов обеспечивает повышение надежности работы МНЛЗ за счет исключения многороликового тянущего устройст­ ва, а также упрощения подачи металла в каждый из последующих кристаллизаторов. Таблица 1 Основные параметры узла кристаллизаторов М Н Л З д л я послойного формировании слитка 183 Перечень 1. 2. 3. ссылок Германн Э. Непрерывное литье. М.: Гостехиздат. - 1961. - С.324. Непрерывная разливка СТЕШИ: Из опыта завода «Азовсталь» по совершенствова­ нию технологии непрерывной разливки стали // Апт.кол.: В.В.Лепорский, Д.А.Дюкин, О.В.Носоченко и др. - Донецк. - Донбасс. - 1982. - С.24-29. Авт.свид.СССР № 2002559, МКИ В 22 Д 11/14. Линия кристаллизаторов машины непрерывного литья заготовок. Статья поступила 08.06.2001. 184