Расчет исполнительных размеров оформляющих деталей пресс

advertisement

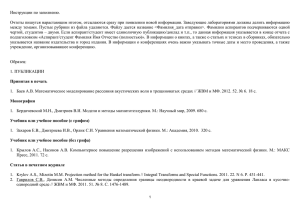

Расчет исполнительных размеров оформляющих деталей прессформ 10 Пластмассовое изделие при литье под давлением, прессовании оформ ляется в замкнутой полости пресс формы. Полость прессформы образуют ее оформляющие детали (матрицы, пуансоны, знаки), точнее, те их элементы, с которыми соприкаса ется расплав пластмассы, формуемый в изделия. Линейные размеры этих поверхно стей, межосевые расстояния необхо димо заранее рассчитать так, чтобы их величины учитывали будущие после формования – изменения соответству ющих размеров пластмассового изде лия, которые обязательно возникают изза технологической усадки матери ала и колебания усадки, изза износа оформляющих деталей и погрешнос тей их изготовления и сборки. Рассчитанные размеры надо ис полнить при изготовлении оформляю щих деталей; отсюда распространен ное понятие (но оно не стандартизи ровано) «исполнительные размеры». Посуществу, исполнительные разме ры – это то же, что откорректирован ные номинальные размеры. Результа ты расчетов требуется округлять: для охватывающих элементов оформляю щих деталей (например, гнездо мат рицы) – в сторону увеличения; для ох ватываемых элементов оформляющих деталей (например, пуансоны, знаки, вставки), межосевых, высотных в сторону уменьшения; кратность округ ления зависит от выбранного квали тета размера и соответственно его (размера) величины. Исполнительные размеры указы вают в рабочих чертежах оформляю щих деталей прессформ, там же про ставляют необходимые квалитеты, т.е. ограничения погрешностей изготовле ния деталей. Без рабочих чертежей нельзя изготовить детали и собрать прессформу; для серийного и массо вого производства пластмассовых из делий тщательная подготовка черте жей особенно необходима. Следова тельно, расчеты исполнительных раз меров являются обязательными. Это особо ответственный этап работы кон структора прессформы, поскольку цена ошибки или неточности может оказаться значительной. Подавляю щее большинство переделок, попра вок в период контрольных испытаний прессформы, а также рекламаций заказчиков во время эксплуатации прессформ возникает, как правило, по причинам, связанным с некондицией «по размерам». Уровень ответственности и цена возможной ошибки, конечно, тем выше, чем сложнее и/или уникальнее конструкция пластмассового изделия, —Œ¬≈“¤ —œ≈÷»¿À»—“¿ чем более обстоятельные и строгие требования предъявляет заказчик к качеству изделия вообще, к точности размерных параметров в частности. Но в любом случае, даже если эти тре бования специально не формулируют ся или изделие, для которого проекти руется прессформа, весьма простое, размерные параметры выпускаемой продукции могут быть использованы для доступного и удобного экспресс контроля, в том числе для оценки ста бильности технологического процесса (измеряя выборочно конкретный раз мер изделия) и качества внешнего вида (усадка поверхностей, коробле ние и т.д.). Это еще более повышает значение результатов расчета испол нительных размеров. Собственно вычислительная про цедура расчета исполнительных раз меров весьма проста – это алгебраи ческое суммирование нескольких ве личин исходных (для расчета) пара метров. Но сложным для конструкто ра оказывается выбор этих парамет ров: усадки, S пластмассы и соответ ственно установления предельных зна чений Sмакс и Sмин, колебания S∆ = Sмакс Sмин, среднего значения Sср = (Sмакс Sмин)/2 = Sмакс S∆/2 = Sмин + S∆/2; квалитета размера рассчитывае мой оформляющей детали пресс формы, т.е. величины допуска разме ра Тизг.; допускаемой погрешности от из носа размера оформляющей детали при эксплуатации прессформы, т.е. величины Тизн. Перечисленные параметры для любых элементов оформляющих дета лей прессформ (гладких, резьбовых, со сложной поверхностью) являются обязательными и достаточными, что бы получать корректные результаты. Однако следует отметить, что геомет рическая специфика и требования к точности рассчитываемых объектов могут вызвать необходимость компен сации дополнительных параметров, влияющих в конечном счете на вели чину исполнительных размеров соот ветствующих элементов. Например, компенсации погрешности от техноло гических уклонов (если они создаются не за счет допусков размеров), от ко ординирующих положение осей фор мующих или фиксирующих элементов и др. Для резьбовых элементов – это особая методика компенсаций (для «болта» и «гайки») погрешностей по среднему диаметру, шагу, углу профи ля и пр. Выбор главного параметра усад ки особенно сложен, точнее, в значи тельной мере условен. Дело, как изве стно, в том, что стандарты и техничес кие условия, нормы на пластмассы (национальные, отраслевые, фирмен ные) содержат сведения об усадке, установленные на образцах – стандар тных или типовых (по согласованию между производителем и потребите лем), а конкретные пластмассовые изделия, как правило, значительно от личаются от них по сложности, габа ритам, массе; отличны и технологи ческие условия изготовления образцов и изделий, условия заполнения рас плавом полости прессформы и фор мования образца и изделия. По суще ству, с конкретным изделием (и отдель ными его элементами) происходит «усадочная деформация», прогнози ровать которую заранее и учитывать результаты прогноза при расчете ис полнительных размеров прессформ до недавнего времени было совсем невозможно. С появлением и распро странением аналитических программ ных продуктов (например, Moldflow) принципиально такой прогноз стал возможен, но до использования его в ежедневной повсеместной конструк торской практике пока еще слишком далеко. Сейчас конструктор прессформы в подавляющем большинстве случаев вынужден делать выбор «в условиях неопределенности» и повышенного риска в отношении ожидаемого резуль тата. Варианты его действий понятны: а) принять стандартные и/или справоч ные данные как априори правильные или удовлетворительные; б) поступить «по аналогии» (если такие аналогич ные примеры известны); в) использо вать собственный опыт и интуицию; г) совместно с технологами получать требуемые данные экспериментально на опытной прессформе, последова тельно приближаясь к заданному раз мерному качеству. Любой из этих ва риантов может привести к необходи мости пригонок, переделок, полной за мене формообразующих деталей и даже к кардинальным изменениям кон струкции или в особых случаях за мене материала изделия (если уса дочные параметры нового материа ла, установленные на стандартных образцах, оказываются более подхо дящими для конкретного изделия, а функциональные параметры остают ся на уровне требований заказчика). От выбора конструктором вариан та действий и его умения попасть «в область рациональных решений» в от ношении усадки зависят цена, сроки изготовления и сдачи прессформы заказчику, качество и надежность в эк (Продолжение на стр.12) 11 (Продолжение. Начало на стр.10) сплуатации такого ответственного и сложного инженерного объекта. Наиболее полная (из известных) ориентационная информационная база по усадке пластмасс термопла стов (свыше 3000 позиций) приведена в Интернете (http://abuniver.webzone.ru) и на CD «Литье пластмасс», выпущен ном ООО «Инженерная фирма АБ Уни версал» в 2002 г. (версии обновляются). Второй по значению параметр Тизг., необходимый для расчета исполни тельных размеров оформляющих де талей прессформ, конструктор может выбирать, например, на основании проверенных в промышленности и эко номически целесообразных соотно шений квалитетов размеров пласт массового изделия и соответствую щих элементов оформляющих дета лей (см. таблицу). Наконец, третий обязательный па раметр Т изн. может назначаться, как правило, равным Тизг./2 (такая зависи мость хорошо отражает известный в инструментальном производстве опыт слесарной финишной доводки разме ров «по пробным проходам», когда до пуск Тизг. оказывается использованным только наполовину). Для того чтобы упомянутые выше риски возникновения многократных пригонок и переделок прессформ (изза недостатков в процедуре вы бора и назначения величин основных исходных параметров при расчете исполнительных размеров оформля ющих деталей) максимально умень шить или вообще избежать этого, надо применять специальный мето дический прием – «расчет по базо вому среднему размеру изделия», суть которого заключается в следую щем. На размеры пластмассового изделия его конструктор назначает допуски (расположенные симмет рично или направленные «в тело») либо обозначает требования к раз мерному качеству общей надписью, указывающей квалитеты (как прави ло, грубые IT14 и более). В любом случае имеется возможность опреде лить средний размер изделия и ис пользовать его как базу для расчета. Это наиболее полно отвечает зада чам массового и крупносерийного производства и прежде всего вы пуску прецизионных высококаче ственных изделий. По базовому сред нему размеру изделия наиболее ра ционально не только рассчитывать исполнительные размеры пресс формы, но и настраивать технологи ческий процесс изготовления изде лий, контролировать его стабиль ность и выходное качество продук ции (см. рисунок). Поле допуска размера пластмас сового изделия (заданное или выб ранное конструктором прессформы) заключено между соответствующими предельными размерами. Его сере дина теоретически совпадает с ма тематическим ожиданием (т.е. наибо лее вероятным значением) распре деления размеров в большой партии изделий. Как видно на рисунке, это нормальное распределение, в дове рительных границах ± 3 σ (σ – мера рассеяния) которого содержится 99,973 % значений. В зависимости от величины σ доверительные границы ± 3 σ распределения могут практи чески полностью совпадать с полем допуска, занимать часть его или даже выходить за его пределы, но условие совпадения выборочного среднего размера x (аналог теоретического математического ожидания) с сере диной поля допуска гарантирует «симметричное» попадание большей части продукции около 60% в об ласть x ± σ и около 80% в область x ± 2σ. Надежность схемы расчета ис полнительных размеров прессфор мы по базовому среднему размеру изделия, помимо отмеченного, обес печивается в еще большей степени, когда поставляемые на переработку разные партии пластмассы одной и той же марки выпускаются усреднен ного качества (можно полагать, что и с близкими к среднему значению по казателями усадки Sср.). Основные формулы для расчета исполнительных размеров Nпф. офор мляющих деталей прессформ по ба зовому среднему размеру изделия (на примере гладких элементов пуансона и/или матрицы) представлены следу ющим образом: Таблица. Квалитеты размеров пластмассовых изделий и соответствующие поля допусков оформляющих деталей* 12 * Числовые значения – см. стандарты допусков —Œ¬≈“¤ —œ≈÷»¿À»—“¿ + Тизг.м Nпф.м. = (Nср.и.в. + Nср.и.в • S – Tизг.м/2); Nпф.п. = (Nср.и.о. + Nср.и.о • S – Tизг.п/2). Тизг.п В формулах первое слагаемое – базовый размер изделия; второе сла гаемое – величина компенсации усад ки материала; третье слагаемое – ве личина компенсации возможного изно са элемента прессформы с соответ ствующим знаком влияния износа на размер. За скобками указано распо ложение («в тело») допуска размера элемента прессформы. Формулы легко преобразуются, если вместо Sср. учитывать известные значения Sмакс (т.е. не более) или Sмин (т.е. не менее). На их основании воз можно составить уравнения для опре деления размеров предельно изно шенных оформляющих деталей: Nпф.м. изн = Nпф.м. макс + Tизг.м/2 = Nпф.м. + 3/2 Tизг.м ; Nпф.п. изн = Nпф.п. мин Tизг.п/2 = Nпф.п. – 3/2 Tизг.п. Кроме того, для проверки правиль ности расчета, т.е. обеспечения вы пуска пластмассового изделия без размерного брака, могут быть исполь зованы очевидные соотношения. На примере новых оформляющих деталей они таковы: Nпф.м. мин – Nср.и.в • Sмакс > Nи.в.мин; N пф.п. мин – Nср.и .о • Sмакс > Nи .о. мин; Nпф.м. макс – Nср.и.в. • Sмин < Nи.в.макс; Nпф.п. макс – Nср.и .о • Sмин < Nи .о. макс. Подобные соотношения можно со ставить и для случаев предельно из ношенных элементов прессформ. Полезно напомнить о существенно облегчающем расчет исполнительных размеров приеме «преобразования» допусков размеров изделия: конструк тор изделия, исходя из требований его эксплуатации, может проставить до пуски поразному, но для расчета (см. рисунок) целесообразно использовать предельное расположение «в тело» даже за счет изменения номинально го размера изделия. Например, допус ки пластмассового «вала» проставле ны так, что [В]макс =[В] +0,20 мм и [В]мин = [В] +0,05 мм. После преобразования можно получить: [В+0,2] 0,15 мм, при этом предельные размеры изделия остаются такими же, какими они пер воначально были заданы. Такой при ем направлен на «оптимизацию» но минала размера и косвенно – поло жения Nср.*. Допуски межосевых размеров (рас стояний) проставляются всегда сим метрично и не «преобразовываются». Основные формулы для расчета по ба (Окончание на стр.14) 13 (Окончание. Начало на стр.10) зовому среднему размеру изделия в этом случае таковы: Nпф.м. = (Nср.и.в + Nср.и.в. • Sср.) ± (Tизг.м/2); Nпф.п.=( Nср.и .о + Nср.и .о • Sср.) ±( Tизг.п/2). Если требуется обеспечить высо кую точность межосевых расстояний в оформляющих деталях пресс форм, необходимо учитывать, под вижным или неподвижным знаком формуются отверстия в первом слу чае появляются дополнительные по грешности, точная компенсация кото рых достаточно сложна. В зависимо сти от конфигурации и расположения изделия в полости прессформы, на отдельные элементы изделия не бу дет влиять износ оформляющей дета ли и т.д. Поэтому важно аналитичес ки, а не формально применять рас четные формулы. Выборочные экспертные оценки показывают, что в среднем при проек тировании прессформ конструктор затрачивает до 1525% общего време ни на расчеты исполнительных разме ров (причем тем больше, чем сложнее изделие и выше профессиональный уровень разработчика). Прессформа это объект вза имосвязанных и взаимозависимых функциональных узлов и деталей. Даже когда изготавливается относи тельно простое изделие, прессфор ма должна быть эффективна и техни чески, и экономически, поскольку не посредственно от нее зависит выпол нение конкретного заказа количествен но (производительность прессформы должна быть согласована с возможно стями соответствующего технологи ческого оборудования) и качественно (реализованные в ней конструктивно технологические решения должны максимально способствовать изготов лению устойчиво воспроизводимой – в соответствии с требованиями – про дукции). 14 —Œ¬≈“¤ —œ≈÷»¿À»—“¿ Прессформа рабо тает, как правило, в ре жиме «неплотной цик а лограммы», в изменчи вом температурноси ловом поле. В ее фор мующей полости с ма териалом будущего из делия происходят сложные кратковре менные физические и физикохимические процессы (особенно ярко выраженные при литье под давлением б термо и реактоплас тов). Поэтому конст руктор автор (разра ботчик) прессформы должен находить раци ональные для конкрет ного заказа варианты на основании комплек сной инженерной оцен ки реальных задач: термостатирования зон заполнения и фор Рис. Схема расчета исполнительных размеров оформля мования; гидродина ющих деталей прессформ: мики заполнения рас а – элемент пластмассового изделия типа «вал» (В), офор плавом материала мляющая деталь – втулка или гнездо матрицы; б эле формующей полости мент пластмассового изделия типа «отверстие» (О), офор мляющая деталь – пуансон или знак (наиболее сложная проблема при литье под давлением); обес печения прочности опасно нагружен бот, уровень материальнотехничес ных деталей; обеспечения геометри кой оснащенности рабочего места и ческой точности общей сборки и на т.д.), наконец, требований заказчика, дежности установки прессформы на принятых к исполнению (как прави технологическом оборудовании, бе ло, после технологической эксперти зопасной, надежной и долговечной эк зы компромиссного согласования), сплуатации. могут быть выбраны та или иная стра Сейчас в распоряжении конструк тегия расчетных работ, приоритет тора прессформы имеются достаточ ные расчетные параметры и целесо но полно разработанные, научно обо образные области их вариации. Од снованные методические алгоритмы, нако, независимо от общей целевой программные продукты, проверенные установки, определение исполни производственным опытом рекомен тельных размеров оформляющих де дации, необходимые для проведения талей прессформы является обяза комплексных инженерных расчетов и тельным условием и для проектного оценок. (прогнозного), и для проверочного По усмотрению конструктора, в расчетов. зависимости от его профессиональ В.А. Брагинский ной (опыт и зна ния) компетен ции, реальных ус ____________________ * Благодаря техникоэкономическим преимуще ловий выполне ния конкретного ствам расчета исполнительных размеров прессфор мы по базовому среднему размеру изделия становит проекта (плани ся очевидным фактическое «устаревание» рекомен руемый регла даций ГОСТ 1594770 «Детали формообразующие мент и график ра гладкие для формования изделий из пластмасс».