Как определить размер партии в производстве

advertisement

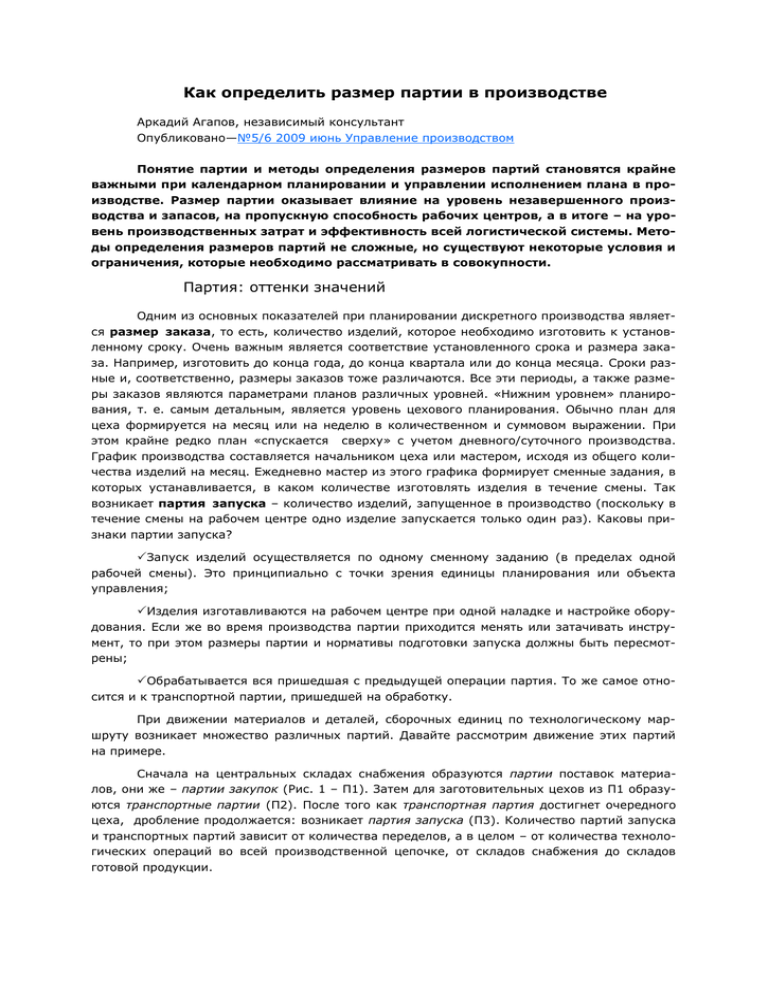

Как определить размер партии в производстве Аркадий Агапов, независимый консультант Опубликовано—№5/6 2009 июнь Управление производством Понятие партии и методы определения размеров партий становятся крайне важными при календарном планировании и управлении исполнением плана в производстве. Размер партии оказывает влияние на уровень незавершенного производства и запасов, на пропускную способность рабочих центров, а в итоге – на уровень производственных затрат и эффективность всей логистической системы. Методы определения размеров партий не сложные, но существуют некоторые условия и ограничения, которые необходимо рассматривать в совокупности. Партия: оттенки значений Одним из основных показателей при планировании дискретного производства является размер заказа, то есть, количество изделий, которое необходимо изготовить к установленному сроку. Очень важным является соответствие установленного срока и размера заказа. Например, изготовить до конца года, до конца квартала или до конца месяца. Сроки разные и, соответственно, размеры заказов тоже различаются. Все эти периоды, а также размеры заказов являются параметрами планов различных уровней. «Нижним уровнем» планирования, т. е. самым детальным, является уровень цехового планирования. Обычно план для цеха формируется на месяц или на неделю в количественном и суммовом выражении. При этом крайне редко план «спускается сверху» с учетом дневного/суточного производства. График производства составляется начальником цеха или мастером, исходя из общего количества изделий на месяц. Ежедневно мастер из этого графика формирует сменные задания, в которых устанавливается, в каком количестве изготовлять изделия в течение смены. Так возникает партия запуска – количество изделий, запущенное в производство (поскольку в течение смены на рабочем центре одно изделие запускается только один раз). Каковы признаки партии запуска? Запуск изделий осуществляется по одному сменному заданию (в пределах одной рабочей смены). Это принципиально с точки зрения единицы планирования или объекта управления; Изделия изготавливаются на рабочем центре при одной наладке и настройке оборудования. Если же во время производства партии приходится менять или затачивать инструмент, то при этом размеры партии и нормативы подготовки запуска должны быть пересмотрены; Обрабатывается вся пришедшая с предыдущей операции партия. То же самое относится и к транспортной партии, пришедшей на обработку. При движении материалов и деталей, сборочных единиц по технологическому маршруту возникает множество различных партий. Давайте рассмотрим движение этих партий на примере. Сначала на центральных складах снабжения образуются партии поставок материалов, они же – партии закупок (Рис. 1 – П1). Затем для заготовительных цехов из П1 образуются транспортные партии (П2). После того как транспортная партия достигнет очередного цеха, дробление продолжается: возникает партия запуска (П3). Количество партий запуска и транспортных партий зависит от количества переделов, а в целом – от количества технологических операций во всей производственной цепочке, от складов снабжения до складов готовой продукции. Партия закупок = П1 Снабжение производства Транспортная партия = П2 Склады снабжения Транспортная партия = П4 Операция 1 Партия запуска = П3 Транспортная партия = П6 Операция 2 Партия запуска П5 Партия распределения = П7 Склад ГП Распределение Рис. 1. Несколько определений партии из терминологического словаря APICS (American Production & Inventory Control Society) в переводе Д. Гаврилова звучат так: Партия (batch) – 1) Количество, запланированное к производству или в производстве. 2) Для дискретных продуктов - стандартный (нормативный) размер партии, который в процессе производства может быть расщеплен на меньшие размеры. 3) Для недискретных продуктов – количество, которое планируется к производству в определенном периоде времени на основе формулы или рецепта. Рецепт часто разрабатывается для производства определенного количества конечных продуктов. Партия (lot) – производимое вместе количество, на которое относятся производственные затраты, и при производстве которых применяются одинаковые спецификации Партия обработки (process batch) – количество единиц, изготавливаемых между последовательными наладками рабочего центра. После того, как мы определили, что понятие партии весьма многогранно, и разобрались с некоторыми его значениями, можно сделать следующий шаг – к рассмотрению партионного учета. Его задача – фиксировать все данные об исходных материалах, полуфабрикатах и проч., из чего произведено изделие. Далее – в какую сборку это изделие вошло и т. д., до готового изделия. Фактически, это история дробления партий в сборочных узлах, по формуле, изображенной на рисунке 1, только в обратном порядке: П7/П6/П5/П4/П3/П2/П1. На что обратить внимание при определении размера партии? Почему возникают партии в процессе производства и транспортировки? Надо ли бороться с причинами возникновения партий? Эти вопросы чаще всего не имеют ответа на практике. Если в СССР завод проектировался с учетом рассчитанной производительности, и практически каждая операция кратно соответствовала производительности всего завода, то теперь таких грандиозных расчетов никто не делает, да и советские расчеты не подтверждались. В настоящее время на предприятиях, в основном, используются мощности уже имеющиеся, а новые приобретаются с допустимыми интервалами. Это означает, что оборудование и технологии работы на нем накладывают свои ограничения на размеры партий, которые невозможно не учитывать. Такие причины носят технологический характер. Технологические причины 1. Одной штампо-операцией из групповой заготовки на выходе образуется определенное количество единиц изделий. Например - сто. Значит, заказывать меньше ста просто невозможно. 2. При изготовлении болтов (винтов и пр.) также одна групповая заготовка используется для изготовления нескольких болтов (винтов). Но в этом случае важным является одна настройка обрабатывающего центра, при которой изготавливается несколько изделий. 3. Обрабатывающий центр или полуавтоматический станок имеет несколько шпинделей, в которые устанавливаются сразу несколько заготовок, соответственно – несколько инструментов и т. д. 4. При раскрое (металла, древесины и других материалов) обрабатывается стопа из нескольких заготовок (листов, полос, прутьев и т.д.). Везде, как мы видим, есть числовое ограничение. Это числовое ограничение устанавливается технологом и должно согласовываться со смежными рабочими центрами по производительности и кратности. Наряду с технологическими причинами существуют причины, основанные на сокращении прямых производственных затрат. Экономические причины При большом потоке заготовок и деталей невозможно представить, что они двигаются при отсутствии конвейера по одной штуке. Например, рабочие носят или трактор возит по одной детали. В случае с конвейером можно представить, но и тогда возникает партионность по номенклатуре, поскольку детали нужны для сборки сразу все. И это, конечно, связано с тем, что существует суммарные минимальные издержки при партии определенного размера. Отсюда следуют экономические причины возникновения партий определенного размера. 1. При изготовлении деталей на прессовом оборудовании замена штампа (хотя бы с самой большой скоростью) ограничивает размер партии при одной переналадке. 2. При протяженности производственной цепочки перевозить детали по одной слишком дорого, возникает транспортная партия. 3. Соблюдение принципа комплектности, когда, ограничивая партионность хотя бы для одной компоненты узла, приходится распространять это ограничение на остальные компоненты, чтобы достичь полной комплектности на сборочной операции в один момент времени. 4. При непрерывном производстве, когда запускается партия исходного сырья для изготовления заданного количества продукта, получается определенное количество сопутствующего продукта. Он представляет собой партию для вторичной обработки (переработки). Здесь нужно отметить, что на любом предприятии возможны незапланированные события, ведущие к серьезным сбоям в производстве. Для их предотвращения создаются запасы изделий (продукции), которые называют страховыми. Создание страховых запасов ведет к увеличению размеров партий, что является нежелательным. В этих случаях вырабатывается некий оптимальный количественный баланс. Так или иначе, предприятие сталкивается с еще одним рядом причин, которые накладывают ограничения на размер партий. Организационные причины 1. Изготовление заделов перед остановкой линии или рабочего центра. Основаниями могут служить ожидаемые отпуска, сезонность спроса, необходимость ремонта, погодные условия и пр. 2. Изготовление деталей (продукции) сверх плана – во избежание простоя рабочих и оборудования. Такие решения, как правило, принимаются линейными руководителями, и часто не приветствуются топ-менеджерами. 3. Срочное покрытие дефицита в случаях, которые не могут быть запланированы. Например, обнаружен брак или пропажа партии деталей, возник непредвиденный спрос на продукцию, основной технологический маршрут оказался неспособным выполнить план, и задание пришлось выполнять по альтернативному маршруту. 4. Выработка задела снимаемых с производства материалов, заготовок или деталей. Приведенный перечень не является исключительным, но, на мой взгляд, раскрывает все основные моменты, определяющие размеры партии. Когда речь идет о причинах, принято думать, что с ними надо бороться. Но в описанных случаях лучше было бы управлять этими причинами. Что это значит? Рассмотрим технологические причины на определенном рабочем центре. Если необходимо повысить производительность рабочего центра, то дешевле это сделать увеличением размера партии, при неизменных других условиях. Если стоит задача сократить производительность, то нужно либо занять этот рабочий центр другой номенклатурой, либо сократить размер партии (последнее – сложнее сделать без изменений технологии). В принципе то же касается и всех других причин. Когда звенья логистической цепи управляемы и подчиняются планированию от спроса, то и определение размеров партий становится результатом простого расчета потребностей. Однако добиться этого не так просто. Менеджерам и плановикам следует всегда помнить, как много 6 факт оро в в производстве влияет на принятие решений о размере партии. Далеко не всегда удается учесть все из них. Когда какие-то факторы не учтены, возникают негативные последствия. Именно для предотвращения негативных факторов разработаны и применяются («шесть сигм»), Lean Production («бережливое производство») и другие концепции управления производством. Говоря о том, как избежать негативных последствий, нужно понимать, что размер партии непосредственно влияет на ряд важных показателей производственной деятельности: - на образование размера НЗП (незавершенного производства) и запасов; на производительность рабочих центров и производственных линий; на колебания уровня производства. Именно поэтому в таких процессах управления, как планирование и нормирование, размеру партий надо уделять пристальное внимание. Каким образом? Например, вводя нормативы разного назначения, которые при планировании продаж, например, напрямую влияют на определение размеров партий. Они включают в себя нормы отпуска (отгрузки) или квоты, ограниченные возможностями транспорта, погрузочно-разгрузочными механизмами, технологическими процессами комплектации. Нормативы при планировании производства связаны с установленным коэффициентом использования материалов (КИМ), размерами приобретаемых материалов и заготовок, особенностями оборудования, производственными площадями. Нормативы при планировании снабжения производства материалами связаны с размером имеющихся складских площадей, партионностью отпуска поставщиками материалов и сырья. Наряду с применением единых нормативов необходимо учитывать при планировании и следующие факторы. Размер партии запуска для заготовительных цехов. Эти партии самые сложные, поскольку речь идет о раскрое, при котором весовые и метрические единицы измерения переходят в штуки заготовок и деталей. Именно на этом переделе контролируется расход материалов, и скрываются большие возможности для оптимизации. Кроме того, это первая технологическая операция, которая «заполняет» весь производственный логистический поток. Если здесь происходит сбой, то весь поток его «чувствует». Если партия недостаточна, то образуется дефицит, если партия велика, то поток будет «захлебываться». Размер партии закупок. Потребитель всегда стремится ее уменьшить, а поставщик, напротив, увеличить. Каждое предприятие настраивает всю логистическую цепочку, начиная с партий закупок по каждой позиции. Размер транспортных партий между цехами (или предприятиями, работающими в кооперации). Особенно это условие важно для кооперации, когда часть заказа выполняется на одном предприятии, а часть – на другом. В этом случае необходимо учитывать интересы минимум двух логистических производственных цепочек. Не менее важным является размер партии отгрузки готовой продукции, поскольку влияет на изменение складского запаса и ритм поступления продукции на склад из производства. Главный вывод, который можно сделать, рассмотрев причины образования партий, таков: планирование должно быть поставлено на серьезную методическую основу. Ведь именно планирование решает задачу, которую ставит владелец и топ-менеджер перед предприятием. Необходимо учитывать, что размер партий в конечном итоге напрямую связан со спросом и с имеющимися ограничениями в мощностях и поставках материалов. А это значит, что размер партии с учетом перечисленных ограничений должен привести к принятию реалистичного плана с максимальной прибылью. Последствия ошибок Чтобы понять, какое сильное влияние оказывает размер каждой партии на логистику, приведем в пример модель, которая являлась целью внедрения метода «Канбан» на заводе Toyota более 20 лет назад. В рамках этой модели размер партии должен был стремиться к единице, если речь шла о детали, узле, количестве материала на одну деталь в соответствии с нормой расхода. Такая модель является идеальной (то есть, недостижимой) – по вполне понятным причинам. Даже если кто-то выполнит такое требование, то стоимость перемещения и обработки одной детали/материала так увеличит общие затраты, что пропадут все конкурентные преимущества, полученные за счет гибкости. Другой крайний случай – когда при запуске партии на первой операции закупают весь комплект материалов, комплектующих и сырья на годовую программу выпуска. Эта партия обрабатывается целиком по всей логистической цепочке и, так же целиком, поступает на склад готовой продукции в течение короткого промежутка времени. Очевидно, что и в этом случае чрезмерно возрастает себестоимость – за счет единовременных больших инвестиций в запасы. Решение, находящееся между этими крайними случаями, носит название «оптимальная партия» и касается любых видов партий. Расчет размера оптимальной партии подробно описан в производственной литературе. Необходимо заметить, что часто используемый способ расчета по формуле, которая приведена на стр. (при верстке вставим, не учитывает смежные операции и, тем более, всю логистическую цепочку. Ошибки при определении партии запуска-выпуска приводят к двум видам нежелательных последствий: · Размер партии меньше необходимого. То есть, на последующих операциях возни- кает дефицит и рабочие центры начинают простаивать, либо вынуждены делать лишние операции по изготовлению других, сверхплановых, деталей, что порождает еще больше проблем (эффект хлыста). · Размер партии больше необходимого. Последствие - материала начинает не хва- тать для другой номенклатуры из того же материала. Значит, на последующих операциях возникает избыток деталей (материала), что порождает желание обработать весь объем и только усиливает хаос (эффект перевыполнения плана). При принятии решения о размере партий необходимо учитывать максимально возможное количество факторов. Среди них ключевыми являются: 1. Оптимальный размер, рассчитанный исходя из минимальных общих издержек; 2. Производительность и общий объем потребностей во всех деталях, обрабатываемых на рабочем центре; 3. Производительность и общий объем потребностей последующих рабочих центров - потребителей; 4. Производительность и возможности предыдущих рабочих центров – поставщиков. 5. Наличие возможности дробить (а также объединять) партии выпуска для транспортирования и хранения. Сбор информации для соответствующих расчетов – непростая задача. Мне неоднократно приходилось сталкиваться с отсутствием данных по затратам на хранение. А когда исходной информации не хватает, всегда возникают сложности в определении размера партии. Соответственно, информационные каналы нужно настраивать и следить за тем, чтобы они работали бесперебойно, обеспечивая менеджеров необходимыми данными. Из практики штамповочного цеха Принятие решения о размере партий запуска часто находится в компетенции плановых отделов, но на деле является сферой ответственности мастеров. Ведь получив план на месяц, а, в лучшем случае, на смену, мастер самостоятельно определяет, каким образом выполнить задание. Именно так произошло на Красноярском заводе комбайнов (КЗК) в 2005 году. Начальнику заготовительно-штамповочного цеха пришлось взять на себя ответственность за весь завод, поскольку он лично принимал решение о партиях запуска всех деталей. Опыт подсказывал, что всю номенклатуру он сможет «пропустить» через цех, но только при одном условии: размер партий запуска должен быть таким, чтобы на одном обрабатывающем центре можно было обработать все номенклатурные позиции в течение месяца. Следовательно, размер партии соответствовал месячной потребности, которая рассчитывалась исходя из годовой программы и спецификаций. Как показывает практика общения с мастерами и начальниками участков (линейными руководителями), а также длительные наблюдения за производственным процессом, задача определения размеров партий при неизменном ритме производства и известном объеме выпуска готовой продукции, не относится к сложным задачам. Однако объем выпуска может меняться в течение планового периода. А ритм меняется с еще большей частотой. Эти сложные условия встречаются мастерами не приветливо, размер партии для них – величина неизменная. А производственные менеджеры тяготеют к наращиванию запасов, поскольку в условиях неопределенности это самый надежный способ удовлетворить колеблющийся спрос. Но на практике «гонка запасов» приводит к тому, что возникает дефицит материалов, которые должны использоваться производством для изготовления малыми партиями большого количества номенклатуры. Для примера рассмотрим операцию изготовления панели комбайна – это большая деталь (около 50 кг из листовой стали толщиной 3 мм). Основные операции выполняются на прессах. Всего – три операции. Наладка (смена штампа) занимает чуть меньше смены. Количество перенаР а з м е р ладок в течение Затраты на хранение Затраты на перенаСумма расходов в партии, года, среднегодового запаса, ладку, руб., V*З/П год, руб., гр.3+гр.4 шт., n руб., V*p*ps/2*10.% Целое (V/n) 1 2 3 4 6 10 300 3 999,00 394,60 4 393,60 15 200 2 666,00 591,90 3 257,90 20 150 1 999,50 789,20 2 788,70 25 120 1 599,60 986,50 2 586,10 30 100 1 333,00 1 183,80 2 516,80 31 96 1 279,68 1 223,26 2 502,94 32 93 1 239,69 1 262,72 2 502,41 33 90 1 199,70 1 302,18 2 501,88 34 88 1 173,04 1 341,64 2 514,68 40 75 999,75 1 578,40 2 578,15 45 66 879,78 1 775,70 2 655,48 50 60 799,80 1 973,00 2 772,80 55 54 719,82 2 170,30 2 890,12 60 50 666,50 2 367,60 3 034,10 70 42 559,86 2 762,20 3 322,06 80 37 493,21 3 156,80 3 650,01 90 33 439,89 3 551,40 3 991,29 100 30 399,90 3 946,00 4 345,90 120 25 333,25 4 735,20 5 068,45 250 12 159,96 9 865,00 10 024,96 Таблица 1. Расчет наименьших общих издержек (оптимальная партия) В таблице 1 для каждого размера партии, при неизменной годовой потребности в деталях, приведены издержки на наладку оборудования и издержки на хранение. Выделена партия 33 штуки, при которой сумма издержек является минимальной (сумма расходов в год). При расчете были приняты, как базовые, следующие показатели: 1. Объем годового плана – 3000 машин, т. е. 3000 деталей в год; 2. Разовые затраты на переналадку – 13,33 рубля (эта цифра может быть подвергнута сомнениям, но данные предоставлены экономистом цеха); 3. Себестоимость детали на этом переделе 789,2 рубля; 4. Затраты на хранение – по изложенным выше причинам точно не считались. Взяты равными ставке рефинансирования (равной приблизительно 10%) от стоимости среднегодового запаса (расчет в графе 4 Таблицы). Смотрите формулу в графе 4 таблицы. Рис. 1. Графическое представление результатов расчета, приведенного в таблице 1. По оси абсцисс - «размер партии», по оси ординат - «затраты в рублях». К оптимальной партии относят партию, при производстве которой в течение периода сумма издержек минимальна. Как видно из рисунка 1, сумма затрат достигает минимума при значении «размера партии» 33 штуки. Похожий результат получим, если произведем расчет размера партии по формуле Вильсона: = 31,83 = 32 штуки, где V – годовой объем потребностей, pp – затраты на переналадку, ps – затраты на хранение, p – себестоимость изделия. В целом изменение размера партии, близкого к оптимальному, практически не меняет общих затрат (устойчивое решение). Так и поступает мастер. Но в случае с КЗК на рассматриваемом рабочем центре (в штамповочном цехе) изготовлялись параллельно еще 300 деталей - на тех же прессах. Следовательно, необходимо было укомплектовать сборку (сварку и покраску) всем комплектом деталей, а это довольно жесткое ограничение. В связи с этим размер партии увеличивался, поскольку необходимо было сокращать общий цикл изготовления всего комплекта. Этот пример наглядно демонстрирует, что применять указанную формулу в рамках одной логистической операции надо очень осторожно. Партионный учет и выводы Теперь несколько слов о партионном учете, определение которому было дано выше. Если вернемся к рисунку 1 и представим, что каждая партия имеет свой уникальный (в рамках логистического процесса) код, тогда для любой изготовленной детали, при наличии записей о кодах партий, мы можем установить, когда, кем и из какого материала изготовлена деталь. Есть множество примеров, когда записи ведутся в отсутствие какой-либо программы на бумаге, документация хранится в архивах и при необходимости служит источником информации для анализа и разборов. Но в наше время вести партионный учет без компьютерных программ, по меньшей мере, неэффективно. Существуют производства, где в целях поддержки высокого качества продукции или высокого уровня обслуживания покупателей необходимо вести учет последовательности партий. Примеры результатов такого учета широко известны: - отзыв автомобилей из-за обнаруженного брака, - расследование причин отказов сложной техники (военной, космической и пр.). Возьмем производство, где применяется строгий партионный учет. Здесь каждую партию необходимо сопровождать диспетчерским листом, на котором каждый мастер (рабочий) записывает время и число проведенных операций и расписывается. На таком производстве без компьютерной системы случаи с дроблением партий должны быть минимальны или исключены вовсе, поскольку диспетчерские листы начнут множиться и создавать неудобства. В настоящее время для учета партий существуют специальные модули компьютерных программ, которые генерируют уникальные номера партий и «строят» их последовательности. По этим данным легко устанавливается любая последовательность, материал, из которого изготовлена деталь, узлы (номерные), в состав которых вошли детали из партии, и даже отливка стали с ее паспортными данными и сертификатами. Нестрогими производствами назовем те, для которых нет необходимости контролировать, из каких деталей и какого материала сделано конкретное изделие. К таким можно отнести производство товаров широкого потребления. Здесь целесообразно организовывать работу заготовительных цехов (переделов) по принципу оптимальной партии и, в итоге, создавать задел заготовок после этих переделов. На следующих переделах, в том числе при транспортировании, партии выпуска могут дробиться без партионного учета. Планировать и управлять такими производствами относительно проще, чем строгими. Для предприятий, где нет необходимости вести партионный учет, ограничение на дробление партий отсутствует. Это придает гибкость при организации производства. При планировании на уровне цехового управления также появляется дополнительная гибкость, размер партии запуска при необходимости может быть легко изменен. Однако при серьезной конкуренции подобных производств должно быть все меньше. Итак, становится очевидной сложность управления производством, где существуют тысячи номенклатурных позиций. Каждая из них требует выполнения десятка технологических операций. И перед выполнением каждой операции должно быть принято адекватное решение о размере партии запуска-выпуска. Для того чтобы такие решения были просты и понятны, необходимо моделировать всю логистическую цепочку – от сбыта (складов дистрибуции) до складов поставщиков сырья и материалов. Это можно делать либо с помощью хороших математиков, либо с помощью хороших компьютерных программ (MRP, MES, APS и пр.), либо положиться на опытных производственных менеджеров. Сделаем краткие выводы, каким образом определять размер партии. Вывод 1. Определение размера партии – это задача для каждой технологической операции, но обязательно в рамках определенной логистической цепочки. Границы логистической цепочки лежат в пределах полномочий лица, принимающего решения. Для завода – это генеральный директор, для цеха – начальник цеха, для производственного участка – мастер. Вывод 2. Размер партии нужно рассматривать по отношению к периоду планирования (т. е. рассматривать обобщенное понятие партии). Это означает, что в зависимости от периода планирования и общей потребности на этот период определяется партия выпуска. На год - 12000 штук, затем принимается решение о месячной «партии выпуска» - 1000 шт, затем недельная партия выпуска и т. д., вплоть до технологической операции. Для каждого периода существуют свои правила определения размера, и главное здесь – компетенция менеджера. Следовательно, для каждого руководителя (лица, принимающего решение) должен быть определен набор правил и методов по определению размеров партий, в соответствии с размерами партий периодов верхнего уровня. Вывод 3. Опыт и знания лица, принимающего решение, а также полная информация о потребностях рабочего центра на период обеспечивают наиболее экономичные значения размеров партий. Вывод 4. Самым сложным при определении размеров партий и сроков выпуска является координация логистических звеньев (рабочих центров, переделов, транспортных и складских узлов). Именно эти задачи призваны решать методы MRP, MES, APS и SCM систем. Практика показывает, что конкретных решений по вопросам, которые обсуждались в статье, больше, чем предприятий, перед которыми такие задачи стоят. Независимый консультант А. Агапов