Промысловая подготовка углеводородного газа к транспорту в

advertisement

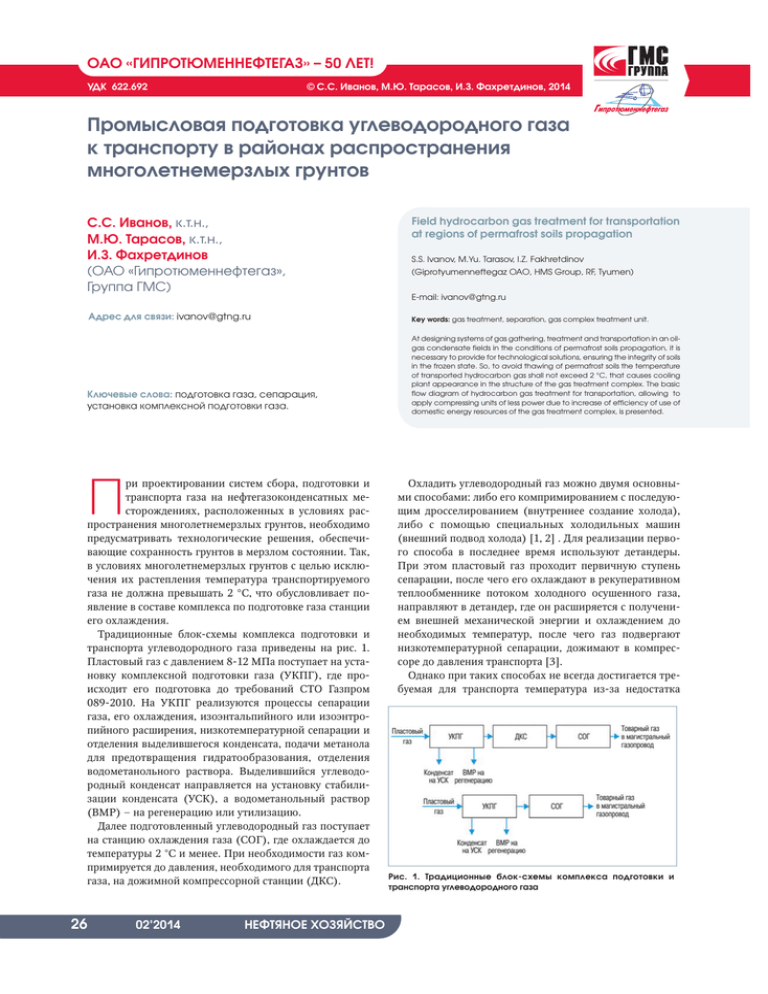

ОАО «ГИПРОТЮМЕННЕФТЕГАЗ» – 50 ЛЕТ! УДК 622.692 © С.С. Иванов, М.Ю. Тарасов, И.З. Фахретдинов, 2014 Промысловая подготовка углеводородного газа к транспорту в районах распространения многолетнемерзлых грунтов С.С. Иванов, к.т.н., М.Ю. Тарасов, к.т.н., И.З. Фахретдинов (ОАО «Гипротюменнефтегаз», Группа ГМС) Field hydrocarbon gas treatment for transportation at regions of permafrost soils propagation S.S. Ivanov, M.Yu. Tarasov, I.Z. Fakhretdinov (Giprotyumenneftegaz OAO, HMS Group, RF, Tyumen) E-mail: ivanov@gtng.ru Адрес для связи: ivanov@gtng.ru Ключевые слова: подготовка газа, сепарация, установка комплексной подготовки газа. П ри проектировании систем сбора, подготовки и транспорта газа на нефтегазоконденсатных месторождениях, расположенных в условиях распространения многолетнемерзлых грунтов, необходимо предусматривать технологические решения, обеспечивающие сохранность грунтов в мерзлом состоянии. Так, в условиях многолетнемерзлых грунтов с целью исключения их растепления температура транспортируемого газа не должна превышать 2 °С, что обусловливает появление в составе комплекса по подготовке газа станции его охлаждения. Традиционные блок-схемы комплекса подготовки и транспорта углеводородного газа приведены на рис. 1. Пластовый газ с давлением 8-12 МПа поступает на установку комплексной подготовки газа (УКПГ), где происходит его подготовка до требований СТО Газпром 089-2010. На УКПГ реализуются процессы сепарации газа, его охлаждения, изоэнтальпийного или изоэнтропийного расширения, низкотемпературной сепарации и отделения выделившегося конденсата, подачи метанола для предотвращения гидратообразования, отделения водометанольного раствора. Выделившийся углеводородный конденсат направляется на установку стабилизации конденсата (УСК), а водометанольный раствор (ВМР) – на регенерацию или утилизацию. Далее подготовленный углеводородный газ поступает на станцию охлаждения газа (СОГ), где охлаждается до температуры 2 °С и менее. При необходимости газ компримируется до давления, необходимого для транспорта газа, на дожимной компрессорной станции (ДКС). 26 02’2014 НЕФТЯНОЕ ХОЗЯЙСТВО Key words: gas treatment, separation, gas complex treatment unit. At designing systems of gas gathering, treatment and transportation in an oilgas condensate fields in the conditions of permafrost soils propagation, it is necessary to provide for technological solutions, ensuring the integrity of soils in the frozen state. So, to avoid thawing of permafrost soils the temperature of transported hydrocarbon gas shall not exceed 2 °C, that causes cooling plant appearance in the structure of the gas treatment complex. The basic flow diagram of hydrocarbon gas treatment for transportation, allowing to apply compressing units of less power due to increase of efficiency of use of domestic energy resources of the gas treatment complex, is presented. Охладить углеводородный газ можно двумя основными способами: либо его компримированием с последующим дросселированием (внутреннее создание холода), либо с помощью специальных холодильных машин (внешний подвод холода) [1, 2] . Для реализации первого способа в последнее время используют детандеры. При этом пластовый газ проходит первичную ступень сепарации, после чего его охлаждают в рекуперативном теплообменнике потоком холодного осушенного газа, направляют в детандер, где он расширяется с получением внешней механической энергии и охлаждением до необходимых температур, после чего газ подвергают низкотемпературной сепарации, дожимают в компрессоре до давления транспорта [3]. Однако при таких способах не всегда достигается требуемая для транспорта температура из-за недостатка Рис. 1. Традиционные блок-схемы комплекса подготовки и транспорта углеводородного газа углеводородного конденсата от водометанольного раствора. Давление в низкотемпературном сепараторе поддерживается на уровне 8,2 МПа, температура составляет -30 °С. Товарный газ из сепаратора С-103 по трубопроводам 8 и 9 через рекуперативный теплообменник Т-101 (где он попутно охлаждает сырой газ) направляется в рекуперативный теплообменник Т-102, в котором происходит его охлаждение потоком нестабильного конденсата из низкотемпературного сепаратора С-103, и далее по трубопроводу 10 направляется в испаритель Т-103 пропановой холодильной установки (ПХУ), после которой газ с давлением 8 МПа и температурой от -2 до 2 °С поступает в магистральный газопровод. Для предотвращения гидратообразования в низкотемпературном сепараторе С-103 в линию газа после детандерной части ТДА-101 по трубопроводу 11 подается метанол. Жидкость из сепараторов С-101 и С-102 объединяется и по трубопроводу 12 поступает в разделитель Р-101/1, давление в котором поддерживается на уровне 3,5 МПа. Рис. 2. Принципиальная технологическая схема процесса подготовки углеводородного газа к транспорту в районах распространения многолетнемерзлых грунтов НЕФТЯНОЕ ХОЗЯЙСТВО 02’2014 27 ТРАНСПОРТ И ПОДГОТОВКА НЕФТИ внутренней энергии газа при охлаждении за счет эффекта Джоуля – Томпсона как в летний, так и в зимний периоды. Поэтому возникает потребность в дополнительном подводе внешнего холода. В данном случае при одновременном применении в технологической схеме внешнего холодильного цикла и детандера можно использовать привод компрессора турбодетандера для сжатия хладагента и обеспечить возможность применения компримирующих агрегатов меньшей мощности. В такой технологической схеме в качестве хладагента используют жидкость, выведенную из низкотемпературного сепаратора, а газ перед транспортом дополнительно охлаждают в теплообменнике-испарителе посредством применения внешнего холодильного цикла. Кроме того, во внешнем холодильном цикле привод компрессора хладагента осуществляют от турбодетандера. Газ после низкотемпературной сепарации охлаждают в рекуперативном теплообменнике типа газ – жидкость, где в качестве хладагента используют жидкость, выведенную из низкотемпературного сепаратора, что позволяет с наименьшими энергозатратами (за счет использования холода нестабильного конденсата) снизить температуру сухого газа вследствие охлаждения сырого газа на 8-10 °С, а также уменьшить энергозатраты на дальнейшее охлаждение сухого газа перед его подачей в газопровод. Осуществление привода компрессора во внешнем холодильном цикле от турбодетандера обеспечивает снижение энергозатрат на привод компрессора за счет использования свободной энергии, образующейся в результате изоэнтропийного расширения газа. На рис. 2 приведена принципиальная технологическая схема процесса подготовки углеводородного газа к транспорту в районах распространения многолетнемерзлых грунтов. Пластовый газ (газоконденсатная смесь) с давлением более 12 МПа по трубопроводу 1 поступает во входной сепаратор С-101, предназначенный для отделения жидкости (тяжелого углеводородного конденсата и водометанольного раствора). Из сепаратора С-101 по трубопроводу 2 газ направляется в рекуперативный теплообменник Т-101 для охлаждения потоком холодного осушенного газа. Жидкость из сепаратора С-101 по трубопроводу 3 направляется в разделитель Р-101/1, предназначенный для разгазирования углеводородного конденсата и отделения водометанольного раствора. Для предотвращения гидратообразования в теплообменнике Т-101 в линию газа после сепаратора С-101 по трубопроводу 7 подается метанол. Охлажденный газ после рекуперативного теплообменника Т-101 по трубопроводу 4 направляется в промежуточный сепаратор С-102 для отделения углеводородного конденсата и тонкой очистки газа от капельной жидкости. Жидкость из сепаратора С-102 по трубопроводу 6 направляется в разделитель Р-101/1. Газ из сепаратора С-102 по трубопроводу 5 поступает в детандерную часть турбодетандерного агрегата ТДА-101, где в результате изоэнтропийного расширения происходит его охлаждение. Далее газ по трубопроводу 7 идет в низкотемпературный сепаратор С-103, предназначенный для отделения легкого ТРАНСПОРТ И ПОДГОТОВКА НЕФТИ (УСК). Насыщенный ВМР из разделителя Р-101/1 по трубопроводу 25 и из разделителя Р-101/2 по трубопроводу 26 направляется на регенерацию. Энергия, вырабатываемая на детандере, используется для привода компрессора ТДА-101 внешнего холодильного цикла для сжатия хладагента, используемого для охлаждения сухого газа в испарителе Т-103 перед его подачей в магистральный трубопровод. Газообразный хладагент из емкости-ресивера РС-301 по трубопроводу 27 поступает в фильтр-сепаратор ФС-301 для очистки от капельной жидкости и механических примесей перед компримированием. Жидкость из фильтра-сепаратора ФС-301 по трубопроводу 28 отводится в дренажную емкость. Газообразный хладагент из фильтра-сепаратора ФС-301 по трубопроводу 29 направляется в компрессорную часть ТДА-101, где компримируется до необходимого давления. Газообразный хладагент после компримирования с температурой 70-90 °С по трубопроводу 30 направляется в аппарат воздушного охлаждения АВО301, где охлаждается до температуры не более 34 °С в летний и 10-25 °С в зимний периоды, конденсируется и жидком состоянии по трубопроводу 31 направляется на дросселирование. В результате расширения жидкий хладагент испаряется и охлаждается до температуры -(1020 °С). Далее холодный хладагент по трубопроводу 32 направляется в испаритель Т-103, где охлаждает товарный газ перед магистральным газопроводом, и далее по Углеводородный конденсат из низкотемпературного сепаратора С-103 дросселируется до давления 3,6 МПа и по трубопроводу 13 направляется в теплообменник Т-102 для охлаждения потока сухого газа и далее по трубопроводу 14 поступает в разделитель Р-101/2. Газ, поступающий из разделителя Р-101/1 по трубопроводу 15 и из разделителя Р-101/2 по трубопроводу 16, смешивается и по трубопроводу 17 направляется на сжатие на компрессорную станцую газа деэтанизации (КСД). Газ из разделителей Р-101/1 и Р-101/2 поступает в фильтр-сепаратор ФС-201 для очистки от капельной жидкости и механических примесей перед компримированием. Жидкость из фильтра-сепаратора ФС-201 по трубопроводу 18 отводится в дренажную емкость, а газ по трубопроводу 19 направляется в компрессор К-201, где компримируется до давления 8,2 МПа. После компримирования с температурой 70-90 °С газ по трубопроводу 20 направляется в аппарат воздушного охлаждения АВО-201, где охлаждается до температуры не более 34 °С в летний период и 10-25 °С в зимний период, и далее по трубопроводу 21 поступает в низкотемпературный сепаратор С-103. Поступающий из разделителя Р-101/1 по трубопроводу 22 и из разделителя Р-101/2 по трубопроводу 23 углеводородный конденсат смешивается и по трубопроводу 24 подается на установку стабилизации конденсата Оборудование Давление, МПа Температура, ºС Традиционная технология Давление, МПа Температура, ºС Предлагаемая технология УКПГ Сепаратор 1-й ступени 8,0-16,0 20-30 12,0-16,0 20-30 Промежуточный сепаратор 7,9-15,9 5-10 11,9-15,9 От -5 до 0 Низкотемпературный сепаратор 5,5 -30 8,2 -30 Рекуперативный теплообменник «газ – газ» 7,9-15,9 / 5,5 5-10 / 10-15 11,9-15,9 / 8,1 От -5 до 0/ 10-15 Рекуперативный теплообменник «газ – газ» 7,8-15,8 / 5,6 От -10 до 0 / От -5 до 0 Разделитель 5,7-5,8 20-30 Выветриватель 3,55 -40 Выветриватель 3,55 Отсутствует 3,5-3,6 20-30 Отсутствует 20-30 Отсутствует Разделитель Отсутствует 3,5-3,6 От -15 до -20 Рекуперативный теплообменник «газ – жидкость» Отсутствует 8,05 / 3,6 5- 10 / От -15 до -20 Турбодетандерный агрегат Отсутствует 8,2 (детандер)/ 1,6 (компрессор) -30 (детандер)/ 70-90 (компрессор) ДКС Фильтр-сепаратор 5,4 10-15 Компрессор 9,3 60-80 Отсутствует Отсутствует Аппарат воздушного охлаждения 9,2 10-34 Отсутствует Фильтр-сепаратор 9,2 10-34 Фильтр-сепаратор 10,6 5-15 Аппарат воздушного охлаждения 10,6 10-34 1,6 10-34 Рекуперативный теплообменник «газ – газ» (испаритель) 5,5 / 10,6 5-15 / 20-25 8,1 / 0,101-0,2 От -2 до 2 / 5-10 8,0 (детандер) / 10,6 (компрессор) От -2 до 2 (детандер)/ 60-80 (компрессор) СОГ Турбодетандерный агрегат 0,101-0,2 5-10 Отсутствует Отсутствует КСД 28 Фильтр-сепаратор Отсутствует 3,5 Компрессор Отсутствует 8,3 70-90 Аппарат воздушного охлаждения Отсутствует 8,2 10-34 02’2014 НЕФТЯНОЕ ХОЗЯЙСТВО 20-30 Дорогие друзья, уважаемые коллеги! Мне доставляет большое удовлетворение поздравить коллектив института с 50-летним юбилеем. В деле создания Западно-Сибирского производственного, топливно-энергетического комплекса роль и значение вашего института трудно переоценить. Разработка и помощь в реализации сложнейших инженерных задач позволили в сжатые сроки создать за Уралом уникальный топливноэнергетический фундамент России в полном комплексе – от поисково-разведочных работ до решения сложнейших социальных и технологических проблем, с уровнем добычи нефти, превышающим 410 млн. т. Не боясь громких слов, хочу сказать, что работу коллектива ин- Список литературы ститута со времен элитных инженеров Виктора Ивановича Муравленко и Якова Михайловича Кагана и сегодня отличают высокая от- 1. Берлин М.А., Гореченков В.Г., Волков Н.П. Переработка нефтяных и природных газов. – М.: Химия, 1981. – 472 с. ветственность, высокий патриотизм и энтузиазм. Истинными перво- 2. Бекиров Т.М., Ланчаков Г.А. Технология обработки газа и конденсата. – М.: ООО «Недра-Бизнесцентр», 1999. – 596 с. института, прошедшие, проплывшие, проползшие по всем тысячеки- 3. Патент № 2088866 РФ Способ подготовки природного газа к транспорту/ А.Н. Кубанов, В.И. Елистратов, А.М. Сиротин, Е.Н. Туревский, Н.В. Михайлов, Л.Г. Чикалова; заявитель и патентообладатель ВНИИ природных газов и газовых технологий. – № 95106244/06; заявл. 21.04.95; опубл. 27.08.97. ства сложных технологических сооружений и жилья ни разу не под- проходцами по болотам и топям Западной Сибири были изыскатели лометровым трассам нефте-, газо-, водопроводов. Инженерные решения в области фундаментального строительвели нефтяников и газовиков, а блочно-комплектное строительство промысловых автоматизированных объектов кратно сократило сроки монтажа и ввода в работу промыслов. Высокий интеллектуальный уровень специалистов института References позволил вместе с Академией наук создать систему автоматизи- 1. Berlin M.A., Gorechenkov V.G., Volkov N.P., Pererabotka neftyanykh i prirodnykh gazov (Processing of oil and natural gas), Moscow: Khimiya, 1981, 472 p. рованного проектирования. Все это достойно высокой оценки и 2. Bekirov T.M., Lanchakov G.A., Tekhnologiya obrabotki gaza i kondensata (Processing Technology for gas and gas condensate), Moscow: Nedra-Biznestsentr Publ., 1999, 596 p. 3. Patent no. 2088866 RF, Method of preparation of natural gas for transportation, Inventors: Kubanov A.N., Elistratov V.I., Sirotin A.M., Turevskiy E.N., Mikhaylov N.V., Chikalova L.G. благодарности всему вашему коллективу. Желаю так держать, творить и побеждать на новом, не менее сложном, этапе развития нефтедобычи в Западной Сибири и шельфе арктических морей! Председатель Совета директоров ОАО «ЛУКОЙЛ» В.И. Грайфер НЕФТЯНОЕ ХОЗЯЙСТВО 02’2014 29 ТРАНСПОРТ И ПОДГОТОВКА НЕФТИ трубопроводу 33 направляется в емкостьресивер РС-301. В таблице приведены технико-технологические показатели традиционного и предлагаемого вариантов системы УКПГ (ДКС) – СОГ. Анализ приведенных в таблице данных показывает, что за счет использования для охлаждения газа перед его транспортом нестабильного конденсата, выведенного из низкотемпературного сепаратора, и осуществления дальнейшего охлаждения газа с помощью внешнего холодильного цикла, в котором для привода компрессора использована энергия детандера, можно повысить энергоэффективность системы подготовки газа и обеспечить возможность использования в ней компримирующих агрегатов меньшей мощности (удельная мощность компримирующих агрегатов почти в 5 раз меньше, чем в традиционной схеме – соответственно 0,71 и 3,43 кВт/млн. м3). Это, в свою очередь снизит капитальные вложения и эксплуатационные затраты на промысловую подготовку углеводородного газа к транспорту.