очистка подтоварных вод нефтеприисков с целью повторной

advertisement

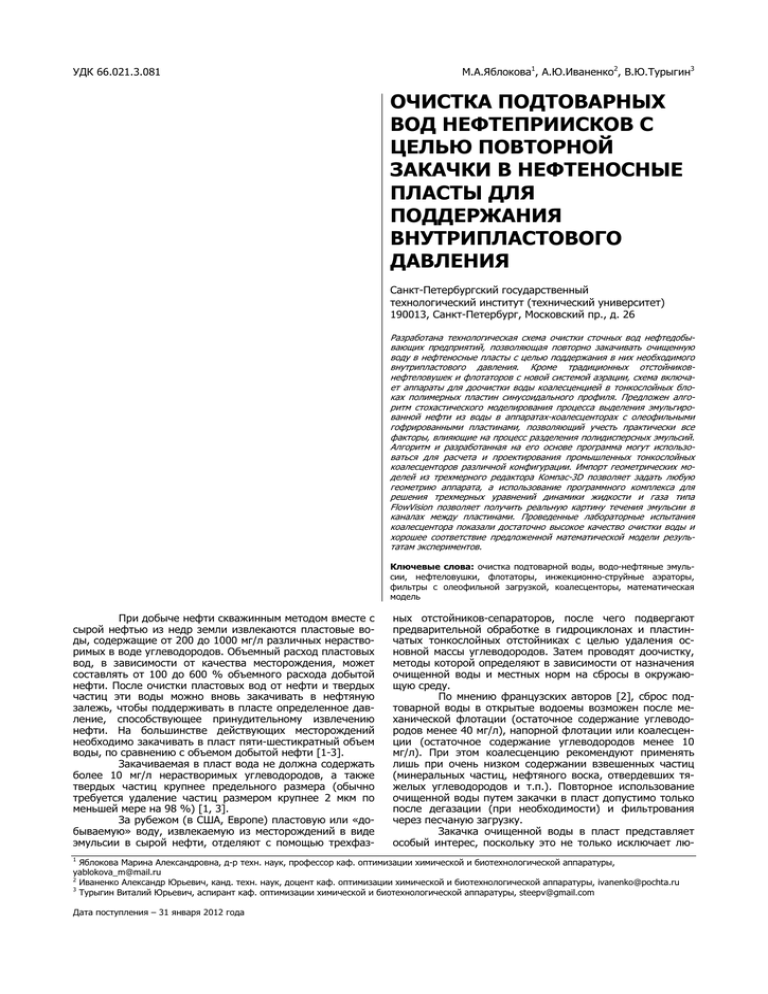

УДК 66.021.3.081 М.А.Яблокова1, А.Ю.Иваненко2, В.Ю.Турыгин3 ОЧИСТКА ПОДТОВАРНЫХ ВОД НЕФТЕПРИИСКОВ С ЦЕЛЬЮ ПОВТОРНОЙ ЗАКАЧКИ В НЕФТЕНОСНЫЕ ПЛАСТЫ ДЛЯ ПОДДЕРЖАНИЯ ВНУТРИПЛАСТОВОГО ДАВЛЕНИЯ Санкт-Петербургский государственный технологический институт (технический университет) 190013, Санкт-Петербург, Московский пр., д. 26 Разработана технологическая схема очистки сточных вод нефтедобывающих предприятий, позволяющая повторно закачивать очищенную воду в нефтеносные пласты с целью поддержания в них необходимого внутрипластового давления. Кроме традиционных отстойниковнефтеловушек и флотаторов с новой системой аэрации, схема включает аппараты для доочистки воды коалесценцией в тонкослойных блоках полимерных пластин синусоидального профиля. Предложен алгоритм стохастического моделирования процесса выделения эмульгированной нефти из воды в аппаратах-коалесценторах с олеофильными гофрированными пластинами, позволяющий учесть практически все факторы, влияющие на процесс разделения полидисперсных эмульсий. Алгоритм и разработанная на его основе программа могут использоваться для расчета и проектирования промышленных тонкослойных коалесценторов различной конфигурации. Импорт геометрических моделей из трехмерного редактора Компас-3D позволяет задать любую геометрию аппарата, а использование программного комплекса для решения трехмерных уравнений динамики жидкости и газа типа FlowVision позволяет получить реальную картину течения эмульсии в каналах между пластинами. Проведенные лабораторные испытания коалесцентора показали достаточно высокое качество очистки воды и хорошее соответствие предложенной математической модели результатам экспериментов. Ключевые слова: очистка подтоварной воды, водо-нефтяные эмульсии, нефтеловушки, флотаторы, инжекционно-струйные аэраторы, фильтры с олеофильной загрузкой, коалесценторы, математическая модель При добыче нефти скважинным методом вместе с сырой нефтью из недр земли извлекаются пластовые воды, содержащие от 200 до 1000 мг/л различных нерастворимых в воде углеводородов. Объемный расход пластовых вод, в зависимости от качества месторождения, может составлять от 100 до 600 % объемного расхода добытой нефти. После очистки пластовых вод от нефти и твердых частиц эти воды можно вновь закачивать в нефтяную залежь, чтобы поддерживать в пласте определенное давление, способствующее принудительному извлечению нефти. На большинстве действующих месторождений необходимо закачивать в пласт пяти-шестикратный объем воды, по сравнению с объемом добытой нефти [1-3]. Закачиваемая в пласт вода не должна содержать более 10 мг/л нерастворимых углеводородов, а также твердых частиц крупнее предельного размера (обычно требуется удаление частиц размером крупнее 2 мкм по меньшей мере на 98 %) [1, 3]. За рубежом (в США, Европе) пластовую или «добываемую» воду, извлекаемую из месторождений в виде эмульсии в сырой нефти, отделяют с помощью трехфаз1 ных отстойников-сепараторов, после чего подвергают предварительной обработке в гидроциклонах и пластинчатых тонкослойных отстойниках с целью удаления основной массы углеводородов. Затем проводят доочистку, методы которой определяют в зависимости от назначения очищенной воды и местных норм на сбросы в окружающую среду. По мнению французских авторов [2], сброс подтоварной воды в открытые водоемы возможен после механической флотации (остаточное содержание углеводородов менее 40 мг/л), напорной флотации или коалесценции (остаточное содержание углеводородов менее 10 мг/л). При этом коалесценцию рекомендуют применять лишь при очень низком содержании взвешенных частиц (минеральных частиц, нефтяного воска, отвердевших тяжелых углеводородов и т.п.). Повторное использование очищенной воды путем закачки в пласт допустимо только после дегазации (при необходимости) и фильтрования через песчаную загрузку. Закачка очищенной воды в пласт представляет особый интерес, поскольку это не только исключает лю- Яблокова Марина Александровна, д-р техн. наук, профессор каф. оптимизации химической и биотехнологической аппаратуры, yablokova_m@mail.ru 2 Иваненко Александр Юрьевич, канд. техн. наук, доцент каф. оптимизации химической и биотехнологической аппаратуры, ivanenko@pochta.ru 3 Турыгин Виталий Юрьевич, аспирант каф. оптимизации химической и биотехнологической аппаратуры, steepv@gmail.com Дата поступления – 31 января 2012 года бые сбросы в водоемы, но также предотвращает заселение нефтяного пласта бактериями и химическую несовместимость с водой другого происхождения. Как правило, повторная закачка не требует удаления кислорода из пластовой воды, однако предполагает достаточно глубокую очистку от нефтяных загрязнений (до 2-10 мг/л) путем фильтрования. Однако, на наш взгляд, метод фильтрования через зернистую загрузку плохо совместим с теми огромными объемными расходами загрязненной воды, которые подлежат очистке перед закачкой в пласт. Большинство российских нефтедобывающих предприятий очищают попутную воду от нефти и твердых включений в крупногабаритных емкостных отстойниках, в которых процесс расслоения трехфазной системы длится часами. Удаляемую из отстойников воду называют «подтоварной» (видимо потому, что нефть, собирающаяся в слое над этой водой, является «товаром»). Для дальнейшей очистки подтоварной воды испробованы различные способы (отделение капелек нефти в центробежном поле, флотация, фильтрование), но все они оказались недостаточно эффективными. Остаточную концентрацию нефти в подтоварной воде пока не удается снизить даже до 40 мг/л. По нашему убеждению, очистка подтоварной воды, подлежащей повторной закачке в нефтеносные пласты, должна осуществляться в несколько стадий. Для первоначального (грубого) отделения большого количества твердых взвесей и крупных капель нефтепродуктов могут быть использованы обычные [4-6] емкостные отстойникинефтеловушки или открытые гидроциклоны больших диаметров (до 2-6 м). Тонкослойные отстойники на этой стадии использовать нежелательно из-за быстрого засорения их каналов липкими агломератами взвешенных частиц, пропитанных нефтью. Дальнейшая очистка от более мелких частиц взвесей и капелек нефти должна осуществляться во флотаторах. В традиционно используемых для этой цели [1, 2] напорных флотаторах насыщение стоков воздухом осуществляют с помощью инжекторов, установленных на байпасных линиях высоконапорных центробежных насосов. При этом количество подсасываемого воздуха невелико, ограничено рамками устойчивой работы насоса и жестко связано с расходом циркулирующей жидкости. Установки содержат крупногабаритные емкости, работающие под давлением (напорные баки). Количество растворяемого воздуха существенно зависит от температуры окружающей среды (в жаркие летние месяцы результаты очистки ухудшаются). Перечисленные ограничения снижают эффективность процесса флотации [4-6]. Считаем, что на второй стадии очистки целесообразно заменить традиционную схему напорной флотации пневматической флотацией, но с новой, разработанной в Санкт-Петербургском государственном технологическом институте, высокоэффективной инжекционноструйной системой аэрации [7, 8]. Ее основными элементами являются самовсасывающие статические инжекционно-струйные устройства с опускными трубами. С их помощью подаваемый во флотатор воздух тонко диспергируется затопленными струями жидкости, создаваемыми насосом, подающим частично очищенную воду с предыдущей ступени (отстаивания). Напорные баки при этом не требуются. На стадии доочистки подтоварной воды мы рекомендуем использовать новый высоко производительный аппарат-коалесцентор с олеофильными пластинами волнообразного (синусоидального) профиля [9]. В сепараторах-коалесценторах используются компактные модульные пакеты (рисунок 1) гофрированных пластин из полипропилена. Расстояние между пластинами обычно составляет от 6 до 20 мм. Входящие в их конструкцию приливы служат опорой пластин и гарантируют точный шаг их размещения. Вода, содержащая нефтепродукты, протекает по каналу между пластинами по синусоидальной траектории, следуя форме зазора и поворачивая попеременно то вниз, то вверх. Капли нефти, имеющие меньшую плотность, чем вода, всплывают, касаются нижней поверхности пластин и удерживаются ими за счет действия сил адгезии. По мере того, как захватывается все большее и большее количество капелек нефти, они коалесцируют в крупные капли и, наконец, образуют пленку. Под действием скоростного напора потока жидкости пленка мигрирует по поверхности пластин до отверстий для выхода нефти, проходит в вышележащий канал и впоследствии собирается на поверхности воды. Отверстия для нефти располагаются равномерно по ширине и длине пластин вертикальными рядами, что обеспечивает скоалесцировавшим каплям доступ к поверхности жидкости в сепараторе. Такая конструкция создает условия для эффективного захвата нефти и быстрой ее транспортировки к поверхности. Рисунок 1. Модульный пакет полимерных гофрированных пластин синусоидального профиля. Верхняя сторона пластин предназначена для удаления твердых частиц. Кроме отверстий для прохода нефти, размещенных в верхних точках пластин, в углублениях пластин имеются отверстия для удаления твердых взвесей. Частицы, которые попадают в пакет вместе со сточной водой, осаждаются на верхних сторонах пластин, смещаются к отверстиям для удаления твердых взвесей и уходят в донную часть аппарата. Аппарат для выделения нефтепродуктов (рисунок 2) обычно содержит камеру 1 предварительного разделения фаз с перегородкой, распределительную камеру 2, расположенную непосредственно перед входом на пластины сепаратора, секции 3 пластин-коалесценторов и выходную камеру 4 с лабиринтом перед выпускным отверстием. Рисунок 2. Аппарат для выделения нефтепродуктов из воды. Чем выше требуемая степень разделения, тем больше должна быть суммарная длина пластин и, соответственно, количество последовательно установленных блоков в аппарате. По данным рекламных проспектов американской компании «Facet International» [10, 11], сепараторы с коалесцирующими пластинами улавливают все капли нефтепродуктов крупнее 20 мкм, а частично и капли меньших размеров. В последние годы аппараты для отделения нефтепродуктов от воды с использованием коалесценции капелек нефти на пластинах и других элементах из олеофильных материалов начали разрабатывать и российские исследователи. Бурловым В.В., Седовым В.М., Беднягиным Г.В. и Гагеном А.С. запатентованы установка для деэмульгирования нефти и устройство для ее первичной обработки [12, 13], в которых для отделения воды от нефти использован принцип коалесценции нефти на гофрированных пластинах из полипропилена. В аппарате использованы пластины синусоидального профиля, изготавливаемые по технологии, разработанной под руководством проф. В.В.Крыжановского на кафедре пластмасс СанктПетербургского технологического института. Широкое внедрение коалесценторов с полимерными пластинами в промышленную практику очистки сточных вод сдерживается отсутствием хотя бы ориентировочных методик расчета. Авторами настоящей статьи ранее [9] был предложен алгоритм стохастического моделирования процесса выделения эмульгированной нефти из воды в аппаратахкоалесценторах с олеофильными гофрированными пластинами. Совместно с ООО «Нефтехим» проведены эксперименты по удалению нефти из подтоварной воды в лабораторных и опытно-промышленных условиях [9]. Качество очистки воды оказалось вполне удовлетворительным. Однако расхождение результатов расчета по предложенной нами математической модели и экспериментальных данных оказалось довольно значительным (30-50 %). Проведенный анализ показал, что высокие отклонения экспериментальных данных от расчетных объясняются не столько несовершенством предложенной математической модели, сколько существенными недостатками в конструкции использованной экспериментальной установки. Кроме того, при проведении расчетов распределение по размерам капель нефти в исходной эмульсии задавалось произвольно, а не определялось опытным путем. В использованной на первом этапе работ экспериментальной установке, которая включала в себя пакет из тринадцати пластин с двенадцатью зазорами, не удавалось осуществить равномерное распределение исходной эмульсии по всем каналам. Скорость жидкости в зазорах между пластинами могла изменяться во времени, поскольку эмульсия подавалась в установку самотеком из напорной емкости сравнительно небольшого объема. Несовершенным было и лабиринтное устройство для сепарации нефти на выходе из аппарата. Выделенная из эмульсии нефть могла накапливаться в сепарационном устройстве и временами прорываться в выходной штуцер коалесцентора. Указанные недостатки использованной ранее [9] экспериментальной установки были исправлены нами в новой конструкции коалесцентора, предназначенного для лабораторных исследований. Установка (рисунок 3) была оснащена насосом-дозатором для поддержания строго постоянного расхода эмульсии. Для устранения влияния неравномерного распределения эмульсии по каналам коалесцентор состоял из двух полипропиленовых пластин синусоидального профиля с одним каналом между ними. Эмульсия подводилась в зазор между пластинами через конфузор, а отводилась из зазора – через диффузор. Дополнительное сепарационное устройство на выходе из аппарата отсутствовало, чтобы полностью исключить влияние посторонних факторов, не связанных с коалесценцией нефти в зазоре между пластинами. Поскольку во всех литературных источниках утверждается, что гидродинамическая коалесценция на пластинах из олеофильного материала позволяет отделять от воды все капельки нефти крупнее 20 мкм, то для проведения экспериментов необходимо было создать эмульсию нефти в воде, содержащую капли примерно с таким средним размером. Эмульсия приготавливалась путем механического диспергирования в водопроводной воде нефти с помощью миксера-блендера мощностью 600 Вт. Предварительные расчеты показали, что для получения среднего размера нефтяных капель 20 мкм требуется скорость диссипации энергии в единице объема эмульсии около 3 МВт/м3. Такую скорость диссипации энергии можно получить, диспергируя нефть миксером-блендером в объеме 0,2 л. Порцию указанного объема тщательно приготовленной тонкодисперсной эмульсии нефти в воде заливали в расходный бак и перемешивали с водопроводной водой в течение не менее 3 минут с помощью турбинной мешалки, вращающейся со скоростью 2980 об/мин. Рисунок 3. Экспериментальная установка Перед началом эксперимента определяли исходное распределение капель нефти по размерам (таблица 1), которое впоследствии вводили в расчетную математическую модель в качестве начальных условий. После выхода установки на режим отбирали пробы водо-нефтяной эмульсии на входе и на выходе из аппарата. Концентрацию нефти в пробах определяли с помощью прибора «Флюорат». Результаты экспериментов приведены в таблице 2. Таблица 1. Дисперсный состав капель на входе в пластинчатый коалесцентор № % масс. фракции di, мкм 1 10-20 20 2 20-30 36 3 30-40 14 4 40-65 30 Для математического моделирования движения сплошной среды (водной фазы) в зазоре между двумя гофрированными пластинами сепаратора-коалесцентора был использован программный комплекс (ПК) FlowVision v 2.3, предназначенный для решения трехмерных уравнений динамики жидкости и газа. ПК FlowVision v 2.3 способен производить расчет сложных движений газа и жидкости, сопровождаемых дополнительными физическими явлениями, такими, как турбулентность, горение, теплоперенос и т.п. В систему FlowVision можно импортировать геометрическую модель из любой компьютерной системы трехмерного моделирования. В рамках поставленной задачи использовалась модель несжимаемой гомогенной жидкости (влиянием дисперсной фазы на гидродинамику потока в зазорах пренебрегали в силу крайней малости концентрации капель нефти в воде). В модели несжимаемой жидкости решались уравнения Навье-Стокса и неразрывности. Для переходных областей течения также учитывались уравнения для турбулентной энергии и уравнения для скорости диссипации турбулентной энергии. Геометрическая модель зазора гофрированных пластин предварительно была построена с помощью системы Компас 3D и затем импортирована во FlowVision. Для замыкания системы используемых в модели уравнений были определены следующие граничные условия. • Стенки пластин – шероховатые, профиль скорости в пограничном слое – логарифмический. Шероховатость стенок – 0,05 мм. • На входе задается нормальная (т.е. по нормали к поверхности входного сечения) скорость эмульсии. • На выходе жидкости используется модель свободного выхода с нулевым избыточным давлением. Была построена геометрическая модель коалесцентора с расстоянием между пластинами 6 мм. Для нее были рассчитаны поля давлений и скоростей при средних скоростях жидкости в зазоре, равных 0,006, 0,012 и 0,030 м/с. На рисунках 4, 5 показаны линии тока в различных участках канала между пластинами. Как видно из представленных рисунков, даже в диапазоне ламинарного режима в криволинейном зазоре переменного сечения возникают зоны вихревого течения. Это приводит к существенному искажению профиля скоростей в зазоре по сравнению с параболическим, вызывая в ряде случаев обратные токи (рисунок 6). Рисунок 4. Линии тока течения в зазоре. h = 6 мм, Vср = 0.006 м/с, Re = 72. движением жидкости представляет собой достаточно сложную задачу. Это связано с тем, что движение капель происходит под воздействием целого ряда факторов, которыми нельзя пренебречь: таких, как влияние градиента давления в потоке, сил, вызванных несимметричным обтеканием капель в пристенном слое, различным результатом взаимодействия капли с поверхностью (прилипание/отскок). Кроме того, необходимо учитывать полидисперсный характер распределения капель по размерам. Учесть все эти факторы можно при использовании метода стохастического моделирования движения частиц. Оно предполагает решение уравнений Лагранжа с учетом как всех сил, действующих на каплю, так и с учетом турбулентных пульсаций (при больших значениях Re), моделируемых с помощью методов Монте-Карло с использованием генераторов псевдослучайных чисел. В результате получается набор траекторий движения отдельных частиц, после осреднения которых можно определить те или иные характеристики потока. Данная методика требует больших вычислительных затрат, поскольку для получения статистически значимых результатов необходимо рассчитать траектории большого количества частиц (как правило, не менее 10000), при этом каждая траектория также складывается из большого числа элементарных перемещений (шагов). При моделировании движения частиц в координатах Лагранжа полагают, что капли не изменяют параметров течения потока в силу их малой концентрации. Таким образом, параметры потока задаются в каждой точке пространства, а траекторию движения некоторой выделенной i-й частицы рассчитывают из уравнений dr = V2 ; dt π d3 dV2 ρ2 = ∑ Pi , dt 6 (1) (2) где r - радиус-вектор капли в декартовой системе координат; ρ2 - плотность дисперсной фазы; V2 - скорость капли; d - диаметр капли; Σ i - вектор суммы всех сил, действующих на каплю. При движении капли в сдвиговом градиентном потоке на нее действуют следующие силы. 1 Сила тяжести P P1 = π d3 ρ2 g , 6 (3) где g - вектор ускорения силы тяжести. Рисунок 5. Линии тока течения в зазоре. h = 18 мм, Vср = 0.030 м/с, Re = 1080. 2 Сила, вызванная градиентом давления, π d3 P2 = ( gradp ) . 6 (4) 3 Сила сопротивления при обтекании капли окружающей жидкостью π d2 ρ1 P3 = C ( V1 − V2 ) V1 − V2 4 2 , (5) где (V1 – V2) - вектор относительной скорости капли в потоке жидкости; ρ1 - плотность сплошной фазы; С - коэффициент гидравлического сопротивления при обтекании капли; при ламинарном режиме 24 ; Re V − V2 dρ1 Re = 1 μ C= Рисунок 6. Профиль скорости в верхнем колене. h = 6 мм, Vcp = 0.030 м/с, Re = 360. Моделирование движения капель нефтепродуктов в координатах Лагранжа в зазоре с таким сложным . 4 Сила Сафмана, возникающая при несимметричном обтекании капли в пристенном слое P4 = 1.615( V1 − V2 )d2 ρ1 μ1 dV1 dy ,(6) dV1 dy где dV1/dy - скорость сдвига в пристенном слое по направлению нормали к стенке. В уравнении (6) при совпадении знаков скорости сдвига и относительной скорости движения капли (V1-V2) сила Сафмана направлена от стенки, при несовпадении – к стенке канала. Другими словами, сила Сафмана может как способствовать осаждению капли, так и выталкивать каплю из пристенного слоя. В непосредственной близости от пластин на каплю нефтепродуктов будут действовать также силы межмолекулярного притяжения (силы адгезии). Кроме того, сила сопротивления среды движению капли вблизи поверхности пластин будет подчиняться несколько иным закономерностям, чем в ядре потока. В работе Роева и Юфина [14], исследовавших условия адгезии капель нефти на поверхности зернистых загрузок, показано, что сила притяжения сферических частиц эмульсии и зерен загрузки (7) где rк - радиус капель нефтепродуктов; Rз - радиус зерен загрузки; σз.н., σз.в., σн.в. - поверхностное натяжение на границах соответственно зерен и нефти, зерен и воды, нефти и воды. Поскольку размер зерен загрузки (мм) на 2÷3 порядка больше размеров капель нефтепродуктов (мкм, десятки мкм), то Rз>>rк, и величиной rк в знаменателе (7) Роев и Юфин сочли возможным пренебречь. В рассматриваемом нами случае коалесценции капель на пластинах, размеры которых на четыре порядка больше размеров капель, такое упрощение заведомо допустимо. Уравнение для силы притяжения капель нефти к чистой (не покрытой плёнкой нефти) полипропиленовой пластине принимает вид (8) где σп.н., σп.в., σн.в. – поверхностные натяжения на границах полипропиленовая пластина - нефть, полипропиленовая пластина -вода и нефть - вода. После образования на поверхности пластины плёнки нефтепродуктов условия адгезии капель нефтепродуктов изменяются. При этом σп.н. = σн.н., где σн.н.- поверхностное натяжение на границе нефтепродукт - нефтепродукт. Поскольку при образовании на пластине плёнки нефти граница раздела между пластиной и водой исчезает, то σп.в. = σн.в. Учитывая, что пленка нефтепродуктов образована тем же веществом, что и капли эмульсии, σн.н. = 0. В этом случае уравнение (8) принимает вид , (9) где dк - диаметр капли нефтепродукта. Анализ выражения (9) показывает, что при уменьшении размеров капель эмульсии или при снижении поверхностного натяжения на границе нефтепродукт вода (наличие ПАВ) сила притяжения капли к поверхности пластин уменьшается. В справочной литературе поверхностное натяжение жидкостей приводят обычно на границе с воздухом. Поверхностное натяжение на границе раздела двух жидкостей можно определить по правилу Антонова [8], согласно которому межфазное натяжение равно разности поверхностных натяжений этих жидкостей на границах с воздухом: , (10) где σв.возд и σн.возд - поверхностное натяжение на границах раздела вода- воздух и нефть- воздух. Поверхностное натяжение на границе нефть воздух зависит от состава нефти (места её добычи) и обычно находится в пределах σн.возд = 0,025÷0,035 Н/м. Выражение (9) для силы адгезии применимо только для качественной оценки взаимодействия капель нефти с пластинами, так как не учитывает всего многообразия факторов, влияющих на этот процесс. Большинство из них зависит от расстояния между каплей и поверхностью. Роевым и Юфиным [14] для расчета силы молекулярного взаимодействия (притяжения) сферической частицы с плоской пластиной было предложено уравнение ,(11) где h - кратчайшее расстояние между поверхностью капли и пластиной; А - постоянная Ван-дер-Ваальса - Гамакера [14]. Краевые эффекты при движении капли вблизи межфазной границы будут оказывать большое влияние и на величину силы сопротивления среды (Fc) При приближении капли к поверхности пластины, покрытой слоем нефти, между ними образуется всё более утончающаяся прослойка дисперсной среды (воды). Скорость вытекания воды из этой прослойки определяет скорость приближения капли к пластине. Обнаружено [14], что по мере приближения капли к поверхности жидкость из центральной части зоны соприкосновения вытекает медленнее, чем из периферийной зоны. Это приводит к деформации как капли, так и поверхности пленки нефти на пластине. На пленке нефти возникает линзоподобное утолщение, так называемый «димпл» [14]. Вероятность образования утолщения в тонких слоях жидкости, разделяющих каплю эмульсии и поверхность, зависит от размеров капли и радиуса зоны соприкосновения. С уменьшением размеров капель их сопротивление деформации возрастает. Это связано с увеличением лапласовского давления внутри сферической капли при уменьше. нии её радиуса ( В случае межфазных границ, характеризующихся возможностью изменения своей формы, образуется почти плоскопараллельная зона соприкосновения [14], а для капель размером в несколько микрометров их деформацией в первом приближении можно пренебречь. Процесс утончения плёнки протекает до тех пор, пока толщина плёнки не достигнет некоторого критического значения, после чего становится возможным разрыв плёнки вследствие флуктуации её толщины из-за шероховатости поверхности, различных гидравлических воздействий. По Чарльзу и Мэйсону [14], приближающаяся к границе раздела двух сред капля совершает за время dt работу против сил трения , (12) где ; (13) = (r) ξ ξ - расстояние между поверхностью капли и межфазной границей. Поскольку работа силы F на элементарном перемещении dr = (V1 – V2)dt равна Fdr, то на основании формулы (12) получаем следующее выражение для силы сопротивления среды вблизи поверхности пластины . (14) Для случая сферической капли (рисунок 8) . (15) Принимая h + rk = H , имеем . (16) После преобразований получаем окончательное выражение для силы сопротивления, которая действует со стороны воды на каплю нефти вблизи межфазной границы. ,(17) где ;(18) x – безразмерная величина, . Анализ (17)-(18) показал, что при x<0.3 силу гидравлического сопротивления следует определять по формуле (17); при x≈0.3 она совпадает с силой сопротивления (5); при x>0.3- используют формулу (5). Расчет траекторий движения капель проводили по следующей методике. В начале работы были построены геометрические модели внутренней полости аппарата с помощью системы Компас 3D и затем импортированы во FlowVision. На втором этапе в программном комплексе FlowVision рассчитывался стационарный режим движения жидкости в зазоре. Полученные значения полей скоростей, давления, а также характеристик турбулентности экспортировались в ПК «Лагранж». На следующем этапе рассчитывались траектории движения капель нефтепродуктов, причем в качестве исходных данных использовались значения полей скоростей и давлений, полученные на втором этапе. Характерная траектория капли показана на рисунке 7. После расчета достаточного количества траекторий (принимали 10000 штук) проводили статистическую обработку данных. Для учета полидисперсного состава капель в программе «Лагранж v1.0» содержание дисперсной фазы возможно задавать в виде четырех фракций, для каждой фракции указывается размер капель и из массовое содержание. Для капель нефтепродуктов предполагается логарифмически нормальный закон распределения капель по размерам. В качестве исходных данных задавались фракции, приведенные в таблице 1. Средний размер капель данной системы составлял dcp = 32 мкм. В результате статистической обработки определялись: - интегральная степень очистки воды от нефти; - дисперсный состав капель, прошедших через отстойник-коалесцентор; - средний размер капель, прошедших через аппарат; - распределение осевших капель по длине пластины. Рисунок 7. Траектория движения капли в зазоре между пластинами. Результаты расчетов и лабораторных экспериментов сведены в таблицу 2. Отклонение опытных данных от расчетных не превышает 13 %, но результаты численного эксперимента всегда дают чуть более высокие значения степени очистки. Объясняется это тем, что в математическую модель было заложено следующее условие: любой контакт капель нефти с пластинами приводит к их улавливанию. Однако всегда существует некоторая вероятность отрыва капель от пленки нефти с повторным их выходом в поток эмульсии. Таким образом, предложенная математическая модель, по-видимому, требует дальнейшего уточнения путем введения в нее коэффициента неполноты улавливания капель со значением, меньшим единицы. 1 2 3 4 5 6 Таблица 2. Сравнение расчетных и экспериментальных данных Степень очистки воды от Зазор между Средняя нефти, пластинами, скорость % масс. мм эмульсии, м/с по резульпо результатам татам эксперирасчета мента 6 0,006 82,4 87,7 6 0,012 72,3 80,2 6 0,030 60,6 68,5 12 0,006 77,6 84,4 12 0,012 70,2 73,3 12 0, 030 56,1 64,0 Кроме интегральных характеристик, приведенных в таблице 2, программа «Лагранж» позволяет также определить параметры осаждения капель на поверхности пластин, такие как распределение осевших капель по длине пластины и даже конкретные места оседания капель (рисунок 8). Эта информация дает исходные данные для дальнейшего совершенствования модели – в частности, появляется возможность решать сопряженную задачу осаждения капель совместно с процессом образования и течения пленки нефти по поверхности пластины. Такая расширенная модель в дальнейшем позволит дать еще более полное представление о работе пластинчатого коалесцентора. Литература Рисунок 8. Распределение осевших капель по длине пластины. Полученные результаты, показывающие возможность очистки воды от нефтепродуктов в одном блоке пластин на 50-80 %, следует считать вполне удовлетворительными, поскольку в промышленном аппарате вода будет последовательно проходить не через один, а через несколько (десять и более) блоков аналогичного размера. Естественно, что степень очистки при этом будет гораздо выше. 1. Degremont Технический справочник по обработке воды. Пер. с французского. 2-е изд. на рус. яз. Т. 1. СПб.: Изд-во «Новый журнал», 2007. 878 с. 2. Degremont Технический справочник по обработке воды. Пер. с французского. 2-е изд. на рус. яз. Т. 2. СПб.: Изд-во «Новый журнал», 2007. 904 с. 3. Щуров В.И. Технология и техника добычи нефти. М.: ООО ТИД «Альянс», 2005. 510 с. 4. Пономарев В.Г., Иоакимис Э.Г., Монгайт И.Л. Очистка сточных вод нефтеперерабатывающих заводов. М.: Химия, 1985. 256 с. 5. Стахов Е.А. Очистка нефтесодержащих сточных вод предприятий хранения и транспорта нефтепродуктов. Л.: Недра, 1983. 263 с. 6. Карелин Я.А., Попова И.А., Евсеева Л.А., Евсеева О.Я. Очистка сточных вод нефтеперерабатывающих заводов. М.: Стройиздат, 1982. 184 с. 7. Яблокова М.А., Петров С.И. Комплексная технология очистки сточных вод от масло-нефтепродуктов // Водоочистка. Водоподготовка. Водоснабжение. 2008. № 5. С.20-24. 8. Яблокова М.А., Петров С.И. Новое оборудование для очистки сточных вод от масло-нефтепродуктов // Специальная техника и оборудование. 2002. № 6. С.37-39. 9. Иваненко А.Ю., Яблокова М.А., Петров С.И. Моделирование процесса выделения эмульгированных нефтепродуктов из воды в аппарате с олеофильными пластинами синусоидального профиля // Теоретические основы химической технологии. 2010. Т. 44. № 5. С. 588600. 10. Сепаратор с коагуляционными пластинами (СPS – СКП). Высокоэффективное разделение нефти и воды. / Рекламный проспект Компании «Facet International». Предоставлен заказчиком. Пер. с англ. 2001. 16 с. 11. Сепараторы с коагуляционными пластинами: серия MAS / Рекламный проспект Компании «Facet International». Предоставлен заказчиком. Пер. с англ. 2001. 11 с. 12. Установка для деэмульсации нефти: пат. на полезную модель №31338 Рос. Федерация. № ; заявл. 02.04.2003; опубл. 10.08.2003. 13. Устройство для первичной обработки нефти: пат. на полезную модель №47247 Рос. Федерация. № ; заявл. 09.11.2004; опубл. 27.08.2005. 14. Роев Г.А., Юфин В.А. Очистка сточных вод и вторичное использование нефтепродуктов. М.: Химия, 1987. 460 с.