ОСОБЕННОСТИ ТЕХНОЛОГИИ РЕМОНТА ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ Статья представлена доктором технических наук Самойленко В.М.

advertisement

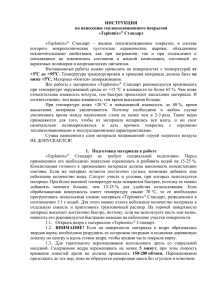

НАУЧНЫЙ ВЕСТНИК МГТУ ГА 2012 № 183 УДК 621.438-226.739.6 ОСОБЕННОСТИ ТЕХНОЛОГИИ РЕМОНТА ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ Д.А. БАРАНОВ, В.О. ДРЕВНЯК, Г.Т. ПАЩЕНКО Статья представлена доктором технических наук Самойленко В.М. В статье рассматривается особенность технологии ремонта теплозащитного покрытия с металлическим смачивающим слоем на лопатках турбины ГТД с целью увеличения их долговечности. Ключевые слова: ремонт, теплозащитное покрытие, барьерный слой, долговечность, лопатка, турбина. В процессе эксплуатации газотурбинных двигателей жаростойкие покрытия постепенно теряют свои защитные свойства либо в связи с растрескиванием, обусловленной недостаточной пластичностью покрытий, либо по причине газовой коррозии и эрозии. Надежная эксплуатация и увеличение ресурса лопаток газовых турбин возможна при условии своевременной замены покрытий при ремонте. Поэтому при ремонте ГТД широко используют метод восстановления жаростойких покрытий, состоящий из удаления старого и нанесения нового покрытия. В качестве метода нанесения керамического слоя выбран метод электронно-лучевого напыления, который в настоящее время является одним из наиболее перспективных методов получения керамических покрытий, удовлетворяющих предъявляемым требованиям. Структура керамического слоя ТЗП и все его свойства полностью зависят от используемой технологии его нанесения. Структура керамического слоя, полученная после его конденсации, не может изменяться последующими обработками. Несмотря на все известные и описанные в литературе недостатки керамических ТЗП, электронно-лучевая технология (ЭЛТ) нанесения таких покрытий остаётся пока единственно приемлемой из опробованных методов для рабочих лопаток турбины ГТД боевого применения [1, 3]. Применение ЭЛТ позволяет реализовать в керамическом слое следующие свойства. 1. В керамическом слое, формируемом при конденсации из пара, создается специфическая столбчатая структура с кристаллитами, ориентированными перпендикулярно поверхности. Такой слой при появлении напряжения, растяжения легко дробится на фрагменты, что уменьшает напряжение отрыва керамики при теплосменах. 2. В интервале температур, расположенных ниже температуры нагрева лопаток, при нанесении керамического слоя (850…920°С) в нем возникают напряжения сжатия. Их появление связано с различием коэффициентов линейного расширения керамики и жаропрочного сплава. Эти напряжения сохраняются при последующих технологических отжигах и эксплуатации. 3. Адгезионная прочность керамического слоя определяется физико-химическими процессами, протекающими между керамикой и металлическим подслоем. 4. Шероховатость поверхности керамических покрытий после их нанесения не превышает 1,5 мкм (не требуется трудоёмкая доводка поверхности). Метод ЭЛТ основан на испарении материала покрытия в глубоком вакууме с помощью пучка электронов [2, 3]. Скорость формирования осадка находится в пределах 1-2 мкм/мин., при этом детали обычно нагревают до температуры 800-1000 °С, а для равномерного формирования покрытия вращают. Кристаллы покрытия растут в основном в направлении, перпендикулярном покрываемым поверхностям, образуя при этом своеобразную столбчатую структуру [1, 3, 4]. При нанесении керамических покрытий образуется столбчатая структура кристаллов керамики, которая должна способствовать образованию микротрещин на границах зерен под- 60 Д.А. Баранов, В.О. Древняк, Г.Т. Пащенко ложки и затруднять растрескивание в плоскости, перпендикулярной направлению роста столбчатых зерен покрытия [1 - 3]. Для получения столбчатой структуры граница раздела керамики с металлом должна быть гладкой. Керамическое покрытие состоит из столбчатых сегментов, тесно связанных с лопаткой [1 – 3]. Отсутствие тесной связи между сегментами позволяет керамическому покрытию расширяться без заметного разрушения. При такой структуре керамики решающее значение приобретает физико-механическая адгезия керамики к металлическому покрытию. В процессе отработки технологии нанесения усовершенствованного ТЗП на рабочие лопатки турбины на керамический слой тонкой пленки металлического покрытия ПХ25Ю5 установлено влияние технологического процесса на долговечность ТЗП. Модифицированный металлический слой ПХ35Ю5 был нанесен на керамический слой за одну садку при его испарении с другого катода и на керамический слой, прошедший ТВО. Установлено, что при нанесении металлического слоя на керамический слой, не прошедший ТВО, долговечность ТЗП снижается примерно на 15%. Это можно объяснить возникающими напряжениями в ТЗП в процессе его нанесения. После проведения ТВО в керамическом слое снимаются внутренние напряжения, а также происходит восстановление керамики. При осаждении металлического слоя на керамический слой, не прошедший ТВО, сказываются возникающие в нем напряжения. Это видно на микроструктуре покрытий с металлическим слоем, нанесенным до проведения ТВО керамики и после проведения ТВО керамики (рис. 1 а, б). Как видно из микроструктуры, металлический слой имеет сколы после нанесения его на керамику, не прошедшую термовакуумную обработку. Микроструктура ТЗП с металлическим слоем, нанесенным на керамику после ТВО, имеет характерную для данного типа покрытия структуру, а также видно, что металлический барьер имеет проникновение в керамику, тем самым происходит "связывание" столбов керамического слоя, а значит, позволяет увеличить его долговечность. В процессе испарения керамического брикета происходит диссоциация ZrО2. В образующихся продуктах диссоциации присутствует кислород, который в вакууме частично удаляется из зоны испарения. Степень восстановления керамики зависит от технологических параметров температуры ванны, скорости испарения, степени вакуума в установке. Свидетельством частичного восстановления и увеличения количества анионных вакансий является изменение цвета керамики. После завершения процесса испарения застывшая поверхность ванны, слой толщиной 5…8 мм под ней и слой конденсированной керамики имеют черный цвет, характерный для диоксида циркония с недостатком кислорода. Суммарные потери керамикой кислорода при испарении составляют 3…3,5%. Для обеспечения стехиометрии после напыления проводят окисление керамики на воздухе. Для окончательного формирования барьерного связующего слоя между керамическим покрытием и жаростойким подслоем выполняется ТВО при температуре 1080±10 °С в течение 2 часов в вакууме не хуже 100×10-4 Н/м2. ×600 а б Рис. 1. Микроструктура ТЗП с металлическим слоем, нанесенным до проведения ТВО (а) и после проведения ТВО (б) керамического слоя 61 Особенности технологии ремонта теплозащитных покрытий Для стабилизации керамического покрытия, то есть для перевода частично восстановленной до металлического циркония керамики в оксид ZrO2, проводится отжиг на воздухе при температуре 750 °С в течение 1 часа. После отжига производится нанесение металлического барьерного слоя ПХ25Ю5 в течение 3 минут толщиной 6-8 мкм и окончательный контроль лопаток: внешний осмотр, разрезка технологических лопаток и металлографический контроль толщины и структуры покрытия. Микроструктуру полученного покрытия контролируют по образцу-«свидетелю». ТВО разработанного покрытия после нанесения металлического слоя не проводится. Она может быть совмещена с процессом ТВО, который проводится для снятия напряжений после шлифовки рабочих лопаток при сборке в ротор с целью подбора торцевых зазоров. В дальнейшем проведено исследование жаростойкости нанесенных теплозащитных покрытий с барьерным металлическим слоем на керамике, нанесенным за одну садку и после термовакуумной обработки. Исследования проводили на технологических лопатках при температуре 1100 °С. В процессе исследования установлено, что в процессе окисления меняется характер разрушения керамического слоя (рис. 2). Как видно, осаждение металлического барьерного слоя на керамику за одну садку приводит к площадному отслоению керамики. Это еще раз подтверждает сделанный выше вывод, что осаждение металлического слоя на керамический после проведения термовакуумной обработки позволяет снизить напряжения в керамике и повысить долговечность рабочих лопаток с таким покрытием. а б Рис. 2. Внешний вид лопаток с металлическим слоем, нанесенным на керамику после ТВО (а) и без ТВО (б) после изотермической выдержки в течение 270 часов при температуре 1100 °С Проведенные исследования позволили разработать структурную схему технологического процесса восстановления керамического слоя с последующим нанесением на керамический слой металлического барьерного слоя. Данная схема увеличивает технологический цикл восстановления керамического слоя теплозащитного покрытия на одну операцию, однако позволяет увеличить и долговечность рабочих лопаток с полученным по данной схеме покрытием. Структурная схема технологии восстановления теплозащитного покрытия представлена на рис. 3. Таким образом, установлено влияние технологического процесса на долговечность ТЗП и предложены технологические пути устранения этого влияния на свойства получаемого ТЗП, которые позволили повысить долговечность рабочих лопаток на 15% по сравнению с теплозащитным покрытием, на который нанесли металлический барьерный слой за одну садку с керамическим слоем. 62 Д.А. Баранов, В.О. Древняк, Г.Т. Пащенко Пескоструйная обработка внешней поверхности пера лопатки (Рв=3 ×105 Н/м2, t=40 с,) Контроль качества покрытия (визуально и ЛЮМ-1ОВ) Обдувка поверхности лопатки воздухом Ультразвуковая промывка в УЗВ-16М (Рв= (1.5-2.0)×105 Н/м2) Нанесение ZrO2+8%Y2O3 (Т= 900 °С, t= 80 мин.) Отжиг лопаток (T=1080±10 0С, t=2 ч в вакууме, ±10 0 T=750 С, t=1 ч на воздухе) Нанесение металлического слоя ПХ25Ю5 на УЭ-175 в течение 3 мин. Рис. 3. Структурная схема технологии восстановления теплозащитного покрытия ЛИТЕРАТУРА 1. Абраимов Н.В., Елисеев Ю.С. Химико-термическая обработка жаропрочных сталей и сплавов. - М.: Интермет Инжиниринг, 2001. 2. Тамарин Ю.А., Качанов Е.Б. Свойства теплозащитных покрытий, наносимых электронно-лучевой технологией. - М: ЦИАМ, 2008. 3. Tamarin Y.А. Protective Coatings for Turbine B Cades The Materials information Society. – Ohio. Materials Park, 2002. 4. Жук И.Н., Коломыцев П.Т., Семенов А.П. Исследование долговечности теплозащитных покрытий при испытаниях газотурбинных двигателей. Защитные покрытия: научно-методические материалы. - М.: ВВИА им. проф. Н.Е. Жуковского, 1994. - С. 113-119. FEATURES OF TECHNOLOGY OF REPAIR THERMAL BARRIER COATINGS Baranov D.A., Drevnyak V.O., Pashchenko G.T. The article deals with technology of repair feature thermal protection with metal wetting layer on the turbine blades GTE to increase their durability. Key words: repair, heatcover coverage, barrier layer, longevity, shoulder- blade, turbine. Сведения об авторах Баранов Дмитрий Александрович, 1972 г.р., окончил Красноярскую государственную академию цветных металлов и золота (1997), кандидат технических наук, заместитель начальника кафедры ВВИА им. проф. Н.Е. Жуковского, автор более 30 научных работ, область научных интересов – технология производства и ремонт авиационной техники. Древняк Виктория Олеговна, студентка МГТУ ГА, область научных интересов – технология производства и ремонт авиационной техники. Пащенко Геннадий Трофимович, 1971 г.р., окончил ВВИА им. проф. Н.Е. Жуковского (2003), старший инженер НТЦ им. А. Люлька, автор 15 научных работ, область научных интересов – технология производства и ремонт авиационной техники.