Карбонатные породы

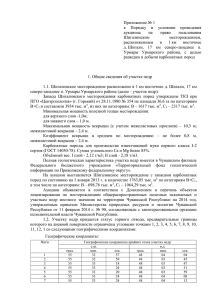

advertisement