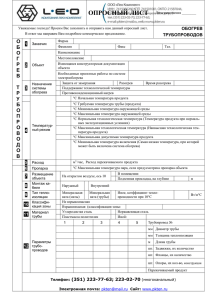

СТО 73011750-010-2012

advertisement