Лекция 6. § 2.9. Измерение давления и разряжения Во многих

advertisement

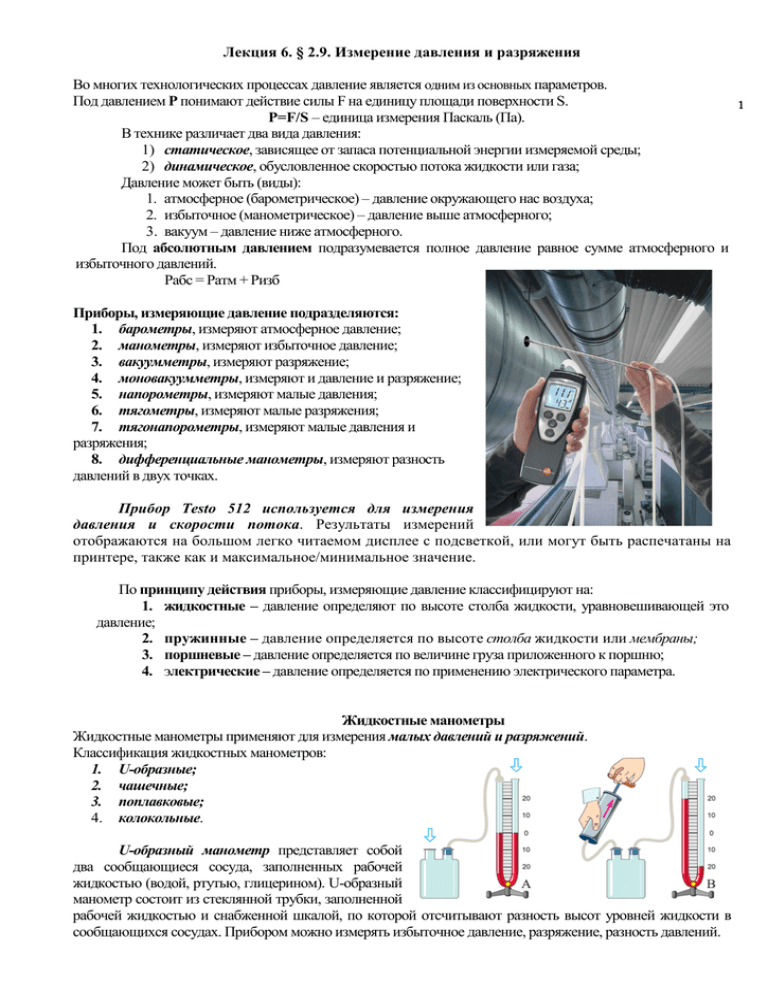

Лекция 6. § 2.9. Измерение давления и разряжения Во многих технологических процессах давление является одним из основных параметров. Под давлением Р понимают действие силы F на единицу площади поверхности S. Р=F/S – единица измерения Паскаль (Па). В технике различает два вида давления: 1) статическое, зависящее от запаса потенциальной энергии измеряемой среды; 2) динамическое, обусловленное скоростью потока жидкости или газа; Давление может быть (виды): 1. атмосферное (барометрическое) – давление окружающего нас воздуха; 2. избыточное (манометрическое) – давление выше атмосферного; 3. вакуум – давление ниже атмосферного. Под абсолютным давлением подразумевается полное давление равное сумме атмосферного и избыточного давлений. Рабс = Ратм + Ризб Приборы, измеряющие давление подразделяются: 1. барометры, измеряют атмосферное давление; 2. манометры, измеряют избыточное давление; 3. вакуумметры, измеряют разряжение; 4. моновакуумметры, измеряют и давление и разряжение; 5. напорометры, измеряют малые давления; 6. тягометры, измеряют малые разряжения; 7. тягонапорометры, измеряют малые давления и разряжения; 8. дифференциальные манометры, измеряют разность давлений в двух точках. Прибор Testo 512 используется для измерения давления и скорости потока. Результаты измерений отображаются на большом легко читаемом дисплее с подсветкой, или могут быть распечатаны на принтере, также как и максимальное/минимальное значение. По принципу действия приборы, измеряющие давление классифицируют на: 1. жидкостные – давление определяют по высоте столба жидкости, уравновешивающей это давление; 2. пружинные – давление определяется по высоте столба жидкости или мембраны; 3. поршневые – давление определяется по величине груза приложенного к поршню; 4. электрические – давление определяется по применению электрического параметра. Жидкостные манометры Жидкостные манометры применяют для измерения малых давлений и разряжений. Классификация жидкостных манометров: 1. U-образные; 2. чашечные; 3. поплавковые; 4. колокольные. U-образный манометр представляет собой два сообщающиеся сосуда, заполненных рабочей жидкостью (водой, ртутью, глицерином). U-образный манометр состоит из стеклянной трубки, заполненной рабочей жидкостью и снабженной шкалой, по которой отсчитывают разность высот уровней жидкости в сообщающихся сосудах. Прибором можно измерять избыточное давление, разряжение, разность давлений. 1 У колокольных манометров давление подводят под колокол, который погружен в жидкость. Колокол поднимается или опускается в зависимости от давления. Он связан со стрелкой, которая перемещаясь по шкале, показывает значение измеряемого давления. Чашечные манометры отличаются от предыдущих манометров тем, что трубка расширена и имеет вид чаши. Принцип действия приборов основан на уравновешивании измеряемого давления гидростатическим напором столба жидкости. Поплавковые манометры чаще применяют для измерения разности давлений. Манометры бывают с масляным и ртутным заполнением. Их можно использовать для измерения давления и разряжения (также в устройствах измеряющих уровень и расход жидкостей и газов). На рисунках представлены основные виды манометров: жидкостные (а - U-образный, б, в - чашечные соотв. с постоянным и переменным углом наклона трубки, г - поплавковый, д - колокольный, е - кольцевой); грузопоршневые (ж); деформационные (з – показывающий с трубчатой пружиной, и – мембранный разделитель давлений с закрытой камерой); 1 – поплавок; 2 – колокол; 3 – перегородка; 4 – опора; 5, 8 – грузы; 6 – поршень; 7 – цилиндр; 9 – пружина; 10 – передаточный механизм; 11 – камера; р, р атм – соотв. измеряемое и атмосферное давления; Н – высота столба манометрической жидкости; х, a x – меры измеряемого давления. 2 U-oбразный манометр заливается подкрашенной водой до нулевой отметки располагаемой в середине шкалы. Давление определяется по расстоянию между менисками в обеих ветвях трубки. Сумма отсчетов в мм по шкале (сверху и снизу от нулевой отметки) показывает разность давлений в кг/м2. С целью повышения точности отсчетов прибора последний можно заполнять жидкостью с объемным весом <1 (например, этиловым спиртом). При измерении давлений больше 1000 кг/м2 манометр целесообразно заливать ртутью с объемным весом =13,6 г/см3. В этих случаях на давление, отсчитанное по шкале манометра, следует вводить поправку на объемный вес жидкости. Жидкостный манометр Kimo ECM Пружинные приборы. Пружинные приборы широко применяют для измерения давления жидкости, газа, пара. Принцип действия основан на использовании упругой деформации специальных пружин, под действием измеряемого давления. Классификация пружинных приборов: 1. с одновитковой пружиной; 2. многовитковой (геликоидальной) пружиной; 3. плоской гофрированной мембраной; 4. сильфонные манометры Пружинные манометры выпускают четырех типов: 1. технические, рассчитанные на большой интервал давлений; 2. контрольные, служат для точных замеров; 3. образцовые, применяют для поверки первых двух групп; 4. манометры для точных измерений Пружинные манометры просты по конструкции, надежны и пригодны для измерения давления в широких пределах. Пружинные манометры изготовляют в виде показывающих приборов, а также с устройствами для дистанционной передачи показаний, регистрации и сигнализации. В качестве чувствительного элемента в пружинных манометрах используют трубчатые одновитковые и многовитковые пружины, гармониковые (сильфонные), коробчатые и плоские мембраны. На рисунке показаны некоторые схемы измерительных механизмов пружинных манометров. В обычной конструкции манометра с одновитковой пружиной измерительный механизм смонтирован на жестком литом основании. В основание впаяна пустотелая пружина овального сечения, изготовленная из латуни или стали. Давление во внутреннюю полость пружины подводится через ниппель, составляющий одно целое с основанием. Ниппель имеет наружную резьбу для соединения манометра с линией, подводящей измеряемое давление. 3 На основании закреплены передаточный механизм со стрелкой и корпус манометра, имеющий круглую форму. В корпус вложена шкала в форме циферблата и поверх шкалы надета застекленная крышка. Давление измеряемой среды воздействует на внутреннюю поверхность трубчатой пружины, при этом пружина распрямляется. Свободный конец пружины перемещается и через тягу увлекает за собой зубчатый сектор, который в свою очередь поворачивает малую шестерню со стрелкой указателя. По шкале отсчитывают измеряемое давление. Мембранные манометры, т.е. напоромеры, тягомеры, тягонапоромеры предназначены для измерения малых давлений и разрежений, в том числе напоромеры — для измерения избыточного давления до 40 кПа. Мембранный манометр — это деформационный манометр, в котором чувствительным элементом является мембранная коробка. Мембранная коробка стоит из двух латунных гофрированных дисков, спаянных по окружности. Принцип действия мембранного манометра прибора основан на уравнивании избыточного давления силами упругой деформации мембранной коробки. Тягонапоромеры – имеющие шкалу с нулем посередине, и измеряющие как давление, так и разряжение. Устройство мембранного напоромера (а) и тягонапоромера (б): 1 — мембранная коробка; 2 — штифт; 3 — стрелка; 4 – шкала; 5, 13 — пружины; 6 — кронштейн; 7, 9, 12 — рычаги; 8 — тяга; 10 — ось; 11 — регулирующий винт; 14 — корректор нуля. Выпускаются приборы следующих типов: НМП — напоромер мембранный показывающий, ТМП — тягомер мембранный показывающий, ТНМП — тягонапоромер мембранный показывающий. Мембранные манометры выпускаются по классу точности 1,5 — 2,5 %. Эксплуатация мембранных манометров: • проверка исправности манометра посадкой стрелки на «0» не реже 1 раза в смену, • проверка работы манометра контрольным манометром, имеющим такую же шкалу и класс точности не реже 1 раза в 6 месяцев, • поверка осуществляется не реже 1 раза в год с установкой клейма на стекле прибора, • эксплуатация технических манометров должна производиться при температуре окружающей среды от +5°С до +60°С и влажности воздуха — не более 80 % Для точек измерения с повышенным давлением. Для измеряемых сред с температурой до 100 °C. С наполнением глицерином – для динамической пульсации давления и вибрации. Для газов и жидкостей. Применение. Для горнодобывающей промышленности, экологических технологий, машиностроения, строительства промышленных установок. 4 Манометр дифференциального давления предназначен для измерения разностей (перепадов) давления в газообразных и жидких средах. Особенно подходит для измерения потери давления в фильтрах в технике кондиционирования воздуха и вентиляционной техники, а также для использования в системах отопления и трубопроводах (измерение падения давления при прохождении фильтров, насосов и т. д.). Принцип действия дифманометра основан на сравнении двух давлений подаваемых с разных сторон на упругую мембрану, прогиб которой преобразуется с помощью передаточного механизма в угловое перемещение стрелки, и служит мерой разности давлений. Электро-контактные манометры (ЭКМ) – пружинный манометр с электро-контактами, который применяется в системах автоматического контроля, регулирования и сигнализации. Контактная часть располагается над передаточным механизмом и состоит из двух передвижных контактов. Контакты замыкаются и размыкаются непосредственно самой рабочей стрелкой манометра при достижении измеряемым манометром установленных пределов. Замыкание одного из контактов рабочей стрелкой вызывает соответствующее действие системы автоматики. Одновременно эти приборы обеспечивают визуальную индикацию контролируемого параметра Использование вакууметров в строительной промышленности. Монтаж системы центрального пылеудаления может производиться как на стадии строительства и ремонта, так и в обжитом помещении. Но самое лучшее время установки встроенного пылесоса – строительство или ремонт здания, до чистовой отделки и стяжки полов. В этом случае пластиковые трубы проложат под стяжкой, или потолком вместе с другими инженерными коммуникациями, а отверстия в стенах для пневморозеток и выхлопа легко скроются под чистовой отделкой В месте установки пневморозетки закрепляют монтажную рамку строго вертикально к стене, обязательно корректируя ее положение с помощью уровня. Проверка герметичности системы – очень важный этап, проводится при помощи вакуумметра Приготовление пенобетона Технология изготовления пенобетона довольно проста. Сначала замешивают «тесто» из цемента, песка и воды (а в некоторых случаях вместо песка добавляют гранулы пенополистирола (тогда материал получается более легким). Затем в однородную массу добавляют готовую пену, которая и делает пенобетон пористым. Из него можно формировать стеновые блоки, плиты перекрытий, ограждающие конструкции. В современных условиях пену получают из пеноконцентрата. Его производят промышленным способом. 5 Для приготовления пены необходимо специальное оборудование, например пеногенератор или малогабаритная установка (см.чертеж), которая не только «взбивает» пену, но и перемешивает с цементным раствором. Присоединив к установке шланг, можно подавать (транспортировать) готовую смесь к строящемуся дому на высоту до 20 м и на расстояние до 40 м. Управляют установкой всего два человека, но производительность поражает воображение – 1600 – 4000 л/час! Единственное условие: для того чтобы пенобетон получился качественным, температура воздуха при замесе должна быть не ниже 10 гр.С. Установка для приготовления и подачи пенобетона: 1 – смеситель; 2 – решетка; 3 – бункер; 4 – героторный насос; 5 – рама; 6 – пеногенератор; 7 – вакуумметр; 8 – шкаф управления; 9 – емкость с пенообразователем; 10 – трубопровод (шланг) 6