§ 39. Газы и пар. Понятие о вакууме Согласно молекулярно

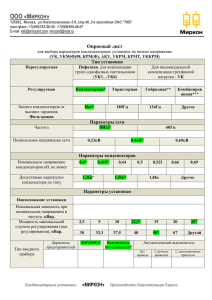

advertisement