МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА НАГРЕВА

advertisement

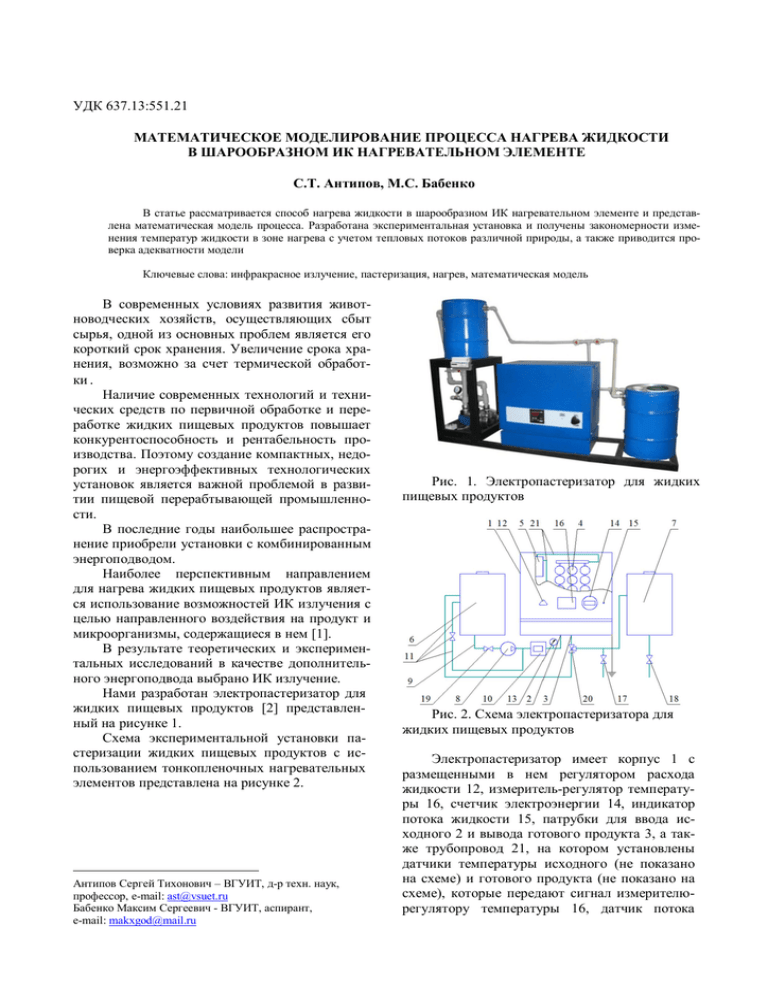

УДК 637.13:551.21 МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА НАГРЕВА ЖИДКОСТИ В ШАРООБРАЗНОМ ИК НАГРЕВАТЕЛЬНОМ ЭЛЕМЕНТЕ С.Т. Антипов, М.С. Бабенко В статье рассматривается способ нагрева жидкости в шарообразном ИК нагревательном элементе и представлена математическая модель процесса. Разработана экспериментальная установка и получены закономерности изменения температур жидкости в зоне нагрева с учетом тепловых потоков различной природы, а также приводится проверка адекватности модели Ключевые слова: инфракрасное излучение, пастеризация, нагрев, математическая модель В современных условиях развития животноводческих хозяйств, осуществляющих сбыт сырья, одной из основных проблем является его короткий срок хранения. Увеличение срока хранения, возможно за счет термической обработки. Наличие современных технологий и технических средств по первичной обработке и переработке жидких пищевых продуктов повышает конкурентоспособность и рентабельность производства. Поэтому создание компактных, недорогих и энергоэффективных технологических установок является важной проблемой в развитии пищевой перерабтывающей промышленности. В последние годы наибольшее распространение приобрели установки с комбинированным энергоподводом. Наиболее перспективным направлением для нагрева жидких пищевых продуктов является использование возможностей ИК излучения с целью направленного воздействия на продукт и микроорганизмы, содержащиеся в нем [1]. В результате теоретических и экспериментальных исследований в качестве дополнительного энергоподвода выбрано ИК излучение. Нами разработан электропастеризатор для жидких пищевых продуктов [2] представленный на рисунке 1. Схема экспериментальной установки пастеризации жидких пищевых продуктов с использованием тонкопленочных нагревательных элементов представлена на рисунке 2. Антипов Сергей Тихонович – ВГУИТ, д-р техн. наук, профессор, e-mail: ast@vsuet.ru Бабенко Максим Сергеевич - ВГУИТ, аспирант, e-mail: makxgod@mail.ru Рис. 1. Электропастеризатор для жидких пищевых продуктов Рис. 2. Схема электропастеризатора для жидких пищевых продуктов Электропастеризатор имеет корпус 1 с размещенными в нем регулятором расхода жидкости 12, измеритель-регулятор температуры 16, счетчик электроэнергии 14, индикатор потока жидкости 15, патрубки для ввода исходного 2 и вывода готового продукта 3, а также трубопровод 21, на котором установлены датчики температуры исходного (не показано на схеме) и готового продукта (не показано на схеме), которые передают сигнал измерителюрегулятору температуры 16, датчик потока жидкости (не показано на схеме), который подает сигнал на индикатор потока жидкости 15. В трубопроводе 21, между датчиками потока жидкости, температуры исходного продукта и датчиком температуры готового продукта расположена секция ИК-нагрева с тонкопленочными нагревательными элементами 4, выполненными в виде полых соединенных между собой шаров из кварца, и промежуточная емкость 5, в которой установлен датчик температуры готового продукта. Трубопровод 21, расположенный внутри электропастеризатора, посредством патрубков для ввода исходного продукта 2 и вывода готового продукта 3 связан с трубопроводом 9, который соединяет электропастеризатор с емкостью исходного продукта 6 и емкостью готового продукта 7. На трубопроводе 9 расположены центробежный насос 8, счетчик расхода жидкости 10, обводной трубопровод (байпас) с возможностью регулировки давления 11, манометр 13, кран отбора проб 17, 18, кран переключения потока 20. Электропастеризатор работает следующим образом. Из емкости исходного продукта 6, продукт с начальной температурой 20…22 °С центробежным насосом 8, по патрубку для ввода готового продукта 2, трубопроводу 9 и трубопроводу 21 нагнетается в секцию ИК-нагрева с тонкопленочными нагревательными элементами 4, где происходит его нагрев до температуры 43…45°С, затем он попадает в промежуточную емкость 5, после чего краном переключения потоков продукт через патрубок вывода готового продукта 3, направляется обратно в емкость исходного продукта 6, при этом кран 19 для подачи исходного продукта открыт и происходит перемешивание нагретого с исходным продуктом до приобретения всем объемом продукта температуры 43…45°С. Далее продукт с температурой 43…45°С из емкости исходного продукта 6 нагнетается по трубопроводу 9 в секцию ИК-нагрева с тонкопленочными нагревательными элементами 4, где пастеризуется до температуры 70…85 °С, при этом кран переключения потока 20 переводится в другое положение и продукт из промежуточной емкости 5, направляется в емкость готового продукта 7. В представленном эектропастеризаторе нагревательным элементом является колба, изготовленная из кварцевого стекла в виде соединенных полых шаров (рис. 3). На наружную поверхность корпуса колбы нанесена токопроводящая пленка на основе диоксида олова (SnО2+Sb+B), в перемычках между шарами сформированы токоподводы. На внешнюю поверхность колбы нанесена дополнительная пленка, на основе трифторида алюминия (AlF3), для предотвращения проникновения излучения за поверхность колбы и окисления излучающего слоя [3]. Нагревательные элементы на основе пленок обладают малой инерционностью, высоким КПД, простотой управления, минимальной металлоемкостью, возможностью концентрировать максимум теплового потока в определенной области спектра электромагнитных колебаний. Рис. 3. Секция ИК нагрева Выбор формы колбы осуществлялся расчетным методом, с помощью программы SolidWorks, и приложения Flow Simulation, позволяющие моделировать движение жидкости с заданными параметрами в любых режимах течения и исследовать гидродинамику процесса движения. В расчетах использовались следующие условия: производительность, компактность, исключение зоны застоя продукта, высокая степень перемешивания [3]. Применение токопроводящей пленки для процесса нагрева жидкости обусловлено диапазоном длин волн поглощения ИК излучения конкретного жидкого пищевого продукта. Таким образом, нагрев жидкого пищевого продукта осуществляется при прохождении через шарообразный ИК нагревательный элемент, в осциллирующем режиме. Такой режим обеспечивает максимальную сохранность термолабильных веществ, содержащихся в продукте [4]. Кроме того, в каналах переменного сечения коэффициент теплоотдачи к жидкости в 1,5…2 раза больше, чем в канале постоянного сечения [5], что позволяет выполнить конструкцию более компактной. В колбе происходит циркуляционное перемешивание продукта, что приводит к дополнительному увеличению коэффициента теплоотдачи в узкой части, а также более равномерному инфракрасному облучению. Рассмотрим процесс нагрева жидкого пищевого продукта в отдельном шаре секции ИК нагрева (рис. 4). = 0), то го слоя не зависит от температуры ( из (7) следует A = , (8) - Рис. 4. Шар нагревательного элемента: 1 – кварцевая оболочка шара; 2 – токонесущий слой Задачу рассматриваем в сферической системе координат. Считаем, что температура токонесущего слоя зависит только от угла θ. Предельные значения этого угла θ = arc cos , (1) где – внутренний радиус нагревательного элемента; – радиус соединительного отверстия. Выделим кольцевой элемент токонесущего слоя dθ (рис. 3) и определим его электрическое сопротивление в рабочих условиях ∙ ( − о )] ∙ ,(2) э = эо ∙ [1 + ∙ ∙ э где эо – удельное электрическое сопротивление токонесущего слоя при температуре Tо ; α – температурный коэффициент сопротивления токонесущего слоя; – рабочая температура токонесущего слоя; δэ – толщина токонесущего слоя. Мощность электрического тока в элементе dθ dN = I dR э , (3) где I – величина тока. С учетом (2) получим: dN = A ∙ 1 + α T-Tо где = ( ) , ∙ эо (4) (5) э В соответствии с определением, величина A равна мощности тока в токонесущем слое толщиной δэ , длина и ширина которого равны по 1 метру при температуре Tо . В дальнейшем эту величину будем называть приведенной мощностью. Поскольку при эксплуатации нагревателя мощность тока N известна (измеряется приборами), величина A может быть определена из условия нормировки: [1 + ( − о )] =∫ , (6) = ∫ [ ( о )] , (7) Если электросопротивление токонесуще- В противном случае интеграл в знаменателе (7) определяется письменно после определения распределения температуры токонесущего слоя ( ). Уравнение теплового баланса для элемента токонесущего слоя имеет вид: = [ воз ( − воз ) + воз ( − воз ) + + м ( − м ) + м ( − м )] ∙ , (9) где: воз – коэффициент теплоотдачи от токонесущего слоя к воздуху; воз – абсолютная температура воздуха; – постоянна СтефанаБольцмана ( = 5,67∙10-8 Вт/м2К4); воз – степень черноты токонесущего слоя со стороны воздуха; м = с – коэффициент теплоперес м дачи на участке «токонесущий слой - жидкость»; с – толщина стенки колбы; с – коэффициент теплопроводности материала колбы; м – коэффициент теплоотдачи от внутренней поверхности колбы к жидкости; м – степень черноты токонесущего слоя со стороны жидкости; м – абсолютная температура жидкости; =2 cos , (10) здесь – элементарная площадь участка. Приравнивая (4) и (9) с учетом (10), получим: ∙ [1 + ( − о )] = 2 cos ( ) = воз ( − воз ) + воз ( − воз ) + + м ( − м ) + м ( − м ), (11) Коэффициент теплоотдачи от внутренней поверхности колбы определяется в зависимости от режима течения жидкости [6]. При ламинарном режиме ( < 2300) , , ( ) , , (12) = 0,15 При турбулентном ( > 2300) , , = 0,021 , (13) где = ′ м ∙ ср – число Нуссельта; м ′ м – коэффициент теплоотдачи к жидкости в трубе постоянного сечения; ср = – средний диаметр канала; м – теплопроводность = жидкости; = жидкости; ∙ ср – число Рейнольдса для м м∙ м∙ м – число Прандтля для м жидкости; м – теплоемкость жидкости; плотность жидкости; = ср м м( с − м м) 2 – – число Грасгофа для жидкости; = 9,81 м/с – ускорение свободного падения; м – температурный коэффициент расширения жидкости; с – температура стенки внутренней поверхности нагревательного элемента. Значение найденного коэффициента теплоотдачи м′ корректируется с учетом волнообразного сечения канала: ′ ′ (14) м = м, ′ где = 1,5 … 2 [5] – поправка, учитывающая дополнительную турбулизацию потока. Суммарный тепловой поток от токонесущего слоя к жидкости определяется выражением [ м ( − м ) + м ( − м )] ∙ м =∫ 2 cos , (15) Условия нормировки для : - (6) КПД нагревательного элемента: = м, (16) Конечная температура жидкости определяется из соотношения: 1 м [ м ( − м) + = Рис. 5. Тепловизионная нагревательных элементов термограмма м м + ( − воз )2 cos ] (17) Граничные условия: при = − и м = м Важнейшим параметром нагревателя, определяющей качество продукта, является температура стенки внутренней поверхности нагревательного элемента с . При чрезмерно большом ее значении происходит пригорание жидкого пищевого продукта и разложение термолабильных веществ. Температура внутренней поверхности стенки с определяется из условия теплового баланса для конвективных тепловых потоков: (18) м ∙ ( − м ) = м ( с − м ), Температура внутри поверхности колбы: с = м + м) м ∙( , (19) м Решение данной математической модели позволяет производить инженерные расчеты ИК нагревательных элементов. Для проверки адекватности модели использовали фактическую и расчетную температуры токонесущего слоя и температуру готового продукта. Температура токонесущего слоя (рис. 6, 7), экспериментально определялась при помощи тепловизора (рис. 5) и контактным способом при помощи термопар. Температура жидкости, экспериментально определялась на установке, с трехшаровыми колбами, по выходной температуре, с помощью термопар установленных до и после секции ИК нагрева (рис. 8). Рис. 6. Распределение токонесущего слоя на поверхности шара по углу θ Рис. 7. Распределение температуры токонесущего слоя на поверхности шара по углу θ Рис. 8. Изменение температуры жидкости при прохождении одного шара ИК нагревательного элемента На основании математической модели составлена программа расчета сферических ИК нагревательных элементов, в среде Mathcad-15 [7]. Сравнительный анализ расчетных от экспериментальных данных показал хорошую сходимость, расхождение расчетных и экспериментальных данных не более 8 %. Литература 1. Бабенко М.С. Разработка способа ИК пастеризации молока и комплексная оценка качества молока полученного продукта. Воронеж: Изд-во ВГУИТ, Вестник ВГУИТ, 2013, №4., с. 130-134. 2. Пат. 2479232 Российская Федерация, МПК A23L 3/18, A23C 3/07. Электропастеризатор для жидких пищевых продуктов / Антипов С. Т., Бабенко М. С., Воронеж. гос. технол. акад. – № 2011144349/13; заявл. 01.11.2011; опубл. 20.04.2013, Бюл. 11. 3. Бабенко М.С. Перспективы и оценка возможности ИК-пастеризации в условиях малых предприятий. Известия КГТУ. Электрон. журн., 2012, №27, с. 28-34. 4. Давидюк В.В. Методика получения рациональных осциллирующих режимов обезвоживания пищевых продуктов. Астрахань: Изд-во АГТУ, Вестник АГТУ, 2004, №1, с. 244-251. 5. Коваленко Л.М., Глушков. А.Ф. Теплообменники с интенсификацией теплоотдачи,. М.: Энергоатомиздат, 1986, 240 с. 6. Исаченко В.П., Осипова В.А., Сухомел А.С. Теплопередача. М.: Энергоиздат, 1981, 416 с. 7. Антипов С.Т., Жучков А.В., Овсянников В.Ю., Бабенко М.С. Математическое моделирование процесса инфракрасной пастеризации молока. Воронеж: Изд-во ВГУИТ, Вестник ВГУИТ, 2013, №4., с. 67-72. Воронежский государственный университет инженерных технологий MATHEMATICAL MODELING OF THE LIQUID HEATING PROCESS IN THE SPHERIC IR HEATING ELEMENT S.T. Antipov, M.S. Babenko Method of liquid heating in the spheric IR heating element is studied in the article and mathematical model of the process is given. The experimental device and the equations describing liquid temperature changes in the heating zone taking into account different nature heat flows are developed. The adequacy of the model is also given in the article Key words: infrared radiation, pasteurization, heat, mathematical model