ИССЛЕДОВАНИЕ ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ ВЛИЯЮЩИХ НА ПРОЦЕСС ФИЛЬТРОВАНИЯ ПРОМЫШЛЕННЫХ ФИЛЬТРОВ

advertisement

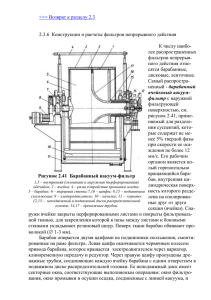

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ ВЛИЯЮЩИХ НА ПРОЦЕСС ФИЛЬТРОВАНИЯ ПРОМЫШЛЕННЫХ ФИЛЬТРОВ Битус Е.И., Цыганов А.В. МГУТУ им. К.Г. Разумовского Аннотация: Приведены результаты исследования влияния технологических параметров на гидравлическое сопротивление и производительность фильтра. Установлены основные факторы способствующие улучшению регенерации. Ключевые слова: Структура материала, физико-механические свойства, скорость фильтрования, чистота фильтрации, производительность фильтра. Abstract: The results of studies of the effect of process parameters on the flow resistance and filter performance. The basic factors that improve regeneration. Keywords: The structure of the material, mechanical properties, filtration rate, purity filtration performance of the filter. Введение и постановка задачи Характер процесса фильтрования может быть разным и зависит от ряда факторов, главными их которых являются физико–механические свойства, дисперсный состав частиц и их концентрация в потоке, структура материала фильтровальной перегородки, скорость фильтрования, чистота фильтрации и перепад давления на фильтре. Рассмотрим основные закономерности процесса нестационарного фильтрования и влияние технологических параметров на гидравлическое сопротивление и производительность фильтра. 1. Фильтрование с образованием осадка В случае фильтрования с образованием на перегородке слоя осадка потеря давления в нем при ламинарном движении определяется по формуле: ∆P0 = r0h0µW, (1) где µ – динамическая вязкость газа; W – средняя скорость газа, отнесенная к площади фильтрующего слоя; h0 – переменная высота слоя осадка; r0 – коэффициент сопротивления слоя осадка. r0 = B(1- ε0)2 / δ2ε03, (2) где ε0 – пористость осадка; δ – эквивалентный диаметр частиц; В коэффициент, учитывающий форму и распределение дисперсного состава частиц. Отсюда видна зависимость потери давления от скорости фильтрования, от размера и формы частиц, пористости слоя осадка, которая связана с формой частиц и их распределением по размерам. Уменьшение размера частиц и пористости слоя ведет к росту коэффициента сопротивления слоя осадка. Объем осадка, отложившегося на поверхности фильтперегородки, можно определить через ее площадь и толщину осадка: Q0 = Fh0 = x0Qф , (3) где x0 = Сη – коэффициент, связанный с концентрацией частиц в потоке С и эффективностью их осаждения η; Qф – объем фильтрата. Тогда для высоты слоя осадка за время фильтрации τ имеем h0 = x0Qф /F = x0q, (4) где q – удельный объем фильтрата, т.е. объем фильтрата, полученный с единицы поверхности фильтрперегородки за время τ. С учетом (4) уравнение (1) принимает вид ∆P0 = r0x0µWq (5) W = dQф/Fdτ = dq/dτ (6) Скорость фильтрации Если имеется теоретическая или экспериментальная зависимость q(τ), то при ее дифференцировании можно определить текущее значение W. Рассмотрим процесс при W=const, при котором удобно испытывать фильтровальный материал. В этом случае q=Wτ и (5) принимает вид ∆P0 = r0x0µW2τ (7) Полный перепад давления на фильтре складывается из начального перепада в пределах перегородки и текущего значения в осадке ∆P = ∆Pн + ∆P0 (8) Полученное выражение в координате ∆P – τ представляет прямую линию. При τ = 0 потеря давления равна начальной потере давления на перегородке, а коэффициент сопротивления слоя осадка r0 = tgα/ x0µW2 (9) ∆P ∆Pп 0 τ Рисунок 1 – График процесса фильтрования с образованием осадка при постоянной скорости Так, по опытным данным ∆P – τ можно установить характер процесса и константу фильтрования r0. 2. Фильтрование с закупориванием пор Рассмотрим случай фильтрования с постепенным закупориванием пор. При таком фильтровании размер пор в десятки и сотни раз превосходит размер улавливаемых частиц, которые осаждаются в порах слоя на поверхности волокон. Потеря давления при постоянной скорости в таком процессе растет во времени за счет постепенного увеличения коэффициента сопротивления фильтрующего слоя при снижении пористости слоя и размера пор. Запишем потерю давления в слое через эквивалентный диаметр пор ∆P = АµHW / εdэ2 , (10) За время ∆τ на стенках пор отложится слой осадка толщиной h0=0,5(dн-d), где dн, dэ – начальный и переменный эквивалентный диаметр пор. Объем осадка, отложившийся за это время во всех порах перегородки Q0 = mH ( dн2 – d2), 4 (11) где m – общее количество пор в пределах перегородки. С другой стороны, m=4Fεн / πdн2 (12) где εн – пористость перегородки в начале процесса. Из (10) с учетом (4), получим d=dн(1 – x0q/εH)0,5 Полученный объем фильтрата через (13) поры перегородки с постоянной скоростью W Qф=mπd2Wτ/4 (14) C учетом (11) – (14) из (10) получим основное уравнение процесса фильтрования с постоянной скоростью и постепенным закупориванием пор ∆P=∆Pн/(1 - x0 Wτ /εнH)2 (15) где начальный перепад давления на перегородке определяется по (10). ∆P ∆Pп 0 τ Рисунок 2 – График процесса фильтрования с постепенным закупориванием пор при постоянной скорости Так, по опытным данным ∆P(τ)можно установить характер процесса и определить начальную потерю давления ∆Pн на перегородке. Сравнивая (8) и (15), отметим, что в процессе фильтрования с закупориванием пор перегородки должен наблюдаться более быстрый рост потери давления, чем в процессе с образованием осадка. Обычно характер реального процесса одного цикла фильтрования является смешанным и последовательным. В начале цикла за время Т’ на участке А–В идет закупорка пор перегородки с одновременным образованием на ней поверхностного слоя осадка, а на участке В–С за время Т’–Т идет наращивание слоя осадка. ∆Pк α С В ∆Pн’ ∆Pн А Т’ Т τ Рисунок 3 – Цикл фильтрования в реальном фильтре В нерегенерируемом фильтре начальный перепад давления ∆Pн определяется сопротивлением чистой перегородки. Ее структура должна обеспечивать необходимую степень очистки, приемлемую длительность цикла фильтрования и пылеемкость. В реальном фильтре характер процесса при постоянной скорости и его продолжительность во времени до достижения ∆Pк, как было показано выше, зависят от структуры фильтрующего материала, его толщины и пористости, размера пор и диаметра волокон при заданных значениях размера частиц пыли, ее концентрации в потоке и эффективности улавливания. С этих позиций он и должен оптимизироваться. Например, можно подобрать наиболее тонкие волокна по требуемой эффективности улавливания наиболее проникающих частиц, а для повышения механической прочности материала и его пылеемкости распределить по глубине слоя волокна разной толщины и плотность их упаковки в слое таким образом, чтобы заполнение слоя пылью оказалось равномерным, а прочность материала достаточной. В регенерируемом определяется фильтре равновесным начальный сопротивлением перепад давления перегородки, т.е. равновесным остаточным ее запылением после значительного числа циклов регенерации, в которых ∆Pн ∆P’н, а участок В–С становится основным при Т>>T’ в цикле фильтрования. Выводы По опытным данным ∆P(τ) можно установить характер процесса фильтрования (закупоривание пор, смешанный процесс, образование осадка) и его продолжительность, определить параметры фильтрования ∆Pн , ∆P’н и Ко. С учетом этих параметров можно вычислить время τр между циклами регенерации и толщину hо слоя осадка, образующегося на перегородке за цикл. Для промышленных регенерируемых фильтров важное значение имеет регенерируемость перегородки, способность восстанавливать начальное равновесное сопротивление, сохранять пылеулавливающую способность и выдерживать большое число механических воздействий на нее в циклах регенерации. Улучшению регенерации способствуют структура перегородки, обеспечивающая протекание процесса фильтрования с образованием осадка, низкая скорость и предельное давление в цикле фильтрования, малая слипаемость пыли и ее грубодисперсность. Литература 1. И.П. Мухленов, А.Е. Горштейн, Е.С. Тумаркина. Основы химической технологии: Учебник для студентов хим.-технол.спец. вузов – 4-е изд., перераб. и доп. — М.: Высш. школа, 1991. 2. Аблесимов Н.Е., Земцов А.Н. Релаксационные эффекты в неравновесных конденсированных системах. Базальты: от извержения до волокна. Москва, ИТиГ ДВО РАН, 2010. 400 с.