Основные процессы, аппараты и технологии материальных

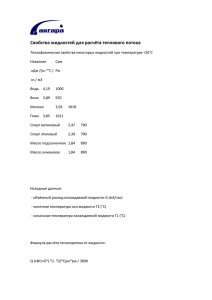

advertisement