основы гидравлики - Томский политехнический университет

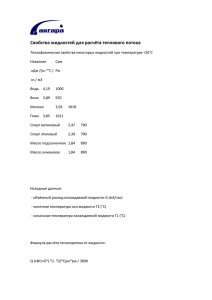

advertisement