Методика расчёта параметров гидромеханизмов

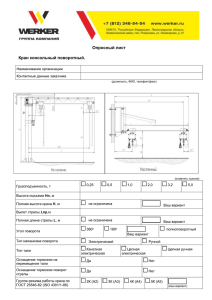

advertisement

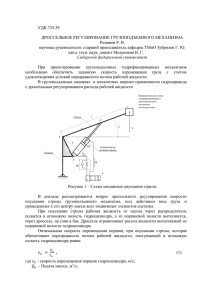

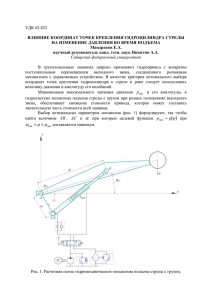

ИССЛЕДОВАНИЯ Методика расчёта параметров гидромеханизмов грузоподъёмного крана-манипулятора Приведены результаты исследования, разработанные методика и алгоритм проектирования гидромеханизмов стрелы крана-манипулятора, монтируемого на грузовом автомобиле. В общем случае методику можно использовать при проектировании гидромеханизмов любых грузоподъёмных машин с силовыми гидроцилиндрами. Она позволяет установить связь размерногеометрических и силовых параметров, а также выбрать по заданным критериям рациональную конструкцию гидромеханизмов. Ключевые слова: кран-манипулятор, грузоподъёмность, грузовой момент, гидроцилиндр стрелы, проектирование гидромеханизмов. Краны-манипуляторы на базе грузовых автомобилей получили широкое применение в России и других странах при выполнении различных погрузочнотранспортных и монтажных работ в строительстве. дним из главных параметров кранаманипулятора является грузовой момент М (кН·м), определяемый относительно шарнира крепления его стрелы на поворотной колонне, а основными силовыми и размерно-геометрическими параметрами – значения грузоподъёмности Q (т) при минимальном и максимальном вылетах стрелы, минимального и максимального вылетов стрелы L (м) и др. Кран-манипулятор на базе грузового автомобиля 1 (рис. 1) [1, 2] имеет поворотную колонну 2, установленную с возможностью вращения в основании 3 крана и шарнирно соединённую с секциями стрелы 4–7. Наиболее напряжёнными гидромеханизмами крана-манипулятора являются гидроцилиндры 8 и 9, осуществляющие перемещение секций стрелы в вертикальной плоскости. Гидроцилиндры перемещения стрелы и её секций в вертикальной плоскости имеют различные конструкцию и расположение относительно стрелы и поворотной колонны. Эти гидромеханизмы возвратно-поступательного О действия обеспечивают основные силовые параметры и рабочие характеристики грузоподъёмного крана в целом [1]. На рис. 2 приведены основные параметры гидромеханизма управления первой секцией стрелы ОА: Lс – длина первой основной секции стрелы, Lс = OA; lc = OB (OB – отрезок стрелы, равный расстоянию от шарнира О до шарнира В соединения стрелы со штоком); αmin и αmax – минимальный и максимальный В.Н. ТАРАСОВ, И.В. БОЯРКИНА, доктора техн. наук (СибАДИ), В.В. ДЕГТЯРЬ (Филиал Военного учебно-научного центра сухопутных войск Общевойсковой академии Вооруженных сил РФ) Рис. 1. Общий вид крана-манипулятора в рабочем положении при максимальном вылете стрелы Рис. 2. Расчётная схема проектирования первого гидромеханизма стрелы кранаманипулятора 41 ИССЛЕДОВАНИЯ Максимальный размер гидроцилиндра L max при полностью выдвинутом штоке можно определить по формуле: (2) Ход поршня равен Рис. 3. Линейные параметры гидроцилиндра стрелы углы стрелы относительно горизонтального положения; r = h (r – радиус окружности с центром в шарнире О, h – плечо гидроцилиндра). На рис. 2 для примера заданы одинаковые значения h для нижнего и верхнего положений стрелы в виде одной окружности радиуса r = h. Минимальный размер гидроцилиндра Lmin (рис. 3) при максимально вдвинутом штоке равен расстоянию между центрами проушин корпуса гидроцилиндра и штока: (1) где S – ход поршня; L1, L2 – линейные размеры, обеспечивающие присоединение к гидроцилиндру проушин, днища и крышки. (3) При проектировании гидромеханизмов стрелы крана-манипулятора составляется таблица размерно-геометрических параметров гидроцилиндров для их анализа и взаимосвязи с силовыми показателями. В таблице значения Lmin и Lmax определены по формулам (1)–(3) для типовых гидроцилиндров с использованием рабочих чертежей соответствующей конструкторской документации [2, 3]. Относительным параметром гидромеханизма, характеризующим его работоспособность при максимальной длине и расчётной нагрузке, является безразмерный коэффициент, который равен (4) При конкретном проектировании число гидроцилиндров в гидроманипуляторе Основные параметры типоразмерного ряда унифицированных гидроцилиндров стрелы кранов-манипуляторов Плечо h, м, гидроцилиндра секции стрелы 0,58 42,3 2,900 1,581 0,60 60,9 2,014 1,098 1664 0,57 82,9 1,479 0,807 1279 2279 0,56 108,2 1,134 0,618 710 1059 1769 0,60 169,2 0,725 0,395 1250 1686 2936 0,57 264,3 0,464 0,253 1000 1489 2489 0,60 331,5 0,370 0,202 160 900 1458 2358 0,62 433,1 0,283 0,154 180 1800 2259 4059 0,56 548,1 0,224 0,122 1800 2310 4110 0,56 676,6 0,181 0,099 1600 2161 3761 0,58 818,8 0,150 0,082 1400 2037 3437 0,59 1057,3 0,116 0,063 2240 2953 5193 0,57 1326,2 0,092 0,050 1800 2815 4615 0,61 1732,2 0,071 0,039 60 70 80 100 25 32 40 125 140 200 220 60 100 250 280 320 140 Ход поршня S, мм второй при Mр2 = 66,88 кН·м штока первой при Mр1 = 122,65 кН·м поршня Максимальная сила Т (кН) на поршне для pн = 28 МПа при статическом давлении р = 21,54 МПа 50 42 Длина гидроцилиндра, мм Геометрический коэффициент KL = Lmin / Lmax Диаметр, мм Lmin Lmax 500 703 1203 500 744 1244 710 954 1000 ИССЛЕДОВАНИЯ может быть увеличено. Для существующих гидроцилиндров среднее значение коэффициента KL = 0,58 (см. таблицу). Основными параметрами гидромеханизма крана-манипулятора являются углы его стрелы αmin и αmax и значения плеча гидроцилиндра в нижнем h1 и верхнем h2 положениях стрелы. На рис. 2 плечо h гидроцилиндра в горизонтальном положении стрелы показано в виде пунктирной окружности радиуса R = h, где h – максимальное значение плеча при горизонтальном положении стрелы. На примере крана-манипулятора разработана методика расчёта основных параметров гидромеханизмов, устанавливающая связь размерно-геометрических и силовых параметров стрелы. Для решения задачи предварительно определяется величина расчётного статического давления путём задания номинального давления p н гидросистемы и коэффициента динамичности Kд. Динамические нагрузки возникают в гидромеханизме грузоподъёмного крана в начале движения поршня и в момент его торможения (останова), т.е. при включении и выключении золотника распределителя гидроцилиндра стрелы [4]. В гидросистеме значение рабочего давления р не должно превышать величину номинального pн, которое равно сумме статического pст и динамического pд давлений [4], т.е. (5) Величину pст в гидросистеме можно рассчитать с использованием коэффициента динамичности: Приведём пример проектирования двух гидромеханизмов стрелы для кранаманипулятора на базе шасси автомобиля УРАЛ. Первый основной гидромеханизм 8 осуществляет привод первой секции стрелы (см. рис. 1), второй гидромеханизм 9 – привод второй секции (рис. 4). Предварительное определение плеча гидромеханизма по разработанной методике осуществляется по величине расчётного момента Mр: где М – грузовой момент крана; M(G) – момент от сил тяжести для конкретного вылета стрелы. Для максимального вылета и минимальной грузоподъёмности момент сил тяжести элементов стрелы (см. рис. 1) определяется по формуле: (7) где mi и li – значения массы и плеча центра масс элементов металлоконструкции стрелы. (6) Учитывая стационарный режим работы крана-манипулятора на дополнительных опорах (Kд.доп = 1,3 [2]), расчётное значение pст гидросистемы в приведённой таблице определялось по формуле (6), т.е. p ст = = p н/1,3 = 21,54 МПа. При соблюдении условия (5) предприятиеизготовитель гидроцилиндров и гидронасосов гарантирует ресурс и надёжную работу гидроагрегатов [3]. Усилие в гидроцилиндрах стрелы (см. таблицу) определяется по формуле: где D – диаметр поршня гидроцилиндра стрелы. Рис. 4. Расчётная схема проектирования гидромеханизма привода второй секции стрелы крана-манипулятора 43 ИССЛЕДОВАНИЯ Для крана-манипулятора (см. рис. 2) по формуле (7) определим расчётный момент первого гидромеханизма: Mр1 = 98,1 + 24,55 = = 122,65 кН·м. Плечо h гидроцилиндра определяется по формуле: (8) После составления таблицы методика расчёта позволяет выбрать гидроцилиндр, соответствующий необходимым требованиям. Расчёт параметров гидромеханизмов стрелы можно выполнять графоаналитическим методом с использованием пакетов прикладных программ для ПЭВМ «Компас» и AUTOCAD или аналитическим. Графоаналитический метод. Для гидро140 и 160 мм цилиндров диаметром D значения плеча h = r = 0,37 и 0,283 м (см. таблицу) соответственно. Задача проектирования гидромеханизма крана-манипулятора сводится к определению положения шарнира О1 крепления гидроцилиндра на поворотной колонне. Алгоритм расчёта координат т. О1 реализуется определением точки пересечением двух касательных M 1 B 1 и M 2 B 2 к окружности радиуса r из т. В, что обеспечивает в данном случае одинаковые величины Рис. 5. Кинематическая схема гидромеханизма стрелы кранаманипулятора 44 плеча и углов стрелы αmin и αmax в нижнем и верхнем положениях стрелы. Для гидроцилиндра D = 140 мм: Lmin = = 980 мм, Lmax = 1720 мм, тогда KL = 0,57 при ходе поршня S = 740 мм. Для гидроцилиндра D 160 мм, lс = 1,4 м, Lmin = 1654 мм, Lmax = = 1088 мм, а KL = 0,658 при S 566 мм. Таким образом, наиболее предпочтительным является второй вариант, имеющий меньший ход поршня. Для второго гидромеханизма (см. рис. 4), обеспечивающего движение второй секции стрелы относительно первой, режим работы оказывается более напряжённым в связи с большим значением относительного угла раскрытия, равного . Грузовой момент этого гидроцилиндра значительно меньше и определяется по формуле: где Qmin – минимальная грузоподъёмность при максимальном вылете стрелы; Lmax – максимальный вылет второй секции стрелы, равный расстоянию от грузового крюка до шарнира, соединяющего вторую секцию стрелы с первой. В данном случае (см. рис. 4) расчётный момент, определённый по формулам (9) и (10), Mр2 = 58,71 + 8,17 = 66,88 кН·м. Для выбора параметров гидромеханизма рассмотрим два варианта. Первый – гидроцилиндры диаметром 125 и 140 мм, которым соответствуют h = 0,253 и 0,202 м (см. таблицу). Для lс = 1,7 м и гидроцилиндра D = 0,125 м Lmin = 1070,3 мм, Lmax = = 2291,9 мм. Для них S = 1221,6 мм, а коэффициент KL = 0,467. Такое значение коэффициента KL является неприемлемым для реализации (см. таблицу). Второй вариант – гидроцилиндр D = 140 мм, при котором r = h = 0,202 м, lс = 1,7 м. По методике (см. рис. 3) определим: Lmin = = 1200,3 мм и Lmax = 2175,6 мм; S = 975,3 мм и KL = 0,552. Такие значения параметров гидромеханизма являются рациональными и могут быть рекомендованы к реализации. Аналитический метод, в отличие от предыдущего, не требует построения расчётных схем. На рис. 5 приведена кинематиче- ИССЛЕДОВАНИЯ ская расчётная схема поворота стрелы ОА в вертикальной плоскости (где Lс = OA – длина стрелы, м; lс – участок стрелы, определяющий положение шарнира гидроцилиндра на стреле в т. В, м; r1 = h1 и r2 = h2 – радиусы окружностей, численно равные плечу h гидроцилиндра в нижнем и верхнем положениях стрелы, м; αmin и αmax – предельные углы положения стрелы в вертикальной плоскости; Lmin и Lmax – минимальная и максимальная длина гидроцилиндра в предельных положениях стрелы, м; β1 и β2 – углы в прямоугольных треугольниках M1OB1 и M2OB2). В т. А может устанавливаться грузовой крюк для подъёма груза Q в вертикальной плоскости. Как правило, в т. А к стреле шарнирно присоединяется вторая секция стрелы, многократно увеличивающая рабочий вылет стрелы и высоту подъёма груза. Несмотря на кажущуюся простоту конструкции гидромеханизма привода стрелы крана-манипулятора, его режимы работы и силовые характеристики зависят от многих кинематических, силовых и динамических параметров, находящихся в сложном взаимодействии. Исходными конструктивными параметрами гидромеханизма являются Lс, αmin и αmax, lс, r1 и r2; а неизвестными величинами – Lmin и Lmax, S и др. Для аналитического решения задачи необходимо определить положение т. O1 шарнира крепления гидроцилиндра на поворотной колонне, удовлетворяющее всем рассмотренным параметрам. Положение т. O1 определяется двумя координатами (x01, y01) и является результатом пересечения касательных M1B1 и M2B2 к окружностям с радиусами r1 и r2 (см. рис. 5). Следовательно, для аналитического определения положения шарнира крепления гидроцилиндра в т. O1 следует записать уравнения для этих касательных и выполнить их совместное решение. Для реализации этого алгоритма разработана математическая модель, согласно которой координаты точек B1 и B2 крепления проушины штока гидроцилиндра для нижнего и верхнего предельных положений стрелы в системе координат Oxy можно рассчитать по формулам: Углы β1 и β2 определяются из прямоугольных треугольников: ; Значения длины отрезков-касательных M1B1 и M2B2 равны: Координаты точек M 1 и M 2 касания прямых с окружностями для нижнего и верхнего предельных положений стрелы равны: Уравнение прямой, проходящей через точки M1 и B1, имеет вид: (9) Уравнение прямой, проходящей через точки M2 и B2, имеет вид: (10) Уравнения (9) и (10) приводятся к виду: Решив уравнения (9) и (10), определим координаты т. O1: Значения Lmin и Lmax определяются как расстояния между соответствующими точками: Перемещение поршня в гидроцилиндре при подъёме стрелы из нижнего предельного 45 ИССЛЕДОВАНИЯ положения в верхнее определяется по формуле (3). Относительный параметр гидромеханизма, характеризующий его продольную устойчивость при выдвинутом штоке гидроцилиндра, определяется по формуле (4). Для примера выполним расчёт гидромеханизма (см. рис. 1) крана-манипулятора. Исходные данные: Lс = 3000 мм, αmin = 60º, α max = 45º, l с = 1400 мм, r 1 = 300 мм и r2 = 190 мм. Параметры гидромеханизма определены с помощью математической модели. Коэффициенты k 1 = –1,096 и k2 = 1,317; значения длин b1 = –445,1 мм и b 2 = –314,3 мм. Координаты т. O 1 : x 01 = –54,22 мм; y 01 = –385,69 мм. Значения Lmin = 1119,1 мм и Lmax = 1727 мм; S = 608 мм; коэффициент KL = 0,648. Гидромеханизм крана-манипулятора с выбранными параметрами является работоспособным. Список литературы 1. Строительные машины: справочник: в 2 т. Т. 1: Машины для строительства промышленных, гражданских сооружений и дорог / А.В. Раннев, В.Ф. Корелин, А.В. Жаворонков и др. / под общ. ред. Э.Н. Кузина. М.: Машиностроение, 1991. 496 с. 2. Рось Я.В. Автокраны с объёмным гидроприводом. Киев: Техника, 1978. 128 с. 3. Савин И.Ф. Гидравлический привод строительных машин. М.: Стройиздат, 1974. 240 с. 4. Бояркина И.В. Технологическая механика одноковшовых фронтальных погрузчиков: монография. Омск: СибАДИ, 2011. 336 с. V.N. Tarasov, I.V. Boyarkina, V.V. Degtar Calculation parameters gidromehanizmov crane on truck Conducted research and developed the technique and algorithm design for example gidromehanizmov boom crane that can be used in the general case when designing gidromehanizmov any machine that uses the power cylinders. The technique allows to link the geometric and force parameters and choose the rational design gidromehanizmov on the specified criteria. Keywords: crane, load, load moment, boom cylinder, design gidromehanizmov. CДM 46