ОПЫТ ПРИМЕНЕНИЯ ХОЛОДНОТВЕРДЕЮЩИХ СМЕСЕЙ НА

advertisement

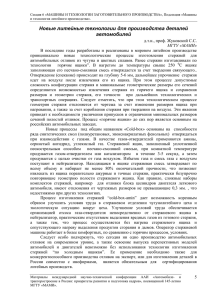

Вестник ДГТУ, 2009. Спец. выпуск УДК 620.22.: 669 В.Н. СМИРНОВ, В.С. БЕССАРАБОВ, Л.А. КОТОВА ОПЫТ ПРИМЕНЕНИЯ ХОЛОДНОТВЕРДЕЮЩИХ СМЕСЕЙ НА ОСНОВЕ АЛЮМОБОРФОСФАТНОГО СВЯЗУЮЩЕГО В статье рассмотрены параметры ХТС-процесса и внедрение в сталелитейном цехе отечественной ХТС на основе связующего «Фоскон-350». Ключевые слова: холоднотвердеющие смеси (ХТС), быстротвердеющие смеси, связующее «Фоскон-350» неорганического класса. Введение. Разработка холоднотвердеющих смесей (ХТС) – путь к созданию экономичной и эффективной технологии для изготовления литейных форм и стержней [1, 2]. Прототипом современных ХТС являются быстротвердеющие смеси, нашедшие широкое применение в 50-е годы прошлого столетия. Основа быстротвердеющих смесей - жидкое стекло, отверждаемое продувкой углекислым газом (СО2-процесс) или посредством тепловой обработки в сушильных агрегатах. Преимущество процесса быстротвердеющих смесей в сравнении с известными в то время технологиями – короткий цикл изготовления форм и стержней, низкая трудоемкость, сохранение экологии окружающей рабочей зоны, незначительные экономические затраты на организацию процесса. К недостаткам технологии можно отнести трудную выбиваемость форм и стержней, дорогостоящую мокрую регенерацию смеси. Более 20 лет на Новочеркасском электровозостроительном заводе (НЭВЗ) применяли разновидность быстротвердеющих смесей - наливные самотвердеющие смеси на основе жидкого стекла, органические наливные смеси (ОЖСС) на основе технических лигносульфонатов. Смеси имели ряд недостатков, так, наливные самотвердеющие смеси отличались затрудненной выбивкой, ОЖСС обладали низкой огнеупорностью и, кроме того, в качестве катализатора отверждения содержали вредный для здоровья шестивалентный хром. Современный ХТС-процесс, действующий в зарубежных и отечественных литейных цехах, развивается на основе применения связующих органического происхождения: фенолоформальдегидных, карбамидных, фурановых, карбамидно-фурановых смол. Связующие являются источником выделения формальдегида в атмосферу цеха, требуют затрат на создание эффективной вентиляции на рабочем месте и специальных условий хранения для исключения нарастания вязкости смолы; при деструкции в залитой форме выделяется азот, способствующий появлению газовой пористости в стальном литье. Отверждение смеси происходит при вводе в ее состав кислого катализатора. Активным катализатором ХТС на основе фурановых смол за рубежом являются n-толуолсульфокислота в виде водных или водно-спиртовых растоворов [3], активным катализатором карбамидно-фурановых смол является ортофосфорная кислота [4]. Исходя из анализа вышеизложенных параметров ХТС-процесса при организации участка производства стержней специалистами завода принято решение о внедрении в сталелитейном цехе НЭВЗа отечественной ХТС на основе связующего «Фоскон-350». 179 Технические науки. Часть I Характеристика связующего «Фоскон-350» и технологии процесса. Связующее «Фоскон-350» неорганического класса представляет собой раствор кислых фосфорнокислых солей бора и алюминия. Отверждение смеси происходит в результате взаимодействия связующего и порошкообразного катализатора. Химические превращения, протекающие в стержне, в форме происходят за счет дегидратации смеси с выделением большого количества тепла. В процессе отверждения в атмосферу цеха не выделяются вредные газы. Смесь хорошо выбивается. Отработанная смесь придает наполнительной смеси такие же свойства, как и свежие добавки, ухудшения физико-механических и технологических свойств не наблюдается. В течение трех лет в цехе осваивался процесс изготовления стержней: отрабатывались режимы смесеприготовления, поставщик корректировал свойства связующего, изучались живучесть и эксплуатационные свойства стержней в различных климатических условиях цеха и технология ремонта стержней, подбирался состав противопригарной краски, вносились изменения в литейную оснастку и технологию изготовления стержней. Стержни-представители, изготавливаемые по технологии «Фоскон» 180 Вестник ДГТУ, 2009. Спец. выпуск Опыт показал: технология «Фоскон» позволяет успешно изготавливать стержни высокого качества и точности, различной весогабаритной характеристики в условиях мелкосерийного, серийного производства. Отливки имеют четкую геометрию, чистую поверхность, без пригара. Характерные представители отработанной номенклатуры стержней, изготавливаемой по технологии «Фоскон», представлены на рисунке. Технология проста, не требует высокой квалификации персонала, соответствует требованиям промышленной безопасности и охране труда. Рабочее место оператора включает: шнековый смеситель непрерывного действия, вибростол, комплект оснастки на сменное задание, стержневые плиты-накопители и инструмент стерженщика. Состав бригады – два оператора. Транспортные операции осуществляются с применением мостового крана. Коэффициент загрузки оборудования достигает 0,80-0,85. Результаты внедрения ХТС. В настоящее время до 80% номенклатуры стержней стального литья переведено на изготовление по технологии ХТС «Фоскон». Эффективность от внедрения технологии составляет 813809 руб., рентабельность участка 42%. В связи с тем, что действующая технология производства форм на машинах мод.236 встряхивающего типа морально устарела, формы, изготовленные на данном оборудовании, имеют характерные дефекты: отбой, неравномерная плотность набивки, в 2009 году в цехе планируется 2-й этап реконструкции - организация участка производства крупных форм стального литья по технологии ХТС «Фоскон». Сочетание высокой геометрической точности стержней и форм позволит уменьшить припуски на механическую обработку литой заготовки, повысить эффективность механической обработки заготовки на высокоточном импортном оборудовании, снизить уровень дефектов по засорам и раковинам. Библиографический список 1. Лясс А.М. Главные направления прогресса технологических процессов изготовления стержней и форм / А.М.Лясс // Литейное производство. – 1975. - №3. – С.2-5. 2. Перцовский В.Н. Машины для приготовления самотвердеющих смесей: Реф.информ. / В.Н.Перцовский, В.Г.Кушнарев, В.С.Селянин // Литейное производство. – М.: НИИИНФОРМтяжмаш. – 1979. – С.21-26. 3. Евстифеев Е.Н. Малотоксичные смеси для изготовления стержней в нагреваемой и холодной оснастке. / Е.Н.Евстифеев / РГАСХМ. – Ростов н/Д, – 2005. – С.151. 4. Перцовский В.Н. Исходные материалы для самотвердеющих формовочных смесей с синтетическими смолами: Реф.информ. / В.Н.Перцовский, В.Г.Кушнарев // Литейное производство. – М.: НИИИНФОРМтяжмаш. – 1975. – С.19-21. Материал поступил в редакцию 29.05.09. 181 Технические науки. Часть I V.N.SMIRNOV, V.S.BESSARABOV, L.A.KOTOVA EXPERIENCE IN APPLICATION OF THE CHB BASED ON THE ALUMINOBORONPHOSPHATE BINDING The article describes the characteristics of the CHB (cold-hardening blends)-process and the introduction of the domestic CHB based on the aluminoboronphosphate binding 'Foskon-350' in the steel foundry. СМИРНОВ Владимир Николаевич (р.1949), главный металлург ООО «Производственная компания «НЭВЗ», доцент кафедры «Транспортное машиностроение» ДГТУ. Окончил РИСХМ в 1971 г. Область научных интересов: литейное производство, литейная форма и стержни. Имеет 4 научные статьи, 17 авторских свидетельств. БЕССАРАБОВ Виктор Семенович (р.1940), инженер-технолог ООО «Производственная компания «НЭВЗ». Окончил Новочеркасский электромеханический техникум в 1964 г. Область научных интересов - смесеприготовление. Имеет 12 публикаций. КОТОВА Людмила Алексеевна, начальник металлургического бюро отдела главного металлурга ООО «Производственная компания «НЭВЗ». Окончила Новочеркасский электромеханический техникум в 1984 г. Область научных интересов: литейное производство, металлургическое производство. jerebilovd.a.@newz.com 182