ПРОЦЕССЫ ФРИЗЕРОВАНИЯ СМЕСЕЙ МОРОЖЕНОГО

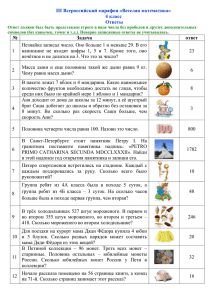

advertisement