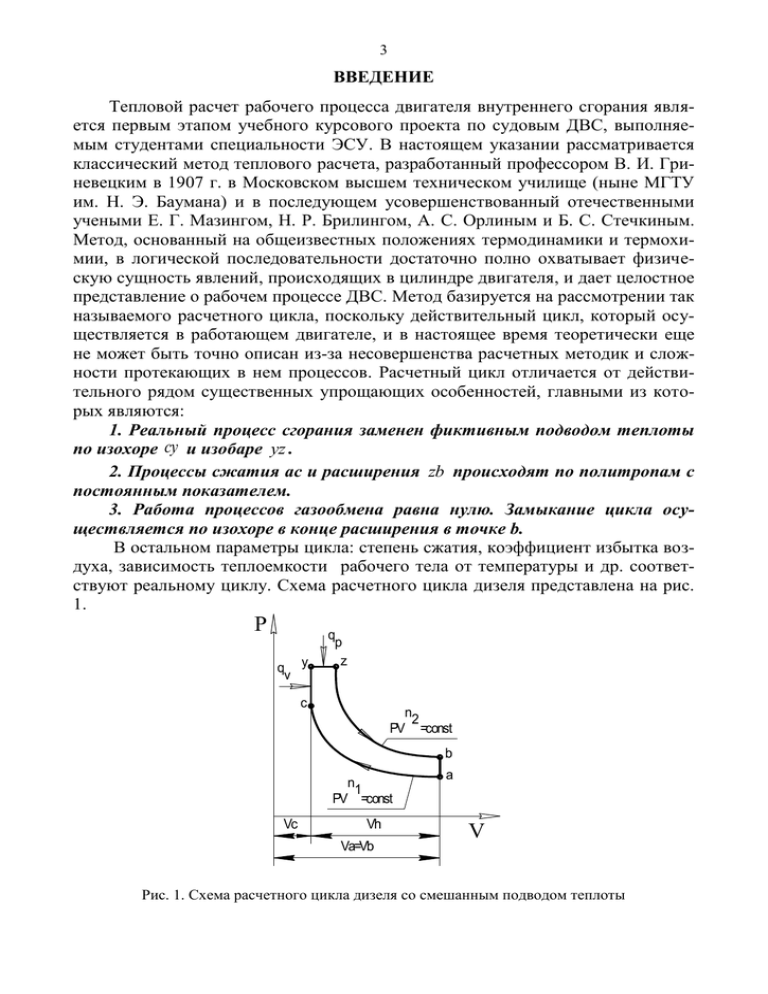

Тепловой расчет рабочего процесса двигателя внутреннего

advertisement