СОВРЕМЕННыЕ ТРЕБОВАНИЯ К КАМЕННыМ МАТЕРИАЛАМ

advertisement

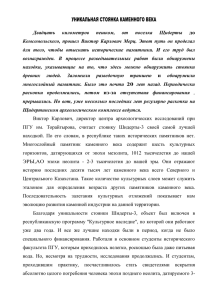

2 устройство дорожных одежд дорожная техника ‘09 Современные требования к каменным материалам для асфальтобетонных смесей в США Радовский Б. С., д. т. н., проф. (Internet Laboratories, Inc., США) Об авторе: Радовский Борис Самойлович окончил Киевский Автомобильно-дорожный институт (КАДИ) в 1961 г. В 1961 – 63 гг работал инженером Мостостроя № 1 на строительстве мостов через р. Днепр в Киеве. В 1964 – 66 гг — аспирант Союздорнии (Ленинградского филиала). С 1966 по 1986 г — научный сотрудник и заведующий лабораторией прочности и испытаний дорожных одежд Госдорнии (г. Киев). Кандидатскую (1966 г) и докторскую (1983 г) диссертации защитил в области механики дорожных одежд. В 1986 – 95 гг — профессор кафедры дорожно-строительных материалов и химии КАДИ. С 1996 года по настоящее время Б. С. Радовский живет и работает в США. Им опубликовано 220 печатных работ. Он является членом международной Ассоциации технологов битума и асфальтобетона (AAPT), членом международной Реологической ассоциации (SoR), в 2002 – 2005 гг избирался членом комитета Транспортно-исследовательского отдела Академии наук США по характеристикам битумных материалов. 7 4 Каменный материал обычно занимает в асфальтобетоне 75‑85 % объема, и на не‑ го приходится 90‑95 % массы смеси. От него в первую очередь зависит несущая спо‑ собность покрытия, его ровность и шероховатость. Ниже дан обзор современ‑ ных требований к свойствам каменных материалов асфальтового бетона со ссылка‑ ми на стандарты, используемые при определении показателей этих свойств. Стандарты ASTM и AASHTO В США нет общегосударственных, име‑ ющих силу закона, стандартов типа рос‑ сийских ГОСТ Р «Порошок минеральный для асфальтобетонных и органоминераль‑ ных смесей. Технические условия» или ГОСТ 12801‑98 «Материалы на основе органиче‑ ских вяжущих для дорожного и аэродром‑ ного строительства. Методы испытаний». Американские дорожные федеральные нормативы носят рекомендательный ха‑ рактер и обычно издаются Американской ассоциацией дорожных и транспортных представителей штатов (AASHTO, прежнее название — AASHO). Каждый штат имеет представителей в этой ассоциации, которая организует подготовку данного стандарта. В стандартах AASHTO описывается не один, а несколько различных методов проведе‑ ния испытаний смеси и ее компонентов. Так, если в Калифорнии пока проектируют состав смеси по методу Хвима, то местным инженерам не нужны стандарты, в которых излагается методика определения устойчи‑ вости смеси по Маршаллу. Последнее издание стандартов AASHTO по испытаниям дорожно-строительных ма‑ териалов Standard Specifications for Trans‑ portation and Methods of Sampling and Test‑ ing, 28th Edition, and Provisional Standards, 2008 выпущено в двух томах общим объе‑ мом 4272 страницы и стоит 800 долларов. В него включены и 39 временных стандар‑ тов, проходящих апробацию. Можно за‑ казать эти две книги стандартов на ком‑ пактном диске, что с доставкой и налогом на продажу обойдется в 960 долл. Стан‑ дарты AASHTO на СD следует установить на компьютере и активизировать через интернет, введя ключ, указанный на CD, т. е. с этим диском может работать только один пользователь. В США и других странах широко извест‑ ны стандарты Американского общества ис‑ пытаний и материалов (American Society for Testing and Materials) — ASTM. Это обще‑ ство, организованное в 1898 г. для разра‑ ботки требований к стали и другим мате‑ риалам применительно к нуждам быстро развивавшегося в США строительства же‑ лезных дорог, со временем стало междуна‑ родной добровольной организацией, охва‑ тывающей вопросы стандаризации метал‑ лов, нефтепродуктов, полимеров, красок, текстиля, электроприборов, электроники, медицинского оборудования, воды, охраны окружающей среды и в др. областях инже‑ дорожная техника ‘09 Их можно заказать на компактных дис‑ ках: том 04,03 — за 262 долл. и том 04.04 — за 154 долл. через интернет по адресу http://www.astm.org/BOOKSTORE/BOS/OR‑ DER_OPTIONS/0403.htm В отличие от стандартов AASHTO, каждый CD доступен нескольким пользователям. Стандарты AASHTO и ASTM связаны вза‑ имными ссылками и в значительной степе‑ ни дублируют друг друга. Но имеются и от‑ личия. Есть стандарты AASHTO по вопро‑ сам, которые не рассмотрены в публикаци‑ ях ASTM, и наоборот. Для полного счастья желательно иметь оба набора стандартов, но часто достаточно одного из них. Свойства пород Стандарт Американского общества испы‑ таний и материалов ASTM D8-02 дает поня‑ тию aggregate, эквивалентному как русско‑ му «каменный материал асфальтобетонной смеси», так и русскому «щебень», следую‑ щее определение: «зернистый материал с зернами, состоящими из минералов, та‑ кой, как песок, гравий, ракушечник, шлак или дробленый камень, используемый в со‑ четании с цементирующей средой для рас‑ творов и бетонов либо без цементирующей среды в слое основания или в балластном слое железнодорожного пути». Различа‑ ют природные и искусственные каменные материалы. К последним, например, отно‑ сят шлаковый щебень и керамзитовый ще‑ бень. Однако для асфальтобетонных смесей применяют в основном природные камен‑ ные материалы. Типичные для США свойства горных по‑ род, используемых для получения камен‑ ного материала асфальтобетонной смеси, характеризуются данными таблицы 1. Карьерный гравий обычно получают от‑ крытым способом без каких‑либо буров‑ зрывных работ. Гравием принято называть материал с частицами размером от 75 мм до 4,75 мм, а песком — от 4,75 до 0,075 мм. В горячих смесях в большинстве случаев применяют щебень мельче 37,5 мм. Щебень, как обычно, получают дроблением прочных горных пород, отделяя после этого частицы Таблица 1. Типичные свойства материнских горных пород Показатель Прочность при сжатии, МПа гранит известняк песчаник кварцит 35 – 460 18 – 190 35 – 140 110 – 310 Плотность1) 2,60 – 2,76 1,88 – 2,81 2,44 – 2,61 2,65 – 2,73 Абсорбция2), % по массе 0,07 – 0,30 0,50 – 24,0 2,0 – 12,0 0,10 – 2,0 Примечания: 1) В США принято характеризовать плотность строительных материалов безразмерной величиной G (specific gravity), равной отношению плотности данного материала к плотности воды, которая, как известно, равна 1г / см3. Так, если каменный материал имеет плотность 2,65 г / см3, то записывают Gsb=2,65 (индекс sb означает «stone bulk», т. е. масса зерна, деленная на его объем, включая объем микропор, имеющихся в камне). Соответственно, безразмерная плотность битума близка к Gb=1 (индекс b означает «binder» — вяжущее). Безразмерная форма выражения плотности позволяет избежать путаницы с метрическими и английскими единицами измерения массы и объема. 2) Величиной абсорбции вяжущего принято называть отношение массы вяжущего, абсорбированного каменным материалом, к массе этого каменного материала. Аналогично, величиной абсорбции воды называют отношение массы воды, абсорбированной каменным материалом, к массе этого каменного материала. Принято считать ориентировочно, что величина абсорбции битума составляет 50 – 75 % от величины абсорбции воды. Были, однако, работы, в которых утверждалось, что корреляция между этими показателями слабая. мельче 6 мм. Этот материал называют дро‑ бленым песком. В США песок часто подраз‑ деляют на крупный (2 – 0,475 мм) и мелкий (0,475 – 0,075 мм). Дробленый песок из известняка может быть подвергнут последующему измельче‑ нию до частиц мельче 0,6 мм для примене‑ ния в асфальтобетонной смеси в качестве минерального порошка. Как и в России, ми‑ неральным порошком (mineral filler) назы‑ вают каменный материал, по меньшей мере 70 % массы которого проходит через сито 0,075 мм. При этом по стандарту ASTM D242 через сито 1,18 мм должно проходить 100 %, а через сито 0,600 мм — от 97 до 100 % мас‑ сы минерального порошка. Впрочем, мине‑ ральный порошок получа‑ ют не только из известня‑ ка, а и из шлаков, каменной пыли и т. д., но требует‑ ся, чтобы его число пла‑ стичности, определяе‑ мое по методике, приня‑ той для грунтов, не превы‑ шало 4. Отметим, однако, что в 2007 г. началась ра‑ бота по пересмотру тре‑ бований к минеральному порошку. из 12 сит ASTM: 37,5, 25,0, 19,0, 12,5, 9,5, 4,75, 2,36, 1,18, 0,600, 0,300, 0,150 и 0,075 мм. Таким образом, максимальная крупность может принимать только дискретные значения 37,5, 25,0, 19,0 мм и т. д. При этом, по опре‑ делению стандарта ASTM D8-02, получает‑ ся, что достаточно одного зерна размером 26 мм в просеиваемой пробе, чтобы макси‑ мальная крупность каменного материала была 37,5 мм. А если все остальные зерна меньше 19 мм? Стандарт AASHTO MP-323 Американской Ассоциации дорожных и транспортных представителей штатов (AASHTO) устраня‑ ет эту неопределенность. В этом стандарте приведено два связанных определения: Крупность и гранулометрия составляющих 1) Максимальным размером зерен назы‑ вают размер отверстия стандартного сита на один размер больше номинального мак‑ симального размера зерен; 2) Номинальным максимальным размером зерен называют размер отверстия сита на один размер больше того первого сита, остаток на котором превышает 10 % общей массы пробы каменного материала. Например, допустим, что через сито с отверстием 37,5 мм прошло 98 % пробы, через 25 мм — 94 %, через 19 мм — 92 %, через 12,5 мм — 89 % и т. д. Первое сито с остатком более 10 % имеет диаметр 12,5 мм. Номиналь‑ ный максимальный размер зерен равен ди‑ аметру предыдущего стандартного сита — устройство дорожных одежд нерной деятельности. В настоящее время ASTM поддерживает свыше 12000 стандар‑ тов и публикует ежегодно книгу стандартов как на бумаге, так и в интернете. Полное издание 2008 г. включает 81 том и стоит почти 9000 долл. Но стандарты по дорожным вопросам помещены всего в двух томах: •• Vol. 04.03 Road and Paving Materi‑ als, Vehicle-Pavement Systems («Дорога и дорожно-строительные материалы. Си‑ стема автомобиль-дорога» — это 256 стан‑ дартов на 1342 страницах); •• Vol. 04.04 Roofing and Waterproofing and Bituminous Materials («Крыша, гидроизо‑ ляция и битумные материалы» — это 169 стандартов на 710 страницах). 2 ” Ключевыми показателями свойств каменного материала являются максимальная крупность и зерновой состав Ключевыми показателями свойств ка‑ менного материала являются максималь‑ ная крупность и зерновой состав. Определения понятия «максимальная крупность» в различных нормативных до‑ кументах существенно отличаются. Так, упо‑ минавшийся стандарт ASTM D8-02 называет максимальной крупностью каменного мате‑ риала «наименьшее отверстие сита, через которое проходит весь каменный матери‑ ал». Имеется в виду, конечно, стандартный набор сит, используемый при ситовом ана‑ лизе. В США используют стандартный набор 7 5 2 устройство дорожных одежд дорожная техника ‘09 Таблица 2. Требования к форме зерен каменного материала асфальтобетонной смеси и содержанию глинистых частиц Пористость неуплотненЧисло проездов Процент крупных зерен с Содержание зеного мелкого каменного осей с расчетной отколотой гранью, Песчаный экви- рен пластинчаматериала, % нагрузкой 80 кН не менее валент, % той и игловатой не менее по полосе При глубине При глубине При глубине При глубине не менее формы, % за 20 лет, (милслоя менее слоя более слоя менее слоя более не более лионы) 10см 10см 10см 10см <0,3 55/- -/- - - 40 - 0,3-3 75/- 50/- 40 40 40 10 45 45 50 10 10 10 3-10 85/80 60/45 40 10-30 95/90 80/75 45 40 >30 100/100 100/100 45 45 Примечание: Дробь типа 85/80 означает, что 85 % крупных зерен имеют одну отколотую грань, а 80 % – две и более отколотых грани. 19 мм. Максимальный размер — на один раз‑ мер больше номинального — 25 мм. В США считается, что толщина одного слоя асфальтобетона после уплотнения должна превышать максимальный размер зерен ми‑ нерального материала смеси в 2 – 2,5 раза либо номинальный максимальный размер зерен в 3 – 4 раза [1]. Зерновой состав каменного материа‑ ла экспериментально определяют сухим и влажным ситовым анализом. Обычно начинают с влажного просеивания, про‑ цедура которого описана в ASTM C 117 или в AASHTO T 11. Водой или водой с до‑ бавкой, улучшающей смачивание, промы‑ вают образец каменного материала. По‑ лученную суспензию сливают сквозь сито с отверстиями 0,075 мм и определяют вес сухого остатка. Сухое просеивание в со‑ ответствии со стандартами ASTM C 136 и AASHTO T 27 технически мало отличается от принятой в России процедуры. В США часто используют термины «круп‑ ная» и «мелкая» часть каменного материа‑ ла. По ASTM D8-02, крупной (coarse aggre‑ gate) принято называть ту часть каменного материала, которая полностью задержи‑ вается ситом с отверстиями 4,75 мм, а мел‑ кой (fine aggregate) — полностью прохо‑ дит сквозь это сито и остается на сите с отверстиями 0,075 мм. Частицы мельче 0,075 мм называют fines. Каменный мате‑ риал, по меньшей мере 70 % массы кото‑ рого проходит через сито 0,075 мм, как уже говорилось, является минеральным по‑ рошком (filler). Форма зерен Форма зерен влияет на удобоуклады‑ ваемость и уплотняемость смеси, а так‑ же на механические свойства асфальто‑ бетона. Угловатые частицы неправильной формы находятся во взаимном зацепле‑ нии в большей мере, чем округлые зер‑ на, что повышает сопротивление смеси образованию остаточных деформаций. Округлые частицы гравия и речного пе‑ ска приемлемы в смесях для тротуаров или парковочных площадок, где нет тя‑ желого движения. На дорогах же пред‑ почитают использовать смеси, содержа‑ щие каменные материалы, полученные дроблением горных пород, с зернами неправильной формы, имеющими шеро‑ ховатую поверхность («текстуру»). Зерна с шероховатой поверхностью прочнее связываются с битумом и способствуют увеличению трения при непосредствен‑ ном контакте друг с другом. Наиболее часто используют следующие показатели формы и текстуры зерен: Таблица 3. Примерные требования к каменному материалу для щебеночно-мастичного асфальтобетона Крупный каменный материал Содержание зерен пластинчатой и игловатой формы 3:1 Содержание зерен пластинчатой и игловатой формы 5:1 Износ в барабане Адсорбция Морозостойкость — потеря в весе за 5 циклов в растворе Na2SO4 Морозостойкость — потеря в весе за 5 циклов в растворе MgSO4 Процент зерен с одной отколотой гранью Процент зерен с двумя отколотыми гранями 7 6 Мелкий каменный материал макс. 20 % макс. 5 % макс. 30 % макс. 2 % макс. 15 % макс. 20 % 100 % мин. 90 % Влажность на пределе текучести, % Число пластичности 25 Меньше 1 (непластичен) Морозостойкость — потеря в весе за 5 циклов в растворе Na2SO4 макс. 15 % Морозостойкость — потеря в весе за 5 циклов в растворе MgSO4 макс. 20 % 1) Процент дробленых зерен в круп‑ ном каменном материале по стандарту ASTM D 5821‑01 (переутвержден в 2006 г.). Его часто называют показателем угловато‑ сти крупного каменного материала. 2) Содержание зерен пластинчатой и игло‑ ватой формы в крупном каменном матери‑ але по стандарту ASTM D 4791‑05. 3) Пористость неуплотненного мелкого каменного материала по ASTM C 1252‑98. Его часто называют показателем угловато‑ сти мелкого каменного материала. 4) Пористость неуплотненного крупного каменного материала по ASHTO T 326‑05. Как и первый показатель в этом перечне, его называют показателем угловатости крупного каменного материала. Отметим, что в ссылке на стандарт приве‑ денное после черточки двузначное число означает год, когда этот стандарт был вве‑ ден впервые или радикально переработан. Типичные значения этих показателей при‑ ведены в таблице 2 в соответствии с требо‑ ваниями метода Суперпейв. Рассмотрим каждый из показателей фор‑ мы. Первый из них — угловатость крупных зерен — определяют по стандарту ASTM D5821 методом, аналогичным российскому ГОСТ 8269.0‑97. Угловатость крупных зерен характеризуют процентом (по массе) частиц с одной или более отколотых граней. Счита‑ ется, что чем выше интенсивность движе‑ ния, тем больше таких зерен должно быть в смеси. По мнению экспертов, этот пока‑ затель свойств каменного материала явля‑ ется вторым по важности после зернового состава среди всех показателей его свойств в смысле влияния на поведение асфальто‑ бетона в эксплуатации. Относительно второго показателя за‑ метим, что пластинчатыми и игловатыми в США считаются крупные зерна, имеющие соотношение размеров более 5, а в России принято более осторожное соотношение 3. Иногда в США нормируют допустимое со‑ держание крупных зерен с соотношением размеров как свыше 5:1, так и 3:1. Пример можно видеть в таблице 3, где даны типич‑ ные требования к каменному материалу для ЩМА (по AASHTO MP 8). В шести штатах нормируют содержание зерен с соотноше‑ нием размеров свыше 3:1, а в одном — 4:1. Количество таких зерен выражают процен‑ том по массе, который не должен превышать 10 % для соотношения 5:1. В пяти штатах до‑ пускают максимум 20 % зерен с соотноше‑ нием размеров 3:1, хотя некоторые счита‑ ют допустимым до 40 %. Размеры измеряют с помощью шарнир‑ ного шаблона. К сожалению, процедура ис‑ пытаний по стандарту ASTM D4791 приводит к очень изменчивым результатам, особенно при небольшом количестве пластинчатых и игловатых зерен (коэффициент вариации примерно 25 % для одного и того же лабо‑ ранта и примерно 35 % для различных ла‑ бораторий). Поэтому сейчас размышляют дорожная техника ‘09 ” упаковка одинаковых шаров имеет пори‑ стость около 40 % . При разработке третьего показателя, нор‑ мированного в ASTM C 1252‑98, исходили из того, что пористость материала из не‑ шарообразных одинаковых частиц будет больше, чем для одинаковых шариков. По‑ этому чем больше пористость, тем больше в материале угловатых зерен. Для асфаль‑ тобетонной смеси же‑ лательно, чтобы мелкие зерна не были окатан‑ ными, чем больше пори‑ стость мелкого матери‑ ала в рыхлом состоянии (например, 45 % вместо 40 % в табл. 2), тем лучше. Методика проведения ис‑ пытаний мелкого мате‑ риала по ASTM C 1252‑98 простая. Промытый и вы‑ сушенный мелкий камен‑ ный материал с помощью воронки с определен‑ ной высоты насыпают в цилиндр извест‑ ного размера. Зная плотность материала частиц, после взвешивания наполненного цилиндра вычисляют пористость рыхлого мелкого каменного материала. Четвертый показатель основан на той же логике, что и третий, но предназначен для косвенной характеристики формы круп‑ ного каменного материала. Он предложен как альтернатива первому показателю, слу‑ жащему той же цели. Как и для мелкого ма‑ териала, нормируется минимальная пори‑ стость рыхлой упаковки крупного, напри‑ мер, пористость должна быть не менее 45 %. Видимо, трудоемкость определения четвер‑ того показателя меньше, чем первого. Признавая простоту этих косвенных по‑ казателей формы и текстуры, мы все же вы‑ скажем критические замечания. Косвенный показатель формы базируется на «аксио‑ ме»: шарообразные частицы упаковывают‑ ся плотнее, чем не шарообразные. Поэтому чем рыхлее зернистый материал, тем силь‑ нее отличается форма частиц от шароо‑ бразной — нежелательной для асфальто‑ бетонной смеси. Однако, эта «аксиома» была в 2004 г. опро‑ вергнута физиками из Принстонского уни‑ верситета П. Чайкиным и С. Торквато (Рис. 1) [4]. Они измерили объемную долю, занима‑ емую в 2- и 5‑литровом сосуде конфетами, имевшими форму сплющенных эллипсои‑ Строгого теоретического решения задачи о плотности б е с п о р я д оч н о й у п а ко в к и одинаковых шариков пока не получено (мельче 4,75 мм), а сосчитать число отколо‑ тых граней у мелких зерен трудно. Поэтому в качестве косвенного показателя формы мелких зерен выбрали пористость. При этом руководствовались примерно такими соображениями. Известно, что оди‑ наковые идеальные шарики, беспоря‑ дочно насыпанные в большой контейнер и утрамбованные в нем, обычно занимают около 64 % объема, а 36 % общего объема приходится на воздушные поры. Класси‑ ческим признан экспериментально полу‑ ченный результат [2], согласно которому объемная доля беспорядочно упакованных уплотненных твердых шариков составля‑ ет 0,6366, т. е. пористость 36,34 %. Строгого теоретического решения задачи о плотно‑ сти беспорядочной упаковки одинаковых шариков пока не получено. Для предель‑ но рыхлой же упаковки беспорядочно рас‑ положенных твердых шариков наиболее надежным полагают экспериментальный результат, полученный в работе [3], в со‑ ответствии с которым объемная доля ша‑ риков в рыхлом состоянии составляет 0,555, т. е. пористость 44,5 % . Правда, этот результат относится к отсутствию влия‑ ния гравитационных сил — шарики мед‑ ленно осаждали в жидкости, плотность ко‑ торой была чуть меньше плотности мате‑ риала шариков. В обычных условиях зем‑ ного тяготения рыхлая беспорядочная дов (как планета Земля, сплющенная на по‑ люсах). В этих опытах использовали два ви‑ да конфет с соотношением максимального и минимального размеров вдоль главных осей 1,93 и 1,88. В уплотненном состоянии на сами конфеты приходилось 68,5 % объе‑ ма сосуда, а на воздушные поры между ни‑ ми — остальные 31,5 %. Этот же опыт про‑ вели с шарикоподшипниками диаметром 3,175 мм. На шарикоподшипники приходи‑ лось 63,5 % объема, а на воздушные поры — 36,5 %, что близко к классическому резуль‑ тату работы [2]. Итак, оказалось, что эллип‑ соиды упаковываются плотнее шаров. После опыта сосуд с конфетами просве‑ тили на приборе магнитно-резонансной то‑ мографии, имеющемся в госпитале Прин‑ стонского университета, чтобы убедиться, что конфеты действительно расположены беспорядочно. Затем группа математиков и физиков смоделировала процесс беспоря‑ дочной упаковки эллипсоидов на компью‑ тере и для соотношения размеров эллип‑ соида 1,9 получилась плотность упаковки 0,70‑0,71, т. е. близкая к экспериментальной 0,685 с учетом влияния границ упаковки. Участники работы опубликовали статью [4] в самом престижном американском обще‑ научном журнале. устройство дорожных одежд о возможности изменения методики. Нет и полной ясности цели испытания. Хотя технологи асфальтобетона верят, что пло‑ ские и удлиненные зерна нежелательны, зерна идеально кубической формы тоже нежелательны. Третий показатель, как и первый из них, направлен на контроль формы зерен, но он относится к мелкому каменному материалу 2 Рис. 1. Определение плотности упаковки эллиптических зерен: а) Профессоры Павел Чайкин (слева) и Сол Торквато готовятся упаковывать конфеты m&m, подаренные компанией-производителем Mars Inc. (125 фунтов); б) Взвешивание 5-литрового сосуда, в котором поместилось 7500 беспорядочно расположенных шоколадных конфет с плотностью упаковки 0,685. После окончания эксперимента конфет П.М. Чайкина хватило сотрудникам кафедры физики по меньшей мере на 10 дней. Фотографии взяты с общедоступной интернет-страницы университета http://www.princeton.edu/pr/news/04/q1/img/Chaikin-Torquato/ 7 7 2 устройство дорожных одежд Здесь читатель вправе задать вопрос: а каково теоретическое значение плот‑ ности упаковки шаров и эллипсоидов и зачем принстонские физики-теоретики (рис. 1) ставят опыты с конфетами? Ответ простой: даже для беспорядочно располо‑ женных одинаковых твердых шариков пока не удалось получить теоретически строго‑ го решения задачи о плотности упаковки. А уж для эллипсоидов приходится рабо‑ тать с конфетами. Следовательно, косвенные методы оцен‑ ки угловатости крупного и мелкого ка‑ менного материала (показатели 3‑й и 4‑й) основаны на неправильном допущении. Более того, автор этого обзора полага‑ ет, что в данном случае косвенные мето‑ ды и не нужны. В настоящее время опти‑ ка, лазерная технология и компьютерная техника позволяют разработать прямые методы быстрого определения параме‑ тров формы и зернового состава камен‑ ных материалов. Так, имеются устройства, посылающие луч лазера на каменное зер‑ но и по отражению луча определяющие пространственные координаты точек по‑ верхности зерна с производительностью порядка миллиона точек в минуту [5]. Та‑ кая работа начата для цементобетонной смеси [5] и проводится сейчас для камен‑ ного материала асфальтобетонной смеси по проекту NCHRP 04‑34. Ее окончание на‑ мечено на 2009 г. Износостойкость и морозостойкость Основным методом оценки износо‑ стойкости щебня (toughness) остается испытание в лос-анджелесском барабане (ASTM C 131), известное с 1920‑х годов. Его используют 96 % дорожных лабораторий в США. Потеря в массе при износе во вра‑ щающемся барабане с металлическими шарами считается, как и в России, пока‑ зателем сопротивления крупнозернисто‑ го каменного материала истиранию и ме‑ ханическому разрушению при перевозке, укладке и в процессе службы дороги. Ти‑ пичные допустимые значения находятся в пределах 35‑45 %, иногда до 55 % . Впро‑ чем, для ЩМА предъявляется повышен‑ ное требование — не более 30 % (табл. 3), поскольку щебеночно-мастичный асфаль‑ тобетон содержит много крупного щебня и придается большое значение устойчи‑ вости каменного материала к разруше‑ нию в контактах зерен друг с другом. Ана‑ логичное испытание на приборе МикроДеваль (ASTM D 6928) позволяет умень‑ шить размер пробы каменного материала почти в 4 раза по сравнению с испытанием в лос-анджелесском барабане, и сам при‑ бор компактнее. Показатель морозостойкости (soundness) по ASTM C 88 рассматривается как инди‑ катор способности каменного материала противостоять физическому выветрива‑ нию и определяется как потеря в весе по‑ 7 8 дорожная техника ‘09 сле повторного погружения в насыщенный водный раствор сульфата натрия или сер‑ нокислого магния и последующего высу‑ шивания в печи. Раствор сульфата натрия предпочитают 66 % дорожных лабораторий, а 31 % — раствор сернокислого магния. Об‑ разец погружают в раствор на 16‑18 часов, недолго высушивают на воздухе, а затем помещают в печь для высушивания до по‑ стоянной массы. В зависимости от горной породы потери в весе после пяти таких ци‑ клов водонасыщения-высушивания норми‑ руют обычно в пределах 10‑20 % (см. при‑ мер в таблице 3 для ЩМА). Большинство агентств устанавливают 12 %. Наличие нежелательных примесей Нежелательными примесями считаются комки глины, частицы дерева, слюды и угля. Анализируют как крупный, так и мелкий ка‑ менный материал, из которого удалены ча‑ стицы мельче 0,075 мм. Разные организации нормируют содержание вредных примесей в зависимости от их вида в широком диа‑ пазоне от 0,2 до 10 %. Содержание частиц глинистой фрак‑ ции в каменном материале мельче 4,75 мм оценивают с помощью так называемого «песчаного эквивалента» (AASHTO T 176 или ASTM D 2419‑02). Эта методика была разработана Калифорнийским департа‑ ментом транспорта. Песчаный эквивалент границы песчаного слоя к общей высоте, выраженное в процентах, называют пес‑ чаным эквивалентом. Чем больше песча‑ ный эквивалент, тем меньше глинистых частиц в каменном материале. Обычно требуется песчаный эквивалент не ме‑ нее 40‑50 % . Метод определения песчаного эквива‑ лента имеет, на наш взгляд, два основных недостатка: 1) расположенные вблизи дна глинистые частицы суспензии оседают внизу, среди песчаных зерен, а не ввер‑ ху, и их наличие не учитывается; 2) мелкие продукты дробления каменного материа‑ ла типа «каменной пыли» медленно оседа‑ ют и оказываются в верхней части, среди частиц глинистой фракции, хотя «каменная пыль» не содержат глинистых минералов и потому не опасна для асфальтобетона — она не набухает в воде. Содержание частиц глинистой фракции в каменном материале оценивают косвен‑ но по числу пластичности фракции мель‑ че 0,425 мм, пользуясь для его определе‑ ния стандартной методикой, применяемой для грунтов (ASTM D 4318 и AASHTO T 89). Число пластичности грунта, как известно, представляет собой выраженную в про‑ центах разность между влажностью грун‑ та на границе текучести и его влажностью на границе пластичности (раскатывания). Как правило, чем больше число пластич‑ ности, тем больше в грунте (или в мелкой ” Наилучшим методом оценки содержания глинистых частиц в США считают метод — по расходу красителя — метиленового голубого (AASHT TP 57 – 01). Этот метод еще 30 лет назад применяли в СоюздорНИИ и его филиалах представляет собой показатель, характе‑ ризующий объемную долю зерен песча‑ ной фракции в грунте либо в мелкой части щебеночной смеси с учетом возможного увеличения объема грунта при набухании глинистой фракции. Он определяется ме‑ тодом осаждения в воде с добавкой хло‑ ристого кальция, глицерина и формальде‑ гида аналогично применяемому в России полевому методу Рутковского для оценки содержания в грунте песчаной, пылева‑ той и глинистой фракций. После взмучи‑ вания суспензии частиц каменного мате‑ риала в воде ее отстаивают в градуиро‑ ванном прозрачном цилиндре не дольше 20 мин. Первыми оседают более крупные зерна, и поэтому они находятся внизу. По‑ следними оседают мельчайшие глини‑ стые частицы, которые образуют верхний слой осадка. Отношение высоты верхней фракции каменного материала) содержит‑ ся глинистых частиц. Однако наилучшим методом оценки содержания глинистых частиц в США считают более точный метод — по расхо‑ ду красителя — метиленового голубого (AASHT TP 57‑01) . Этот метод еще 30 лет назад применяли в СоюздорНИИ и его филиалах и в ГосдорНИИ (Киев). В ГОСТ 8269.0‑97 на щебень и гравий для стро‑ ительных работ он был включен как фа‑ культативный. Его научная основа и ме‑ тодика проведения в России известны, и нет смысла на этом останавливать‑ ся. Недостатком этого метода для ши‑ рокого использования в США считает‑ ся значительный разброс результатов, что приемлемо в научных лаборатори‑ ях, но очень нежелательно в полевых условиях. дорожная техника ‘09 Прежде всего отметим, что плотность (массу единицы объема) строительных ма‑ териалов в США выражают безразмерной величиной G (specific gravity) — отношени‑ ем плотности данного материала к плотно‑ сти воды при 23 °С, равной 1г / см3. В сущно‑ сти, это относительная плотность. Так, от‑ носительная плотность углеродистой ста‑ ли — около 7,8. Технологи асфальтобетона в США при‑ меняют 3 показателя плотности каменно‑ го материала, отличающиеся индексами. Используемые в современной дорожной литературе обозначения имеют два индек‑ са. Первый из них означает объект, к кото‑ рому обозначение относится: b — binder (вяжущее), s — stone (камень — каменный материал), m — mix (смесь), а второй — характеризует характер показателя: a — apparent (кажущийся), b — bulk («взятый гуртом», объемный), e — effective (эффек‑ тивный), m — maximum (максимальный). В соответствии с этим, для каменного ма‑ териала имеется 3 показателя, обозначае‑ мые Gsa, Gsb и Gse. Кажущаяся относительная плотность Gsa равна массе сухого каменного зерна (высушенного до постоянного веса), де‑ ленной на его объем, включающий объем замкнутых внутренних пор камня (рис. 2А). Но в этот объем не входят внешние по‑ ры или капилляры, которые становятся заполненными водой после 24‑часово‑ го водонасыщения. Объемная относи‑ тельная плотность Gsb равна массе сухого зерна, деленной на весь его объем, вклю‑ чая как объем замкнутых внутренних пор камня, так и объем пор, которые заполня‑ ются водой после 24‑часового водонасы‑ щения (рис. 2Б). Эффективная относитель‑ ная плотность Gse равна массе сухого зер‑ на, деленной на его объем, включающий объем замкнутых внутренних пор камня и ту часть объема водопроницаемых пор, в которые не проникает битум (рис. 2В). 2 а) Очевидно, что Gsb≤Gse≤Gsa . Плотности Gsb и Gsa могут характеризовать как отдель‑ ные фракции каменного материала, так и весь каменный материал в среднем. Эф‑ фективная же относительная плотность Gse используется только как осредненная для всего комбинированного каменно‑ го материала асфальтобетонной смеси. Все три показателя плотности относят‑ ся к каменному материалу как таковому. При их определении не учитываются по‑ ры между зернами каменного материа‑ ла, часть которых заполнена битумом, а часть — воздухом. Оборудование и методика определе‑ ния объемной относительной плотности G sb и кажущейся относительной плот‑ ности Gsa крупного каменного материа‑ ла (крупнее 4,75 мм) описаны в стандар‑ тах ASTM C 127 и AASHTO T 85, а мелко‑ го (от 4,75 до 0,075 мм) — в ASTM C 128 и AASHTO T 84. Процедура определения эффективной относительной плотности Gse комбинированного каменного мате‑ риала, в сущности, является частью ла‑ бораторных работ по подбору состава смеси. В частности, данные, полученные при определении максимально возмож‑ ной плотности асфальтобетонной смеси G mm , равной отношению массы неуплот‑ ненной смеси к ее объему (по стандар‑ ту ASTM D2041), используют для расче‑ та G se . Этот важный показатель нужен для определения оптимального содер‑ жания вяжущего и воздушной пористо‑ сти уплотненной смеси. Поры, имеющиеся в зернах каменно‑ го материала и выходящие на поверх‑ ность этих зерен, могут абсорбировать битум — поглощать его внутрь. Абсор‑ бированный битум становится неэффек‑ тивным для склеивания зерен друг с дру‑ гом, поскольку он находится внутри зерен (рис. 2В). Величиной абсорбции вяжуще‑ го Pba принято называть отношение мас‑ сы вяжущего, абсорбированного камен‑ ным материалом, к массе этого камен‑ ного материала. Показатель абсорбции б) битума крупным каменным материалом определяют в соответствии с ASTM C 127 и AASHTO T 85, а мелкого — по ASTM C 128 и AASHTO T 84. Показатель абсорбции выражают в про‑ центах по массе каменного материала. Его определяют по формуле (1) где Gb — плотность вяжущего, отнесенная к плотности воды, равной 1 г / см3. Эффективное же содержание битума в смеси в процентах от ее массы равно раз‑ ности его общего количества и его абсор‑ бированной части Pbe = Pb − Pba Ps 100 (2) где Pb — содержание вяжущего по мас‑ се смеси, %; Ps — содержание каменного материала по массе смеси, %. Именно эф‑ фективный битум склеивает зерна между собой (рис. 2Г). устройство дорожных одежд Три показателя плотности и абсорбция каменного материала Например, при средней объемной плот‑ ности каменного материала Gsb = 2,703, его эффективной плотности Gse = 2,761 и плотно‑ сти вяжущего Gb = 1,030 показатель абсорб‑ ции битума каменным материалом по фор‑ муле (1) равен 2 1 1 Pba = − ×1,030 = 0,8% 2,703 2,761 Если теперь содержание вяжущего в сме‑ си по массе каменного материала состав‑ ляет 5,6 %, то его содержание по массе всей смеси равно Pb = 5,6 / (100+5,6) = 5,3 %, а со‑ держание каменного материала — осталь‑ ные Ps = 94,7 % от массы смеси. Тогда по фор‑ муле (2) получается такое эффективное со‑ держание битума: Pbe = 5,3 – (0,8×94,7)/100 = 4,54 % Следовательно, хотя по весу в смеси имеется 5,30 % вяжущего, но из них толь‑ ко 4,54 % склеивают зерна друг с другом. в) г) 3 7 4 1 6 5 Рис. 2. Показатели плотности каменного материала асфальтобетона: а) к определению кажущейся относительной плотности Gsa: 1 — каменное зерно; 2 — замкнутые непроницаемые для битума и воды поры внутри камня, объем которых всегда считается частью каменного материала; б) к определению объемной относительной плотности Gsb : 3 — водопроницаемые поры, объем которых считается частью объема каменного материала при вычислении его средней плотности Gsb; в) к определению эффективной относительной плотности Gse и абсорбции: 4 — поры, проницаемые для битума, т. е. абсорбирующие битум; 5 — абсорбированный битум; 6 — часть водопроницаемых пор, не заполненная битумом; объем этих пор считается частью объема каменного материала при вычислении его эффективной плотности Gse; г) к понятию об эффективном битуме: 7 — эффективный битум. 7 9 2 устройство дорожных одежд Остальные 0,76 % находятся в порах зерен (рис. 2), т. е. 14 % битума «пропадают» как вя‑ жущее вещество. Поэтому естественным является стремле‑ ние применять каменные материалы с невы‑ сокой абсорбцией. В ряде случаев ее нор‑ мируют. Так, для щебеночно-мастичного асфальтобетона показатель абсорбции ка‑ менного материала не должен превышать 2 % (таблица 3). Тем не менее, некоторые материалы с высоким показателем абсорб‑ ции используют в асфальтобетонных сме‑ сях, если они имеют более важные преи‑ мущества, например, легкий керамзито‑ вый щебень, гранулированный шлаковый щебень и т. п. Минеральный порошок Как уже говорилось, в США различа‑ ют крупную (крупнее 4,75 мм) и мелкую (от 4,75 мм до 0,075 мм) часть каменного материала. Третьей его составляющей яв‑ ляется минеральный порошок с частица‑ ми мельче 0,075 мм. Он может присутство‑ вать в материале как продукт дробления горной породы либо дополнительно вво‑ диться в смесь как самостоятельный ком‑ понент. ASTM D 242 устанавливает, что ми‑ неральный порошок должен представлять собой тонко измельченную горную поро‑ ду («каменную пыль») либо молотый шлак («шлаковую пыль»), гашеную известь, ги‑ дравлический цемент, золу уноса тепло‑ вых электростанций или другие им подоб‑ ные минеральные материалы, не содержа‑ щие органических включений и имеющие число пластичности не более 4. Наиболее многообещающим считается применение в качестве минерального порошка гаше‑ ной извести. Требования к зерновому со‑ ставу минерального порошка четко ого‑ ворены (табл. 4). Стандарт ASTM D 242‑04 на минераль‑ ный порошок занимает всего одну стра‑ ницу. Никаких дополнительных требо‑ ваний, кроме зернового состава (табл. 4) и числа пластичности в нем не име‑ ется. В европейских стандартах к мине‑ ральному порошку предъявлено боль‑ ше требований, чем в американских (в Европе максимальный размер частиц фракции минерального порошка при‑ нят 0,063 мм). Так, в стандарте EN 13043, принятом Европейским комитетом по стандарти‑ зации в 2002 г., и в стандарте Бельгии SB250 (2006 г.) требования к минераль‑ Таблица 4. Требования к зерновому составу минерального порошка Сито 1,18 мм (No. 16) 0,60 мм (No. 30) 0,30 мм (No.50) 0,075 мм (No. 200) 8 0 Прошло сквозь сито в процентах по массе 100 97-100 95-100 70-100 дорожная техника ‘09 ному порошку представлены в виде трех групп («семейств»): геометрические, фи‑ зические и химические. Имеются, напри‑ мер, такие показатели свойств, как поте‑ ря массы после прокаливания, средняя плотность материала частиц, плотность рых лой упаковки частиц в керосине, удельная поверхность. Нормирована пористость по Ригдену (т. е. объем пор рыхлой упаковки минерального порош‑ ка; поместившийся в них битум считается связанным, а остальной — свободным), изменение температуры размягчения би‑ тума после определенной добавки мине‑ рального порошка (35 % по объему сме‑ си с битумом стандартной пенетрации), растворимость в воде, содержание гли‑ нистых частиц и др. Строгий читатель может выразить неу‑ довольствие тем, что в обзоре, посвящен‑ ном требованиям к каменному материа‑ лу в США, анализируются нормы других стран и некоторые проводимые там ис‑ следования. Однако в разработке амери‑ канских нормативов зачастую участвуют иностранцы, результаты исследований публикуются совместно, и их трудно раз‑ граничить. Американский стандарт на минераль‑ ный порошок сейчас перерабатывает‑ ся. Нельзя не упомянуть здесь о том, что в США нормируется соотношение со‑ держаний частиц мельче 0,075 мм и биту‑ ма — так называемое dust-to-binder ratio («пыле-битумное отношение»), т. е. отно‑ шение массовой доли частиц фракции ми‑ нерального порошка mf к массовой доле битума mb в смеси. Дело в том, что с вве‑ дением минерального порошка жесткость асфальтобетона существенно возрастает. Степень повышения жесткости (модуля) асфальтобетона зависит от минералогиче‑ ского состава частиц порошка, его зерно‑ вого состава, формы зерен и их текстуры. Например, уловленная фильтрами пыль асфальтобетонных заводов, добавляемая в качестве минерального порошка, может ухудшить сцепление битума со щебнем, если частицы этой пыли содержат гли‑ нистые минералы. Обычно с добавлени‑ ем минерального порошка оптимальное содержание битума снижается. Но если минерального порошка слишком много, пористость минеральной части асфаль‑ тобетона становится чрезмерно малой и остается недостаточно свободного про‑ странства для битума. Средняя толщина битумной пленки получается слишком ма‑ лой, и считается, что это приводит к сни‑ жению долговечности покрытия. Кроме того, при большом содержании минераль‑ ного порошка смесь получается хрупкой при зимних температурах. Поэтому обычно отношение (масса ча‑ стиц мельче 0,075 мм) / (масса битума) нор‑ мируется в пределах от 0,6 до 1,2. Таких пределов придерживаются, например, в Калифорнии, Миннесоте, Южной Каро‑ лине. Но, скажем, в штате Вашингтон эти пределы равны 0,6 – 1,6; в Небраске при‑ нимают 0,7 – 1,7. По стандарту AASHTO M 323 (Superpave Volumetric Mix Design) раз‑ решается принимать 0,8 – 1,6, но это отно‑ сится к соотношению (масса частиц мель‑ че 0,075 мм) / (масса эффективного биту‑ ма), т. е. учитывается только битум вне пор зерна — тот, что склеивает частицы друг с другом. Особым случаем является ЩМА. В щебеночно-мастичных смесях со‑ держится много крупного каменного ма‑ териала (типично 70 – 8 0 %), мало мелко‑ го каменного материала, много битума (свыше 6 %) и много минерального по‑ рошка (7 – 11 %). В этих смесях минераль‑ ный порошок оказывает большое влия‑ ние на уплотняемость и водопроницае‑ мость асфальтобетона. Мы видим, что нормируемые пре ‑ делы отношения (масса частиц мельче 0,075 мм) / (масса битума) довольно широ‑ ки и неясно, как они зависят от свойств ми‑ нерального порошка и битума. К тому же, имеются свидетельства плохой совмести‑ мости определенных минеральных порош‑ ков с некоторыми поверхностно-активными веществами, вводимыми для улучшения сцепления битума с камнем, и с отдельны‑ ми битумами, модифицированными добав‑ кой полимера. «Двойственная» роль минерального порошка В США общепринято представление о двойственной роли минерального по‑ рошка в асфальтобетоне. Оно появилось после опубликования в 1907 г. книги К. Ри‑ чардсона [6]. Считается, что минеральный порошок можно рассматривать как ком‑ понент каменного материала, заполняю‑ щий промежутки между более крупными частицами, т. е. создающий более плотную их упаковку. С другой стороны, минераль‑ ный порошок и битум совместно образу‑ ют однородную смесь («мастику»), кото‑ рая может рассматриваться как вяжущее, склеивающее зерна песка и щебня, и в этом смысле минеральный порошок может счи‑ таться заменителем части битума. Заметим, что такая же двойственная трактовка ро‑ ли минерального порошка была принята в России со времен П. В. Сахарова, сфор‑ мулировавшего эту точку зрения одновре‑ менно с Ричардсоном и назвавшего смесь битума с минеральным порошком «асфаль‑ товяжущим» [7]. Наверное, 100 лет назад такое двой‑ ственное представление было приемле‑ мым, однако по сегодняшним критериям оно кажется недостаточно глубоким. Оно не объясняет причин сильного влияния ми‑ нерального порошка на свойства битума и не дает никакой количественной оцен‑ ки этого влияния. Что же касается двой‑ ственности роли минерального порош‑ ка, то у автора возникает некоторое по‑ дорожная техника ‘09 Смесь битума и минерального порошка Как только что говорилось, эту смесь в России принято называть асфальтовя‑ жущим веществом со времен П. В. Са‑ харова, который считал, что в сущно‑ сти она и является вяжущим в асфаль‑ тобетоне. В США ее называют мастикой (mastic). В России же под битумной масти‑ кой подразумевают смесь, используемую для наклеивания материалов на различ‑ ные поверхности, для кровельных и ги‑ дроизоляционных работ, обмазки трубо‑ проводов и т. д., а под асфальтовой ма‑ стикой — смесь высоковязкого битума, минерального порошка и песка. Мы ни‑ же будем для удобства придерживать‑ ся американской терминологии и назы‑ вать мастикой смесь битума и минераль‑ ного порошка. После введения минерального порош‑ ка в битум и их перемешивания оказы‑ вается, что вязкость и модуль упругости мастики существенно выше вязкости би‑ тума, а термочувствительность — ниже. Для объяснения влияния каменного мате‑ риала на свойства мастики использовали различные подходы. В начале 1950‑х в ХАДИ И. М. Борщ [8], видимо, по аналогии с грунтоведением, предложил считать, что на контакте биту‑ ма с зернами каменного материала обра‑ зуются адсорбционно-сольватные оболоч‑ ки. В пределах толщины оболочки битум, как предполагалось, имеет повышенную вязкость по сравнению с тем же биту‑ мом в отсутствие каменного материала. В дальнейшем стали говорить об «ориен‑ тированном» слое битума, «полярные» ас‑ фальтены которого подобно дипольным молекулам воды «ориентируются» у по‑ верхности зерна под влиянием «межмо‑ лекулярных сил минерального материа‑ ла» ( [9], с. 267). С удалением от поверх‑ ности контакта этот эффект ослабевает, и свойства битума на большом расстоя‑ нии от нее не отличаются от свойств би‑ тума без каменного материала. Таким об‑ разом, как в грунте существует прочно связанная вода, рыхло связанная вода и свободная вода, так и в асфальтобето‑ не имеется переход от ориентированно‑ го битума к свободному. Разумеется, пря‑ мые доказательства этой гипотезы было трудно получить. В учебниках же по дорожностроительным материалам эта гипотеза впоследствии излагалась как общеприня‑ тая истина. Она детализирована следую‑ щим образом: 1) толщина адсорбционносольватных оболочек достигает 3 – 8 ми‑ крометров ( [9], с. 256); 2) действие межмо‑ лекулярных сил минерального материала «распространяется на несколько сотен и даже тысяч ангстрем» ( [9], с. 267) (При‑ мечание: т. е. всего‑то на 0,01 – 0,1 микро‑ метра вместо 3 – 8 микрометров); 3) в ори‑ ентированном слое битума имеются 3 зоны: твердообразная, граничащая с по‑ верхностью камня и насыщенная асфаль‑ тенами и имеющая толщину порядка до‑ лей микрометра, затем структурирован‑ ная зона толщиной до 2 микрометров и диффузная — переходная зона толщи‑ ной до 3 – 6 микрометров ( [9], с. 267). Да‑ лее говорится уже не о физическом, а даже о химическом взаимодействии битума с каменным материалом, «которое при‑ водит к образованию на границе раздела фаз новых химических соединений» ([9], с. 267), и выписывается уравнение химиче‑ ской реакции между известняком и биту‑ мом с образованием кальциевых мыл ([9], с. 268). Автору обзора не удалось озна‑ комиться с доказательствами этих поло‑ жений, хотя они и включены в учебники для инженеров. Такой определенности зарубежные ис‑ следователи в своих работах пока не по‑ лучили. В 1937 г. Р. Тракслер [10] нашел, что относительная вязкость мастики, r η =η m /η b , равная отношению ее вязко‑ сти ηm к вязкости битума ηb, на котором она приготовлена, увеличивается по ме‑ ре повышения объемной концентрации минерального порошка cf, но rη не зависит от материала порошка. Он пришел к вы‑ воду, что «армирующее» влияние порош‑ ка на битум зависит от крупности и зер‑ нового состава порошка. Но ведь тог‑ да получается, что никаких сольватных оболочек битума вокруг зерен порошка не существует. Позднее установили, что существенную роль играет геометрическая нерегуляр‑ ность поверхности зерен минерально‑ го порошка, а среди физико-химических аспектов взаимодействия битума и мине‑ рального порошка наиболее важной явля‑ ется адсорбция [11, 12]. Считается, однако, что одной адсорбцией объяснить «арми‑ рующее» влияние минерального порош‑ ка на битум не удается [11 – 14]. Оказалось, что даже гашеная известь, считающаяся самым активным минеральным порош‑ ком, адсорбирует лишь около 5 % битума из имеющегося в мастике [15]. Утвержде‑ ние же о химической реакции между ми‑ неральным порошком из тонкомолотой горной породы и битумом в литературе на английском языке автору пока не встре‑ чалось, хотя осторожные предположения изредка высказывались. устройство дорожных одежд дозрение по аналогии с представлением о двойственной корпускулярно-волновой природе света. Физики считают, что свет одновременно является частицей и вол‑ ной. Свет характеризуют такими волновы‑ ми величинами, как частота и длина вол‑ ны, но непонятно, волны чего: силы тока, напряжения, напряженности магнитного поля? Вместе с тем, считают, что свет од‑ новременно является частицей, но непо‑ нятно, как он проходит через вакуум (на‑ пример, через космическое пространство), где НЕТ частиц. Между тем, физики уме‑ ют описывать распространение света ма‑ тематически. Автору, однако, непонятно, что такое свет (он предполагает, что физи‑ кам это тоже не вполне ясно), и упомина‑ ние о его двойственной природе ему ка‑ жется свидетельством неясности. В вакуу‑ ме нет никакого материального носителя, по определению. Но скорость света в пу‑ стоте всем известна: 300 000 км / сек. Автор думает, что о двойственности приходится говорить, когда суть дела неясна. Вернемся, однако, к минеральному по‑ рошку. Определение минерального по‑ рошка как каменного материала (в основ‑ ном) мельче именно 0,075 мм связано, по‑видимому, с историей. В 1901 г. Ф. Уор‑ рен (F. J. Warren) отправил патентную заяв‑ ку на покрытие из асфальтобетонной сме‑ си, содержащей дробленый каменный ма‑ териал. В заявке он указал, что каменный материал должен содержать от 50 до 80 % частиц крупнее 0,63 мм и мельче 75 мм, а «мельчайшего порошка» в нее нужно до‑ бавлять от 1 до 3 % . При этом под «мель‑ чайшим порошком» понимались частицы, прошедшее сквозь сито с 200 отверстия‑ ми на площади в один квадратный дюйм (поэтому его называют ситом номер 200) диаметром 0,075 мм. Сейчас мы его назы‑ ваем минеральным порошком. Если бы Ф. Уоррен воспользовался си‑ том номер 30 с отверстием 0,60 мм и на‑ звал бы более мелкие частицы «мель‑ чайшим порошком», то, может быть, мы сегодня считали бы минеральным по‑ рошком фракцию мельче 0,60 мм и рас‑ суждали бы об ее «особой» двойственной роли. А если бы он назвал мельчайшими частицы мельче 1,18 мм? Тогда бы мы счи‑ тали, что в том числе и песок является од‑ новременно частью каменного материала и частью «асфальтовяжущего» вещества. Так мы можем дойти до крупного щебня и прийти к парадоксу, что «асфальтовя‑ жущим» веществом является вся смесь, но тогда непонятно, какие же зерна она склеивает между собой. 2 Может быть, каменный материал — просто наполнитель битума? Не зря ведь минеральный порошок по‑английски называется filler — напол‑ нитель? Если добавить твердые частицы в вязкую жидкость, то вязкость получив‑ шейся «мастики» будет больше вязкости жидкости без частиц. Если добавить твер‑ дые частицы (наполнитель) в более мяг‑ кий упругий материал (например, рези‑ ну), то модуль наполненной резины будет больше. Если добавить твердые частицы в полимер, то модуль наполненного поли‑ мера будет больше, чем ненаполненного, даже при полном отсутствии какого‑либо взаимодействия между ними (кроме сце‑ пления). 8 1 2 устройство дорожных одежд дорожная техника ‘09 Начнем с вязкости мастики. По формуле Эйнштейна, относительная вязкость rη=ηm / ηb = 1+kE · cf (3) где rη — относительная вязкость масти‑ ки; cf — объемная концентрация частиц, т. е. доля объема, занимаемая частицами мине‑ рального порошка в мастике; ηb — вязкость битума без частиц; ηm — вязкость мастики; kE — коэффициент Эйнштейна, для шароо‑ бразных частиц =2,5. А. Эйнштейн вывел формулу (3) для «раз‑ бав ленной» сис темы, предположив, что расстояние до ближайших соседних частиц очень большое (по сравнению с их диаметром) и можно пренебречь влиянием соседей на течение жидкости вблизи рассматриваемой частицы. По‑ этому эта формула справедлива толь‑ ко для малых концентраций порядка c f <0,05, а при более высоких она занижает относительную вязкость. При более вы‑ соких концентрациях хорошо себя заре‑ комендовала полуэмпирическая форму‑ ла Кригера-Догерти (4) лем, т. е. заменяет часть битума гораздо бо‑ лее твердыми частицами, то ожидается по‑ вышение вязкости и модуля в 1,8 – 3 раза. В американской литературе по техноло‑ гии асфальтобетона для краткости отно‑ шение вязкости или модуля мастики к та‑ ковым у битума называют коэффициентом армирования. Сравним порядок этих величин коэф‑ фициента армирования с эксперимента‑ ми В. А. Золотарева [16, с. 61], который из‑ * * мерил модули мастики |Gm | и битума |G | b при температуре 0 °С и частоте нагруже‑ ния 0,5 Гц. Для чистого битума был полу‑ чен модуль |Gb* | =74 МПа, для мастики со‑ става mf / mb =1,78 (т. е. при cf ≈0,40) измерен |G*m | =141 МПа; для состава mf / mb =2,40 (т. е. | =250 МПа. В пер‑ при cf ≈0,48) измерен |G*m вом случае модуль мастики в 1,9 раза боль‑ ше модуля битума, а во втором случае — в 3,4 раза. Аналогичные результаты получи‑ ли авторы [17] при температуре 25 °С и ча‑ стоте 7 рад / c для минеральных порошков из кварцита и кальцита: при cf =0,5 модуль мастики |G*m | превышал модуль битума не бо‑ лее чем в 4 раза. Но самым сильным аргументом против существования химического взаимодей‑ ствия между каменным материалом и би‑ тумом мне представляются результаты сотрудников нефтяной компании Nynas (рис. 3) [18]. Они взяли 3 минеральных по‑ рошка практически одинакового зерново‑ го состава и с почти одинаковой удельной поверхностью, но с разным минералогиче‑ ским составом: кварц, риолит и туфовый ри‑ олит. Первый из них был из кислой горной породы (водородный показатель рН=6,6), а два других — из основной (рН=9,4 и 9,1), и они должны были бы по‑разному взаимо‑ действовать с битумом. Образцы мастик с добавками этих порош‑ ков приготовили на четырех различных би‑ тумах с примерно одинаковой пенетрацией (180 – 214 децимиллиметров) и температурой размягчения (38 – 40 °C) с содержанием ас‑ фальтенов от 14 до 21 %. Сначала пригото‑ вили образцы двенадцати составов с оди‑ наковой концентрацией каждого из трех минеральных порошков cf =0,30. Опыты на динамическом сдвиговом ре‑ ометре проводили при разных частотах, изменяя температуру с шагом 5 °C так, чтобы охватить интервал, в котором мо‑ дуль битума |G*b | меняется от 100 до 1×10 8 Па. Температуру, однако, задавали ме‑ нее 55 °C, чтобы оставаться в пределах области линейной связи между напря‑ жениями и деформациями. Все получен‑ ные значения модуля мастик для c f =0,30 в которой cf max — максимальная плот‑ ность упаковки частиц в жидкости (ча‑ сто подбирается по экспериментальным данным). Эти же формулы применимы не только для вязкости, но и для оценки относитель‑ ного модуля сдвига, равного отношению абсолютных величин комплексных моду‑ лей мастики |G*m| и битума |G*b| при той же температуре и длительности нагружения, * * то есть rG =|Gm |/|G | ≈ rη. Нам понадобится b только очевидная связь массовых долей минерального порошка mf и битума mb в мастике с объемной концентрацией ми‑ нерального порошка (5) Во сколько раз добавка минерального порошка может увеличить модуль масти‑ ки по сравнению с модулем битума, если он является просто наполнителем? Как уже го‑ ворилось, в США отношение (масса частиц мельче 0,075 мм) / (масса битума) нормиру‑ ется в пределах от 0,6 до 1,2, т. е. mf / mb на‑ ходится в пределах 0,6 – 1,2. Если плотность камня больше плотности битума пример‑ но в Gf / Gb =2,6 раза, то по формуле (5) по‑ лучается, что в США концентрация мине‑ рального порошка в битуме нормируется в пределах cf = 0,19 – 0,32. Тогда по формуле (4) при kE=2,5 и cf max =0,63 получим, что ожи‑ даемое повышение вязкости и модуля ма‑ стики по сравнению с битумом составляет r=1,8 – 3. Другими словами, если минераль‑ ный порошок является просто наполните‑ 8 2 Рис. 3 Модуль мастики и битума для трех разных минеральных порошков и четырех разных битумов [18]: по оси абсцисс — абсолютная величина комплексного модуля битума, Па; по оси ординат — модуль мастики в паскалях; — нижняя группа точек — мастики из трех минеральных порошков на четырех битумах при концентрации порошка 30 %; — средняя группа точек — мастики из первого минерального порошка на четырех битумах при концентрации порошка 45 %; — верхняя группа точек — мастики из трех минеральных порошков на четырех битумах при концентрации порошка 55 %. дорожная техника ‘09 Уже упоминалось о том, что в США идет работа над новыми требованиями к ми‑ неральным порошкам для асфальтобето‑ на и новыми методами их испытания. Кон‑ тракт на эту работу был заключен с кафе‑ дрой гражданских инженеров университета штата Висконсин. Работой руководит Х. Ба‑ хия, и предложения по новому стандарту должны быть подготовлены в 2010 г. На ри‑ сунке 4 представлены некоторые резуль‑ таты испытаний, опубликованные группой Хуссейна Бахия в последнем выпуске жур‑ нала Ассоциации технологов асфальтобе‑ тона за 2008 г. Видно, что гранитный и известняковый минеральный порошок оказали одина‑ ковый армирующий эффект для мастики на битуме марки PG 70‑22. При их объем‑ ной концентрации 50 % модуль мастики | G*m | был в 5,62 раза больше модуля биту‑ ма. Однако армирующее влияние обоих порошков на битум марки PG 58‑28 го‑ раздо больше: модуль увеличился в 27 раз после перемешивания с гранитным порошком и в 48 раз — с известняковым. Поскольку битум PG 58‑28 предназначен для более прохладного лета и суровой зи‑ мы, он мог содержать легкие компонен‑ ты, которые абсорбировали поры зерен минерального порошка, и это усилило ар‑ мирующий эффект. Следовательно, арми‑ рующее влияние минерального порошка зависит от свойств битума. Говоря об армирующем воздействии одного и того же порошка на разные биту‑ мы, нужно непременно упомянуть о влия‑ нии температуры. Показано [20], что при‑ сутствие частиц минерального порошка 50 48,01 PG 70-22 PG 58-28 40 30 27,54 20 10 16,85 9,61 3,99 5,62 2,88 5,62 0 25% гранит 50% гранит 25% известняк 50% известняк Рис. 4. Влияние вида минерального порошка и свойств битума на модуль мастики [19]: по вертикали отложено отношение модуля мастики к модулю битума при температуре 28 °С для двух битумов и двух минеральных порошков при двух значениях концентрации порошка — 25 и 50 % по объему; красный цвет соответствует битуму марки PG 70-22 по Суперпейву, синий цвет — битуму марки PG 58-28 (в данном случае — гашеной извести) силь‑ но влияет на поведение мастики при вы‑ сокой температуре, а при низкой его вли‑ яние ослабляется — заметно сказывается только увеличение концентрации порош‑ ка, т. е. эффект наполнителя. Нанотехнология… на АБЗ Нанотехнология — модный термин. Поисковик Google выдает более 12 мил‑ лионов ссылок на слово nanotechnology. Нанотехнология имеет дело с объекта‑ ми размером 1 – 100 нанометров (1 на‑ нометр=10 ‑9 м) в электронике и медици‑ не. При работе с объектами такого мало‑ го размера проявляются эффекты меж‑ молекулярных взаимодействий такие, как Ван-дер-Ваальсовы силы. Некоторые бактерии имеют длину порядка 100 нано‑ метров. Для нас важно, что примерно та‑ кую же длину имеют содержащиеся в би‑ туме асфальтены (порядка 10 нанометров) и их мицеллы (примерно до 100 наноме‑ тров) [20]. Для сравнения, размер молеку‑ лы воды — около 0,3 нанометра. Нанотех‑ нология — молодая область, но она уже входят в нашу жизнь. Например, при из‑ готовлении матрицы для производства DVD-дисков используются нанотехнологи‑ ческие методы. Не исключено, что в бли‑ жайшие годы мы можем стать свидетеля‑ ми (а лучше — участниками) внедрения нанотехнологий в производство асфаль‑ тобетонных смесей. Проводившиеся в течение многих лет опыты свидетельствовали, что влияние размера частиц минерального порошка на вязкость и модуль мастики невелико по сравнению с влиянием объемной до‑ ли. Аналогичный результат был получен во многих работах по наполненным поли‑ мерам: концентрация наполнителя гораз‑ до важнее размера его частиц. Обратим, однако, внимание, что в опы‑ тах с мастиками, как правило, исполь‑ зовали обычные минеральные порош‑ ки, гранулометрический состав которых таков, что медианный размер зерна со‑ ставляет 10 – 5 0 мкм, т. е. примерно по‑ ловина массы порошка состоит из зе‑ рен мельче D med =10000 – 50000 нано‑ метров. Для сравнения — ординарный портландцемент имеет порядок D med =10 мкм=10000 нанометров. Удельная поверхность применяемых минераль‑ ных порошков имеет порядок 0,1 – 1 м 2 / г. А что, если испытать во много раз более мелкий порошок? В 2008 г. опубликована статья [22] фран‑ цузских исследователей, которые попро‑ бовали сделать это. Они испытали мастики из битума и шести различных минераль‑ ных порошков. Один из них представлял собой тонкий кремнеземный порошок (95 % SiO2), состоявший из частиц диаме‑ тром 0,1 – 0 ,5 мкм. Средний их диаметр был равен 0,2 мкм=200 нанометров, т. е. устройство дорожных одежд показаны точками, образующими густой «туман», укладывающийся на вообража‑ емой нижней прямой (рис. 3). Средняя «прямая» состоит из точек, отвечающих концентрации c f =0,45 кварцевого мине‑ рального порошка в четырех битумах, а верхняя «прямая» — концентрации c f =0,55 всех порошков во всех битумах (те же 12 составов мастик, что и первая прямая, но при более высоком содержа‑ нии порошка). При концентрации c f =0,30 модуль ма‑ стики в 3 – 5 раз больше модуля битума (рис. 3), при c f =0,45 — в 7 – 20 раз и при c f =0,55 — в 14 – 70 раз, причем коэффи‑ циент армирования тем больше, чем вы‑ ше температура мастики (или чем ниже частота нагружения). Авторы [18] сделали весьма однознач‑ ный вывод: повышение модуля мастики за‑ висит только от объемной доли минераль‑ ного порошка и не зависит ни от его типа, ни от нефтяного сырья, из которого полу‑ чен битум. Другими словами, можно гово‑ рить о физическом, но никак не о химиче‑ ском взаимодействии между каменным ма‑ териалом и битумом. Однако вывод сотрудников Nynas [18], что армирующий эффект зависит не только от объемной доли минерального по‑ рошка, по‑видимому, все‑таки слиш‑ ком жесткий. В частности, оказалось, что при равных объемных долях порош‑ ка этот эффект зависит от некоторых фи‑ зических свойств пары каменный мате‑ риал — битум, а для любых свойств этой пары армирующий эффект сильно зави‑ сит от крупности частиц. 2 8 3 2 устройство дорожных одежд дорожная техника ‘09 Отношение модуля мастики к модулю битума, rG порошок был примерно в 50 – 100 раз мельче портландцемента, а удельная по‑ верхность этого минерального порошка была 23 м 2 / г. Оказалось, что при низких температу‑ рах (или при кратковременных нагруз‑ ках) модуль мастики, как и обычно, в не‑ сколько раз (в 2 – 4 раза) был больше моду‑ ля битума, но при высоких температурах (или при длительном действии нагрузки) модуль мастики был выше модуля битума в 100 раз (рис. 5). Пр и те м п е р ат у р е 10 ° C и час то те 10 -5 Гц армирующий эффект тонкого по‑ рошка кремнезема был почти в 20 раз больше, чем у традиционного известня‑ кового минерального порошка (левая часть графика). Повышение температу‑ ры мастики (или битума) на 10 °C влияет на модуль примерно так же, как умень‑ шение частоты нагружения в 100 раз. Из этого следует, что при 50 °C и часто‑ те 0,1 Гц (как при медленном движении грузового автомобиля летом) армиру‑ ющий эффект тонкого порошка крем‑ незема будет в 20 раз больше, чем у из‑ вестнякового. С другой стороны, при температуре 10 °C и частоте более 100 Гц (правая часть графи‑ ка) армирующий эффект тонкого порошка кремнезема почти не отличается от тра‑ диционных порошков. Из этого следует, что при частоте порядка 1 Гц и темпера‑ туре около –10 °C и ниже (т. е. зимой и вес‑ ной при обычных скоростях движения) применение тонкого порошка кремнезе‑ ма не приведет к чрезмерной хрупкости асфальтобетона. Выходит, тонкодисперсный минераль‑ ный порошок с диаметром частиц порядка 100 нанометров может дать возможность уменьшить глубину колеи на асфальто‑ бетонном покрытии, не повышая опас‑ ности образования поперечных темпе‑ ратурных трещин зимой. Практическое значение такого результата трудно пе‑ 100 O40LSW100µ30 O49S30 O40D30 Мало отличаются при очень большой частоте и/или низкой температуре 10 } 2 10-7 10-5 10-3 10-1 101 103 105 107 Частота, Гц Рис. 5. Тонко измельченный кремнезем очень сильно повышает модуль мастики при высокой температуре и мало влияет при низкой [22]: A. Испытания на кручение образцов трех мастик в виде полого цилиндра (наружный диаметр 105 мм, высота 40 мм, толщина стенки 5 мм), проведенные при десяти разных температурах (от -25 до 80 °С) и при шести частотах (от 0,03 до 10Гц), скомбинированы в виде единой кривой для базовой температуры 10°С. По оси ординат отложено соотношение абсолютных величин комплексного модуля мастики и битума rG= |G*m | / |G*b | Б. Все три мастики приготовлены на окисленном битуме О40 при концентрации минерального порошка 30 % по объему: u — минеральный порошок из известняка с зернами мельче 100 мкм и удельной поверхностью 0,29 м2 / г; s — минеральный порошок из диорита с зернами мельче 100 мкм и удельной поверхностью 0,31 м2 / г; l — минеральный порошок из микрокремнезема с зернами диаметром 0,1 – 0,5 мкм и удельной поверхностью 23 м2 / г. 8 4 реоценить. Разумеется, нужны дальней‑ шие исследования, должны быть разра‑ ботаны технологии и рассмотрены эко‑ номические аспекты. Имеется резонный вопрос: почему ар‑ мирующий эффект так резко повышается для порошка из частиц размером порядка 100 нанометров? Авторы статьи [22] пока не попытались этого объяснить. Вопрос, непростой и рамки обзора не позволяют на нем останавливаться. Однако главное я коротко скажу: нетрудно показать, что для концентрации 30 % при среднем раз‑ мере зерен порядка 100 нанометров сред‑ нее расстояние между ними в мастике (в свету) будет порядка 10-20 нанометров, т.е. порядка размера асфальтенов биту‑ ма. Поэтому можно предполагать, что уже при этой концентрации создаются большие агломераты из зерен порошка, «склеенных» между собой. В этом, навер‑ ное, и заключается причина того, что на‑ ночастицы «сработали». Разумеется, эта гипотеза требует экспериментального доказательства. Как тут не процитировать Клиффорда Ричардсона, написавшего о минеральном порошке 100 лет назад: «The character of the filler or finely ground inorganic matter which enters into composi‑ tion of the mineral aggregate of an asphalt surface has been shown in the preceding chapter to be a matter of very considerable importance. Impalpably fine mineral matter of various kinds can be satisfactory used, but it should be as fine as possible… The intelli‑ gent use of filler in asphalt surface mixture demands further careful consideration from a physical point of view…» («Свойства минерального порошка или тонкомолотого неорганического ма‑ териала, который вводится в состав ка‑ менного материала асфальтобетонного покрытия, как было показано в преды‑ дущей главе, имеют очень большое зна‑ чение. Измельченный до невозможно‑ сти ощутить пальцами на ощупь, мине‑ ральный материал разных видов может быть успешно использован, но он дол‑ жен быть настолько мелким, насколько это возможно… Разумное использова‑ ние минерального порошка в асфаль‑ тобетонной смеси требует тщательного рассмотрения с физической точки зре‑ ния…» ( [6], стр. 92).) Книга [6] была опубликована в 1907 г., а ста‑ тья [22] — в 2008 г. Получается, что за столе‑ тие мы не узнали о минеральном порошке ничего принципиально нового? В данном обзоре преднамеренно опу‑ щены требования к зерновому составу минерального материала асфальтобе‑ тонной смеси, которому автор плани‑ рует посвятить отдельный обзор. После свойств битума зерновой состав по пра‑ ву считают самым важным фактором, определяющим поведение покрытия в эксплуатации. дорожная техника ‘09 1. Asphalt Handbook. Manual Series No. 4 (MS-4), 7th Edition, 2007, pp. 1‑788. 2. G. D. Scott and D. M. Kilgour (1969). The density of random close packing of spheres, Brit. J. Appl. Phys. (J. Phys. D) 2, 863‑866. 3. G. Y. Onoda and E. G. Liniger (1990) Ran‑ dom loose packing of uniform spheres and the dilatancy onset. Physical Review Letters 64, 2727‑2730. 4. A. Donev, I. Cisse, D. Sachs, E. Variano, F. Stillinger, R. Connelly, S. Torquato, P. Chai‑ kin. Improving the density of jammed disor‑ dered packings using ellipsoids. SCIENCE, V. 303, 2004, pp. 990‑993. 5. E. J. Garboczi, G. S. Cheok, W. C. Stone. Us‑ ing LADAR to characterize the 3‑D shape of aggregates. Preliminary results. Cement and Concrete Research, 36 (2006) 1072‑1075. 6. Clifford Richardson. The Modern Asphalt Pavement. New York: J. Wiley and Sons, 1907. 7. П. В. Сахаров. О битуминозном (асфаль‑ товом) бетоне. Известия Русского общества испытания материалов. 1914, N. 1, c. 74. 8. И. М. Борщ. Лесс как минеральный по‑ рошок для асфальтового бетона. Авторе‑ ферат кандидатской диссертации. Харь‑ ков, 1952, 25с. 9. И. М. Грушко, И. В. Королев, И. М. Борщ, Г. М. Мищенко. Дорожно-строительные материалы. Учебник для автомобильно- дорожных институтов. М. Транспорт, 1983, 383с. 10. Traxler, R. N., The evaluation of mineral powders as fillers for asphalt. Proc. Assoc. As‑ phalt Paving Technologists, 1937, 8, 60‑67 11. Tunnicliff, D. G. A Review of Mineral Fill‑ er. Proc., Association of Asphalt Paving Tech‑ nologists, Vol. 31, 1962, pp. 118‑150. 12. Anderson, D. A., and W. H. Goetz. Me‑ chanical Behavior and Reinforcement of Min‑ eral Filler-Asphalt Mixtures. Proc., Associa‑ tion of Asphalt Paving Technologists, Vol. 42, 1973, pp. 37‑66. 13. Craus, J., Ishai, I. and Sides, A. (1978) Some physico-chemical aspects of the ef‑ fect and the roles of the filler in bituminous paving mixtures. Proc. Assoc. Asphalt Paving Technologists 47, pp. 558‑588. 14. Buttlar, W. G., Bozkurt, D., Al-Khateeb, G. G., and Waldhoff, A. S. (1999) Understand‑ ing asphalt mastic behavior through micro‑ mechanics. Transportation Research Record 1681 pp. 157‑169, Washington, DC. 15. 10. Little, D. N. and Petersen, J. C. (2005) Unique effects of hydrated lime filler on the performance-related properties of asphalt cements: physical and chemical interactions revisited. J. Mater. Civ. Eng., ASCE 17:2, pp. 207‑218 16. Золотарев В. А. Долговечнос ть дорожных асфальтобетонов. — Харьков: Высш. шк., 1977, 114с. 17. D. A. Anderson, H. U. Bahia, and R. Dongre, «Rheological Properties of Mineral Filler — As‑ phalt Mastics and its Importance to Pavement Performance». American Society for Testing and Materials, STP 1147, 1992, 131‑153. 18. Soenen, H., and W. Teugels. Rheologi‑ cal Investigation on Binder-Filler Interactions. Proc., Eurobitume Workshop, Luxembourg, Belgium, 1999, paper No 102. 19. A. Faheem, H. Wen, L. Stephenson, and H. Bahia (2008) Effect of Mineral Filler on Dam‑ age Resistance Characteristics of Asphalt Bind‑ ers. J. Assoc. Asphalt Paving Technologists 77, pp. 885‑907. 20. Lesueur, D., and D. N. Little. Effect of Hydrated Lime on Rheology, Fracture, and Aging of Bitumen. Transportation Research Record 1661, Washington, D. C., 1999, pp. 93‑105. 21. Yen, T. F., & Chilingarian, G. V. (Eds.) (1994). Asphaltenes and Asphalt 1 (pp. 95‑110). Am‑ sterdam: Elsevier Science; Yen, T. F. Asphaltic Material. In Encyclopedia of Polymer Science and Engineering, Supplementary Volume, 2nd ed. (J. I. Kroschwit, ed.), John Wiley and Sons, New York, 1989, pp. 1‑10. 22. Delaporte, B., H. Di Benedetto, P. Chav‑ erot, and G. Gauthier. Effect of ultrafine par‑ ticles on linear viscoelastic of mastics and asphalt concretes. Transportation Research Record 2051, Washington, D. C., 2008, pp. 41‑48. устройство дорожных одежд ЛИТЕРАТУРА 2 8 5