Управление риском в бурении

advertisement

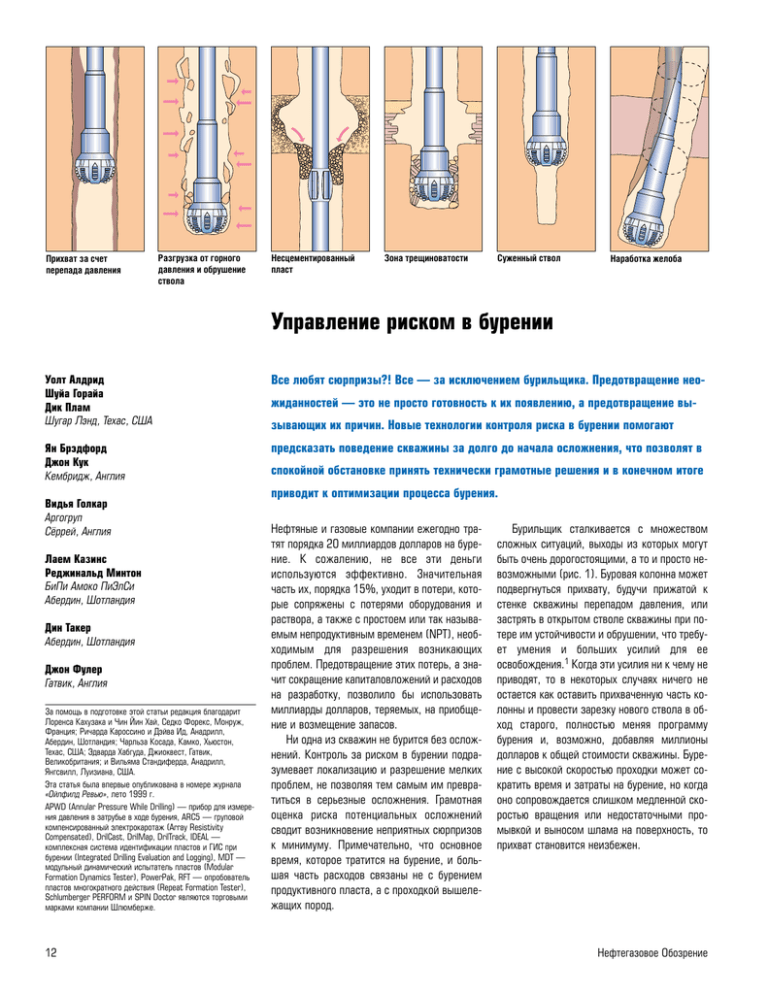

Прихват за счет перепада давления Разгрузка от горного давления и обрушение ствола Несцементированный пласт Зона трещиноватости Суженный ствол Наработка желоба Управление риском в бурении Уолт Алдрид Шуйа Горайа Дик Плам Шугар Лэнд, Техас, США Все любят сюрпризы?! Все — за исключением бурильщика. Предотвращение нео- Ян Брэдфорд Джон Кук Кембридж, Англия предсказать поведение скважины за долго до начала осложнения, что позволят в Видья Голкар Аргогруп Сёррей, Англия Лаем Казинс Реджинальд Минтон БиПи Амоко ПиЭлСи Абердин, Шотландия Дин Такер Абердин, Шотландия Джон Фулер Гатвик, Англия За помощь в подготовке этой статьи редакция благодарит Лоренса Кахузака и Чин Йин Хай, Седко Форекс, Монруж, Франция; Ричарда Кароссино и Дэйва Ид, Анадрилл, Абердин, Шотландия; Чарльза Косада, Камко, Хьюстон, Техас, США; Эдварда Хабгуда, Джиоквест, Гатвик, Великобритания; и Вильяма Стандиферда, Анадрилл, Янгсвилл, Луизиана, США. Эта статья была впервые опубликована в номере журнала «Ойлфилд Ревью», лето 1999 г. APWD (Annular Pressure While Drilling) — прибор для измерения давления в затрубье в ходе бурения, ARC5 — груповой компенсированный электрокаротаж (Array Resistivity Compensated), DrilCast, DrilMap, DrilTrack, IDEAL — комплексная система идентификации пластов и ГИС при бурении (Integrated Drilling Evaluation and Logging), MDT — модульный динамический испытатель пластов (Modular Formation Dynamics Tester), PowerPak, RFT — опробователь пластов многократного действия (Repeat Formation Tester), Schlumberger PERFORM и SPIN Doctor являются торговыми марками компании Шлюмберже. 12 жиданностей — это не просто готовность к их появлению, а предотвращение вызывающих их причин. Новые технологии контроля риска в бурении помогают спокойной обстановке принять технически грамотные решения и в конечном итоге приводит к оптимизации процесса бурения. Нефтяные и газовые компании ежегодно тратят порядка 20 миллиардов долларов на бурение. К сожалению, не все эти деньги используются эффективно. Значительная часть их, порядка 15%, уходит в потери, которые сопряжены с потерями оборудования и раствора, а также с простоем или так называемым непродуктивным временем (NPT), необходимым для разрешения возникающих проблем. Предотвращение этих потерь, а значит сокращение капиталовложений и расходов на разработку, позволило бы использовать миллиарды долларов, теряемых, на приобщение и возмещение запасов. Ни одна из скважин не бурится без осложнений. Контроль за риском в бурении подразумевает локализацию и разрешение мелких проблем, не позволяя тем самым им превратиться в серьезные осложнения. Грамотная оценка риска потенциальных осложнений сводит возникновение неприятных сюрпризов к минимуму. Примечательно, что основное время, которое тратится на бурение, и большая часть расходов связаны не с бурением продуктивного пласта, а с проходкой вышележащих пород. Бурильщик сталкивается с множеством сложных ситуаций, выходы из которых могут быть очень дорогостоящими, а то и просто невозможными (рис. 1). Буровая колонна может подвергнуться прихвату, будучи прижатой к стенке скважины перепадом давления, или застрять в открытом стволе скважины при потере им устойчивости и обрушении, что требует умения и больших усилий для ее освобождения.1 Когда эти усилия ни к чему не приводят, то в некоторых случаях ничего не остается как оставить прихваченную часть колонны и провести зарезку нового ствола в обход старого, полностью меняя программу бурения и, возможно, добавляя миллионы долларов к общей стоимости скважины. Бурение с высокой скоростью проходки может сократить время и затраты на бурение, но когда оно сопровождается слишком медленной скоростью вращения или недостаточными промывкой и выносом шлама на поверхность, то прихват становится неизбежен. Нефтегазовое Обозрение Разбухающая порода Выдавливание пластичной породы Сдавливание обсадной колонны Сложная геометрия скважины Заклинивание посторонними предметами Заклинивание остатками цемента Вибрация колонны Плохая промывка скважины Рис 1. Типичные осложнения при бурении. Разломы и трещины в разбуриваемой породе приводят к потерям бурового раствора.2 Чересчур высокое давление раствора на забое может разорвать породу и вызвать потерю циркуляции. Слишком легкий раствор не позволяет подавлять газопроявления из пластов с высоким давлением, создавая тем самым опасность возникновения выбросов. Вибрация буровой колонны может ослабить или повредить трубы и забойное оборудование, а также повредить ствол скважины. Некоторые из этих проблем, даже если они и не полностью приостанавливают бурение, могут привести к осложнениям при последующем каротаже, заканчивании и освоении скважины. Принятие решений по устранению этих проблем является сложным процессом, требующим учета многих факторов. К примеру, утяжеление раствора с целью повышения устойчивости скважины на одном из интервалов может повлечь за собой разрыв другого вышележащего пласта. Решение подобных проблем обычно зависит от конкретной скважины или месторождения. Весна 2001 Для успешного бурения необходимы разработка детального плана работ, его постоянное обновление при поступлении новой информации и поддержание персонала, участвующего в его реализации, в курсе событий. План должен включать в себя порядок выполнения работ при благоприятном стечении обстоятельств, а также методы выхода из осложнений, которые могут возникнуть. При наличии необходимой подготовки, хорошо отработанного процесса бурения, необходимой информации и средств ее интерпретации успешное бурение станет рутинным процессом. Исторические факты В течении последних двадцати лет нефтегазовая отрасль стала ареной выдающихся технических достижений в бурении — от появления системы измерения забойных параметров в процессе бурения (MWD) и управляемых забойных двигателей до компьютеризированных пультов управления бурением и каротажа высокого разрешения при бурении (рис. 2). В начале 90х годов различные буровые и сервисные компании инвестировали значительные средства в программы совершенст- вования измерений в процессе бурения с целью освоения новых методов предотвращения прихватов и улучшение подготовки персонала.3 Почему же сейчас, столько лет спустя, буровые компании вынуждены признать, что процесс бурения нуждается в усовершенствовании? Ведь физические механизмы воздействия на скважину не изменились. Что же происходит? 1. Bailey L, Jones T, Belaskie J, Houwen O, Jardine S, McCann D, Orban J and Sheppard M: “Causes, Detection and Prevention,” Oilfield Review 3, no. 4 (October 1991): 13-26. Adelung D, Askew W, Bernardini J, Campbell AT Jr., Chaffin M, Congras G, Hensley R, Kirton B, Reese R and Sparling D: “Techniques for Breaking Free,” Oilfield Review 3, no. 4 (October 1991): 27-35. Cline M, Granger G, Hache J-M and Lands J: “Backoff Basics,” Oilfield Review 3, no. 4 (October 1991): 48-51. 2. Addis T, Last N, Boulter D, Roca-Ramisa L and Plumb D: “The Quest for Borehole Stability in the Cusiana Field, Colombia,” Oilfield Review 5, no. 2/3 (April/July 1993): 33-43. 3. Bradley WB, Jarman D, Auflick RA, Plott RS, Wood RD, Schofield TR and Cocking D: “Task Force Reduced Stuck-Pipe Costs,” Oil & Gas Journal 89, no. 21 (May 27, 1991): 84, 86, 88-89. Nordt DP and Stone MS: “Professional Development of New Rig Supervisors a Must,” Oil & Gas Journal 90, no. 43 (October 26, 1992): 77-80, 83-84. 13 Достижения в технологии бурения Разработана многодатчиковая система забойной телеметрии (MWD 1) Замена цепного наворачивания на автоматическое 71 72 Teleco создает простую систему забойной телеметрии (MWD) 73 74 75 76 Высокоскоростная телеметрия с передачей по раствору 77 78 79 80 81 82 Шлюмберже создает Частично систему IDEAL механизированны с двигателем для геонавигации CПО Baker Hughes предлагает Создан первый Sperry-Sun создает интегрированный сервис: прибор для каротажный прибор долото+забойный акустического LWD 2 MHz двигатель+MWD каротажа 83 84 85 86 87 88 Eastman & Smith создает управляемый Бурение морских скважин забойный двигатель с высоким пластовым давлением и температурой Появление верхнего силового привода 89 90 91 92 Созданы забойные двигатели Power Pak 93 94 95 Полностью механизированные спуско-подьемные системы 96 Шлюмберже создает прибор ARC 5 97 98 99 Управляемые роторные системы Качественно новая ступень в развитии техники безопасности Рис 2. На временной шкале с 1971 по 1999 показаны недавние достижения в технологии бурения. Все объясняется двумя обстоятельствами. Во-первых, нефтяные компании изменили свою внутреннюю структуру и сократили количество работающего персонала. Множество квалифицированных специалистов покинуло отрасль. Компании в настоящее время имеют в своем распоряжении минимальное количество людей. Оставшиеся же опытные сотрудники, как правило, являются специалистами лишь в своей узкой области и не готовы к интеграционной деятельности, требуемой временем. Во-вторых, — скважины становятся все более сложными. Ответвляющиеся и горизонтальные скважины реагируют на горное давление иначе чем вертикальные или слабо отклоняющиеся скважины. Бурение многоствольных скважин требует величайшей аккуратности и контроля. Бурение глубоководных морских скважин, а также скважин в пласты с высокими давлением и температурой представляет сложную задачу. Скважины бурятся также в тектонически активных и удаленных районах с недостаточно развитой инфраструктурой и средствами коммуникации. Группа буровиков в офисе на суше Модель горного массива Новый подход В изменившихся условиях для успешного решения новых сложных задач требуется качественно новый подход к процессу бурения. За последние годы нефтяные и сервисные компании выработали методы взаимовыгодного сотрудничества, облегчающие обеим сторонам достижение намеченных целей. Путь к такому сотрудничеству развивался постепенно от преодоления взаимных противоречий до выработки совместных обязательств, позволяющих нефтяным и сервисным компаниям работать плечом к плечу, разделяя ответственность в условиях неопределенности и риска на всех стадиях подземных работ. Инженер системы Perform компании Шлюмберже на платформе Проектная траектория скважины Бурение Сравнение и корректировка Интерпретация Регистрация измерений Рис. 3. Комплексный процесс бурения. Фазы проектировки бурения требуют совместных усилий разработчиков в офисе и полевых инженеров и включают в себя построение модели горного массива и траектории скважины, собственно бурение, снятие показаний приборов в процессе бурения и их обработку и, наконец,сравнение и корректировку моделей. 14 Нефтегазовое Обозрение Cейсмические данные Данные, полученные при бурении Данные телеметрии Данные для калибровки Двухмерная съемка Трехмерная съемка Структурная интерпретация Сейсмические карты Соотношения времени и глубины Данные по разведочной скважине Замеры траектории скважины Данные по отработке долот Глубинно-временные кривые Плотность бурового раствора Уд. сопротивление бур. р-ра и его состав Непродуктивное время — газопроявления, поглощения, прихваты Привязка по геологическому разрезу Сопротивление породы, замеренное глубоко в пласте Данные гамма-каротажа Ориентированные многозондовые каверномеры Акустический каротаж SONIC Плотность пород Графически представленный разворот скважины Микрогидроразрыв, XLOT Выбросы и поглощения раствора Тесты на газ и пластовые перетоки Кавернообразование Отбор керна Замеры давления приборами RFT и MDT Механическая модель горного массива Разломы Отметки кровель пластов Рис. 4. Неполный список параметров относящихся к комплексной механической модели горного массива. Подход взятый на вооружение компаниями Шлюмберже, основанный на технической поддержке клиента и участии в принятии решений, позволил сократить вдвое затраты на бурение в широких условиях проведения работ. Такое сотрудничество позволяет интегрировать усилия персонала нефтяных и сервисных компаний в офисе и на буровой в течении всех стадий проектирования и бурения, а также в ходе реализации каждой фазы проекта (рис. 3). Последовательность действий при этом такова. Процесс начинается в офисе с разработки модели горного массива. Эта модель затем используется для выбора траектории скважины, отвечающей оптимальному плану бурения. Оптимизации производится по многим параметрам с привлечением специалистов разного профиля. При этом инженер-буровик и геолог взвешивают все требования к достижению цели, стоимость работ и условия бурения. В окончательном проекте бурения скважины должны быть учтены многие другие факторы. Их список включает тип обсадной колонны, требования по заканчиванию, предысторию разработки месторождения, размер и выбор бурового станка, подбор персонала, расходы, проектирование плана цементажа, подбор хвостовиков, инструмента и компоновки низа буровой колонны (КНБК), а также поставки оборудования. Лучший план бурения оптимизирует расположение скважины и ее траекторию, а также минимизирует риск возникновения неустойчивости скважины и прихвата буровой колонны, улучшает продуктивность скважины и ускоряет накопление опыта бурения. В плане долж- Весна 2001 Модули упругости Профиль прочности горных пород Профиль порового давления Профили напряжений Sv, S h, S H Направленность напряжений Траектория скважины и прогноз показателей бурения ны быть отмечены интервалы в которых геологические факторы риска, такие как пластовое давление, давление гидроразрыва и другие проявления неустойчивости скважины, угрожают целостности ее ствола. Для достижения этого план бурения должен быть оценен с точки зрения возникновения осложнений до принятия каких бы то ни было мер. На буровой скважина бурится согласно разработанному плану. По ходу бурения, информация собирается, интерпретируется и используется для корректировки процесса бурения, траектории скважины или самой модели горного массива. В результате изменений и обновлений проект бурения скважины перестает быть статическим и обретает жизненную динамику. Риски возможных осложнений также периодически переоцениваются. Этот процесс распространяется на скважины пробуренные в течении жизни месторождения, но в его сути всегда остаются три ключевые фазы, на которых основано само существование скважины: это — разработка оптимального плана бурения, воплощение его в жизнь и извлечение опыта из происходящего в реальности. Модель горного массива может быть простой или сложной в зависимости от доступной информации и требований к скважине. Создание сложной модели горного массива может потребовать десятки итераций входных данных и их увязки. Иными словами, используется любая относящаяся к делу информация из буровых рапортов, каротажных диаграмм или данных сейсмического зондирования соседних скважин, данных трехмерной сейсмической съемки и структурной интерпретации (рис. 4).4 Результирующая механическая модель горного массива состоит из границ пластов, разломов, констант упругости, направлений напряжений и их изменений с глубиной, прочности пород и распределения пластового давления (рис. 5). Как только цель определена, она может быть достигнута разными путями. Определение пути с наименьшим риском требует знания напряженного состояния и свойств пород, а также того, как они будут влиять на процессе бурения. Информация, которую можно извлечь из адекватной модели горного массива представлена ниже на примере из одного южно-американских месторождений. Для этого месторождения была построена цветная диаграмма оценки риска, где цветом кодирована трудность каждой отдельно взятой траектории бурения (рис. 6). Бурение горизонтальной скважины вдоль азимута 90° было предсказано как наименее рискованное: скважины с другими углами наклона и азимутами будут подвержены риску обрушения. 4. Полный анализ процессов в горных породах выходит за рамки данной статьи. Дополнительная информация: Fjaer E, Holt R, Horsrud P, Raaen A and Risnes R: Petroleum Related Rock Mechanics. New York, New York, USA: Elsevier Science Publishing Company, 1992. Alsen J, Charlez P, Harkness R, Last N, McLean M and Plumb R: “An Integrated Approach to Evaluating and Managing Wellbore Instability in the Cusiana Field Colombia, S. America,” paper SPE 30464, presented at the SPE Annual Technical Conference and Exhibition, Dallas, Texas, USA, October 22-25, 1995. 15 Упругость Прочность Модуль Юнга Угол внутр. трения 0 100 0 ГПа Коэффициент Пуассона Стратиграфия 0 Напряженное состояние и пластовое давлени 70 Прочность на сжатие при одноосных испытаниях 1,0 20 кПа 400 Направление напряжения Sh Напряжения 0 МПа 200 З С В Структура и cтратиграфия Зернистые фации Разлом? Глинистые фации Pp Sh SH SV Региональный тренд Рис. 5. Пример модели горного массива. Модель горного массива включает в себя информацию о свойствах породы и ее поведении и используется на всех этапах сооружения скважины, включая проектирование траектории и мер по улучшению устойчивости ее ствола, подбор долот и скорости проходки, прогноз пластового давления, обсадку, проектирование мер по предотвращению выноса песка и интенсификации притока или приемистости. С 0 10 20 30 40 50 60 70 80 90 В З 100 110 120 130 140 150 180 Ю 170 0,9 0,95 Сложность бурения 160 1,0 Рис. 6. В каком направлении бурить горизонтальную скважину на месторождении в Южной Америке? Учитывая механические свойства массива, такие как ожидаемое напряженное состояние, пластовое давление и условия разрушения пород, может быть построена диаграмма возможного риска. Красный цвет означает наличие риска и сложностей бурения, голубой — меньший риск и проще бурение. Цифры вдоль окружности обозначают азимут; движение от центра вдоль радиуса означает бурение вдоль выбранного азимута. Расстояние от центра эквивалентно углу наклона ствола. Центр окружности представляет собой вертикальную скважину, а внешний край все возможные горизонтальные скважины. Из этой диаграммы видно, что для данного напряженного состояния и прочностных свойств породы проще пробурить горизонтальную скважину чем вертикальную. 16 Наилучший план бурения, выбранный для какой бы то ни было модели горного массива, должен быть согласован с требованиями к траектории скважины, чтобы оптимизировать процесс в целом. К примеру, для какой-то скважины предпочтительная траектория должна была бы иметь угол наклона 62° на одном из ее участков, однако гидродинамический анализ может показать, что недостаточная промывка скважины при данном угле наклона чревата нарушениями ее целостности. Две или более секции, пробуренные с безопасными (большими) углами, хотя и потребуют, по-видимому, большего времени, могут оптимизировать процесс бурения в целом. Как только наилучший план выработан, его реализация на буровой может оказаться удивительно сложным делом. Чтобы достичь этого, дочерней компанией Шлюмберже — ANADRILL — была разработана система контроля и управления риском, получившая сокращенное название PERFORM. Результатом внедрения данной системы является снижение непродуктивного времени на 40% и сохранение до 300 тыс. долл. США в расчете на одну скважину. Ее концепция, в основе своей простая и в большинстве принимаемых решений почти интуитивная, благодаря заложенному в ней структурному подходу нацелена на успех. Этот подход включает в себя блок-схему или сетевой график, программные продукты и предполагает участие инженера для гарантии того, что технические Нефтегазовое Обозрение Блок-схема системы PERFORM компании Шлюмберже DrilMap DrilCast Подготовка оценки риска по всем секциям скважины. DrilTrak Разработка перспективного плана бурения, учитывающего возможные осложнения по каждой секции, вместе с бригадой буровиков. Заключение и детальный отчет по оценке риска. Подготовка оценки риска в течение следующих 24 часов. 24 часовой прогноз бурения. Распределение полномочий и ответственности. Разработка перспективного плана бурения, включающего возможные осложнения, на следующие 24 часа. Распределение полномочий и обязанностей при реализации программы бурения и геологических работ. Текущая обстановка на скважине и в горном массиве. Наблюдение Сбор данных Интерпретация Анализ К бригаде буровиков. Да Соответствие с планом? Нет Рис. 7. Блок-схема системы PERFORM компании Шлюмберже. Обязанности распространяются от оценки риска и плана преодоления осложнений до сбора информации и ее анализа, затем к рапортам, корректировке плана бурения и прогнозу дальшейших действий по его реализации. Блоки схемы разделены на три группы, выделенные цветом с шифром в левом верхнем углу; они соответствуют различным средствам визуализации, оповещения и анализа, рассматриваемым на дальнейших рисунках. решения, найденные в ходе проектирования, окажутся жизненно-эффективными и облегчающими принятие решений, направленных на устранений осложнений в бурении (рис. 7). Задачей Шлюмберже PERFORM инженера является работа с клиентом для существенного снижения расходов и непродуктивного времени путем интеграции планирования и решений, выработанных в ходе бурения. Алгоритм управления риском и потерями объединяет техническую экспертизу и измерительные возможности Шлюмберже со знанием и опытом клиента для выработки решений. Связь и взаимопонимание являются основой этого взаимодействия. Ключевые вопросы, на которых сосредоточено внимание, таковы: •устойчивость скважины и потери раствора; •анализ пластового давления; •прихват и потери инструмена; •предотвращение повреждений бурильной колонны; •эффективность бурения, скорость проходка и оптимизация подбора долот. Диагностика Diagnose Нет Возможные осложнения? Корректировка Develop plan плана бурения. Да Рапорт представителю компании. Потери Рапорт хода событий. Поскольку специфика каждой скважины порождает только ей присущий набор проблем, за работы на каждой скважине отвечает опытный инженер. Качество персонала является ключевым фактором успеха или неудачи. Этот инженер должен обладать знаниями и опытом, позволяющими ему эффективно решать возникающие проблемы, ориентироваться в комплексных данных и взаимодействовать с персоналом; он также должен быть специалистом в нефтепромысловом деле или бурении и иметь достаточный стаж и опыт работы с организациями заказчика. Техническая подготовка включает курсы Шлюмберже по механике бурения, устойчивости скважин, анализу пластового давления, характеристикам долот и буровым растворам. Методы оперативного решения проблем и взаимодействия с персоналом совершенствуются в ходе специальных тренировок, имитирующих реальные проблемные ситуации. Дополнительная под- Нет потерь Рапорт происшествия. готовка состоит из стандартных для отрасли инженерных курсов по предотвращению прихватов и оперативному контролю скважин. В ходе планирования бурения скважины, PERFORM инженер работает совместно с клиентом по выявлению потенциальных опасностей, разрабатывает методы по их обнаружению и, наконец, совместно с буровой бригадой определяет возможные осложнения, которые вносятся в план бурения. Используя интерфейс визуализации плана бурения DrilMap, коррелирующий геометрию скважины и геологическую информацию с планом преодоления (Продолжение на стр. 20) Весна 2001 17 DrilMap — Визуализация плана бурения PP 152 C Прихват буровой колонны на глубине 335 м 304 456 609 Глубина, м DrilBase — Интерфейс базы данных Прихват КНБК с потерей циркуляции на глубине 518 м 762 Проявление объемом 8 м3 на глубине 975 м 914 Обрушение ствола на глубине 1128 м 1067 1219 Прихват на глубине 1433 м 1371 1524 Время 0,95 г/см3 1,67 г/см3 Рис. 8. Графическое представление плана бурения. DrilMap монитор отображает запланированную траекторию, ожидаемые пластовые давления (РР) и две кривые времени бурения от глубины: оптимальную (голубая) и учитывающую возможные осложнения (красная). Осложнения привязаны к конкретным глубинам и увязаны с базой данных DrilBase, содержащей накопленную информацию о бурении, включая успешно преодоленные и ожидаемые осложнения. DrilCast PP 6:00 3/2/99 DrilBase 3353 м DrilCast, Заключительный отчет 3505 м 18:00 2/3/99 1,44 г/см3 18 1,67 г/см3 Рис. 9. Прогноз бурения. DrilCast дисплей представляет собой графическую систему оповещения, включающую суточный прогноз условий бурения и возможных осложнений. Для каждого осложнения указывается метод его обнаружения и план преодоления и ликвидации. Резюмирующий рапорт доводится до буровиков на утреннем собрании. Более детальный рапорт, включающий распределение ответственностей и обязанностей, вручается каждому члену бригады бурения. Нефтегазовое Обозрение Ежедневний рапорт системы PERFORM IPM Глубоководная Компоновка 14 3/4 X 17 1/2 Клиент: Скважина: Фаза: Представитель клиента: Рандал Андерсон Инженер системы Perform 24/02/99 6:00 Дата: Вильям Б. Стандиферд События за 24 часа В период от: 23/02/99 6:00 до 24/02/99 6:00 События на буровой Начальное время: События на буровой: Проработка 23/02/99 6:00 Шаблонировка 23/02/99 7:30 Бурение 23/02/99 15:30 Комментарии: Временной период: Информация заслуживающая внимания: Проработка до глубины 2145 м. Скважина устойчива, 500 единиц концентрации газа при подъеме бур. р-ра с забоя на поверхность Разбуривание нового пласта. Тенденции Контроль за: Резкие колебания давления по данным телеметрии WOB, TQA, ECD, SPP, TFLOW, TRPM 24 часа 24 часа Увеличение поперечной вибрации в ходе проработки песчаников. Скачки ECD и TQA в затрубье над расширителем. События Когда? Что? 24/02/99 6:00 Как? Почему? Бурение песчаника на глубине 2203 м. Прогноз на 24 часа В период от: 24/02/99 6:00 до 25/02/99 6:00 Это сложная секция. Истощенная зона на глубине 2239 м представляет опасность. События на буровой 1 Действие Бурение 2 Бурение 3 Бурение Проработка, расширение Шаблонировка Проработка Номер 4 Когда? Возможные осложнения Разбурка песчаника Первый истощенный пласт на глубине 2239 м. Прихват, потеря циркуляции. Сильная вибрация MWD когда расширитель проходит пески. Разбурка песчаника MWD шок > 22 может повредить КНБК. Прокачка Скачки ECD при расширении. Прихват. Свабинг — инициирование притока из пласта в скважину. Подъем Газовые или водонефтяные проявления. Методы обнаружения опасности Степень Вероятность Выс. Выс. Выс. Выс. Выс. Выс. Сред. Выс. Номер 1 Определить расположение песков и проверить на устойчивость. Глубина 2199, 2239, 2305 и 2360 м. Используйте данные электрокаротажа и анализа проб бур. р-ра. 2 Контроль за резкими колебаниями давления по данным телеметрии MWD на дисплее Анадрилла. 3 Тщательно следить за ECD. Скачки короткие по времени и должны быть распознаны быстро. 4 Следить за скоростью спуско-подъемных операций, проявлениями, потерями и за уровнем газа в растворе. Предложенные методы устранения номер 1 Подготовить LCM и другие меры борьбы с поглощением. Не оставлять колонну неподвижной. Взять замеры на глубине 2195, 2240 и 2377 м. Не проводить замеры, если порода неустойчива. Прихват обойдется дороже, чем замеры гироскопом в колонне. Наращивание момента, а затем резкий его сброс — первое действие по освобождению от прихвата из-за перепада давления. 2 Вращать колонну на наращивании. Дать знать инженеру системы PERFORM, что может потребоваться изменение скорости вращения и нагрузки на долото для уменьшения вибрации и предотвращения повреждений компоновки. 3 Продолжать прорабатывать ствол до тех пор, пока ECD не стабилизируется. Первое движение колонны должно быть против возникшего сопротивления. 4 Проработать, либо промыть скважину. Если обнаружено наличие газа, то циркулировать с дегазатором. Проработать плотные участки и поддерживать минимальную скорость подъема. Пожалуйста, по всем вопросам обращайтесь к инженеру системы PERFORM компании Шлюмберже: звонить 158 (добавю) и 3460 (город) Рис. 10. Дневной рапорт о бурении и план действий на будущее. Весна 2001 19 DrilT rak PP 152 г/см3 С Продолжить бурение 304 456 Прихват КНБК с потерей циркуляции на глубине 518 м Глубина, м 609 762 Продолжить бурение 914 Обрушение ствола на глубине 1128 м 1067 1219 Продолжить бурение 1371 1524 Происшествие Потери Время Рис. 11. Мониторинг процесса бурения. Интерфейс DrilTrak обновляет проект бурения по ходу его реализации. Изменения в траектории коррелируются с поведением скважины и эффективностью плана бурения. Потенциальные осложнения, которые удалось обойти без потерь, указаны как Опасности потерь (зеленые стрелки), а реальные потери как События (красные стрелки). возможных осложнений, инженер завершает выработку полного технологического процесса бурения скважины (рис. 8). В ходе бурения инженер периодически оценивает состояние скважины с целью обнаружения новых потенциально опасных осложнений, производит переоценку риска и перспективного плана бурения на ближайшие 24 часа (рис. 9). Интерфейс системы оповещения DrilCast представляет условия бурения и потенциальные опасности и дает информацию об их распознавании и методах устранения. Детальное планирование до возникновения потенциальных осложнений и их точная идентификация снижают риск потерь и существенно улучшают показатели бурения. В статье представлен суточный рапорт морской глубоководной скважины, бурение которой координировалось группой специалистов по Комплексному Проектированию (IPM), содержащий перечень событий при бурении, тенденции и происшествия за прошедшие 24 часа и прогноз на следующий день (рис. 10). Его прогнозная часть указывает на четыре возможных осложнения в ходе бурения следующей секции. Самый сложный участок впереди, с истощенной зоной, представляет наибольшую 20 опасность. Опасности классифицируются несколькими факторами: тип операции (бурение, проработка или спускоподъемная операция); специфическая процедура (бурение песчаника, расширение ствола или промывка), момент обнаружения опасности; характер возможного осложнения и его последствий; серьезность ущерба и его вероятность. Наряду с методами обнаружения возможных осложнений представлены меры предотвращения связанных с ними потерь. Один из членов бригады бурения непрерывно отслеживает состояние скважины, чтобы определить, соответствует ли оно проектному (рис. 11). При отклонениях от плана определяются причины, их вызвавшие, и меры по исправлению. Далее бурильщик продолжает реализацию плана бурения, руководствуясь этими мерами. Если все способы устранения осложнения оказываются неэффективными, то проблема анализируется заново совместно с буровой бригадой и разрабатывается новый план действий. Целый ряд аналитических инструментов для интерпретации и диагностики был разработан для поддержки указанных выше интерфейсов. Примером диагностического инструмента является программное обеспечение SPIN Doctor для предотвращения прихватов. Его настройка осуществляется через диалог с пользователем, позволяющий определить вероятность возможных осложнений по совокупности факторов. Программа SPIN Doctor также имеет доступ к электронной базе данных, такой как Справочник Шлюмберже по Прихватам, для более глубокого изучения непредвиденных осложнений; она позволяет также создавать пользовательские гиперссылки к любому электронному источнику, включая справочники по бурению и файлы помощи, являющиеся собственостью клиента/заказчика (рис. 12). Система DrilTrak наряду с доступом к программам анализа и диагностики включает в себя систему оповещения, которая анализирует данные бурения в реальном времени и предупреждает бурильщика о возможности серьезных осложнений. Вырабатываемые сигналы предупреждают о высоком коэффициенте трения, поломке долотных подшипников, низкой эффективности бурения и износе долота, размывах каверн и проявлениях. Нефтегазовое Обозрение Понимание риска Подход к решению проблем, заложенный в системе PERFORM компании Шлюмберже, основан на методологии контроля риска и связанных с ним потерь. Контроль потерь требует понимания причин события, действия или процесса, их вызывающего, а также осложнений или инцидентов, повлекших за собой потери. Причинно-следственная модель (рис. 13) систематизирует стадии развития события из его изначального контролируемого состояния. На ранних стадиях, предшествующих событию, несоответствия в системе, требованиях или их соблюдении создают условия для возможного развития события. С точки зрения бурения, система представляет собой принципы проектирования бурения скважин; требования задаются программой бурения; а соблюдение требований гарантирует, что скважина будет вести в соответствии с предсказанием. К осложнениям, порождаемым на ранней стадии, можно отнести неправильный выбор обсадной колонны, или бурового раствора, или несоответствие бурового станка данной программе бурения. Сами по себе в отдельности они не влекут за собой аварий в бурении, но ежедневные усилия, которые приходится тратить, чтобы компенсировать эти фундаментальные просчеты, велики; ясно, что разумнее было бы их использовать следуя стандартным правилам бурения. На начальной стадии проектирования время, имеющееся в распоряжении на принятие решений по предотвращению осложнений, максимально — порядка месяцев, поэтому именно на этой стадии наибольшее количество квалифицированных специалистов имеет возможность сосредоточиться на выработке решений. На второй стадии основными причинами возникновения событий являются человеческий, производственный и системный факторы. Причинами инцидентов в бурении могут быть плохая или несоответствующая подготовка персонала, откладывание смены долота до прихода другой вахты или оставление открытым устья скважины после извлечения бурильной колонны. Взятые вместе или по отдельности, эти факторы не вызывают осложнений, однако создают условия для их возникновения и развития. Действия на этой стадии обычно базируются на решениях, принимаемых за дни или часы до соответствующего события одним человеком или несколькими людьми на буровой. SPIN DOCTOR Диагностика Прихват из-за перепада давления Добро пожаловать! Программа предотвращения прихвата Плохая промывка скважины Несцементированная порода Трещиноватая порода или наличие разломов Посторонние предметы в скважине Куски цемента Разбухающая порода Версия 3.4 Высокое горное давление Уступы в стенке ствола скважины Наработка желоба Геометрия ствола Щелкните на слове «Диагностика» для получения даты Справочника. Пластическая порода Перед тем как продолжить ответьте на вопрос: Реальный прихват? Ствол меньшего диаметра Смятие обсадной колонны или только тренировка? Поломка компонента бур. колонны Поломка долота Рестарт Назад Следующ. Примечания Получить отчет Помощь Справочник Шлюмберже по прихватам SPIN DOCTOR Диагностика Прихват из-за перепада давления Плохая промывка скважины Большое растяжение в новом стволе Несцементированная порода Трещиноватая порода или наличие разломов Большое растяжение на новом участке ствола? Посторонние предметы в скважине Куски цемента Разбухающая порода Высокое горное давление Определенно Уступы в стенке ствола скважины Вероятно Наработка желоба Возможно Геометрия ствола Ствол меньшего диаметра Неопределенно Пластическая порода Возможно нет Смятие обсадной колонны Вероятно нет Поломка компонента бур. колонны Поломка долота Определенно нет Рестарт Назад Следующ. Примечания Получить отчет Помощь Справочник Шлюмберже по прихватам SPIN DOCTOR Диагностика Прихват из-за перепада давления Плохая промывка скважины Проблемы циркуляции Несцементированная порода Трещиноватая порода или наличие разломов Посторонние предметы в скважине Проблемы циркуляции в скважине? Куски цемента Разбухающая порода Высокое горное давление Определенно Уступы в стенке ствола скважины Вероятно Наработка желоба Возможно Геометрия ствола Ствол меньшего диаметра Неопределенно Пластическая порода Возможно нет Смятие обсадной колонны Вероятно нет Поломка компонента бур. колонны Поломка долота Определенно нет Рестарт Назад Следующ. Примечания Получить отчет Помощь Справочник Шлюмберже по прихватам Рис. 12. Три панели программы предотвращения прихватов SPIN Doctor. Как только пользователь отвечает на вопросы о возникшем осложнении, а также о соответствующем состоянии скважины и режиме бурения, система исключает одни механизмы и сигнализирует об увеличении вероятности других. В рассматриваемом случае была диагностирована плохая промывка скважины. Весна 2001 21 Моделирование причин Контроль Неадекватность •системы •требований •соблюдения требований Основные причины Непосредственные причины Персональные факторы Действия или практика, не соответствующие стандарту Производственные или системные факторы Проишествие Потери Осложнение Ненамеренное причинение ущерба или повреждение Нестандартные условия Пороговый предел Рис. 13. Развития осложнения. Неадекватности основной системы, привлеченного персонала и практика нестандартных действий — все это более или менее ясным образом приводят к осложнениям в бурении. Большая часть осложнений даже не докладывается до тех пор, пока не достигнуто критическое состояние, чреватое потерями. Третья стадия описывает причины, немедленно вызывающие осложнения, такие как нестандартные условия, применения или действия, к примеру — доведение оборудование до поломки, случайное сбрасывание небольших инструментов на забой скважины или неверная интерпретация данных. Решения типа «не докладывать о неисправном оборудовании или о утеряной на забое отвертке» или «не обращать внимание на то, что сита переполняются», принимаются людьми, работающим на буровой, часто в стрессовом состоянии, и вызывают осложнения через времена порядка от дней до минут. На четвертой стадии происходит собственно осложнение или инцидент, например прихват бурильной колонны или выброс в скважину. При этом на выработку надлежащих решений остаются считаные минуты. Человек, принимающий эти решения, будь то освобождение бурильной колонны от прихвата или предотвращение аварии, находится под воздействием колоссального стресса, сковывающего его возможности. Эксперты в управлении кризисными ситуациями, такими как войны или катастрофы, утверждают, что в ситуациях, сравнимых по уровню стресса, человек, принимающий решения, использует лишь одну четверть доступной ему информации. Конечная стадия сопряжена с реальными потерями, такими как непреднамеренная потеря или повреждение оборудования, негативно влияющими на процесс бурения. Например, КНБК с частью бурильной трубы оставлена на забое или проявления в скважине выходят изпод контроля и могут быть ликвидированы только путем глушения скважины. Если это происходит, то инциндент заносится в отчет. Эти концепции причинно-следственного анализа и управления риском первоначально возникли в системе техники безопасности контроля окружающей среды (HSE). Большин- 22 ство компаний, работающих в разведочной и нефтедобывающей отраслях (Е&Р), поддерживают всеобъемлющие эффективные программы по технике безопасности (HSE) и профессионально-технической подготовке. Программам подготовки по правилам технике безопасности уделяется такое же серьезное внимание, как и любым другим компонентам бизнеса. Тренинговые программы по технике безопасности строятся на том, что большинство инцидентов, ведущих к потерям, происходит по вине исполнителей и, следовательно, они могут быть предотвращены при условии соблюдения правил. Эксперты разведочной и добывающей отраслей проанализировали возникающие проблемы в бурении и пришли к выводу, что большинство незапланированных происшествий обусловлено человеческим фактором. В одном из опубликованных докладов отмечается, что причиной 65% случаев прихвата бурильной колонны было неадекватное проектирование, а в 68% случаев инциденты происходили в течении первых двух часов после начала новой рабочей смены.5 Большинство методов, используемых в курсах по технике безопасности, нацелены на преодоление опасных привычек таких, как: вождение с повышенной скоростью, медлительность в утилизации мусора или рассеянное внимания при работе с оборудованием. Руководители понимают необходимость постоянной бдительности и ежегодной переподготовки персонала, поэтому сотрудники обязаны планировать и вести учет курсов повышения квалификации. Отчеты о возможных осложнениях, которые удалось преодолеть без потерь, помогают сотрудникам осознать сложности ситуаций и условий работ, которые ведут к несчастным случаям. Те же самые подходы оказываются эффективными для предотвращения осложнений в бурении, поэтому некоторые из них уже были приняты на вооружение в новой стратегии бурения. Улучшение взаимодействия благодаря отчетам о проишествиях, документированию соблюдения требований к технологическим операциям, улучшению осведомленности об общих задачах и пониманию технических аргументов применения тех или иных мер предотвращения осложнений — является важнейшим фактором в применении методов управления риском и причинно-следственного анализа в бурении. Оповещения о преодоленных осложнениях являются стандартной практикой в технике безопасности для эффективного сокращения частоты ошибок и несчастных случаев на производстве, однако до разработки и внедрения компанией Шлюмберже методологии PERFORM они не использовались в бурении. В прошлом, если скважина заканчивалась вовремя и без осложнений, то все поздравляли друг друга с успешно завершенной работой, не уделяя должного внимания процессу, приведшему к успешному результату. Скважина могла быть пробурена и без существенных осложнений, но это почти наверняка не означает, что осложнений не было вообще. Просто все эти трудности были успешно преодолены. История каждой успешно разрешенной и потому забытой проблемы и является секретом успешной проводки скважины. Выявление осложнений и немедленное оповещение о них увеличивает шансы их раннего распознавание и разрешения, т.е. до их перехода в аварийные ситуации. Документирование всех шагов по разрешению проблемы дает два преимущества: первое — это регистрация в журнале скважины, дополненная сведениям о том, как персонал реагировал на возникшую проблему. Эта позволяет проанализировать насколько успешно работники следовали предписанным инструкциям. Второе — это создание архива проблем и их решений, к которому можно обратиться в будущем на при бурении более глубокой секции той же самой скважины, других скважин или при разбуривании другого месторождения. Технически аргументированное оповещение всего персонала буровой о предпринятых мерах по предотвращению осложнений является другой сферой, где хорошее взаимодействие играет важную роль. В силу привычки действия бурильщика в большинстве ситуаций стереотипны — ему всегда проще поступать так, как он уже привык. Но если ситуация меняется и становится необходимым действо- Нефтегазовое Обозрение вать по-другому, бурильщик вероятнее всего поступит правильно, если ему понятны причины осложнения. Реальный пример, рассматриваемый в следующем разделе статьи, показывает, как взаимодействие, анализ риска, надлежащие измерения и коллективный подход позволяют бурить скважины, шансы успешной проводки которых в прошлом казались иллюзорными. Весна 2001 -1000 З ок ный участ -2000 Проблем -3000 4000 2000 0 3000 4000 2000 -2000 -1000 0 1000 Рис. 14. Предсказанный проблемный участок траектории скважины на месторождении Валхал. Комбинация наклона ствола, напряженного состояния и характеристик пород делает наклонную часть ствола подверженной кавернообразованию, что может привести к прихватам, если не принимать надлежащих мер по их предотвращению. 0 Элдфикс 1000 Обрушение Горизонт. напряжение 2000 Пластовое давление Валхал и еги ии орв тан р Н кобри кто Се Вели р кто 5. Watson B and Smith R: “Training Reduces Stuck Pipe Costs and Incidents,” Oil & Gas Journal, 92, no. 38 (September 19, 1994): 44-47. С 0 Се 3000 Глубина, м Контроль неустойчивости стенок скважины Эксперты оценивают урон, наносимый отрасли неустойчивостью скважин, в более 1 миллиарда долларов ежегодно. В среднем по отрасли урон от простоев (часто из-за неустойчивости скважин) составляет порядка 1,5 млн. долл. США в расчете за скважину, достигая в экстремальных ситуациях 16 миллионов. Неустойчивость скважины развивается в тех случаях, когда силы горного давления или взаимодействия между буровым раствором и породой создают выдавливающие, растягивающие, сжимающие или любые другие нагрузки и перемещения стенок скважины, деформирующие ее ствол. Последствиями неустойчивости скважины являются прихваты бурильных труб и КНБК, завышенное время спуска-подъема и на проработку, потери раствора, потери и ловля инструмента, забуривание второго ствола в обход первого, невозможность посадки обсадной колонны и плохие условия для каротажа и цементирования. Планы бурения включают в себя информацию об устойчивости соседних скважин, поэтому оптимальные траектории бурения, программы изменения бурового раствора и методы конкретного бурения могут быть выбраны заранее.Тем не менее, горный массив не всегда ведет себя предсказуемым образом, будучи иногда подвержен силам, действующим в направлениях, противоположным ожидаемым. С неустойчивостью скважин часто можно справиться, если она вовремя обнаружена. Методы контроля включают изменение химического состава раствора, его удельного веса и скорости циркуляции для создания большего или меньшего перепада давления на пласт, изменение скорости проходки или частоты вращения колонны для улучшения промывки скважины. Траектория Файл Редакция Окно Помощь Диагноз Диаграмма 4000 5000 0 км 10 0 мили 6,2 Ход и ани ор Д т Сек 6000 Берген 7000 0,7 0,9 1,2 1,4 1,7 1,9 Норвегия 2,2 Удельн. вес бур. р-ра, г/см3 Рис. 15. Месторождение Валхал (справа) и диаграмма изменения удельного веса раствора по глубине (слева). Кривая пластового давления и минимального горизонтального напряжения взяты из механической модели горного массива. Красная кривая предела обрушения породы найдена из условия, что удельный вес раствора достаточен для предотвращения разрушения и вывала пород вдоль всего ствола скважины. Удельный вес раствора должен лежать между кривой предела обрушения и синей кривой горизонтального напряжения (давления гидроразрыва). На некоторых участках ствола это невозможно. Ставангар 0 км 200 0 мили 124 Дания 23 Угловатый осколок Уплощенный осколок Рис. 16. Уплощенный осколок (внизу) из зоны естественной трещиноватости и угловатый осколок (вверху), образованный в результате вывала. Масштаб указан в миллиметрах. Для разработки методов контроля состояния скважины в реальном времени, т.е. непосредственно в процессе бурения, в 1996 году было создано партнерство между компанией Aмоко, Нидерландским Институтом Прикладной Геофизики, компанией ДжиоКвест и Кембриджским научным центром компании Шлюмберже. Частично финансирование взяла на себя программа Европейского союза THERMIE. Методология была опробована на месторождении Валхал, преимущественно относящимся к меловым отложениям, которое было открыто в 1975 году и разрабатывается в настоящее время компанией БиПи Амоко Норге в партнерстве с компаниями Эльф, Амерада Гесс и Энтерпрайз. Запасы месторождения составляют 95 млн. куб. метров нефти, а централизованный добывающий комплекс расположен на морском шельфе глубиной 70 метров. Продуктивный пласт находится на глубине 2500 метров. Задачей разработки месторождения в целом является увеличение разведанных запасов до 160 млн. куб. метров частично за счет бурения многоствольных скважин в крайние нижние горизонты. 24 Ранее разбуривание месторождения сопровождалось множеством проблем, типичными из которых были запаковки затрубного пространства и прихваты, потери инструмента, потери раствора, необходимость бурения обходных стволов, непрохождение обсадной колонны или невозможность выбуривания из-под колонны. Результатом этого был — высокий риск остановки бурения до достижения цели. Полевые испытания методологии, разработанной Кембриджским научным центром компании Шлюмберже, указали на необходимость комплексного контроля устойчивости скважины. Процесс проектирования бурения включал сбор информации, построение механической модели горного массива, разработку стратегии достижения устойчивости скважины и формулировку плана бурения. Его реализация включала наблюдения в процессе бурения, сбор данных и обнаружение проявлений неустойчивости. Оценка заключалась в интерпретации получаемых данных, корректировке модели и выработке рекомендации по дальнейшим действиям. При проектировании скважины 2/8-A3C была разработана модель горного массива, описывающая напряженное состояние, свойства пород и механизмы их разрушения в регионе месторождения Валхал. Возможный диапазон изменения удельного веса раствора был расчитан для обычных проявлений неустойчивости скважин, одновременно были выявлены и другие проблемы, такие как существование зон естественной трещиноватости пород. Сложный для бурения интервал находился на глубине 4000 м, измеряемой вдоль ствола скважины; диаметр этой секции скважины равен 311,15 мм. Этот интервал содержал зону трещиноватости, которая могла быть подвержена неустойчивости (рис. 14).6 В зависимости от глубины, диапазон изменения удельного веса раствора был либо чрезвычайно узок либо просто отсутствовал (рис. 15). Неустойчивость была неизбежна. В случае слишком тяжелого раствора, зона трещиноватости могла быть выведена из своего ненадежного равновесия и вызвать полное разрушение скважины. При любых же снижениях удельного веса раствора ниже уровня, соответствующего давлению гидроразрыва, должно было происходить обрушение ствола скважины из-за вывалов породы. Тем не менее, выход из положения был найден — он основывался на неизбежности разрушения породы. Единственным способом продолжения бурения было допустить возник- новение неустойчивости скважины с дальнейшим устранением его последствий. С проблемами обрушения породы в скважину решено было бороться посредством хорошей ее промывки. Зоны трещиноватости при этом оказывались вне контроля, но должны были поддерживаться в устойчивом состоянии. Обычно бурение третичных пластов месторождения Валхал начиналось с буровым раствором удельного веса 1,71 г/cм3. В ходе бурения, при появлении признаков кавернообразования, вызываемого сдвиговым разрушением стенок скважины, удельный вес раствора постепенно увеличивался, часто до 1,92 г/cм3 и выше. Это вызвало осложнения в нижней части ствола, так как местное давление оказывалось выше давления гидроразрыва. Начинались потери раствора, и в результате массового вывала из зон трещиноватости образовывалось большое количество осколков породы, которые приводили к запаковке скважины. В новой стратегии бурения начальный удельный вес раствора выбирался равным в 1,7 г/cм3, т.е. чуть ниже обычно применяемого, однако затем он не повышался до тех пор, пока это не становилось абсолютно необходимым, например из-за газопроявлений, наличия межпластовых перетоков или других признаков избыточного пластового давления. С последствиями кавернообразования из-за сдвиговых разрушений, если оно начиналось, решено было бороться улучшением промывки ствола, не пытаясь его подавить путем увеличения удельного веса промывочной жидкости. Эквивалентная циркуляционная плотность (ECD) поддерживалась ниже минимального значения, 1,83 г/cм3, чтобы давление не превзошло горизонтального напряжения в зонах осложнений, если только не возникала экстремальная ситуация. ECD — это эффективный удельный вес раствора, который создает гидростатическое давление на забое, равное наблюдаемому при циркуляции реального бурового раствора; обычно он выше удельного веса раствора, замеряемого на поверхности, из-за потерь давления на трение в затрубье и взвешенного в растворе шлама. При бурении предшествующих скважин на месторождении Валхал увеличение ECD до значения 1,83 г/cм3 и выше обычно сопровождалось уходом раствора в раскрываемые трещины. Однако несмотря на серьезные убытки, это осложнение не считалось угрозой целостности скважины. Нефтегазовое Обозрение Новая стратегия бурения строилась на явном предположении, что вывалы породы в скважину из-за сдвигового разрушения ее ствола, вызванного низким удельном весом бурового раствора, будут носить ограниченный характер и их можно будет компенсировать качественной промывкой скважины, тогда как кавернообразование, вызваное внедрением бурового раствора в пласт и раскрытием естественных трещин, не позволит продолжать бурение. Важность диагностики ухода бурового раствора в пласт стала очевидной, поэтому следующим этапом развития новой стратегии бурения стали наблюдения за изменениями объема бурового раствора в скважине и анализ шлама на поверхности с целью определения происхождения осколков. Необходимо было классифицировать осколки породы по форме: осколки, вызванные обрушением ствола сдвиговыми напряжениями имеют угловидную форму; осколки из трещиноватых зон имеют уплощенную форму с параллельными поверхностями (рис. 16). Если, несмотря на малый удельный вес бурового раствора, куски породы из трещиноватых зон обнаруживаются на поверхности, то это означает внедрение раствора в эти зоны. В тих случаях в раствор должны вводиться препятствующие его поглощению добавки для закупорки поверхностей трещин. Инженер Шлюмберже, находящийся на буровой в рамках работы по программе PERFORM, наблюдал за показаниями датчиков на забое и на поверхности, информируя персонал об осложнениях, связанных с прихватом, в частности о результатах анализа шлама, и таким образом осуществлял связь между бригадой на буровой платформе и группой экспертов по устойчивости скважин на берегу. Три обстоятельства должны быть отмечены в отношении анализа шлама. Во-первых, скорость накопления осколков на виброситах — непременных компонентах буровой для отделения крупного шлама — отслеживалась каждые 30 минут путем измерения времени заполнения мерной емкости — корзины. Этот метод хотя и кажется грубым, но весьма надежен и универсален с точки зрения его применения на различного типа буровых. Использовались и другие более сложные системы измерения объема шлама, но они оказались неудовлетворительными. 6. Kristiansen TG, Mandziuch K, Heavey P and Kol H: “Minimizing Drilling Risk in Extended Reach Wells at Valhall Using Geomechanics, Geoscience and 3D Visualization Technology,” paper SPE/IADC 52863, presented at the SPE/IADC Drilling Conference, Amsterdam, The Netherlands, March 9-11, 1999. Весна 2001 Во-вторых, были установлены основные типы форм кусков породы. Сначала решено было сортировать их на три группы: с острыми краями осколочного происхождения, уплощенной призматической формы из зон трещиноватости и удлиненные или легко расщепляющиеся осколки из зон с повышенным пластовым давлением. К сожалению, большинство частиц шлама представляло собой просто осколки породы не поддающиеся классификации. Тем не менее, по некоторым прослеживалась их принадлежность к вывалам и к зонам с повышенным пластовым давлением. В течение всей программы работ были замечены только два куска породы, по которым недвусмысленно можно было сказать, что они из зон трещиноватости, подтверждая тем самым правильность выбранной стратегии бурения. В-третьих, геологический возраст образцов шлама дает представление о том из какого интервала ствола скважины они были вымыты. Это требовало микропалеонтологического анализа, который невозможно было провести на месте немедленно. Когда же результаты этого анализа были получены, то выяснилось, что все осколки относились к верхнему необсаженному участка ствола, который дольше всего подвергался воздействию бурового раствора. На берегу, в проектном бюро БиПи Амоко, были установлены мониторы, отображающие процесс бурения в реальном времени. Визуализация информации о скважине в реальном времени предоставляла экспертам по бурению и устойчивости скважин на берегу возможность оперативного участия в происходящем буровой. Специалисты по устойчивости скважин присутствовали на утренних совещаниях, давали консультации по вопросам устойчивости и провели серию семинаров для специалистов этой и еще на одной из платформ месторождения Валхал. Темой семинаров были методы предупреждения неустойчивости скважин, а не традиционные методы предотвращения их последствий; это также позволило буровикам встретиться и обсудить различные вопросы с учеными и инженерами, которые будут влиять на ход бурения. Одна из задач заключалась в тщательном отслеживании скорости проходки и ECD. При достижении последней отметки 1,83 г/cм3, мог возникнуть риск поглощения бурового раствора в зонах трещиноватости с по последующим прогрессирующим разрушением пород. При слишком низкой ECD могло происходить накопление шлама и кусков вывалившейся породы вокруг компоновки бурильной колоны, приводя к затрудненной промывке и прихватам инструмента. Скорость проходки является важным фактором контроля ECD. Если за короткий промежуток времени пробуривается значительный участок породы, то взвешенные частицы шлама увеличивают плотность раствора, а следовательно и ECD. И хотя известно, что это приводит к осложнениям, традиционной задачей буровиков является бурить как можно быстрее. Они считают, что высокая скорость проходки поможет им быстрее пробурить скважину, что также иногда стимулируется премиями за опережение графика бурения. Однако в большинстве регионов, включая Северное море, на вооружение должен быть взят более дальновидный подход: высокие скорости проходки могут привести к возникновению осложнений, стоимость преодоления которых выше стоимости сэкономленного времени. Примером, демонстрирующим систему PERFORM компании Шлюмберже в действии, является реакция буровиков на предсказываемые осложнения. В ходе бурения необходимо постоянное наблюдение за содержанием газа в буровом растворе и уровнем раствора в емкостях, чтобы не пропустить начала газопроявлений и вовремя предотвратить развитие газового выброса. При высоком фоновом значении газосодержания в интервале от 2100 м до 2200 м, стандартным решением было бы увеличение удельного веса раствора, чтобы подавить поступления газа в скважину. Это бы неизбежно повлекло дестабилизацию критической зоны трещиноватости, находящейся ниже в интервале от 4100 до 4300 метров. Бурильщику, однако, было рекомендовано поддерживать низкий удельный вес бурового раствора, а также, чтобы подавить газопроявления, замедлить скорость проходки. Увеличение веса раствора было ограничено величиной 1,75 г/cм3, а скорость проходки не должна была превышать 30 м/ч. Медленная проходка уменьшила интенсивность высвобождения газа из разбуриваемой породы в затрубье, что позволило снизить фоновый уровень газа от 20—35% до менее чем 5%, предотвращая одновременно осложнения при проходке нижележащих пластов. Пласт был вскрыт с опережением графика, с гораздо меньшими потерями раствора и без разрывов трещиноватых пластов. Бригада заказчика признает, что контроль устойчивости скважины в реальном времени значительно снизил риск и затраты на бурение до кровли продуктивного пласта, что позволило оптимизировать технологию строительства скважин на более ранней стадии разработки месторождения. 25 26 Рис. 17. Структура соляного купола, ответственного за образование месторождения Мунго. Белыми линиями показаны траектории скважин, а желтыми кривыми на кровле — разломы, найденные геофизическими методами. 500 Траектория скважины Наклон на 27,6 град. по направл. гориз. напряж. 1000 Глубина, м Сходное повышение эффективности бурения посредством его оптимального планирования, контроля устойчивости скважины и ее качественной промывки были продемонстрированы еще на одном месторождении в Северном море. Бурения на месторождении Мунго в ходе проекта Eastern Trough Area Project (ETAP) столкнулось со сложнейшими проблемами неустойчивости скважин, как только они приближались к краям свисающего соляного диапира (рис. 17). Тектоническая активность, связанная с расположением соляного купола, разорвала и ослабила разбуриваемые породы. Сильно разрушенные осадочные породы вокруг шапки осложняли промывку скважин. Осколки породы, вымытые из разломов или из ослабленных плоскостей напластования, забивали скважину. Проблемы прихвата были наиболее существенны во время разбуривания длинных, наклонных (60°) участков скважин, имеющих S-образные траектории, которые были необходимы из-за центрального расположения платформы. Пласты с высоким давлением и перенагруженные известняковые массы увеличивали риск программы бурения. По четырем скважинам первой стадии разработки месторождения Мунго, наблюдался большой перерасход средств в ходе бурения секций диаметром 311,15 мм. На следующей стадии разработки была построена механическая модель горного массива для структуры Мунго, которая использовалась для проектирования последующих скважин. Некоторые из них прошивали соляной купол для посадки там обсадной колонны диаметром 339,72 мм, затем следовали вдоль края соляной шапки до продуктивных песчаников (рис. 18). Как и на некоторых участках скважин месторождения Валхал, профили напряжений указывали на возможность обильного кавернообразования, поэтому хорошая промывка была ключевым фактором достижения успеха в бурении. Отслеживание ECD на забое c помощью прибора для измерения давления в затрубье в ходе бурения (АPWD) должно было помочь инженеру диагностировать осложнения в промывке скважины до возникновения прихватов.7 На скважине Р2, первой из скважин второй стадии разбуривания месторождения Мунго, неустойчивость ствола действительно вызвала появление большого количества осколков породы в скважине (рис. 19). И тем не менее, комбинированный анализ шлама и забойного давления, а также внимательное бу- 1500 Контур диапира 2000 2500 Сигма 1 30,6 Сигма 2 24,58 Сигма 3 23,54 Наклон 27,6 коорд. x 1004 коорд. z 1407 3000 0 500 1000 1500 2000 2500 3000 Расстояние, м Рис. 18. Траектории скважин на вертикальном разрезе смоделлированного поля напряжений вокруг месторождения Мунго. В невозмущенном горном массиве наибольшее главное напряжение является вертикальным, а среднее и минимальное — горизонтальными. С вторжением в соляную шапку, исходное поле напряжений было возмущено, что привело к повороту осей главаных напряжений. Модель горного массива позволяет визуализировать направления напряжений в любой точке в виде осей,проходящих через сферу. В данном примере, модель была опрошена на глубине 1500 м: красное перекрестие и окружность указывают, что максимальное и промежуточное главные напряжения наклонены под углом 27,6 градуса к горизонту. Нефтегазовое Обозрение Оптимизация подбора долот и процесса бурения Методы, используемые в системе Шлюмберже PERFORM для оптимизации эффективности бурения, могут быть применены и к другим проблемам бурения. В дополнение к контролю неустойчивости скважины и ее качественной промывки, эта методология может быть применена для улучшения эффективности бурения посредством оптимального подбора долот и использования приемов бурения, уменьшающих износ и повреждения бурового инструмента. Оператором и разработчиком месторождения шельфа Кабинды, анклава Анголы, является компания Шеврон (рис. 20). В настоящее время главные усилия сосредоточены на самом глубоком и трудно разбуриваемом месторождении Южная Санха, основные запасы которого находятся в продуктивной свите Пинда. Чередование твердых и мягких пластов в свите Пинда оказывает разрушающее воздействие на буровой инструмент, сокращая долговечность долот и других компонентов бурильной колонны. Например, компания Седко-Форекс вынуждена была после бурения только двух скважин выбросить около 80 утяжеленных и обычных труб из-за их эксцентричного износа. Основными задачами PERFORM инженера Весна 2001 0 З В 760 мм 500 Вывалы из трещиноватых зон массива 470 мм 1000 Глубина, м рение позволили преодолеть эти осложнения. Непродуктивное время было существенно снижено с соответствующим сокращением расходов. В настоящее время буровая бригада на месторождении Мунго включает PERFORM инженера компании Шлюмберже, находящегося на платформе, и эксперта по геомеханике, находящегося на берегу. Этот инженер и члены проектной группы на берегу, в которую входят эксперт по геомеханике, буровой инженер, технолог и геолог, встречаются по утрам для обсуждения событий, произошедших за прошедшие 24 часа, и уточняют что следует ожидать в течение следующего дня. Результаты этих совещаний, и в частности потенциальные осложнения, которые следует ожидать в ближайшие 24 часа, доводятся до сведения всего персонала на утренних брифингах. Этот практика отлично зарекомендовала себя на только что пробуренной скважине Р3. Возможные потери раствора были предотвращены путем поддержания низкой ECD во время бурения сквозь зону разломов. Небольшая потеря раствора имела место, но остановок бурения не было. Осколки, отделившиеся от ослабленных поверхностей напластования 340 мм 1500 ГНК, 1680 м Кровля меловых пород Кровля пласта 2000 240 мм Соляной купол 2500 ВНК, 2645 м 0 500 1000 1500 2000 Расстояние, м Рис. 19. Формы осколков породы предсказанные и найденные вдоль траектории скважины. Наличие разломов и возможных вывалов из трещиноватых зон массива вокруг вершины соляного купола было предсказано заранее. Глубже, вдоль наклонной секции скважины, были найдены осколки, отделившиеся от ослабленных поверхностей напластования. были улучшить скорость проходки и исключить повреждения бурильной колонны. По сути дела, это означало необходимость добиться того, чтобы вся энергия, передаваемая силовой установкой платформы бурильной колонне и долоту, использовалась для бурения породы, а не для разрушения долота и инструмента. Различие между двумя этими ситуациями подчас невелико и потому лучший способ предотвращения разрушений инструмента заключается в тщательное планировании, понимании происходящего и наблюдении за наземными и забойными измеряемыми параметрами в реальном времени. Стандартной практикой увеличения про- ходки всегда было увеличение нагрузки на долото (WOB). Однако увеличение нагрузки может вызвать другие осложнения, такие как неравномерное вращение долота в результате периодических заклиниваний и срывов и крутильные колебания бурильной колонны, которые ведут к поломкам и неизбежному удорожанию погонного метра проходки. Неравномерное вращение долота возникает когда высокие силы трения между долотом и породой фактически останавливают вращение долота, вводя его в фазу заклинивания, даже если на поверхности бурильная колонна вращается с постоянной скоростью. После короткой задержки, сопровождающейся ростом 7. Дополнительная информация о применении прибора APWD на месторождении Мунго: Aldred W, Cook J, Bern P, Carpenter B, Hutchinson M, Lovell J, Rezmer-Cooper I and Leder PC: “Using Downhole Annular Pressure Measurements to Improve Drilling Performance,” Oilfield Review 10, no. 4 (Winter 1998): 40-55. 27 Нигерия Камерун Габон Кабинда Конго Заир Ангола Рис. 20. Кабинда, северный анклав Анголы на западном побережье Африки. Сырая нефть является основным продуктом экспорта. крутильного момента в бурильной колонне, вращательные нагрузки превосходят силы трения и долото срывается, но затем проворачивается со скоростью, в несколько раз большей скорости вращения, передаваемой наземным приводом ротора бурильной колонне. Крутильные колебания или раскачивания бурильной колонны вокруг оси вращения являются одним из трех режимов вибрации буровой колонны; другие два соответствуют осевым колебаниям вдоль вертикальной оси скважины и боковым колебаниям из стороны в сторону в плоскости поперечного сечения колонны.8 Внедрение системы PERFORM дало немедленные результаты. На первой же скважине наблюдения инженером за наземными и забойными параметрами вращательной нагрузки на долото, колебаниями и вибрациями позволили установить четкий контроль над заклиниваниями долота, колебаниями и вибрациями путем подбора соответствующей нагрузки на долото (рис. 21). Наземные (SWOB) и забойные (DWOB) нагрузки на долото, как видно из диаграммы, хорошо коррелировали с возникновением крутильных колебаний, вызываемых заклиниваниями, на глубине Х099 м; это позволило определить пороговую нагрузку, ниже которой стало возможно нормальное бурение. Для определения этого порога использовали забойные показания нагрузки, как более надежные, чем поверхностные. Например, на отметке Х110 м, где крутильные колебания были слабыми, забойные значения нагрузки (DWOB) лежат ниже порога, хотя поверхностные значения (SWOB) оказываются выше. Тогда как в следующей расположенной ниже секции ситуация 28 противоположная: DWOB (а также SWOB) превышали порог заклинивания и соответственно присутствовали вибрации. Бурение до кровли Пинды сквозь 3050 метров породы заняло 11 дней с износом одного долота, а сквозь 900-метровую толщу Пинды — 23 дня с износом 6 долот. Отнести это к случайной удаче в выборе конкретного долота и компоновки бурильной колонны было невозможно. Хотя бывают случаи, когда одни и те же компоновка и долото позволяют достичь прекрасных скорости проходки и метража в одном интервале пород, но оказываются неэффективными с первых же метров бурения другого интервала. Инженер скомбинировал наземные и за- бойные замеры параметров с анализом прочности пород и сравнил их с предыдущим долотом и поведением компоновки бурильной колонны. Это позволило оценить оптимальный диапазон измерений в реальном времени и помогло в дальнейшем подборе долота и компоновки. Затем указанные параметры отслеживались в ходе бурения и удерживались в оптимальном диапазоне с целью достижения оптимальной стоимости одного метра проходки. Опыт, полученный при бурении этой скважины, был применен и на других скважинах. На последующих скважинах уровень вибраций, замеренный датчиком с порогом чувствительности в 100 g, снизился от уровня в 6—8 миллионов в свите Пинда почти до нуля. Проблемы с эксцентричным износом бурильной 176 0 STOR кН Поперечные колебания G 40 0 Осевые колебания G 88 0 10 0 176 0 DTOR кН На забое об. в мин. 0 Глубина, м Гана 0 SWOB кН 15 0 DWOB кН Скорость проходки 0 м/ч 44 100 Шир. SHK µc Выс. SHK G 3000 200 Крутильные колебания 300 0 радиан/сек 3000 X098 X104 X110 X116 Порог заклинивания долота Рис. 21. Наземные и забойные измерения параметров для оптимизации бурения на скважине компании Шеврон в Кабинде. Увеличение наземной (SWOB) и забойной (DWOB) нагрузок на долото (вторая колонка) коррелируется с началом опасных крутильных колебаний (5-я колонка), вызванных заклиниваниями, ясно видными в зоне от Х099 м до Х100,6 м. Для предотвращения крутильных колебаний был определен порог заклинивания долота, увязанный со значениями DWOB, являющиеся более надежными, чем нагрузки, замеряемые на поверхности, SWOB. Это можно видеть на примере интервала с Х110 м до Х112,5 м, где крутильные колебания отсутствуют, когда DWOB находится ниже порога заклинивая, тогда как SWOB превышает пороговое значение. Таким образом, использование SWOB приводило бы к ложным тревогам. Нефтегазовое Обозрение Крутильный момент, кН 88 Предсказание возможности прихватов бурильных труб на месторождении Valhall 66 Давление в стояке, МПа 44 24,1 23,4 22,7 22,1 21,4 Риск 1 0,5 0 X450 X475 X500 X525 X550 X575 X600 X625 X650 Глубина, м Рис. 22. Предсказание возможности прихватов бурильных труб на месторождении Валхал. Крутильный момент (верхняя диаграмма) и давление в нагнетательной линии (середина), замеренные в процессе бурения, являются двумя параметрами, которые после соответствующей интерпретации помогают распознать участки скважины, где риск прихвата велик (низ). Заштрихованные зоны указывают интервалы, на которых буровики в действительности столкнулись с трудностями при бурении, связанными, в основном, с очисткой ствола скважины. колонны исчезли полностью и процедура подбора долот и компоновки была быстро оптимизирована, что привело к улучшению показателей бурения в целом. Как достичь успеха Успех, достигнутый с помощью системы PERFORM, является результатом объединения опыта и технической оснащенности компании Шлюмберже в области измерительной техники и интерпретации измерений с опытом буровиков компании оператора. Достоверная информация, получаемая в ходе бурения, и ее последующая обработка крайне важны для успешного бурения и особенно, когда они правильно используются для принятия решений по ходу бурения. Этот процесс представляет собой последовательность решений и соответствующих действий, предпринимаемых в ходе проектирования и реализации проекта и ведущих в итоге к заканчиванию скважины. Степень успеха или неудачи и рентабельность пробуренной скважины определяются качеством принимаемых реше8. Jardine S, Malone D and Sheppard M: “Putting a Damper on Drilling’s Bad Vibrations,” Oilfield Review 6, no. 1 (January 1994): 15-20. Весна 2001 ний. Эффективное принятие решения зависит от точности наших знаний условий бурения скважины, понимания последствий принятых решений и готовности к предотвращению возможных осложнений. Инициатива Шлюмберже, реализованная в системе PERFORM, кардинальным образом влияет на этот процесс, помогая клиенту в получении точной информации об условиях бурения и предсказании возможных осложнений. Результатом является более раннее принятие ответственных решений, т.е. не в стрессовых ситуациях, сопряженных с осложнениями, как это было раньше, а в более ранние моменты времени, когда качество анализа и принимаемых решений не подвержено негативному влиянию страха перед ответственностью и неотложности ситуации. В настоящее время ученые исследуют возможности дальнейшего улучшения процесса принятия решений за счет быстроты доступа к большему объему информации и использования знаний, накопленных в других областях. К примеру, разрабатываются новые технологии оценки риска прихватов бурильных труб. Так, используя измерения давления в нагнетательной линии и крутильного момента, полученные при анализе устойчивости скважин месторождения Валхал, ученые Кембридж- ского научного центра Шлюмберже определили характерное поведение этих параметров при наличии риска прихвата, что позволяет предсказывать осложнения в промывке ствола (рис. 22). С последующим тестированием и экспертизой, эти достижения позволят заменить сигналы тревоги об осложнениях, вырабатываемые при их неожиданном диагностировании, на ранние предупреждения о них задолго до того, как эти осложнения перешли в опасную стадию. Нефтяная отрасль, как и все другие, стремится к увеличению рентабельности и производительности. Сокращение расходов и потерь, будь то на технологические процессы или используемые материалы, независимо от превалирующей экономической ситуации, является ключевой задачей для всех преуспевающих компаний. Улучшение эффективности бурения путем управления риском — это надежный путь для разведывательных и добывающих компаний к достижению данных целей. —ЛС 29