Министерство образования и науки Российской Федерации

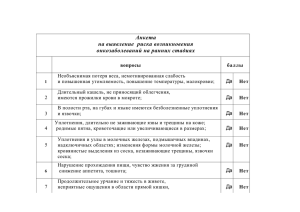

advertisement

Министерство образования и науки Российской Федерации

Федеральное государственное образовательное учреждение высшего профессионального образования «Сибирская государственная

автомобильно-дорожная академия (СибАДИ)»

На правах рукописи

Савельев Сергей Валерьевич

РАЗВИТИЕ ТЕОРИИ И СОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИЙ

ВИБРАЦИОННЫХ КАТКОВ С ПНЕВМОШИННЫМИ РАБОЧИМИ

ОРГАНАМИ

Специальность 05.05.04 – Дорожные, строительные

и подъѐмно-транспортные машины

Диссертация на соискание учѐной степени

доктора технических наук

Научный консультант:

доктор технических наук, профессор

Пермяков Владислав Борисович

Омск – 2014

2

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ……………………………………………………………………………. 6

1. СОСТОЯНИЕ ВОПРОСА В ОБЛАСТИ УПЛОТНЕНИЯ ГРУНТОВ.................. 14

1.1. Анализ процессов уплотнения грунтов различными способами………. 14

1.1.1. Анализ процесса статического уплотнения……………………….. 16

1.1.2. Анализ процесса вибрационного уплотнения………………........... 30

1.1.3. Анализ процесса трамбования………………………………............ 36

1.1.4. Анализ процесса комбинированного уплотнения…………............ 39

1.2. Выводы по главе…………………………………………………………... 41

2. АНАЛИЗ ТЕОРЕТИЧЕСКИХ ПРЕДПОСЫЛОК ИНТЕНСИФИКАЦИИ

ПРОЦЕССА УПЛОТНЕНИЯ ГРУНТОВ ДОРОЖНЫМИ КАТКАМИ…………... 44

2.1. Анализ влияния характеристик грунтов на интенсивность

процесса уплотнения………………………………………………………….. 44

2.1.1. Анализ влияния структурного состояния грунтов

на интенсивность процесса уплотнения…………………………….......... 45

2.1.2. Анализ влияния физико-механических свойств грунтов

на интенсивность процесса уплотнения………………………………….. 49

2.1.3. Анализ влияния минералогического состава грунтов

на интенсивность процесса уплотнения………………………………….. 63

2.1.4. Анализ влияния гранулометрического состава грунтов

на интенсивность процесса уплотнения…………………………….......... 66

2.2. Факторы, влияющие на интенсивность уплотнения грунтов…………….

69

2.2.1. Величина контактных напряжений………………………………… 69

2.2.2. Скорость деформирования уплотняемой среды……………........... 76

2.2.3. Влажность грунтов…………………………………………….......... 84

2.2.4. Количество проходов по одному следу…………………...….......... 91

2.2.5. Толщина уплотняемого слоя…………………………………..........

96

2.3. Выводы по главе…………………………………………………………… 109

3.

МАТЕМАТИЧЕСКОЕ

ДИНАМИЧЕСКОГО

МОДЕЛИРОВАНИЕ

ДЕФОРМИРОВАНИЯ

ПРОЦЕССА

УПЛОТНЯЕМОЙ

СРЕДЫ

3

ВИБРАЦИОННЫМИ

КАТКАМИ

С

ПНЕВМОШИННЫМИ

РАБОЧИМИ

ОРГАНАМИ…………………………………………………………………………... 112

3.1. Математическая модель элементарного упруговязкопластичного

столба грунтовой среды, деформируемой внешней периодической силой... 112

3.2. Математическая модель нескольких последовательно соединѐнных

элементарных упруговязкопластичных столбов грунтовой среды,

деформируемых внешней периодической силой…………………………….. 122

3.3. Математическая модель взаимодействия нескольких последовательно

соединѐнных элементарных упруговязкопластичных столбов среды с

пневмошинным рабочим органом катка посредством внешней

периодической силы…………………………………………………………….. 124

3.4. Выводы по главе ……………………..……………………………..……... 133

4.

ЭКСПЕРИМЕНТАЛЬНЫЕ

ИССЛЕДОВАНИЯ

ПАРАМЕТРОВ

ПНЕВМОШИННЫХ РАБОЧИХ ОРГАНОВ ВИБРАЦИОННЫХ КАТКОВ ДЛЯ

УПЛОТНЕНИЯ ГРУНТОВ.………………………………………………………….. 135

4.1. Общая методика проведения экспериментальных исследований............ 136

4.1.1. Планирование эксперимента для определения показателей

жѐсткости и вязкости пневмошинных рабочих органов………………… 138

4.1.2. Планирование эксперимента для определения степени влияния

жѐсткости рабочего органа на интенсивность процесса уплотнения…... 134

4.1.3. Методика обработки экспериментальных данных.…..…................ 139

4.2 Экспериментальные исследования показателей жѐсткости и вязкости

пневмошинных рабочих органов вибрационных катков…………………… 141

4.2.1. Исследования жѐсткости и коэффициента вязкого трения шины,

заполненной жидкостью………………………..…..................................... 143

4.2.2. Исследования жѐсткости и коэффициента вязкого трения

пневматической шины, оборудованной сменными металлическими

бандажами………………………………………………………………….. 147

4.2.3. Исследования параметров пятна контакта пневмошинных

рабочих органов с опорной поверхностью………………………............. 157

4

4.3. Выводы по главе…………………………………………………...…......... 170

5. ИССЛЕДОВАНИЯ ВЛИЯНИЯ ПНЕВМОШИННЫХ РАБОЧИХ ОРГАНОВ

КАТКОВ

НА

ИНТЕНСИВНОСТЬ

ПРОЦЕССА

ВИБРАЦИОННОГО

УПЛОТНЕНИЯ ГРУНТОВ …………………………………………………………. 171

5.1. Анализ результатов теоретических исследований……………............... 171

5.2. Оптимизация параметров вибрационных катков с пневмошинными

рабочими органами для уплотнения грунтов................................................... 186

5.3. Сравнительный анализ теоретических и экспериментальных данных

процесса уплотнения грунтов вибрационными катками…………………… 192

5.4. Исследования влияния жѐсткости рабочих органов катков на

значения виброускорений в виброуплотняемых грунтах…………………... 203

5.5. Анализ энергоэффективности вибрационных катков

с пневмошинными рабочими органами……………………………………… 212

5.5.1 Анализ энергоэффективности передачи вибрации

уплотняемой грунтовой среде…………………………………………….. 212

5.5.2 Сравнительный анализ эффективности уплотнения

грунтов вибрационными катками с пневмошинными рабочими

органами……………………………………………………………………. 214

5.6. Выводы по главе………………………..………………………………… 218

6. РЕАЛИЗАЦИЯ РЕЗУЛЬТАТОВ ИССЛЕДОВАНИЙ …………………............... 221

6.1. Методика выбора параметров вибрационных катков

с пневмошинными рабочими органами.…………………………………….. 221

6.1.1. Методика определения жѐсткости пневмошинных рабочих

органов вибрационных катков ……………………………………............ 221

6.1.2. Обоснование величины контактных напряжений при

уплотнении грунтов катками с пневмошинными рабочими органами… 225

6.1.3. Обоснование параметров вибрации катков с пневмошинными

рабочими органами………………………………………………………… 227

6.1.4. Обоснование рациональной скорости вибрационных катков

с пневмошинными рабочими органами…………………………............... 232

5

6.2. Разработка перспективных конструкций пневмошинных рабочих

органов вибрационных катков…………………………………………..…… 233

6.2.1. Вибрационный гидрошинный рабочий орган катка……………… 234

6.2.2. Пневмошинный рабочий орган катка с металлическими

бандажами …………………………………………………………………. 240

6.2.3. Виброимпульсный пневмошинный рабочий орган катка………… 245

6.2.4. Кулачковый пневмошинный рабочий орган дорожного катка…... 248

6.3. Технологические рекомендации по уплотнению грунтов

вибрационными катками с пневмошинными рабочими органами…………. 251

6.4. Выводы по главе……………………………………………………........... 257

ЗАКЛЮЧЕНИЕ……………………………………………………..………………… 258

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ………………………………………………………. 262

СПИСОК ЛИТЕРАТУРЫ ……………………………………………………………. 266

ПРИЛОЖЕНИЕ 1. ЛИСТИНГИ………………………...…………………................ 283

ПРИЛОЖЕНИЕ 2. АКТЫ ИСПЫТАНИЙ………………………………………….. 287

ПРИЛОЖЕНИЕ 3. РАСЧЁТ ЭКОНОМИЧЕСКОГО ЭФФЕКТА

ОТ ИСПОЛЬЗОВАНИЯ НОВОЙ ТЕХНИКИ……………………………................. 302

ПРИЛОЖЕНИЕ 4. ПРИМЕР РАСЧЁТА ПАРАМЕТРОВ ВИБРАЦИОННОГО

КАТКА С ПНЕВМОШИННЫМ РАБОЧИМ ОРГАНОМ………………………….. 310

ПРИЛОЖЕНИЕ 5. ПАТЕНТЫ……………………………………………................. 315

ПРИЛОЖЕНИЕ 6. АКТЫ ВНЕДРЕНИЯ……………………………………………. 320

6

ВВЕДЕНИЕ

Актуальность темы исследования. Необходимость создания высокопроизводительной дорожной техники, в том числе дорожных катков, являющихся основным средством для уплотнения и упрочнения дорожно-строительных материалов,

обусловливается острой необходимостью развития транспортной инфраструктуры. Общая протяжѐнность российской сети автодорог общего пользования федерального, регионального и местного значений оценивается Росавтодором в 1,1

млн км (в том числе протяжѐнность местных дорог — 0,5 млн км), что явно недостаточно для такой страны, как Россия (для сравнения: протяжѐнность автодорог США составляет 6,4 млн км, Индии — 3,4 млн км, Китая 1,9 млн км) [49, 98,

131].

Правительством РФ принята программа «Транспортная стратегия РФ на период до 2030 года» Общая протяжѐнность дорожной сети автодорог должна быть

увеличена в 1,5 раза. Уже сейчас на строительство и реконструкцию автомобильных дорог выделяются значительные средства, так с 2002 по 2010 год на развитие

автомобильных дорог уже было выделено 2,7 трлн рублей. В ближайшие годы через федеральный и региональные дорожные фонды планируется выделить в общей сложности около 8,4 трлн рублей. Размер Федерального дорожного фонда в

2013 году составил около 450 млрд рублей и увеличился по сравнению с 2012 годом (414,4 млрд рублей) на 10 процентов. Эти средства выделяются на строительство и модернизацию автодорожных магистралей, подходов к западным и южным

границам России, в том числе в рамках трансконтинентальных транспортных коридоров [129].

Решение поставленных задач невозможно без применения современных

строительных технологий, инновационных технических решений и высокопроизводительной строительной техники. Особое внимание при строительстве необходимо уделять производству работ по уплотнению грунтов земляного полотна, т. к.

именно вследствие этой операции обеспечивается необходимая долговечность и

работоспособность всей автомобильной дороги.

7

Можно вкладывать сколько угодно финансовых средств и применять самые

совершенные технологии при устройстве оснований и покрытий автодороги, но

если уплотнение грунтовых слоев земляного полотна было проведено некачественно, с отступлением от требований, то вся конструкция будет неустойчивой.

Недоуплотнение любого технологического слоя земляного полотна снижает показатели прочности и долговечности всей автомобильной дороги, а это в свою очередь приводит к огромным убыткам.

Наиболее распространѐнные машины осуществляющие уплотнение грунтов

земляного полотна – это дорожные катки различных типов. Наиболее эффективными, как в России, так и за рубежом, считаются вибрационные катки с металлическими вальцами, обладающие высокой производительностью и меньшей массой, в сравнении со статическими катками. Основной проблемой для любых дорожных катков является то, что они должны адаптировать свои параметры и

обеспечивать контактные напряжения для уплотнения грунтовых слоѐв от свежеотсыпанного состояния до нормативной плотности. Нормативные документы и

практика строительства рекомендуют производить уплотнение грунтовых слоѐв,

как минимум, двумя разными (по массе) катками. Всѐ это увеличивает энергоѐмкость и себестоимость строительства автомобильных дорог, снижает общий темп

работ. Задача создания уплотняющей техники, обеспечивающей уплотнение грунтов до требуемой плотности одной машиной, до сих пор не решена и это является

значительной научной проблемой.

Развитие теоретических основ взаимодействия рабочих органов катков с уплотняемой средой, разработка новых и перспективных рабочих органов уплотняющих средств являются актуальными задачами. Данное направление исследований в полной мере соответствует программе «Транспортная стратегия РФ на

период до 2030 года».

С 2009 г. и по настоящее время, диссертационные исследования по решению

научной проблемы создания перспективных рабочих органов катков и повышению эффективности уплотнения грунтов в строительстве поддерживаются грантом Министерства образования и науки РФ «Развитие теории виброуплотнения

8

упруго-вязких материалов катками с адаптивными рабочими органами» № государственной регистрации 01201055467.

Степень разработанности темы. Значительная часть исследований в области

уплотнения грунтов отечественными учѐными проводилась в СоюздорНИИ,

МАДИ, ХАДИ, СибАДИ и др. Здесь можно назвать таких известных учѐных, как

В. Ф. Бабков, О. Т. Батраков, Д. Д. Баркан, А. К. Бируля, И. И. Блехман, А. А. Борщевский, И. И. Быховский, С. А. Варганов, С. С. Вялов, Н. М. Герсеванов,

Г.

Ю. Джанилидзе, А. Е. Дубровин, М. В. Дудкин, С. В. Жиркович, А. В. За-харенко,

Н. Н. Иванов, А. С. Ильин, Я. А. Калужский, М. П. Костельов,

Г. В. Кус-

тарев, А. А. Малышев, Н. И. Наумец, Н. А. Островцев, В. Б. Пермяков, Г.Н. Попов, В. Н. Сорокин, И. С. Тюремнов, Н. Я. Хархута, Н. А. Цытович и др. За рубежом уплотнением грунтов занимались: L. Forssblad, К. Terzaghi, W. A. Lewis, W.

V. Ping, P. E. Guiyan Xing, Michael Leonard, Zenghai Yang, Michael A. Mooney, Robert V. Rinehart, Paulvan Susante и др. Вышеперечисленными учѐными разработаны теоретические основы уплотнения грунтов, исследованы и выявлены основные

закономерности взаимодействия рабочих органов (РО) уплотняющих машин с

деформируемой грунтовой средой. Существующие научные положения определяют дальнейшее направление развития теоретических исследований в области

повышения эффективности процесса уплотнения грунтов и создания перспективных конструкций уплотняющей техники.

Цель исследований: повышение эффективности использования вибрационных катков в процессе строительства земляного полотна автомобильных дорог.

Задачи исследований:

1) Провести анализ в области вибрационного уплотнения грунтов в строительстве, сформулировать проблемы и определить направления развития исследований;

2) Разработать математическую модель процесса динамического деформирования уплотняемой среды вибрационными катками с пневмошинными рабочими

органами;

9

3) Установить функциональные зависимости характеристик пневмошинных

рабочих органов от внутреннего давления в шинах и их конструктивных параметров, зависимости параметров пятна контакта от физико-механических свойств

грунта и количества проходов катка по одному следу;

4) Установить степень влияния жѐсткости пневмошинных рабочих органов

на интенсивность процесса уплотнения грунтов;

5) Определить влияние характеристик грунтов на развитие в них напряжѐннодеформируемого состояния в процессе их уплотнения вибрационными катками с

пневмошинными рабочими органами;

6) Разработать новые конструкции пневмошинных рабочих органов вибрационных катков;

7) Разработать методику для обоснования параметров виброкатков с пневмошинными рабочими органами;

8) Рассчитать экономическую эффективность использования результатов исследований.

Объект исследований: процесс уплотнения грунтов вибрационными катками

с пневмошинными рабочими органами.

Предмет исследования: закономерности взаимодействия пневмошинных рабочих органов вибрационных катков с уплотняемой грунтовой средой.

Научная новизна работы:

- разработана математическая модель взаимодействия нескольких последовательно соединѐнных элементарных упруговязкопластичных столбов среды с

пневмошинным рабочим органом вибрационного катка;

- получены зависимости жѐсткости с1 и коэффициента вязкого трения b1

пневмошинных рабочих органов от внутреннего давления и конструктивных параметров шин, позволяющие оценить энергоэффективность колебательных процессов за счѐт снижения диссипации энергии в шинах при изменении еѐ жѐсткости;

- получены зависимости параметров площади пятна контакта от жѐсткости

рабочих органов и плотности обрабатываемой среды (количества проходов), под-

10

тверждающие возможность регулирования площади пятна контакта в широком

диапазоне;

- получены зависимости распределения напряжений и деформаций по толщине грунтового слоя, определяющие области эффективного использования катков;

- получены зависимости, определяющие эффективную зону проработки уплотняемой среды в зависимости от жѐсткости рабочего органа и частоты приложения внешней силы;

- предложены рекомендуемые значения жѐсткости пневмошинных рабочих

органов для различных этапов уплотнения.

Теоретическая значимость:

- открыто новое направление в области уплотнения грунтов вибрационными

катками с пневмошинными рабочими органами;

- получены теоретические зависимости распределения напряжений и деформаций по толщине грунтового слоя при его уплотнении вибрационными катками

с пневмошинными рабочими органами;

- получены теоретические зависимости, определяющие эффективную зону

проработки уплотняемой среды вибрационными катками, учитывающие параметры катка и жѐсткость рабочих органов.

Практическая значимость:

-разработана линейка перспективных конструкций пневмошинных рабочих

органов вибрационных катков с расширенным диапазоном изменения жѐсткости;

-разработана комплексная методика обоснования параметров вибрационных

катков с пневмошинными рабочими органами;

-разработаны технологические рекомендации по уплотнению грунтов вибрационными катками с пневмошинными рабочими органами.

Методология и методы исследований. Методология исследований предусматривает использование метода системного анализа и статистических методов

исследований. Общая методика исследований основывается на комплексном экспериментально-теоретическом подходе, включающем математическое моделирование и теоретические исследования процесса уплотнения упруговязкопластич-

11

ной грунтовой среды вибрационными катками с пневмошинными рабочими органами. Эмпирические исследования, экспериментальную проверку результатов

теоретических исследований.

Положения, выносимые на защиту:

- математическая модель взаимодействия нескольких последовательно соединѐнных элементарных упруговязкопластичных столбов среды с пневмошинным рабочим органом вибрационного катка;

- зависимости жѐсткости и коэффициента вязкого трения пневмошинных рабочих органов от внутреннего давления и конструктивных параметров шин;

- зависимости параметров площади пятна контакта от жѐсткости рабочих органов и плотности обрабатываемой среды (количества проходов);

- зависимости распределения напряжений и деформаций по толщине грунтового слоя, определяющие области эффективного использования катков;

- зависимости, определяющие эффективную зону проработки уплотняемой

среды в зависимости от жѐсткости рабочего органа и частоты приложения внешней силы;

- рекомендуемые значения жѐсткости пневмошинных рабочих органов для

различных этапов уплотнения;

- конструкции пневмошинных рабочих органов вибрационных катков с расширенным диапазоном изменения жѐсткости;

- методика обоснования параметров вибрационных катков с пневмошинными

рабочими органами;

- технологические рекомендации по уплотнению грунтов вибрационными

катками с пневмошинными рабочими органами.

Степень достоверности результатов исследований. Достоверность теоретических исследований обеспечена использованием общеизвестных положений теории деформирования упруговязких и упруговязкопластичных сред, достаточным

количеством эмпирических исследований и общепринятыми методами обработки

экспериментальных данных. Сравнение теоретических и экспериментальных данных получено в результате проведения многофакторного эксперимента с исполь-

12

зованием экспериментального образца вибрационного катка с пневмошинным рабочим органом.

Апробация работы. Основные положения диссертации доложены, обсуждены

и одобрены: на международной конференции «Современные проблемы транспортного строительства, автомобилизации и высокоинтеллектуальные научнопедагогические технологии» (г. Омск, 13 – 15 ноября 2000 г.); на научнопрактической конференции «Пути повышения качества и эффективности строительства, реконструкции, содержания автомобильных дорог и сооружений на

них» (г. Барнаул, 9 – 23 марта 2002 г.); на семинаре-совещании «Совершенствование технологий проектирования строительства Федеральной автодороги ЧитаХабаровск» (г. Иркутск, 3 – 7 декабря 2001); на международной научнопрактической конференции «Дорожно-транспортный комплекс, экономика, экология, строительство и архитектура» (г. Омск, 21 – 23 мая 2003 г.); на 43-й международной научно-технической конференции ААИ «Проблемы создания и эксплуатации автомобилей, специальных и технологических машин в условиях Сибири и Крайнего севера» (г. Омск, СибАДИ 2003 г.); на Всероссийской научнопрактической конференции студентов, аспирантов и молодых учѐных «Проблемы

функционирования систем транспорта» (г. Тюмень, 11-12 октября 2011 г.); на

Всероссийской научно-технической конференции (с международным участием)

«Ориентированные фундаментальные прикладные исследования – основа модернизации и инновационного развития архитектурно-строительного и дорожнотранспортного комплексов России (г. Омск, 2011 г.); на международной научно

практической конференции, посвященной 200-й годовщине победы России в Отечественной войне 1812 г. ( г. Пермь, 26–28 апреля 2012 г.); на международной 66й научно-практической конференции «Ориентированные фундаментальные и

прикладные исследования – основа модернизации и инновационного развития архитектурно-строительного и дорожно-транспортного комплексов России» (Омск,

2012 г.), на заседаниях кафедры «ЭСМиК» ФГБОУ ВПО «СибАДИ» и др.

Публикации. По материалам диссертации опубликовано более 40 печатных

работ, из них 17 в изданиях, рекомендованных ВАК РФ, 5 свидетельств и патен-

13

тов на изобретения и полезные модели РФ.

Внедрение результатов исследований:

- методика обоснования параметров вибрационного гидрошинного катка и

конструкция вибрационного гидрошинного катка для уплотнения грунтов

ОАО «Раскат» (г. Рыбинск);

- методика определения рациональных параметров и конструкция вибрационного пневмошинного катка в ОАО «Раскат» (г. Рыбинск);

- экспресс-методика определения жѐсткости пневмошинных рабочих органов

катков в ОАО «Сибтрубопроводстрой» (г. Новосибирск);

- методика определения рациональных параметров вибрационных катков в

ООО «Стройтехника» (г. Омск);

- методика обоснования рациональных параметров и технологические рекомендации по уплотнению грунтов вибрационными катками с пневмошинными

рабочими органами в ООО «НПО «Мостовик»» (г. Омск);

- технологические рекомендации по уплотнению грунтов вибрационными

катками с пневмошинными рабочими органами в ООО «Дорожно-Строительные

Технологии» (г. Омск).

Структура и объѐм работы. Диссертационная работа состоит из введения, 6

глав, заключения, списка литературы и приложений. Объѐм диссертации составляет в целом 326 страниц, в том числе 62 таблицы, 152 рисунка и 6 приложений.

14

1. СОСТОЯНИЕ ВОПРОСА В ОБЛАСТИ УПЛОТНЕНИЯ ГРУНТОВ

1.1. Анализ процессов уплотнения грунтов различными способами

Необходимость исследования напряжѐнно-деформированного состояния различных сред при их уплотнении является важной и актуальной задачей для многих областей науки. Изучение закономерностей

изменения напряжѐнно-

деформируемого состояния среды, при внешнем силовом воздействии, позволит

определять правильные значения параметров взаимодействия среды и уплотняющего средства для достижения необходимых показателей плотности и прочности,

которые принято оценивать коэффициентом уплотнения ку с минимальными затратами энергии и времени.

Основная задача исследований по уплотнению дорожно-строительных материалов, и в частности грунтов земляных насыпей, заключается в обосновании оптимальных методов и режимов обработки уплотняемых сред для достижения требуемого коэффициента уплотнения.

Многообразие типов грунтов и их свойств требует использования различных

рабочих органов уплотняющих средств, оптимизации параметров и режимов уплотнения. Появились различные способы уплотнения, эффективность каждого из

которых непосредственно зависит от свойств и состояния уплотняемого грунта.

Сложность и многообразие механических свойств контактирующих тел (рабочего

органа уплотнителя, с одной стороны, и деформируемого грунта, с другой) привели к появлению разнообразных конструкций уплотняющих машин, процесс взаимодействия которых с уплотняемой средой протекает с разной степенью интенсивности.

По силовому воздействию на среду различают следующие способы: статический (укатка), вибрационный (динамический), трамбование и комбинированный,

сочетающий различные способы. Классифицируются уплотняющие машины по

разным признакам с точки зрения перспектив их развития, в качестве примера

15

можно привести классификацию (рисунок 1.1), разработанную В. Б. Пермяковым,

А. В. Захаренко и др. [88].

Уплотняющие машины

1.1 Непрерывный

Уплотняющие средства всех типов с

бортовыми или автономными средствами

контроля (катки, виброплиты,

трамбующие машины ,

асфальтоукладчики )

1. Контроль

характеристик

материала в процессе

уплотнения

1.2 Эпизодический

2.1 Саморегулирование от

прохода к проходу

2.2 Саморегулирование за один

проход на протяжении контакта

рабочего органа с материалом

2. Регулирование

уплотняющих

давлений

2.3 Принудительное

ступенчатое от прохода к

проходу

Каток с прерывистой рабочей

поверхностью , с бочкообразным вальцом

ОАО«Раскат»

Каток однопроходного уплотнения

Лѐгкие, средние , тяжѐлые статические и

вибрационные катки , виброплиты,

трамбующие машины

2.4 Принудительное

непрерывное от прохода к

проходу

3. Увеличение

времени

взаимодействия

(контакта) с

уплотняемым

материалом

3.1 Применение

недеформирующегося рабочего

органа значительной

протяжѐнности

Каток с пневмовакуумным балластным

устройством , пневмошинный каток с

широким интервалом регу лирования

давления в шинах (на авиационных

шинах)

Вибро- и выглаживающие плиты

3.2 Применение

деформирующегося рабочего

органа

Пневмошинные катки, гидрошинный

вибрационный каток ОАО «Раскат»

4.1 Управление режимами

оптимальных температур и

влажности

Уплотняющие средства всех типов

4. Минимизация

сопротивления

деформированию

уплотняемых

материалов

4.2 Вибрационное воздействие

Вибрационные плиты , катки,

гидрошинный вибрационный каток

4.3 Учѐт анизотропных свойств

уплотняемых материалов

4.4 Учѐт реологических свойств

уплотняемых материалов

Материалоукладчик с наклонно

расположенным трамбующим брусом ,

самоходные вибропли ты, катки с

направленной вибрацией и перекосом

вальцов

Уплотняющие машины импульсного

действия

5. Дополнительное

касательное силовое

воздействие на

уплотняемый материал

5.1 С использованием

статического касате льного усилия

Каток с прерывистой рабочей

поверхностью

5.2 С использованием

импульсного касательного усилия

Катки осциллирующие , нутирующие

Dynapac, НАММ

Рисунок 1.1 – Классификация уплотняющих машин

16

Рабочие органы уплотняющих машин выполняются в виде: плиты плоского и

криволинейного профиля; гладких, кулачковых, ребристых, пластинчатых, решѐтчатых вальцов; пневматических колѐс. Уплотнение материала различными совмещѐнными способами называют комбинированным.

Создание в уплотняемой среде напряжѐнно-деформируемого состояния (далее НДС), приводящего к необратимой деформации, определяется контактными

напряжениями, скоростью приложения внешней силы, структурой, состоянием

самого материала и т.д. Для каждого материала необходимо использовать наиболее эффективные параметры процесса уплотнения, которые определяют способ

укатки. Практически все способы уплотнения обеспечиваются с помощью рабочих органов катков: статический, вибрационный, трамбующий.

1.1.1. Анализ процесса статического уплотнения

Статическим уплотнением считается укатка материалов катками на относительно небольших скоростях движения 3-5 км/ч. Напряжения в обрабатываемом

материале возникают в результате действия силы тяжести от рабочих органов

машины. Уплотняющее действие катков зависит от максимальных контактных

напряжений, распределения напряжений по площади контакта, размеров поверхности контакта, скорости укатки и числа проходов. Основное влияние на прочность материала оказывают значения контактных напряжений. По мере движения

катка в каждой точке контакта возникает напряжѐнно-деформируемое состояние

(НДС), вследствие чего происходят перегруппировка и упаковка частиц обрабатываемой среды [143, 147].

Гладковальцовые катки. В настоящее время гладковальцовые катки (рисунки 1.2, 1.3) в большей степени используются при уплотнении асфальтобетонных

покрытий и в меньшей степени – для уплотнения грунтов.

17

Рисунок 1.2 – Статический гладковальцовый каток

h0 – толщина уплотняемого слоя; ∆x – необратимая (пластическая)

деформация; ∆xу – обратимая (упругая) деформация;

ζмах – максимальные контактные напряжения грунта

Рисунок 1.3 – Схема взаимодействия гладкого вальца

с грунтом и эпюра напряжений в грунте

18

Эффект уплотнения зависит от параметров катка: размеров рабочих органов,

веса, линейного давления на грунт и режима уплотнения (числа проходов, скорости движения катка). Напряжения в грунте (рисунок 1.3), согласно исследованиям

профессора Н. Я. Хархуты [143, 147], можно выразить следующей зависимостью:

мax q л

Eу

qл

;

(1.1)

Fст

,

L

(1.2)

R

где qл – линейное среднее удельное давление на грунт; Eу – модуль упругости

грунта; R –радиус вальца катка; Fст – сила тяжести вальца; L – ширина вальца.

Гладковальцовые статические катки всѐ меньше и меньше используются в

строительстве. Основная причина заключается в том, что они обладают невысокой производительностью и для достижения нормативной плотности, согласно

СНиПу [128], необходимо применять как минимум два типоразмера таких катков

(средние, тяжѐлые). Статические катки не могут создать необходимые напряжения для уплотнения материала в диапазоне от свежеосыпанного состояния до значений нормативной плотности. В начале укатки прочность материала невысока, и

контактные напряжения не должны превышать предел его прочности. Необходимо использовать более лѐгкие катки. По мере того, как в процессе уплотнения

прочность материала повышается, каток перестаѐт создавать соответствующее

напряжения, и возникает необходимость применять более тяжѐлые модели катков. Это увеличивает энергоѐмкость строительства, усложняет состав специализированного комплекта машин (СКМ) и, в конечном итоге, применение только

статических катков значительно снижает эффективность технологического процесса и увеличивает себестоимость работ [128, 147].

Основное преимущество таких катков – простота конструкции.

Пневмошинные катки. При статическом уплотнении достаточно эффективными являются катки на пневматических шинах (рисунок 1.4). Преимущество их

в том, что они обладают возможностью регулировки контактных напряжений. Это

достигается изменением давления внутри пневматических шин, при этом изменя-

19

ется площадь пятна контакта, а значит и контактные напряжения. Ещѐ одним преимуществом пневматических шин является большая площадь пятна контакта, по

сравнению с металлическими вальцами, что позволяет при одной и той же скорости движения увеличивать время контакта. Увеличивается время материала в

НДС, что положительно сказывается на накоплении необратимых деформаций,

т. е. на интенсивности процесса уплотнения, увеличивается толщина уплотняемого слоя, уменьшается количество проходов катка по одному следу [5, 147].

Рисунок 1.4 – Статические катки на пневматических шинах

Эффект уплотнения зависит от величины контактных напряжений, приложенных уплотнителем к поверхности слоя, и времени их действия [5, 8, 15, 16, 23,

29, 63, 68, 72, 133, 137, 144, 158].

Контактные напряжения могут быть вычислены по формулам контактной

теории упругости [24, 97, 135] либо по эмпирическим формулам. Отметим, что

авторами изучались не только максимальные контактные напряжения, но также и

закономерности их распределения по площади отпечатка [16, 17, 24, 34, 35, 45,

84], так как от характера распределения зависит процесс уплотнения материалов.

Согласно исследованиям О. Т. Батракова, Н. А. Ульянова и др. [15, 16, 137, 158]

было установлено, что, с увеличением давления воздуха в пневматической шине

до рwмax, эпюра контактных напряжений близка к эллиптической (рисунок 1.5) и

имеет максимум в центре площадки нагружения и максимумы на краях отпечатка,

20

т.е. давление в шинах непосредственно влияет на распределение напряжений в

уплотняемом грунте.

h0 – толщина уплотняемого слоя; ∆x – необратимая (пластическая) деформация;

∆xу – обратимая (упругая) деформация; ζмах – максимальные контактные

напряжения в грунте

Рисунок 1.5 – Схема взаимодействия пневмошинного

вальца с грунтом и эпюра напряжений в грунте

Для полноценной оценки НДС среды при уплотнении пневмокатками необходимо знать не только свойства среды, но и свойства шин. Свойства пневматических шин изучались рядом авторов, из которых следует отметить: В. А. Анфимова

[5], А. К. Бирулю [30 35], В. Ф. Бабкова [6 –9], О. Т. Батракова [15 – 23],

В. А. Бидермана [29], В. И. Кнороза [64], В. И. Гребенщикова [45, 46], А. А. Ма-

21

лышева [75], В. Н. Тарасова [132, 134], Н. А. Ульянова [137], Р. Хедекеля [155] и

др.

Экспериментальные исследования ряда авторов показали, что радиальная

деформация шины растѐт несколько медленнее нагрузки и закон деформирования

может быть представлен в виде [46]

Fст c х ро ,

(1.3)

где Fст – сила тяжести; Δхро – радиальная деформация шины; с – жѐсткость шины;

– постоянная характеристика для данного типа пневматической шины.

Для определения радиальной деформации пневматической шины часто используется формула Р. Хедекеля [155]:

х ро

Fст

,

pw 2 R R пр

(1.4)

где рw – давление воздуха в шине; R – наружный радиус колеса (шины); Rпр – радиус протектора.

Радиальная деформация пневматической шины существенно зависит от жѐсткости опорной поверхности, однако в настоящее время формул, учитывающих

это обстоятельство, не имеется, за исключением приближѐнной зависимости,

предложенной А. К. Бирулей и О. Т. Батраковым [33].

При уменьшении давления воздуха радиальная деформация пневматической

шины возрастает [47, 64, 46, 75, 155]. Площадь отпечатка пневматической шины

при сжатии на жѐсткой поверхности растѐт с увеличением нагрузки и имеет форму, близкую к овалу или эллипсу [8, 68, 83, 131, 132]. Так как уплотняющие машины передвигаются по поверхности различной жѐсткости, то при описании

взаимодействия пневматических колѐс с уплотняемым слоем необходимо более

полно учитывать механические свойства этого слоя. В рыхлом слое грунта силы

трения и сцепления между частицами материала малы, и поэтому слой оказывает

малое сопротивление деформированию. В этом случае площадь контакта велика,

а значения напряжений малы. При последующих проходах слой уплотняется, что

ведѐт к увеличению его сопротивления деформированию, уменьшению площади

контакта и увеличению напряжений, т.е. у пневмошинных катков проявляется

22

способность адаптироваться по контактным напряжениям.

В работе В. Н. Тарасова [132] выполнено отсечение пятна контакта от оболочки шины (рисунок 1.6), рассмотрена физическая сущность взаимодействия

пневматической шины с опорной поверхностью. В поверхности сечения для

плоского контакта на рисунке 1.6,б показаны силы реакции в виде распределенных удельных сил и (напряжений). Нормальные распределенные удельные

силы ζ в поверхности сечения по периметру контакта и распределенные моменты

Мi оказываются взаимно уравновешенными и не имеют равнодействующей [132].

Для гладкой шины без протектора средние контактные напряжения ζ являются

практически равномерно распределѐнными по площади пятна контакта. Для шины, имеющей протектор, площадью пятна контакта является площадь фигуры, ограниченной огибающей по внешнему периметру контакта. Из условия равновесия

отсечѐнного контакта получено следующее уравнение [132]:

S Fст р wS 0,

(1.5)

где S – площадь пятна контакта шины с опорной поверхностью; – средние напряжения в контакте; pw – давление воздуха в шине; Fст – сила тяжести колеса;

μ – относительный коэффициент нагрузки, воспринимаемый каркасом шины.

Рисунок 1.6 – Расчетная схема шины на опорной поверхности

(по В. Н. Тарасову)

23

Равнодействующая от вертикальных сил каркаса шины Fст является долей

от силы тяжести колеса Fст, где – коэффициент, определяющий долю вертикальных сил, воспринимаемых каркасом от общей силы тяжести на колесо [132].

Из уравнения (1.5) записывается выражение:

p wS S p w

1,

S

(1.6)

где рwS – грузоподъѐмность шины.

Сила тяжести колеса Fст равна нормальной силе реакции N в пятне контакта:

Fст Nр S .

(1.7)

Из уравнения (1.6) установлено, о если pw>ζ, коэффициент μ имеет положительный знак, т. е. между контактом шины и оболочкой в каркасе возникает вертикальная растягивающая сила, равная μ Fст [132].

Вопрос о распределении напряжений по глубине уплотняемого суглинистого

грунта от пневматических шин, при оптимальной влажности, проиллюстрирован

на рисунках 1.6. – 1.15. [5, 16, 131, 144, 158].

Катки имеют несколько колес на одной оси, которые могут располагаться в

шахматном, рядном или комбинированном порядке. Из работ по теории упругости [97, 135] известно, если к поверхности массива приложено несколько сил, то

сжимающие напряжения в любой точке указанного массива определяются путем

суммирования напряжений, возникающих от силы более простого вида, следовательно, необходимо суммировать напряжения от каждого колеса для получения

истинной картины распределения напряжений под колесами пневмошинного катка.

Исследования, проведѐнные П. Л. Сурье [131], представлены в диаграммах

(рисунки 1.8 – 1.16) через e обозначено расстояние между штампами (колесами), а

через а – диаметр круга, равновеликого площади пятна контакта шины с грунтом.

Не трудно заметить, что в данном случае мы условно увеличиваем ширину полосы уплотнения, т.е. сравниваем ширину беговой дорожки колеса с диаметром

равновеликого круга a при пропорциональном увеличении расстояний между ко-

24

лесами e [131].

Из диаграмм (рисунки 1.7 – 1.11) видно, что линии напряжений при нескольких колесах охватывают большую активную зону, чем при одном колесе. На основе диаграмм суммарных напряжений П. Л. Сурье [131] были предложены графики распределения средних глубин напряжений в зависимости от схемы расположения колес и расстояний между ними на одной оси.

Однако данные диаграммы «относятся только к каткам, оборудованным шинами общего назначения, а при использовании специальных шин надо дополнительно учесть дополнительный поправочный коэффициент» [131].

Исследования авторов Л. А. Антипова, В. Ф. Бабкова, Д. С. Баранова, Н. Н.

Иванова, Г. И. Покровского, Г. Пресса, В. Н. Тарасова, Н. А. Ульянова, И. С. Федорова, Н. А. Цытовича и др. [8, 15, 60, 89, 90, 132, 137, 148] выявили, что вертикальные нормальные напряжения в уплотненном грунтовом массиве, как по характеру, так и по абсолютной величине близки к напряжениям, определенным по

формулам теории упругости [131]. Это происходит потому, что грунт в конце

укатки набирает высокую прочность, перестаѐт пластически деформироваться, и

при дальнейшем приложении уплотняющей силы проявляются только упругие

деформации.

Анализ распределения НДС в уплотняемом грунте (рисунки 1.7. – 1.16.) позволяет сделать вывод, что наиболее интенсивно процесс уплотнения будет проходить при шахматной схеме расположения колѐс и параметре е=(0,8-0,9)а.

25

Рисунок 1.7 – Диаграмма напряжений грунта

под одним колесом (статическая нагрузка) [131]

Рисунок 1.8 – Диаграмма напряжений грунта

под колесами катка при e = 0,1а (рядная схема) [131]

26

Рисунок 1.9 – Диаграмма напряжений грунта

под колесами катка при e = 0,2а (рядная схема) [131]

Рисунок 1.10 – Диаграмма напряжений грунта под колесами

катка при e = 0,3а (рядная схема) [131]

Рисунок 1.11 – Диаграмма напряжений грунта под колесами

катка при e = 0,4а (рядная схема) [131]

27

Рисунок 1.12 – Диаграмма напряжений грунта под колесами катка

при e = 0,1а (шахматная схема) [131]

Рисунок 1.13 – Диаграмма напряжений грунта под колесами

катка при e = 0,9а (шахматная схема) [131]

Рисунок 1.14 – Диаграмма напряжений грунта под колесами

катка при e = 0,8а (шахматная схема) [131]

28

Рисунок 1.15 – Диаграмма напряжений грунта под колесами

катка при e = 0,7а (шахматная схема) [131]

Рисунок 1.16 – Диаграмма напряжений грунта под колесами

катка при e = 0,6а (шахматная схема) [131]

Анализ диаграмм (рисунки 1.7 – 1.16) позволил сделать вывод, что для создания необходимого НДС в грунте, уплотняемом катками на пневматических шинах, необходимо не только правильно выбирать вес катка, типоразмер пневмошин

и внутреннее давление в них, но и правильно осуществлять расстановку шин на

вальцах. Это напрямую влияет на производительность пневмошинных катков и их

способность прорабатывать слои большой толщины по сравнению с гладковальцовыми статическими катками.

Кулачковые катки. Рабочим органом таких катков (рисунок 1.17) служит

валец, оснащѐнный кулачками (типа «шипфуд» – острые или «пэдфуд» – с увели-

29

ченной опорной поверхностью), уплотнение происходит за счет повышенных

значений напряжений грунта под кулачками. Изменение максимальных контактных напряжений грунта описывается зависимостью [147, 153]

мax

Fст

;

s л / 2

(1.8)

h 0 0,65(h k 0,25b k h1 ) ,

(1.9)

где Fст – сила тяжести вальца; s – площадь опорной поверхности кулачка; л – количество кулачков в ряду; hk – высота кулачка, см; bk – толщина кулачка, см; h1 –

толщина верхнего разрыхленного слоя после прохода кулачком.

Рекомендуемые проф. Н. Я. Хархутой [ζмах]:

0,5-0,7 МПа – для песков и супесей;

0,7-1,5 МПа – для легких суглинков;

1,5-4,0 МПа – для средних суглинков;

3,0-6,0 МПа – для тяжелых суглинков и глин.

При уплотнении грунтов кулачковыми катками различают три зоны уплотнения по глубине: h1 – зона разрыхления при заглублении кулачка; h2 – зона, где

грунт уплотняется за счет сдвига в боковую поверхность при заглублении кулачка; h3 – зона ниже опорной поверхности кулачка, где грунт уплотняется вертикальной нагрузкой.

h1

bк

h2

hк

h0

h3

Рисунок 1.17 – Кулачковый каток и схема уплотнения грунта кулачком

30

Следует отметить, что в настоящее время наиболее эффективными себя показали кулачковые катки типа «пэдфут», особенно на связных грунтах, где требуются повышенные напряжения [153]. Данные катки обладают возможностью частично адаптироваться по контактным давлениям под изменяющуюся плотность

грунта в процессе укатки, за счѐт изменения глубины погружения кулачка, т.е.

изменения площади контакта рабочего органа с материалом. Нагрузка на один кулачок должна быть разрушающей для данного вида грунта, но не такой, чтобы

кулачок вдавливался на всю высоту. Всѐ это снижает диапазон контактных напряжений кулачковых катков, а значит и их возможности к адаптации. При этом

эффективность их применения на несвязанных и слабонесущих грунтах значительно падает. Данные катки не всегда обеспечивают необходимую ровность поверхности и, как правило, используются в комплектах совместно с гладковальцовыми катками других типов [132, 147, 153].

1.1.2. Анализ процесса вибрационного уплотнения

Одним из способов повышения интенсивности процесса уплотнения является

использование вибрации [63, 67, 153, 163], особенно ярко это проявляется у несвязанных материалов. При вибрировании в них резко уменьшаются условные коэффициенты вынужденного трения, уменьшается внутреннее сопротивление трению (сухой мелкозернистый песок имеет коэффициент внутреннего трения до

вибрации – 0,5, во время вибрации – 0,07, а после вибрации – 0,85), снижается сопротивление деформированию, процесс уплотнения протекает более интенсивно

[63, 147]. Поэтому в настоящее время при уплотнении грунтов всѐ больше и

больше применяется вибрационная уплотняющая техника (рисунок 1.18), которая,

как показывает практический опыт, является более эффективной и производительной, чем статические катки [63, 132].

31

Рисунок 1.18 – Самоходный вибрационный каток

Машины для вибрационного уплотнения делятся на вибрационные плиты и

катки. Катки получили гораздо большее распространение для уплотнения грунтов, укреплѐнных грунтов, щебѐночных оснований, жѐстких бетонных смесей и

асфальтобетонных смесей, вследствие большей универсальности и многотипности рабочих органов, а плиты в основном применяются при уплотнении цементобетонных смесей [63, 65, 66, 67, 163].

Преимуществом использования вибрационных катков с металлическими

вальцами является возможность добиваться того же коэффициента уплотнения

(ку), как и статическими катками; при этом вес виброкатка может быть снижен в 3

раза [63, 66, 67]. Снижается потребляемая мощность, используются менее мощные, а потому более дешѐвые тягачи. Получаемый от применения виброкатков

эффект, согласно исследованиям Я. А. Калужского, О. Т. Батракова [63], можно

оценить коэффициентом эффективности кэ, который представляет собой отношение

32

кэ

qл

,

qв

(1.10)

где qл – линейное давление обычного гладковальцового катка, которое необходимо для доведения грунта до необходимой плотности в слое оптимальной толщины; qв – линейное давление того же катка, определяемое при тех же условиях, но

при наличии колебаний вальца.

Вибрационные катки, как прицепные, так и самоходные, могут работать в

ударном режиме. Анализируя уплотняющую способность виброкатков, зависящую от относительной величины возмущающей силы (рисунок 1.19.), авторы [63,

147] делают выводы, что на участке (ОА) характер колебаний близок к гармоническому режиму, ударное действие отсутствует, и рост плотности является следствием увеличения амплитуд колебаний. Максимальная эффективность уплотнения при этом достигается в точке А. На участке (АВ) гармонический характер колебаний нарушается, колебания становятся ударными, но амплитуды для такого

режима невелики, потери на ударный режим не компенсируются, поэтому уплотняющая способность снижается. Если и дальше увеличивать соотношение F0/Fст и

амплитуды, то вибротрамбование становится более интенсивным (ВС), благодаря

этому значительно повышаются контактные напряжения, наблюдается рост уплотняющего эффекта [63, 147].

Для уплотнения несвязанных грунтов наиболее выгоден режим, соответствующий участку (ОА). Для уплотнения малосвязанных и связанных грунтов требуются значительные контактные напряжения, и значения F0/Fст должны быть

выше, чем в точках А и В [63, 147].

Максимальные значения контактных напряжений в грунте для виброкатков

выражаются зависимостью [147]:

мax 0,5

qвE

,

R

(1.11)

где R – радиус вальца; Е – модуль деформации грунта; qв – линейное давление,

которое должно быть определено с учѐтом возмущающей силы.

33

Линейное давление [147]

q в к пр

F0 Fcт

,

L

(1.12)

где F0 – амплитудное значение возмущающей силы; Fст – сила тяжести вальца; L –

ширина вальца; кпр – коэффициент превышения, кпр=3 – 5 (рисунок 1.20).

C

A

B

O

F0/Fст

Рисунок 1.19 – Зависимость плотности грунта от отношения вынуждающей

силы к весу рабочего органа (по Н. Я. Хархуте, Я. А. Калужскому [63, 147])

Исследования [14, 60, 147] показали, что переход к ударным колебаниям у

вибрационных катков происходит при несколько большем отношении возмущающей силы к весу, чем в случае вибрационных площадок. Уплотнение несвязных грунтов более эффективно в том случае, когда каток совершает квазигармонические колебания большой амплитуды, соответствующие точке А (рисунок

1.19.). При таком режиме на уплотнение единицы объѐма грунта расходуется минимальная работа. Этот режим при частотах 25 – 100 Гц достигается, когда

F02Fcт. Уплотнение связных грунтов в большей степени должно производиться

34

при ударных колебаниях катка, поэтому при выборе относительной величины

возмущающей силы возможно руководствоваться неравенством F0(3,5–4,0) Fcт

[63, 147].

кпр

6

4

2

2

4

6

8

10

12

F0/Fcт

Рисунок 1.20 – Зависимость коэффициента превышения кпр действительных

контактных напряжений, от рассчитанных по формуле (1.17)

Осцилляторное уплотнение. Отдельно стоит отметить осцилляторные катки, которые в определѐнной степени являются ответвлением вибрационного способа уплотнения. При осцилляторном способе уплотнения валец совершает возратно-поступательные (крутильные) колебания вокруг своей оси (рисунок 1.21.),

при этом угол поворота вальца «вперѐд» немного больше, чем «назад» для обеспечения поступательного движения катка. Вибровозбудитель представляет вращающиеся в одном направлении грузы, которые создают момент силы относительно оси вальца, вызывающий осциллирующие перемещения вальца по горизонтали. Появляющиеся при этом силы сдвига, направленные вперед и назад, передаются в слой, и материал испытывает напряжения не только от нормальных

сил тяжести машины, но и сдвиговые напряжения в горизонтальной плоскости.

Таким образом, создаѐтся необходимое НДС среды для еѐ уплотнения. Колебательные нагрузки в этом случае примерно в 10 раз меньше по сравнению с такими

же силами при «классической» вибрации. Кроме того, валец остается в постоянном контакте с поверхностью. Непрерывная нагрузка в результате такого контакта также способствует быстрому и равномерному уплотнению [66].

35

В целом этот способ достаточно эффективен и безопасен для слоѐв небольшой толщины, благодаря меньшим колебаниям как материала, так и машины.

Возникающие при этом напряжения, как правило, позволяют получить очень хороший уплотняющий эффект.

Рисунок 1.21 – Схема работы осцилляторного рабочего органа катка

Тем не менее, данный способ из-за уменьшенных напряжений в вертикальной плоскости эффективен только на тонких слоях, и вслед за осцилляторным

катком должен использоваться тяжелый статический каток с надлежащим контактным давлением вальца, чтобы в конечном итоге получить высокие значения

напряжений и, как следствие требуемое качество обрабатываемой грунтовой среды [66, 67].

Для вибрационных дорожных катков используют гладкие, ребристые, кулачковые (типов «пэдфут» и «шипфут») вибрационные вальцы. Известны попытки

использования вибрационных катков на пневмошинах, но в силу демпфирующих

свойств шин они не получили широкого распространения [28, 51, 52].

Несмотря на то, что вибрационные катки являются наиболее эффективным

средством для уплотнения несвязных и малосвязанных материалов, они способны

прорабатывать слои большой толщины и обладают высокой производительностью и меньшей металлоѐмкостью, их применение зачастую экономически не оправдано на связных грунтах, т.к. для этих грунтов требуются значительное время

приложения нагрузки. Для этого необходимо увеличивать время нахождения материала в напряжѐнном состоянии. Данный эффект достигается либо снижением

скорости движения катка, что приводит к снижению производительности, либо

36

увеличением площади контакта, что невозможно в силу конструктивных особенностей рабочих органов виброкатков. Поэтому вибрационные катки также часто

работают совместно с катками других типоразмеров по массе. Способность адаптироваться под меняющиеся в процессе уплотнения свойства грунта, в основном

сводится к регулированию параметров вибрации (частоты колебаний, величины

вынуждающей силы), причѐм эти регулировки чаще всего производятся дискретно. Кроме того, отсутствует возможность изменения контактных напряжений в

диапазоне, необходимом для полного цикла уплотнения материала.

1.1.3. Анализ процесса трамбования

Трамбование является динамическим способом уплотнения различных материалов. Трамбующие машины способны уплотнять грунты слоями больших толщин. Они пригодны для уплотнения и связных, и несвязных грунтов. Для реализации данного способа применяют падающие плиты на экскаваторах, трамбующие машины. В некоторых случаях используется режим вибротрамбования катками, описанный выше в анализе процесса вибрационного уплотнения.

Трамбование основано на последовательных ударах плиты по материалу (рисунок 1.22). Физическая сущность процесса отвечает теории удара [51]. Уплотнение происходит за счѐт кинетической энергии падающего груза, которая расходуется на необратимые перемещения частиц материала и выжимание плѐнок жидкой фазы из зон контактов между минеральными частицами, а также упругое сжатие материала.

37

Н–высота сбрасываемого груза; h0–толщина уплотняемого слоя; Δxу – обратимая

(упругая) деформация; ζ – контактные напряжения; η0 – период действия импульса;

Fст – сила тяжести трамбовки

Рисунок 1.22 – Схема уплотнения грунта трамбовкой

Изменение напряжѐнно-деформируемого состояния в уплотняемом грунте

(рисунок 1.23) достаточно подробно исследовал Н. Я. Хархута [147]. Суть процесса заключается в том, что после удара в грунте начинает распространяться волна

напряжений. Деформации при этом развиваются через некоторый промежуток

времени после удара в точке 2, по мере распространения волны объѐм деформируемого грунта возрастает, следовательно, возрастает величина деформации (участок 2–3). Напряжения на поверхности в этот период также возрастают, но не так

интенсивно, т. к. по мере накопления деформаций возрастает структурное и вязкое сопротивление грунта деформированию. Напряжения на поверхности контакта достигают максимума в точке 3. В течение некоторого времени деформации

продолжают возрастать, но с гораздо меньшей интенсивностью, и максимум деформаций наблюдается в точке 4. После максимума напряжений этот эффект обусловлен влиянием вязких и инерционных сил. Удар заканчивается в точке 4, после

этого начинается восстановление упругих, упруговязкопластичных деформаций

материала (участок 5–6). Для эффективного уплотнения материала необходимо

38

стремиться к увеличению значений НДС на участках 2–3 и 3–4 и к уменьшению

значений на участках 4–5 и 5–6.

напряжение

3

4

2

1

6

деформация

5

Δx

Рисунок 1.23 – Зависимость между напряжениями и деформацией

(по Н. Я. Хархуте)

Основными факторами, влияющими на НДС среды при трамбовании, являются: максимальные значения контактных напряжений, импульс силы, время удара, скорость падающего груза.

F H

max ст

; h 0 (J пред ) ;

S

J

Fст 2Hg

,

gS

(1.13)

(1.14)

где S – площадь трамбовки, м2; J – удельный импульс, Н·с/м2; Н – высота подъѐма

трамбовки, м; g – ускорение свободного падения, м/с2.

Удельный импульс является основной характеристикой процесса трамбования. Экспериментальные исследования показали [143, 147], что уплотнение грун-

39

та при трамбовании прямо пропорционально величине удельного импульса. Для

обеспечения требуемого уплотнения величина удельных импульсов должна быть

больше предельных значений Jпред, величина которых зависит от вида грунта.

Опытами проф. Н. Я. Хархуты установлены предельные импульсы Jпред для

различных грунтов, зная которые возможно определить необходимые параметры

процесса уплотнения.

Jпред =(40-60)10-6 Н·с/м2 – для легких грунтов,

Jпред = (175-225)10-6 Н·с/м2 – для связных тяжелых грунтов.

Оптимальная толщина слоя h0 возрастает с возрастанием Jпред.

Например:

при Jпред = 20·10-6 Н·с/м2, h0 =0,3м;

при Jпред = 180·10-6 Н·с/м2, h0 =1,35м.

Процесс трамбования характеризуется малой продолжительностью воздействия напряжений по сравнению со статическими и даже вибрационными катками,

и значительной глубиной распространения напряжѐнно-деформированного состояния. Трамбующие машины прорабатывают слои толщиной до 1 м и более,

адаптация таких уплотняющих машин возможна за счѐт изменения высоты подъѐма трамбовки, но это приводит к снижению и без того невысоких значений производительности.

1.1.4. Анализ процесса комбинированного уплотнения

Уплотнение данным способом осуществляется комбинацией различных способов: таких как «укатка – вибрация», «вибрация – трамбование» и т. д., применяются специальные машины, в частности, комбинированные катки. Комбинированными катками, согласно ГОСТ 21994 – 76, являются катки с рабочими органами различных видов. Существуют различные комбинации рабочих органов, например, кулачковый вибрационный валец и пневмошины; гладкий вибровалец и

пневмошины; несколько пневмошин на двух осях и статический или вибрационный на третьей оси; сдвоенные вибровальцы и пневмошины.

40

Процессы уплотнения, протекающие при работе таких катков, соответствуют

процессам взаимодействия между уплотняемым материалом и каждым рабочим

органом, но при этом используются не несколько различных катков, а один.

Самая распространѐнная комбинация для данных машин – это сочетание

вибрационного и пневмошинного вальцов (рисунок 1.24). Такая схема наиболее

выгодно показала себя при производстве уплотняющих работ. Пневматические

шины обладают большим временем воздействия на уплотняемый материал и способны регулировать контактные напряжения от прохода к проходу, а также обеспечивают эффективное уплотнение материалов с вязкими свойствами. В то же

время вибрационный валец действует на глубину, превышающую действие пневмошин, и наиболее эффективно обрабатывает несвязанные или малосвязанные

материалы.

Рисунок 1.24 – Каток комбинированного действия

Опыт эксплуатации таких катков показал, что они являются эффективными и

универсальными уплотняющими машинами [65]. Тем не менее, данные машины

41

представляют собой лишь совмещение различных агрегатов (вальцов), реализующих тот или иной способ уплотнения в одной машине. Поэтому их способность

адаптироваться по значениям контактных напряжений ограничена теми же факторами, что и для каждого рабочего органа, отдельно реализующего любой из вышеописанных способов уплотнения.

1.2. Выводы по главе

Выполнен обзор исследований, посвящѐнных возникновению и развитию напряженно-деформированного состояния грунтов при их уплотнении различными

способами. Анализ состояния исследований в данной области показал, что деформирование грунтов является сложным физическим процессом, зависящим от

многих факторов, как со стороны грунтового массива, так и со стороны уплотняющего средства.

Наиболее распространѐнными уплотняющими машинами до сих пор являются

статические гладковальцовые катки. Их основное преимущество это простота

конструкции. Недостаток – такие катки не способны адаптироваться по контактным напряжениям в процессе уплотнения и требуют применения других типоразмеров (по массе) катков, обладают невысокой производительностью.

Несколько более эффективными являются кулачковые статические катки, которые эффективно прорабатывают «тяжѐлые» глинистые грунты, способны частично адаптировать контактные напряжения за счѐт изменяемой, в процессе уплотнения, глубины погружения кулачков. Несмотря на это, диапазон контактных

напряжений у них недостаточен для уплотнения грунтов от свежеотсыпанного состояния до нормативной плотности одним катком, поэтому кулачковые катки

также используются совместно с катками других типоразмеров. Ещѐ одним недостатком кулачковых катков является недостаточная , в некоторых случаях, ровность уплотнѐнной поверхности насыпи.

Наиболее эффективными из статических катков, являются катки на пневматических шинах. Эти машины способны достаточно широко адаптироваться

42

по контактным напряжениям за счѐт саморегулирования площади пятна контакта при деформации шин. Существенное расширение диапазона контактных

напряжений достигается изменением давления воздуха в шинах. Однако данные катки обладают значительными габаритно-массовыми характеристиками,

а их производительность несколько ниже, чем у вибрационных катков.

Наиболее высокопроизводительными катками являются вибрационные

катки. За счѐт применения вибрации они обладают высоким уплотняющим

эффектом при меньших, по сравнению с пневмокатками, габаритно-массовых

характеристиках. Основным недостатком вибрационных катков является незначительный диапазон адаптации контактных напряжений, поэтому виброкатки также используются совместно с катками других типоразмеров.

Катки комбинированного действия совмещают в себе достоинства разных

способов уплотнения, т. к. в них применяется несколько различных рабочих

органов. Они обладают высокой производительностью, могут использовать

вибрацию и достаточно широко регулировать контактные напряжения при наличии пневматических шин, но и здесь диапазон напряжений недостаточен

для того, чтобы уплотнять грунты от свежеотсыпанного состояния до нормативной плотности одним катком.

Научная гипотеза: повышение производительности вибрационных катков достигается за счѐт расширения диапазона адаптации контактных напряжений путѐм

авторегулирования площади пятна контакта при деформировании рабочего органа

в процессе уплотнения грунтов. Расширение диапазона адаптации контактных напряжений достигается путѐм регулирования жѐсткости рабочих органов в диапазоне, обеспечивающем требуемые контактные напряжения и минимальные диссипативные потери вибрационной энергии.

Идея работы: регулирование жѐсткости пневмошинных рабочих органов вибрационных катков в диапазоне значений, обеспечивающем интенсивное протекание процесса уплотнения грунтов от начальной до требуемой плотности одним

катком. Создание вибрационных пневмошинных катков, способных обеспечить

43

повышение производительности и снижение энергоѐмкости производства работ

при уплотнении грунтов.

Общая структура работы представлена на рисунке 1.25.

Актуальность

ВХОД

Анализ состояния вопроса

.

Постановка проблемы

Предмет

исследования

Объект

исследования

Цель

Задачи исследования

Математическое моделирование процесса уплотнения упруговязкопластичной среды

вибрационными катками с пневмошинными рабочими органами

Анализ влияния жѐсткости РО на

величину виброускорений в

деформируемой среде

Экспериментальные исследования пневмошинных РО

1. Определение зависимости реологических свойств РО (с1, b1)

от внутреннего давления и количества бандажей.

2. Определение зависимости параметров пятна контакта от

реологических свойств РО и стадии уплотнения грунта.

1. Определение степени влияния жѐсткости РО на напряжѐнно-деформируемое состояние

виброуплотняемой среды;

2. Определение тенденций распределения напряжений по глубине уплотняемого слоя среды с

учѐтом жѐсткости РО;

3. Определение интенсивности распространения виброускорений в уплотняемой среде с

учѐтом жѐсткости РО;

4. Установление влияния частоты приложения внешней силы на величину виброускорений в

уплотняемой среде;

5. Установление влияния жесткости РО и параметров пятна контакта на время приложения

внешней силы и интенсивность деформирования среды;

6. Определение влияния жѐсткости РО на время уплотнения и скорость движения катка.

ВЫХОД

ПРОЦЕСС

Теоретические исследования

Анализ влияния жѐсткости РО на

напряжѐнно-деформируемое

состояние среды

Экспериментальные исследования процесса уплотнения

грунтов вибрационными катками с пневмошинными

рабочими органами

Анализ эффективности применения вибрационных

катков с пневмошинными РО

1. Обоснование необходимости применения вибрационных катков с пневмошинными РО, способными за счѐт изменения

жѐсткости адаптироваться

РО к изменяющимся свойствам виброуплотняемой среды по времени и частоте приложения

внешней силы;

2. Математическая модель процесса уплотнения упруго-вязкой среды вибрационными катками с пневмошинными рабочими

органами;

3. Определение влияния жѐсткости РО на изменение напряжѐнно-деформируемого состояния среды и интенсивность

процесса уплотнения;

4. Определение степени влияния жѐсткости РО на энергоэффективность виброуплотнения по значениям виброускорений в

уплотняемой среде;

5. Разработка новых конструкций пневмошинных органов вибрационных катков и инженерных методик обоснования их

параметров;

6. Оптимизация параметров (симплекс-метод) вибрационных катков с пневмошинными РО с учѐтом коэффициента

уплотнения, как критерия эффективности процесса уплотнения грунтов;

8. Разработка технологических рекомендаций уплотнения грунтов вибрационными катками с пневмошинными РО;

7. Расчѐт экономической эффективности применения вибрационных катков с пневмошинными РО

Рисунок 1.25 – Общая структура работы

44

2. АНАЛИЗ ТЕОРЕТИЧЕСКИХ ПРЕДПОСЫЛОК ИНТЕНСИФИКАЦИИ

ПРОЦЕССА УПЛОТНЕНИЯ ГРУНТОВ ДОРОЖНЫМИ КАТКАМИ

Теоретическое обоснование возможностей интенсификации процесса уплотнения грунтов, в первую очередь, должно строиться на анализе физических процессов, происходящих внутри обрабатываемой грунтовой среды. Наличие грунтов

с различными физико-механическими свойствами требует использования различных типов уплотняющих средств. Отсутствие способности уплотнителей в широком диапазоне адаптироваться по контактным напряжениям к изменению плотности и прочности грунтов в процессе их деформирования требует использования

нескольких типоразмеров (по массе) уплотнителей. Проблема интенсификации

процесса уплотнения грунтов должна решаться за счѐт новых перспективных уплотняющих средств, разработка которых невозможна без понимания сущности

физических процессов, происходящих при деформации грунтов.

Исследованиями

в данной области

занимались

такие

учѐные, как

В. Ф. Бабков, О. Т. Батраков, Д. Д. Баркан, И. И. Блехман, А. А. Борщевский,

И. И. Быховский, С. А. Варганов, Г. Ю. Джанилидзе, А. Е. Дубровин,

С. В. Жиркович, А. В. Захаренко, Н. Н. Иванов, А. С. Ильин, Я. А. Калужский,

Н. И. Наумец, М. П. Костельов, Г. В. Кустарев, В. Б. Пермяков, Г.Н. Попов,

Н. Я. Хархута, W. V. Ping, P. E. Guiyan Xing, Michael Leonard, Zenghai Yang,

Michael A. Mooney, Robert V. Rinehart, Paulvan Susante и д.р. [8, 15, 16, 34, 35, 65,

67, 70, 75, 84, 132, 143, 147, 148, 158 – 160, 163 – 165 и т. д.].

2.1. Анализ влияния характеристик грунтов на интенсивность процесса

уплотнения

Характеристики грунтов как уплотняемой среды имеют первостепенное значение, с точки зрения развития в них напряженно-деформируемого состояния и

45

интенсивности накопления пластических деформаций, при приложении внешней

уплотняющей силы.

Разнообразие типов грунтов требует применения соответствующих классификаций грунтов по физико-механическим и реологическим свойствам, опираясь

на которые необходимо создавать перспективную уплотняющую технику и совершенствовать технологический процесс уплотнения грунтовых сред.

Исследованиями свойств грунтовых сред занимались такие учѐные, как проф.

К. А. Артемьев, проф. В. Ф. Бабков, проф. Д. Д. Баркан, проф. А. К. Бируля, проф.

С. С. Вялов, проф. В. М. Безрук, проф. Н Н. Иванов и др. [4, 7 –9, 11 – 26, 31 – 36,

65, 67, 75, 84, 132, 143, 147, 148, 158 – 160, 163 – 165 и т.д.]. Объем исследований

по этой теме настолько велик, что полная его систематизация в данной работе не

представляется возможной. В то же время, большинство вышеперечисленных

учѐных сходится во мнении, что для полноценного исследования возможностей

интенсификации уплотнения грунтов необходимо знать и систематизировать такие их основные свойства и характеристики, как гранулометрический фракционный состав, объѐмный вес, модуль деформации, оптимальная влажность, угол

внутреннего трения, жѐсткость, кинематическая и динамическая вязкости.

2.1.1. Анализ влияния структурного состояния грунтов на интенсивность

процесса уплотнения

Исследования в области грунтоведения показывают, что структура грунта

определяется формой и размерами грунтовых частиц и их взаимным расположением и взаимодействием. Форма твердых частиц может быть угловатой, округлой,

пластинчатой, чешуйчатой. Различают три основных типа структуры грунтов осадочного происхождения: зернистую, сотообразную (губчатую) и хлопьевидную

(рисунок 2.1) [9, 26, 42].

46

Зернистая структура характерна для несвязных грунтов (песок, гравий и др.).

Взаимное расположение отдельных частиц зависит от условий их отложения и

может изменяться от рыхлого до плотного. Сотообразная (губчатая) структура

свойственна глинистым грунтам. Хлопьевидная структура образуется при осаждении в воде коллоидных частиц [9, 26].

б

а

в

а – зернистая; б – сотообразная (губчатая); в – хлопьевидная

Рисунок 2.1 – Основные типы структуры грунтов

Структуры глинистых грунтов, в зависимости от физико-химических условий

формирования горных пород, П.А. Ребиндер предложил подразделить на два основных

типа:

коагуляционно-тиксотропные

и

конденсационно-

кристаллизационные [96].

Коагуляционно-тиксотропные

структуры

характеризуются

водно-

коллоидными связями. Поскольку толщина пленок, а соответственно и величина

межмолекулярных сил, зависит от плотности грунта, то первичное сцепление повышается при уплотнении грунта. Эти связи малопрочны и после разрыва восстанавливаются, т.е. способны к тиксотропному упрочнению. Примером коагуляционно-тиксотропных структур является глиняная паста [26, 96]. В таких грунтах

ярко выражены вязкие силы, которые в значительной степени зависят от влажности. В процессе их уплотнения помимо структурного сопротивления необходимо

стремиться снижать вязкую составляющую сопротивления деформированию.

Изучением прессования подобных структур занимались В. Н. Тарасов, Ф. И.

Шлегель и др. [134].

47

В конденсационно-кристаллизационных структурах частицы соединены непосредственно, без разделения их водной пленкой. Под конденсационными связями имеют в виду сухие контакты между частицами; такие контакты могут возникнуть при непосредственном сближении частиц в результате испарения влаги и

пр. Под кристаллизационными связями подразумевают химические связи, возникающие в процессе диагенеза в результате цементации; они являются жесткими и

могут быть нарушены лишь при приложении достаточно большого напряжения.

Нарушенные кристаллизационные связи не восстанавливаются. У осадочных пород кристаллические связи возникают в результате химических, физических, биохимических и других процессов. Поэтому в осадочных породах кристаллизационные связи являются, по классификации Н. Я. Денисова, вторичными [26, 96]. Особенности такой структуры позволяют достаточно интенсивно снижать структурное сопротивление уплотнению за счѐт снижения сил трения и сцепления при использовании динамических способов, тем самым повышая интенсивность процесса уплотнения.

Классифицируя грунты по характеру их структурных связей. М. М. Горькова,

развивая классификацию П.А. Ребиндера, предложила подразделять структуры

дисперсных грунтов в зависимости от степени их агрегированности, т.е. соотношения содержания частиц по данным гранулометрического и микроагрегатного

анализов, поскольку именно этот показатель определяет характер взаимодействия

частиц [26, 96].

Стабилизационные структуры с частицами менее 1 мкм имеют коэффициент

агрегированности, равный 1. Эти структуры образуются у тонкодисперсных пород при наличии на поверхности частиц гидрофильных стабилизаторов, препятствующих слипанию частиц. Наличие стабилизаторов приводит к увеличению адсорбционного слоя воды вокруг частиц и соответственно снижает прочность

грунта. Стабилизационные структуры характерны для осадочных пород, образующихся в щелочной среде [26, 43].

Коагуляционные структуры с частицами менее 2 мкм имеют коэффициент

агрегированности, равный 4,5–5, и для частиц менее 5 мкм, равный 1. Эти струк-

48

туры характерны для пород, содержащих небольшое (до 1,5%) количество электролита, что приводит к структурной коагуляции и образованию структурного

каркаса. Межчастичные связи у коагуляционной структуры значительно выше,

чем у стабилизационной [43].

Пластифицированно-коагуляционные структуры характеризуются значением

коэффициента коагуляции, не превышающим 3 для частиц менее 1 мкм, и коэффициентом 2 – для частиц менее 5 мкм. Эти структуры образуются также в условиях коагуляционного структурообразования, но в присутствии пластифицирующих органических соединений (более 0,7%), в особенности карбонатов кальция

(до 50%). Концентрация электролитов колеблется в широких пределах — от 0,3

до 10% [26, 43].

Смешанные

коагуляционно-кристаллизационные

или

коагуляционно-

конденсационные структуры характеризуются значением коэффициента агрегированности от 6 до 38 для частиц менее 1 мкм и от 2 до 30 — частиц менее 5 мкм.

Эти структуры имеют коагуляционно-цементные связи, обусловленные, как уже

отмечалось, помимо межчастичных еще и внутримолекулярными силами химической природы. Подобные связи, отличающиеся большой прочностью, хрупкостью

и водостойкостью, возникают при цементации пород аморфным кремнеземом,

окислами железа и др. [9, 26, 96].

С точки зрения интенсификации уплотнения связанных грунтов, наиболее

подходящими являются грунты с конденсационно-кристаллизационной структурой, так как они обладают более жесткими связями, чем коагуляционнотиксотропные структуры, характеризуемые малопрочными водно-коллоидными

связями, способными к тиксотропному восстановлению.

В процессе виброуплотнения дисперсных грунтов, грунты с коагуляционной

структурой легко разрушаются и быстро восстанавливаются за счет образования

структурного каркаса. Смешанные коагуляционно-кристаллизационные и коагуляционно-конденсационные структуры отличаются большей прочностью, хрупкостью и водостойкостью и в меньшей степени подвержены действию вибрации.

49

2. 1. 2. Анализ влияния физико-механических свойств грунтов

на интенсивность процесса уплотнения

Физико-механические свойства грунтов как уплотняемой среды (таблицы 2.1

– 2.4) являются наиболее важными показателями, с точки зрения прогнозирования

поведения грунтовой среды при приложении к ней внешних воздействий. Зная

эти свойства и тенденции их изменения, в процессе уплотнения можно обоснованно выбирать уплотняющие средства и рациональные режимы обработки грунта.

Таблица 2.1 – Модуль упругости грунта

Грунт

Расчетные значения модуля упругости Еу, МПа, при разном коэффициенте уплотнения, ку

0,50 0,55 0,60 0,65 0,70 0,75 0,80 0,85 0,90 0,95

Супесь легкая

70

Песок пылеватый

96

Суглинок легкий и тяже108

лый, глина

Супесь пылеватая, суглинок

108

легкий пылеватый

60

90

56

84

53

78

49

72

45

66

43

60

42

54

41

48

40

43

90

72

50

41

34

29

25

24

23

90

72

54

46

38

32

27

26

25

Рисунок 2.2 – Зависимость динамического предела прочности грунтов ζпр

от влажности (в долях от оптимальной) по данным [42, 43, 89]

50

Основными физико-механическими показателями грунтов, с точки зрения их

деформативности, являются: предел прочности ζпр, плотность ρ, объемный вес γг,

угол внутреннего трения грунта θ, сцепление С, в зависимости от коэффициента

уплотнения ку, модули деформации и упругости грунта Е, Еу, реологические показатели и др.

Таблица 2.2 – Пределы прочности грунтов оптимальной влажности

при уплотнении пневмоколесными катками (статическая укатка) [131, 134, 147]

Пределы прочности грунтов пр , МПа при

Грунт

коэффициенте уплотнения ку

Малосвязанный (песчаный, супесчаный пылеватый)

Средней связанности (суглинистый)

Высокой связанности

(тяжелосуглинистый)

Весьма связанный (глинистый)

0,95

1,00

0,3 – 0,4

0,39 – 0,52

0,4 – 0,6

0,64 – 0,96

0,6 – 0,8

0,96 – 1,28

0,8 – 1,0

1,28 – 1,60

Рисунок 2.3 – Зависимость плотности ρ от влажности грунта W (динамическое воздействие) [147]

51

Рисунок 2.4 – Зависимость предела прочности грунтов ζпр от ку (динамическое воздействие) [147]

Таблица 2.3 – Среднее значение коэффициента Пуассона ν и модуля деформации Е [147]

Грунт

ν

Е, МПа

Песок и супесь

0,3

ест. 21–23 водонас. 16

Суглинок

0,35

9–10

Глина

0,42

13

На основе исследований [131] процесса уплотнения грунтов пневмошинными

катками были получены зависимости распределения плотностей по глубине уплотняемых грунтов, а также зависимости между плотностями и влажностями на

различных стадиях процесса уплотнения (рисунки 2.2 – 2.4). Определялся предел

прочности, зависящий от текущей плотности (стадии уплотнения) и влажности

грунта. Фактор влажности оказывает особенное влияние на предел прочности

грунта, и особенно в случае связных грунтов, где со снижением влажности предел

прочности прогрессивно возрастает.

52