1 ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ И ПРЕИМУЩЕСТВА

advertisement

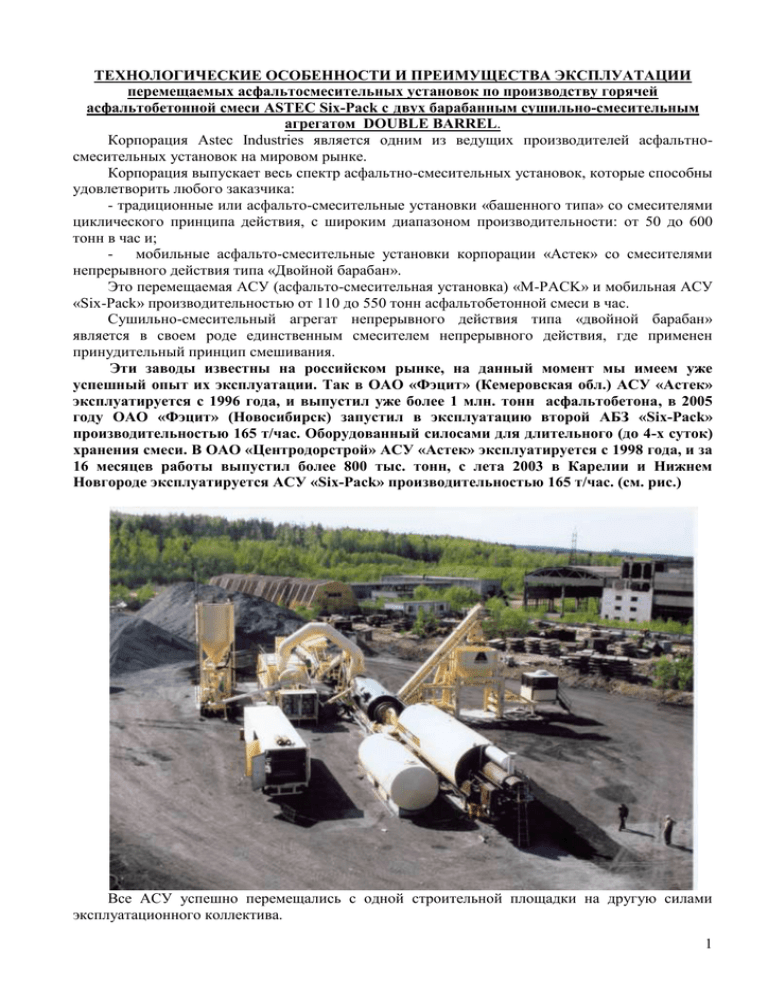

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ И ПРЕИМУЩЕСТВА ЭКСПЛУАТАЦИИ перемещаемых асфальтосмесительных установок по производству горячей асфальтобетонной смеси ASTEC Six-Pack c двух барабанным сушильно-смесительным агрегатом DOUBLE BARREL. Корпорация Astec Industries является одним из ведущих производителей асфальтносмесительных установок на мировом рынке. Корпорация выпускает весь спектр асфальтно-смесительных установок, которые способны удовлетворить любого заказчика: - традиционные или асфальто-смесительные установки «башенного типа» со смесителями циклического принципа действия, с широким диапазоном производительности: от 50 до 600 тонн в час и; - мобильные асфальто-смесительные установки корпорации «Астек» со смесителями непрерывного действия типа «Двойной барабан». Это перемещаемая АСУ (асфальто-смесительная установка) «М-PACK» и мобильная АСУ «Six-Pack» производительностью от 110 до 550 тонн асфальтобетонной смеси в час. Сушильно-смесительный агрегат непрерывного действия типа «двойной барабан» является в своем роде единственным смесителем непрерывного действия, где применен принудительный принцип смешивания. Эти заводы известны на российском рынке, на данный момент мы имеем уже успешный опыт их эксплуатации. Так в ОАО «Фэцит» (Кемеровская обл.) АСУ «Астек» эксплуатируется с 1996 года, и выпустил уже более 1 млн. тонн асфальтобетона, в 2005 году ОАО «Фэцит» (Новосибирск) запустил в эксплуатацию второй АБЗ «Six-Pack» производительностью 165 т/час. Оборудованный силосами для длительного (до 4-х суток) хранения смеси. В ОАО «Центродорстрой» АСУ «Астек» эксплуатируется с 1998 года, и за 16 месяцев работы выпустил более 800 тыс. тонн, с лета 2003 в Карелии и Нижнем Новгороде эксплуатируется АСУ «Six-Pack» производительностью 165 т/час. (см. рис.) Все АСУ успешно перемещались с одной строительной площадки на другую силами эксплуатационного коллектива. 1 Учитывая опыт эксплуатации АСУ непрерывного действия на европейском рынке (включая опыт их эксплуатации в России), корпорация «Астек» провела модернизацию сушильно-смесительного агрегата «Двойной барабан» и выпустила его модификацию «Турбо». Данная конфигурация в настоящий момент стала основой, которая выпускается для мобильных заводов «Six-Pack». Она позволяет выпускать все виды плотных и высокоплотных асфальтобетоны смесей. АСУ «Six-Pack» представляет собой высокомобильный комплекс, все агрегаты которого смонтированы на низкорамных платформах, оборудованных шасси. Использование встроенных гидравлических подъемников на крупногабаритных узлах, для перевода из транспортного в рабочее положение, позволяет резко сократить время монтажа, отказаться от специальных монтажников и кранов. Время монтажа такого завода на площадке 50х70 м составляет 36 рабочих часов, с учетом наладки всех агрегатов. В состав оборудования мобильных АСУ «Астек» входят: 1. Бункера-дозаторы инертных (минеральных) материалов. Представляют собой смонтированные на одном шасси 4-5 и более бункеров-дозаторов, сборный транспортер и распределительный шит. Бункеры оборудованы: - подпорной стенкой, которая переводится в транспортное положение; - опорами с винтовыми домкратами, которые позволяют компенсировать неровности площадки. Каждый бункер-дозатор представляет собой: Бункер с саморазгружающим дном, с углом наклона стенок 60 , исключающих зависание материала. 2 Вид сверху на саморазгружающееся отверстие Эффективная зона питания Грейферный затвор Каждый бункер оборудован секторным затвором с винтовым регулятором, позволяющим изменять поток материала. В стандартной комплектации только на первый бункер устанавливается защитная решетка с размером ячеек 10х30 или 10х10 см. Также на первый бункер устанавливается вибратор, который работает как в ручном, так и Вибратор бункера ШАРНИР ВИБРАТОР СТЕНКИ 0 ПОД 60 ВИБРОПЛИТА ВИД С ТОРЦА Пульт управления вибратором ВИД СВЕРХУ а) б) в автоматическом режиме при срабатывании датчика расхода материала. В нижней части бункера установлен ленточный питатель (транспортер), привод которого осуществляется трехфазным электродвигателем через муфту на вихревых токах. Это позволяет изменять темп вращения транспортерной ленты от 1 до 15 об/мин, с дискретностью 0,1 об/мин. Грейферный (Радиальный) затвор Датчик потока материала Опорные ролики Тахометр (не требуется для приводов с постоянной скоростью) а) Привод с регулируемой частотой б) 3 Принцип передачи вращающего момента от электропривода на приводной вал транспортера выполнен по следующей схеме: электропривод – ременная передача – редуктор на валу приводящего элемента. Все приводы завода выполнены по этой схеме. Отход от столь модной из западноевропейских производителей схем «мотор-редуктор», где электропривод и редуктор объединены в единое целое и находятся на приводном валу, позволит резко сократить расходы в случае непредвиденных аварийных ситуациях (попадание посторонних предметов, перегрузка). На АСУ «Астек» произойдет проскальзование ремней или как худший случай их разрыв, в другом варианте – выход из строя и мотора и редуктора. Цена ремней колеблется в пределах 6…9$, а мотора-редуктора 1500-5000$ в зависимости от его конструкции. Принцип дозирования инертных материалов: - изменяя установочный угол секторного затвора и скорость вращения транспортера дозатора можно точно подать материал в соответствии с выбранной рецептурой (при больших процентах в рецептуре асфальтобетона раструб бункера открывается шире и наоборот). - контроль за точностью дозирования и автоматическая стабилизация подачи осуществляется с помощью тоходатчика, установленного на ленивце питателя. Точность дозирования инертных материалов при выполненной калибровке дозаторов составляет не более 1%, а фактически по опыту эксплуатации в пределах 0,5%. 2. Подающий транспортер с грохотом негабарита и конвейером к грохоту. Конструктивно все перечисленные агрегаты смонтированы на одном шасси и для перевода из транспортного в рабочее положение используются пневмоподвеска шасси и гидроцилиндр подающего транспортера. Т.е. на площадке монтажа понижая давление в пневмоподвеске, агрегат плавно опускается на раму, которая одновременно является его фундаментом. Гидроцилиндр поднимает раструб 4 транспортера на уровень подъемного лотка сушильно-смесительного агрегата. Это позволяет избегать передачи вибрационных нагрузок грохота на другие узлы. Для компенсации поперечных неровностей, оказывающих влияние на работу грохота, имеются два винтовых домкрата. Грохот предназначен для исключения попадания на падающий транспортер негабаритных включений, которые могут попадаться в инертных материалах. Представляет собой одноярусный грохот с ситом, состоящим из трех дек. В стандартном исполнении размер ячеек 40х40 мм. На подающем транспортере смонтированы ленточные весы, которые позволяют определить соответствие суммарного потока инертного материала производственному заданию на данный момент времени. Ввиду того, что взвешивание инертных материалов производится до их сушки, то компенсация потерь минеральной асфальтобетона вследствие их влажности осуществляется АСУП РМ-91. На основании замеров, выполненных лабораторией перед пуском завода, оператор вводит значение влажности каждого материала в комномер завода. АСУП РМ-914 рассчитав потери по отношению к заданным параметрам, уменьшает подачу битума и минерального порошка. Калибровка ленточных весов, как и дозаторов инертных материалов, осуществляется по следующему принципу: - при первоначальном пуске завода через ленточные весы пропускается случайное количество материала (до заполнения кузова автомобиля – самосвала стоящего под калибровочным раструбом и исключающее просыпание материала из кузова), затем определяется его реальный вес на тарированных весах. По результатам сравнения производится расчет поправки, которая вводится в РМ-91. После выполнения двух циклов, погрешность дозирования, как правило, составляет не более 1%. На головной части подающего транспортера установлен, управляемый пневмоцилиндром раструб, позволяющий подавать поток материала в приемный лоток сушильно-смесительного агрегата или же на калибровочный лоток для калибровки, или отбора проб минеральной части асфальтобетона. Соотношение подаваемого материала и число оборотов транспортера дозатора отражаются линейной зависимостью. Это позволяет при предварительно выполненных расчетах использовать ручной режим управления смешиванием, не нарушая качества асфальтобетона, что немало важно при возможных АСУ РМ-91. 3. Сушильно-смесительный агрегат типа «Двойной барабан» модификация «Турбо». Платформа с шасси, на которой смонтирован смеситель, несет сам сушильносмесительный агрегат «Turbo Double Barrel», горелку с воздуходувной и на последних модификациях часть воздуховода от сушильного барабана к циклонному осадителю. Монтаж элементов воздуховода непосредственно на сушильно-смесительном агрегате и установленные гидравлические подъемники позволяют полностью исключить при монтаже завода использование крана, и на много сокращают время монтажа, а также позволяют отказаться от дополнительной платформы (трапа) для его транспортировки. Платформа оборудована специальными опорными плитами и для перевода барабана в рабочее положение (подъем на рабочий угол) учитывая его вес (40 и более тонн) используются гидравлические подъемники. Сушильный барабан представляет собой сушильный агрегат, где сушка и нагрев материала происходит в противотоке, т.е. при движении материала от загрузочного лотка к горелке. 5 Такой принцип сушки позволяет поднять КПД на 9-15% по сравнению с сушкой в прямотоке при наименьшем расходе топлива, вследствие того, что при попадании в сушильную камеру и первоначальном нагреве пары влаги, находящиеся в материале не попадают в зону горения и тем самым обеспечивают полное сгорание топлива, а также осуществляется равномерный нагрев материала по мере его продвижения к горелке. ЗАСЛОНКА ИЗОЛЯТОР ВИБРАЦИОННЫЙ ЖЕЛОБ ЖЕЛОБ ДЛЯ ПОДАЧИ ХОЛОДНОГО ИНЕРТНОГО МАТЕРИАЛА 6 Материал попадает в сушильный барабан, через загрузочный лоток, который оборудован вибрационным желобом. Наличие вибрационного желоба исключает зависание материала на загрузочном лотке, особенно при его повышенной влажности. Внутри сушильного барабана расположены 3 основные группы пластин (лопаток). В конце сушильного барабана имеются загрузочные окна, через которые нагретый материал под собственным весом попадает в смеситель. Рис. 49 Для контроля температуры нагрева инертных материалов в зоне выгрузки установлен ИКдатчик (пирометр), который регистрирует ее и может в автоматическом режиме управлять работой горелки. На сушильных агрегатах ставятся многотопливные горелки, которые работают на следующих комбинациях топлива: «газ - жидкое топливо». В качестве жидкого топлива на горилках АСУ «Астек» может применяться как мазут, для этого в состав оборудования нагреватель топлива, который обеспечивает нагрев до 120 С, так и дизельное топливо. Расход топлива составляет от 5-6 литров на 1 тонну асфальтобетонной смеси до 7,5 литров при пониженной температуре наружного воздуха (менее 10 С) и повышенной влажности материала (средняя влажность от 4 до 5 %). Система фильтров, установленная на топливной аппаратуре горелки позволяет производить их очистку в процессе работы, т.е. без прекращения подачи топлива на горелку. Имеет 2-х камерный фильтр, что немаловажно при работе на отечественных мазутах, которые, к сожалению, не отличаются хорошим качеством. Для хранения запасов мазута в состав оборудования может входить мобильная цистерна, которая оснащена системой подогрева теплоносителя от маслогрейки завода. При работе на дизельном топливе, топливный резервуар может быть установлен на платформе циклонного осадителя. Привод сушильного барабана осуществляется цепной передачей, через гидравлическую муфту, которая смягчает нагрузку на привод. Цепная передача обеспечивает надежный пуск сушильно-смесительного агрегата в режиме «горячего стопа». Это режим предназначен для устранения мелких неисправностей (в течении 20-25 мин) без нарушения качества смеси. 7 Смеситель «Turbo Double Barrel» представляет собой непрерывный смеситель с принудительным принципом смешивания, перемешивающие лопатки которого закреплены на внешней стороне сушильного барабана, а внешней стороной которого, является неподвижная камера (второй барабан), зона интенсивного перемешивания, в котором защищена износостойкими пластинами толщиной 19 мм. Все лопатки скомпонованы в 8 спиральных рядов на внешней поверхности сушильного агрегата. Сам смеситель условно можно разделить на несколько зон: Инертный заполнитель Подача РАП Подача жидкого битумного вяжущего Подача минеральных добавок Выгрузка готовой смеси зона загрузки инертных материалов; зона сухого перемешивания (зона ввода РАП или стабилизирующих добавок при работе с ними); - зона ввода минерального порошка и битума; - зона интенсивного перемешивания; - зона выгрузки асфальтобетонной смеси. Смеситель имеет большое время перемешивание, которое составляет 1 мин 30 сек и не зависит ни от типа выпускаемого асфальтобетона, ни от производительности установки. Тем самым, обеспечивая равномерное и полное перемешивание смеси, и высокая производительность установки при выпуске любых асфальтобетонных смесей. Т.е. через 1 мин 30 сек после начала смешивания можно получить первую тонну смеси, а далее непрерывный поток, который зависит только от производительности установки. За счет теплообмена между сушильной камерой и смесителем, не происходит теплопотери в процессе приготовления смеси. Этому также способствует теплоизоляция внешнего барабана толщиной 75 мм и обогрев днища смесителя масляным теплоносителем. - 8 Инертный заполнитель Выхлоп РАП Горелка 150 Смесь 50% РАП 5% Влажность Горячая смесь Подача битумного вяжущего 300 200 100 Средняя температура нагретого газа 150 Средняя температура заполнителя Нагрев и смешивание РАП Зона смешивания 90с. сек. 700 600 500 400 300 Средняя температура заполнителя Нагрев заполнителя 800 Постоянная сушка Зона сушки 200 115 100 Температура газа Первоначальная температура Один из вариантов установки для подачи РАП в смесительную камеру Double Barrel, которая состоит из приемного бункера с решеткой - отсекателем негабарита, наклонного грохота, валковой дробилки и конвейеров. 9 СМЕСИТЕЛЬНЫЕ ЛОПАТКИ Внешний барабан в зоне смешивания защищен 19 мм листами из никелевого литья, которые обеспечивают производство без их замены не менее 1 млн тонн смеси. Также высок ресурс лопаток смесителя, которые также выполняются из никелевого литья и обеспечивают выпуск не менее 250 тыс тонн смеси. Хотя опыт эксплуатации показывает, что фактически их ресурс составляет от 300 до 400 тыс. тонн. Панель (часть внешнего барабана), перекрывающая всю длину смеси, поднимается с помощью встроенного гидропривода и обеспечивает свободный доступ в зону смешивания, для осмотра или замены лопаток. Неоспоримым преимуществом этого смесителя является и то, что в зоне смешивания практически отсутствует свободный кислород, который мог бы реагировать со смесью. И хотя в процессе смешивания могут высвобождаться летучие составляющие битума, они через загрузочные отверстия сушильного барабана всасываются в зону сушки и сгорают при проходе через пламя горелки. На других типах смесителей эти свободные углеводороды выбрасываются в атмосферу. 10 СМЕСИТЕЛЬ ЗОНА ИНЕРТНОЙ АТМОСФЕРЫ В СМЕСИТЕЛЬНОЙ КАМЕРЕ МИНИМУМ ОКИСЛЕНИЯ МАКСИМУМ ОКИСЛЕНИЯ ДОСТИГАЕТСЯ В СМЕСИТЕЛЕ БАШЕННОГО ЗАВОДА Расширяясь в кислород, Битум будет химически реагировать (окисляться) практически при всех температурах. Скорость реакции чувствительна к температуре и удваивается каждые 15ºC после 93ºC. Например, скорость химической реакции между битумом и кислородом будет в 2 раза быстрее при 150ºC, чем при 135ºC. Скорость при 165ºC будет в 4 раза выше, чем при 135ºC. Так как кислород это газ, чем больше поверхность смеси, тем больше количество химических реакций. Силосы длительного хранения ASTEC имеют жидкую изоляцию для предотвращения какоголибо окисления. СМЕСИТЕЛЬ БАШЕННОГО ЗАВОДА выносит заполнитель покрытый битумом в воздух с кислородом примерно 50 раз каждую минуту. При перемещении на другую площадку смеситель может быть приготовлен за 2 часа к транспортировке. 4. Рукавный фильтр с циклоном уловителем. Конструктивно выполнен на одном шасси, на котором помимо циклонного уловителя и рукавного фильтра смонтированы главный распределительный щит, компрессор и система шнеков, а также часть воздухоотвода от сушильного барабана к циклонному осадителю. На АСУ «Астек» мощностью 300 и 400 тонн асфальтобетонной смеси в час, циклонный уловитель смонтирован на отдельном шасси. Использование гидравлических подъемников для установки воздуховода и части вытяжной трубы, а также подвеска системы шнеков от циклонного уловителя к смесителю, позволяют полностью исключить применение крана для монтажа завода. Для установки на местности рукавный фильтр имеет винтовой домкрат с опорными плитами, а циклонный осадитель с помощью пневмоподвески опускается на несущую раму. Отходящие газы по воздуховоду поступают в циклонный осадитель, где происходит отделение частиц песка из неочищенного газа, перед подачей его на рукавный фильтр. Это позволяет: во-первых – повысить срок службы рукавных фильтров, а во-вторых - собранный в циклонном осадителе песок, системой шнеков, возвращается непосредственно в смеситель, что исключает его повторное дозирование вместе с собственной пылью. Далее отходящие газы, очищенные от примесей песка, поступают на рукавные фильтры. Рукава фильтра расположены вертикально и имеют пневмоситему встряхивания. Принцип действия системы встряхивания заключается в следующем: При работе выхлопного вентилятора в камере чистого воздуха создается разряжение по сравнению с камерой рукавных фильтров. Вследствие этого, рукав фильтра плотно прилегает к своему каркасу. Над каждым рядом рукавов проходит пневнопровод с отверстиями расположенными непосредственно над каждым фильтром. Система электро-пневмо клапанов, волной от первого до последнего ряда, подает в пневмопровод каждого ряда фильтров порцию 11 сжатого воздуха, разряжение внутри фильтра падает, рукав отходит от каркаса и стряхивает излишки пыли, накопившейся на его поверхности. Три шнека, находящиеся в нижней части камеры рукавного фильтра, позволяют полностью удалять накопленную пыль, которая далее через поперечный шнек и конвейер пыли может быть непосредственно в сборный шнек и далее в смеситель. Если по каким-либо причинам (рецептура асфальтобетона, переизбыток пылевых частиц в инертных материалах) часть пыли невозможно использовать в смеси, то с пылевого конвейера, с помощью барабанного ячеечного питателя и воздуходувку, она по аэропроводу (трубе) может быть подана в специальный отдел силоса минерального порошка, и далее дозировано, использована в процессе производства смеси. Рукавные фильтры установки «Астек» имеют соотношение расхода проходящих газов к площади рукавных фильтров 100:1, это считается оптимальным и отвечает самым строгим требованиям в отношении очистки воздуха. Содержание пылевых частиц в выбросе вентилятора не превышает 0,04 г/м3. Вертикальное расположение рукавов исключает залегание (накапливание) пыли в межрядных пространствах при сильной запыленности материалов, а отсутствие подвижных элементов в системе встряхивания обеспечивают ее долговечность. В верхней части фильтра имеются большие смотровые люки, которые обеспечивают легкий доступ к рукавным фильтром для осмотра. Для предотвращения попадания рукавного фильтра, в случае обрыва крепления, в шнеки в нише рукава предусмотрена защитная решетка. Компрессорная установка работает в автономном режиме и обеспечивает сжатым воздухом все агрегаты завода. В процессе производства смеси расход воздуха минимален, т.к. он идет только на обдув ИК-датчика, пневмоцилиндры заслонок дозаторов минерального порошка и собственной пыли 2 шт, пневмоцилиндры буферного бункера 2 шт. При разгрузке смеси добавляется 2 пневмоцилиндра затвора самовозводящегося бункера. Ресурс до замены масляной эмульсии, используется для работы компрессора, составляет 7000 часов. 12 5. Силос минерального порошка и собственной пыли. Представляет собой смонтированную на платформе самовозводящуюся силосную башню, разделенную на два отделения, с дозаторами и системой шнеков. Для перевода из транспортного в рабочее положение необходимо: понизить давление в пневмоподушках подвески и опустить агрегат на раму, после чего, с помощью двух гидроцилиндров поднять силос в рабочее положение. Силос оборудован системой удаления избыточного воздуха, получаемое вследствие закачки минерального порошка и собственной пыли, избыток загрязненного воздуха подается в рукавный фильтр для последующей очистки. Для исключения слеживания и самоуплотнения материала в конической части имеется система аэрации конической части хранилища минерального порошка и собственной пыли, которая работает от автономного компрессора низкого давления (воздухонагнетателя). Система дозирования включает в себя: 500 кг хопер с весовыми датчиками и барабанный ячеечный питатель с переменной скоростью вращения. АСУП РМ-91 в соответствии с заданием, рассчитывает необходимое число оборотов барабанного ячеечного питателя для данной производительности завода. Одновременно рассчитывается величина, характеризующая темп разгрузки хопера «кг/сек», если фактический темп разгрузки ниже РМ-91 увеличивает число оборотов, если выше, то наоборот уменьшает. Тем самым достигается высокая точность объемно-весового дозирования в пределах 0,5%. Загрузка хопера осуществляется автоматически при достижении нижнего уровня 100-150 кг и прекращается также автоматически после загрузки в него 400-450 кг в зависимости от сделанных установок. Минимальное время загрузки 2-5 сек позволяет исключить погрешность при дозировании, хотя на период загрузки хопера компьютер работает в режиме «память». 13 Мощные приводы питателей и шнеков позволяют нам использовать успешно минеральные порошки отечественного приготовления, в которых нередко встречается не промолотый известняк. 6. Битумная цистерна с нагревателем термального масла. Представляет собой автоцистерну, на седельной (передней части) которой смонтированы нагреватель термального масла и приемный битумный насос-дозатор с фильтром и система битумопровода от насоса - дозатора к смесителю. Для установки цистерны на площадке предусмотрены винтовые домкраты с опорой. Битумная цистерна представляет собой емкость сваренную из 7 мм стали, имеющую термоизоляцию в стандартном исполнении 80 мм и покрытый по всей длине поверх изоляции окрашенными алюминиевыми листами. В нижней части цистерны расположены 3 ряда по 10 штук в каждом регистры теплоносителя. Поддержание нужного температурного режима в цистерне осуществляется автоматически с помощью датчика температуры, термопары и электроклапана, который прекращает доступ теплоносителя в регистры при достижении заданной температуры и возобновляет ее при ее падении. Цистерна оборудована поплавковым указателем уровня, дренажно-переливной трубой, смотровым люком и лестницей к нему. Система битумопровода с насосом–дозатором могут обеспечивать циркуляцию битума для ввода в него жидких или пастообразных добавок. В состав битумного хранилища мобильного завода по желанию заказчика могут входить две цистерны. Тогда на одной из них монтируется приемный битумный насос и нагреватель топлива, а на другой нагреватель термального масла и насос дозатор. Цистерны соединяются между собой системой битумопроводов и трубопроводами теплоносителя. По желанию заказчика на одну из цистерн могут быть установлены пропеллерные мешалки (миксеры) 2 шт. для исключения расслоения битума при нахождении в нем полимерных добавок. Система битумопроводов обеспечивает подачу битума в смеситель, его рециркуляцию, а также перекачку из одной цистерны в другую. Все битумопроводы имеют обогреваемые теплоносители, что не требует постоянной циркуляции битума. Нагреватель термального масла обеспечивает нагрев термоносителя до заданной температуры и его циркуляцию по обогреваемым агрегатам завода. Горелка нагревателя может использовать в качестве топлива природный газ, дизельное топливо и даже могут после его подготовки (выпаривания). Горелка работает в автономном режиме и не требует постоянного контроля со стороны обслуживающего персонала. Имеет 2 режима работы «большое» и «малое» горение. Расход дизельного топлива в режиме «большое горение» не более 37 л/час. 7. Самовозводящийся бункер готовой продукции. Представляет собой смонтированные на одной грузовой платформе: скребковый конвейер, буферный бункер, бункер готовой продукции с системой взвешивания и кабину управления. 14 Для монтажа рама с помощью пневмоподвески опускается на площадку (уплотненный щебень или грунт при высокой несущей способности). Гидравлическими подъемниками скребковый конвейер с буферным бункером и бункером готовой продукции переводятся в рабочее положение. Далее эта конструкция фиксируется стопорным болтом и растяжками, чтобы снять нагрузку с гидроцилиндров. Скребковый конвейер идет от разгрузочного лотка смесителя до приемного отверстия буферного бункера. Перемещение смеси осуществляется скребками, которые жестко соединены с элементами роликовой цепи. Дно и боковые стенки конвейера (в зоне перемещения смеси) защищены 19 мм плитами, выполненными из высокопрочного литья с добавлением никеля. Облицовка гарантирует транспортировку 1 млн. тонн смеси, цепь имеет ресурс 750 тыс. тонн. Однако на АСУ «Астек» заводской н.р. 97.188 ОАО «Центродорстрой» скребковый конвейер переместил уже 800 тыс. тонн смеси и находится в приличном состоянии. Для исключения теплопотерь, дно скребкового конвейера обогревается масляным теплоносителем. Вдоль скребкового конвейера смонтирована лестница. Это облегчает его обслуживание и обеспечивает доступ к приводу и буферному бункеру. Мощность скребка на 15-30% выше максимальной производительности АСУ, что обеспечивает бесперебойную и полную транспортировку смеси от смесителя в бункер готовой продукции. Буферный бункер. Представляет собой 3-х тонный саморазгружающийся бункернакопитель. Использование буферного бункера, и как следствие порциальная подача смеси в бункер готовой, позволяют исключить ее расслоение и делают возможным равномерное распределение в бункере готовой продукции. Управление разгрузкой буферного бункера осуществляется автономно с помощью двух пропеллерных датчиков (основного и резервного) и временного реле. Бункер готовой продукции. Представляет собой 40 тонный бункер, смонтированный на весовой платформе. Данная конструкция, включающая в себя 4 весовых датчика, позволяет выполнять строго дозированную отгрузку смеси в автомобили-самосвалы, в автоматизированном режиме из кабины управления. 15 Сам бункер и его конус выполнены так, что при сварке боковых стенок исключены резкие переходы, т.е. сварка листов под углом. При сварке половых листов и бункера, и конуса, используются овальные сопряжения, что исключает зависание смеси в углах, и способствует ее полному и равномерному стеканию. В качестве приемных бункеров могут использоваться силосы накопители для хранения готовой смеси до 4-х суток. Кабина управления. Предназначена для работы операторского состава, система автономного жизнеобеспечения позволяет поддерживать в кабине комфортные условия. В кабине размещены: - пульт управления агрегатами завода; - пульт управления горелко-сушильного барабана с регистром температуры смеси; - пульт ручного управления дозаторами; - пульт управления отрезкой смеси; - АСУП РМ-96 – автоматизированная система управления производством РМ-96 обеспечивает: o Управление процессом приготовления асфальтобетонной смеси (управление дозаторами согласно заданных рецептов смеси, автоматизированная компенсация потерь вследствие естественной влажности материала); o Хранение данных о рецептах асфальтобетонных смесей (до 80 шт.) производимых АСУ; o Печать накладных (база данных: до 400 объектов работы, 300 получателей продукции, до 400 автомобилей перевозчиков); o Отгрузка асфальтобетонной смеси (порционная); o Выдача итоговых данных о выпуске продукции и расходе материалов. Система управления позволяет в случае сбоя или отказе РМ-96 продолжить выпуск асфальтобетонной смеси в ручном режиме, не нарушая качества асфальтобетонной смеси. 16 ВЫВОДЫ: 1. Мобильный двух барабанный сушильно-смесительный агрегат DOUBLE BARREL состоит из внешнего неподвижного и внутреннего вращающегося барабанов. Внутренний барабан сушильного агрегата представляет собой высокопроизводительный сушильный барабан с противоточным обогревом. Внешний барабан является смесителем. Влажная смесь свежих материалов через воздушный шлюз и течку подается во внутренний барабан. После прохождения материала через зону сушки, он через соответствующие отверстия попадает во внешний барабан. Битумы, минеральные добавки, регенерируемый материал (от фрезерования асфальтовой крошки) примешиваются в этой фазе. Агрегат DOUBLE BARREL имеет лопатки, которые закреплены на наружной поверхности вращающегося внутреннего барабана. В результате чего производится интенсивное принудительное перемешивание всех компонентов смеси. Регенерируемый асфальт и иные добавки подаются в межбарабанное пространство. Подача производится вне зоны действия горячих газов внутреннего барабана. Вследствие этого окружающая среда не загрязняется вредными газами. Благодаря такой конструкции 90% тепла для плавления регенерируемых материалов обеспечиваются свежим заполнителем. Остальные 10% обеспечиваются теплом, проводимым через корпус внутреннего барабана к смеси, это одновременно предохраняет раковину внутреннего барабана от перегрева. Технология сушки и перемешивания компонентов, предложенная фирмой ASTEC Inc. позволяет получить абсолютно равномерную и гомогенную смесь. 2. Кроме того, система грохотов заводов башенного типа не обеспечивает полного разделения наполнителя по фракциям из-за того, что полная отгрохотка, поступающей в башню порции наполнителя - невозможна и происходит просыпь мелких фракций вместе с крупными. Т.е. на заводах башенного типа существуют постоянно меняющиеся погрешности рецептуры 3. Применение трехуровневой системы фильтров очистки выходящих газов установки фирмы ASTEC Inc. (менее 0,1 грамма на 1 куб. м. воздуха) более чем в 2 раза превышает степень очистки выбросов пыли в атмосферу, чем у АБЗ башенного типа, что дает возможность устанавливать завод в черте города. 4. Угол наклона стенок бункеров в 670 у установок фирмы ASTEC Inc. является оптимальным для предотвращения образования пробок материала и обеспечения его равномерной подачи на питатели. Это обстоятельство очень важно при эксплуатации завода в условиях, когда существует большое колебание температур и влажности окружающего воздуха. При других углах наклона слежавшийся материал, имея повышенную плотность образует «пробки» в дозаторах, которые ведут к нарушению рецептуры асфальта и остановки завода. Все это снижает производительность установки и увеличивает трудозатраты. 5. Сушильно-смесительный агрегат «Double Barrel» даѐт экономию топлива по сравнению с заводами башенного типа минимум на 30-40%, за счѐт совмещения функций сушильного агрегата и смесителя непрерывного действия в одной компактной, эффективной теплоизолированной системе. 6. Эксплутационные расходы (на запасные части) составляют на 1 выпущенную тонну асфальта: у ASTEC – 0.03-0.05 центов, на башенных заводах – 0.40-0.50 центов. 17 7. Используя «Double Barrel» возможно добавлять регенерируемый материал без потери качества выпускаемого асфальта и без загрязнения окружающей среды, за счѐт запатентованной системы последовательного смешивания, на ASTEC – 40-50%, на заводах циклического действия – 15-20%. Регенерируемый материал поступает непосредственно в смесительную камеру и не вступает в контакт с потоком горячего газа в сушильной камере. Это важное преимущество, так как данная технология сводит окисление смеси и выбросы в атмосферу к минимуму. 8. АБЗ с «Double Barrel» предназначен для производства смеси любых рецептур, в т.ч. щебеночно-мастичного асфальта (ЩМА) без переналадки оборудования и без потери производительности. 9. Качество получаемого асфальта превосходит любые другие аналоги вследствие уникальности технологического процесса. Время перемешивания в барабане составляет 90 секунд за счет необычайно длинной смесительной камеры, плюс дополнительное перемешивание в течение 25-30 секунд скребковым конвейером при подаче в силос. Это в 2–3 раза больше, чем у заводов башенного типа любых производителей, кроме того, масляный подогрев днища скребкового конвейера предотвращает остывания смеси при загрузке в силос. Обеспечена и большая надежность подачи смеси в хранилище по сравнения использования традиционного скипа. При изготовлении скребкового конвейера используется нихардовый сплав, что дает возможность выпустить 1 000 000 тонн асфальта без ремонта. 10. На заводе ASTEC предотвращается окисление асфальтовой смеси при смешивании компонентов в барабане путем отвода паров и газов под пламя горелки, в то время как при смешивании в башенных заводах из-за окисления происходит старение асфальтовой смеси на 3-4 года. Также на «Double Barrel» обеспечен доступ с уровня земли к смесительной камере для легкого технического обслуживания. 11. Преимущество асфальтосмесительной установки «Six Pack» заключается в том, что она полностью монтируется / демонтируется за 2-3 дня. Изготовление бетонных оснований не требуется, также не требуется дорогостоящая подготовка рабочей площадки. 12. Система эксплуатации и обслуживания завода максимально упрощена. Обслуживающая завод смена состоит из 2 операторов и 1 механика. ТОО «MEGAS Invest» Республика Казахстан 010000, г. Астана пр. Абая 47, офис 614 Tел.: +7 7172 39 03 94 Факс: +7 7172 21 41 86 info@megas.kz www.megas.kz 18