обработка древесины методом фрезерования

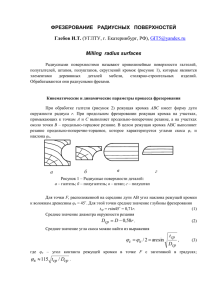

advertisement