Главные требования эксплуатации биореактора

advertisement

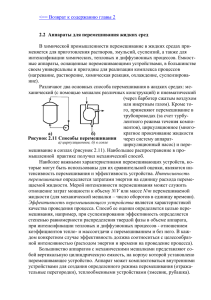

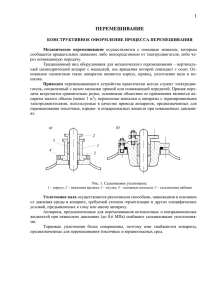

Главные требования эксплуатации биореактора Главные требования, к биореакторам, условно можно разделить на три группы: 1. Стерильность; 2. Перемешивание/аэрация как существенный фактор обмена масс; 3. Контроль и управление процессом Чтобы соблюдались все эти требования, решение биореактора должно быть выполнено с соответствующим профессионализмом, а техническое исполнение (обработка поверхности, сварные швы) — с высочайшим качеством. Стерильность Одним из основных сравнительных показателей качества биореакторов является их способность обеспечивать стерильность процесса ферментации. Это свойство в большой мере определяется конструкцией биореактора и качеством обработки поверхности. Большинство факторов риска заражения культуры связаны именно с герметичностью на разных стадиях процесса и качеством обработки поверхности. Наиболее вероятными факторами риска заражения, с точки зрения конструкции, являются следующие: 1. Сальники мешалки, уплотнения портов для размещения датчиков и других устройств Один из наиболее типичных путей проникновения инфекции - сальники мешалки. Не всегда легко одновременно обеспечить хорошее уплотнение и беспрепятственное вращение привода мешалки. Необходимо поддерживать чистоту сальников, чтобы в них не скапливалась инфекция. Чтобы устранить связанные с сальниками проблемы, привод мешалки делают по принципу магнитного привода. В этом случае вращательный момент передаётся при помощи магнитного поля, и реактор может быть совершенно закрытым. Что касается уплотнения датчиков и прочих устройств, нужно иметь ввиду, что они должны закрываться силой рук оператора, а также их свойства не должны изменяться под воздействием температуры стерилизации. 2. "Kарманы", неровности и другие слабые места, позволяющие инфекции скапливаться внутри реактора. Внутри биореактора инфекция может скапливаться в различных неровностях. В этих местах могут скапливается посторонние микроорганизмы. Поэтому дно реактора должно быть закруглённым, без острых углов, а поверхность отполирована. 3. Непродуманная методика и конструкция для взятия образцов. При взятии образцов нужно предусмотреть возможность подачи пара или огня, чтобы после окончания взятия образца инфекция не успела попасть в ферментационную жидкость. 4. Фильтрация входящего и выходящего воздуха. Воздух должен входить в биореактор через воздушный фильтр соответствующей пористости, чтобы задержать инфекцию. Входящий воздух желательно пропустить перед фильтрацией через подогреваемые трубочки. Таким образом стараются термическим воздействием по крайней мере частично уничтожитьнежелательные микроорганизмы. Проникновение инфекции через линию выходящего воздуха предотвращается фильтром выходящего воздуха. 5. Поддержание избыточного давления. Важно поддерживать избыточное давление (0.2-0.5 bar) в реакторе, чтобы создать сопротивление проникновению инфекции. 6. Постоянная и эффективная теплопередача. Это необходимо для того, чтобы температура стерилизации достигалась с одинаковым потреблением энергии, а прогрев был равномерным. Если прогрев полости биореактора не будет равномерным, то внутри могут появиться зоны, в которых температура стерилизации не будет достигнута. Кроме того, при стерилизации датчики, соединения и другие узлы не должны терять своих свойств. Это означает, что можно использовать только стерилизуемые датчики, т.е. такие, которые изменяют свойства в процессе стерилизации. Для уплотнений нужно использовать резину или другие материалы, у которых рабочая температура не ниже 150°C. Перемешивание/аэрация как существенный фактор обмена масс Перемешивание и аэрация — не единственные факторы, определяющие, каким будет обмен массы в биореакторе, т.е. как будут расти микроорганизмы. Это определяется особенностями данного вида микроорганизмов, выбором питательной среды, режимом процесса и т.д. Пусть эти факторы остаются в ведении технологов, мы же обсудим то, что можно улучшить в конструкции биореактора. В отношении оценки роли перемешивания достаточно распространены две крайние точки зрения: Микробиологи часто говорят: "Какое может быть существенное значение у перемешивания? Если парциальное давление растворённого кислорода становится слишком низким, нужно мешать интенсивнее. Если же обороты мешалки таковы, что уже невозможно справиться с пеной и прочими неприятностями, то придётся терпеть недостаточное парциальное давление кислорода". В свою очередь, специалисты по перемешиванию ("mixingpeople") говорят: "Сперемешиванием всё не так просто! Во-первых, при неправильном выборе режима аэрации и перемешивания существенно снижаетсямассообмен при той же подводимой мощности. Во-вторых, неправильный выбор системы перемешивания уже при сравнительно небольшой подводимой мощности (микробиологи говорят об оборотах мешалки, а специалисты по перемешиванию — о механически вводимой мощности) может вызвать необратимые механические повреждения чувствительных (особенно грибков) микроорганизмов. Втретьих,бессмысленное увеличение потребления воздуха даже ухудшает массообмен". И ещё, по крайней мере, шесть аргументов, как важно перемешивание для культивации микроорганизмов. Но где же истина? Чтобы это выяснить, сначала рассмотрим процессы происходящие при перемешивании: Растворение пузырьков воздуха; Массоперенос от воздушных пузырьков (т.е. подача кислорода) в жидкость, а затем и в клетки; Подача составляющих питательной среды клеткам, а точнее, агломератам клеток; Устранение седиментации; Обеспечение теплообмена; Растворение труднорастворимых компонентов питательной среды. Массоперенос в процессе культивирования микроорганизмов изображён на рисунке: Как уже упоминалось в разделе "Устройство лабораторного биореактора", самыми распространёнными являются мешалки типа стандартной турбины Руштона. При неизменной скорости вращения они обеспечивают наибольшую подводимую мощность. Это практично с точки зрения выбора режима культивации. Далее будет показано, что бывают случаи, когда стандартная турбина — не лучшее решение. Разумеется, есть ферментация, где роль перемешивания тривиальна. Но даже в этом случае желательно учитывать некоторые закономерности перемешивания и аэрации: Минимальная и максимальная граница вращения мешалки. Независимо от показателя pO2(или других показателей роста и дыхания) не рекомендуется выбирать скорость вращения мешалки меньше, чем эмпирически определённая nmin. Эту границу nminвыбирают так, чтобы не появилась седиментация или мёртвые зоны: В свою очередь, выбор максимальной скорости вращения nmaxопределяют вспенивание и флуктуации ("волнение"), приводящее к испарению. Соотношения перемешивания и аэрации. Выбирая интенсивность перемешивания и аэрации, а также их соотношения, нужно иметь ввиду следующее: для увеличения интенсивности переноса кислорода и других компонент, рекомендуем начать с повышения скорости вращения мешалки и только с приближением к nmaxначать постепенно увеличивать количество подаваемого воздуха для аэрации Q. Перед этим Q выбирается так, чтобы обеспечивалась стабильная аэрация. Обычно это 1 vvm (vvm — отношение количества подводимого воздуха к ёмкости реактора). Это означает, если мы определяем потребление воздуха в l/min, что количество подводимого воздуха должно быть таким, столько в реакторе литров. При сравнительно небольших скоростях вращения мешалки нужно избегать повышения подачи воздуха до такой величины, что появляется "flooding"-эффект (захлёбывание). Что такое "flooding"-эффект и как происходит переход в него из состояния "loading" (нагрузки), лучше всего покажет следующая иллюстрация: Как видно, при наступлении "floding"-режима пузырьки воздуха концентрируются только в средней части реактора (обтикают мешалку), и они плохо растворяются (диспергируются). Таким образом, это состояние очень нежелательно для роста микроорганизмов. Нужно отметить, что для перехода от "loading" к "flood" характерен гистерезис. Это означает, что при уменьшении количества подводимого воздуха Q эффект исчезнет при меньшем значении Q, чем появился. Следует также отметить, что при появлении "flooding"-эффекта стандартная турбина Руштона уже не является наилучшей мешалкой. В этом случае лучше подойдут мешалки типа Chemineer CD-6 или BT-6, а также Scaba AB 6SRGT, называемая мешалкой Смита. Конструкция мешалки такого типа обеспечивает интенсивное радиальное перемещение пузырьков воздуха даже при небольших скоростях вращения. Такие мешалки позволяют увеличить значение Q, при котором наступает "flooding"-эффект Культивация механически чувствительных микроорганизмов В основном здесь пойдёт речь о культивации грибков. Существуют ещё более хрупкие микроорганизмы, для которых недопустимо даже перемешивание в минимальном турбулентном режиме. При перемешивании грибковых микроорганизмов, улучшение массообменапроисходит только до определённых оборотов мешалки. При дальнейшем повышении оборотов показатели массообмменаначинают ухудшаться. Причинаэтого — необратимые механические повреждения клеток. Эта критическаяскорость, разумеется, не фиксирована, и зависит от многих факторов: Вида микроорганизмов; Состава питательной среды; Режима аэрации; Количества биомассы (при увеличении биомассы критическая скорость обычно снижается, потому что микроорганизмам сложнее избежать зоны интенсивного перемешивания); Других факторов, определяющие реологические свойства среды и состояние клеток. Одна из самых распространённых мешалок для грибковых культур - EkatoIntermig. Она состоит из двух мешалок, верхней и нижней. Такая комбинация создаёт аксиальные потоки, а радиальная конечная конструкция мешалки обеспечивает достаточное радиальное перемешивание. Вместе с тем обеспечивается равномерное распределение подводимой энергии по объёму реактора. Другое конструктивное решение для грибковых культур — так называемая "противоточная мешалка". В этой перемешивающей системе нижняя мешалка создаёт аксиальный поток вверх, а верхняя мешалка — вниз. Особая форма лопаток мешалок приводит к завихрению потоков. Таким образом, в результате тангенциальных компонент данная система обеспечивает как равномерное распределение механической энергии, так и достаточную степень растворения воздуха. Контроль и Управление процессом Неотъемлемая составная часть качественного биореактора — контроллер для регулирования процесса. Обычно контроллер создаётся специально для биореакторов одного брэнда. Это связано также с тем, что процессы культивации микроорганизмов требовательны к точности и безупречности исполнения. И это несмотря на то, что почти все биореакторы контролируют и регулируют однаковые величины практически одними и теми же методами. Температура Температура — важный параметр ферментации, потому что при культивации многих микроорганизмов отклонение температуры на пару градусов может привести к существенному снижению продуктивности роста и биомассы. Обычно температура культивации поддерживается с точностью не хуже ±0,5°C. Для измерения температуры часто применяется датчики Pt100 из нержавеющей стали. В лабораторных биореакторах температура регулируется одним из следующих способов: 1. Нагреватель находится внутри биореактора, а для охлаждения применяются тонкостенные трубочки, опускаемые через верхнюю крышку. С помощью электромагнитного клапана в них подаётся охлаждающая вода; 2. Нагревание или охлаждение происходят в термостате, термостатированная вода циркулирует в рубашке биореактора. Первый вариант проще и обеспечивает более экономичное конструктивное решение. Этот вариант оправдан для небольших реакторов ёмкостью до 5 литров. Второй вариант обеспечивает равномерное распределение тепла по ёмкости биореактора, что существенно для культивации микроорганизмов. В процессе регулировки температуры главной причиной неточности является неверный выбор параметров PID. Это выражается в виде колебаний температуры. pH Регулировка pH основана на установке "setpoint" и сравнением с реальным значением pH. Для измерения pH применяют только стерилизуемые электроды, чаще всего фирмы Mettler-Tolede. Автоматическое регулирование значения pH обеспечивают перистальтическими насосами, которые соответственно дозируют кислоту или щёлочь. Обычно "setpoint" состоит из верхнего и нижнего значения pH. Если pH находится между этими значениями, никаких действий не происходит. Такой порядок установки "setpoint" применяется для того, чтобы избежать передозировки титровальной жидкости. С другой стороны, узкий диапазон pH не особенно важен для успешной культивации микроорганизмов. Измерение pH должно быть точным (± 0,02 ед. pH), потому что изменения pH несут важную информацию о кинетике процесса. pO2(парциальное давление растворённого кислорода) Весьма специфический аспект контроля ферментации — измерение и регулирование pO2. Контроль pO2практически применяется только в процессах ферментации. Существует несколько принципов регулирования pO2: 1. Изменение скорости вращения мешалки n, считая, что n пропорционально pO2; 2. Комбинирование изменения n и количества подводимого сжатого воздуха Q. Считается, что pO2зависит от n и Q. Обычно сначала регулируется n до достижения nmin или nmax, затем регулировка происходит изменением Q; 3. Добавляя субстрат или какие-то его компоненты. Считается, что pO2обратно пропорционален интенсивности подкормки. Подкормка обычно производится при помощи управляемых перистальтических насосов. Этот метод часто комбинируется с первыми двумя. При установке параметров регулирования pO2нужно иметь ввиду следующее: 1. pO2обычно выставляют в % от насыщения. У выставленного значения есть нижняя и верхняя граница. Обычно расстояние между ними 10-20% 2. Важные параметры для регулирования pO2— граничные скорости вращения мешалки nminи nmax. Это означает, что при регулировании pO2 скорость вращения мешалки будет меняться только в этих пределах. Эти пределы выбирают исходя из следующих соображений: 1. Выбор nminопределяют: a. Должен сохраняться минимальный частично турбулентный уровень перемешивания; b. Должно происходить растворение пузырьков воздуха; c. Не должно происходить седеминтация микроорганизмов. 2. Выборnmax определяют: a. Появление интенсивного вспенивания; b. Необратимые механические повреждения клеток; c. Флуктуация и испарение с поверхности жидкости. Пена Появление пены — очень нежелательное явление, потому что есть риск потерять существенную часть ферментационной жидкости. Во время вспенивания невозможно проводить качественные анализы и измерения. Для предотвращения вспенивания часто применяют два приёма или их комбинацию: 1. Дозирование противопенного средства, опираясь на информацию, полученную от датчика пены. Данные импульсы сравнительно невелики с большими промежутками и ограниченным временем дозирования. Дополнительный контроль необходим для предотвращения передозировки, потому что в противном случае возможно существенное снижение показателей обмена массы. 2. Механическое сбивание пены. Для этого в верхней крышке биореактора вмонтирован верхний привод со специальной дискообразной (или другой формы) мешалкой для механического сбивания пены. Если началось интенсивное вспенивание, то механический пеногаситель уже не помогает. Оптимальное решение — сочетание обоих методов. В лабораторных реакторах больше распространён первый метод