Повышение устойчивости ствола скважины для предупреждения и ликвидации поглощения бурового раствора

advertisement

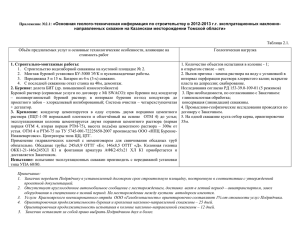

Повышение устойчивости ствола скважины для предупреждения и ликвидации поглощения бурового раствора Поглощение (потеря циркуляции) бурового раствора — уход бурового раствора в пласт — существенно увеличивает затраты и риски бурения во всем мире и грозит стать еще более серьезной проблемой в будущем. Для предупреждения и ликвидации подобных осложнений в отрасли применяют разнообразные материалы для упрочнения ствола скважины, которые имеют различные принципы действия, но одни и те же задачи: остановить распространение трещин и сохранить буровой раствор в скважине. Ствол скважины в разрезе Джон Кук Кембридж, Англия Фильтрационная корка Трещина Фред Гроукок Occidental Oil and Gas Corporation Хьюстон, штат Техас, США Цюань Го Хьюстон, штат Техас, США Майк Ходдер M-I SWACO Абердин, Шотландия Эрик ван Орт Shell Upstream Americas Хьюстон, штат Техас, США Колонна бурильных труб Пласт Ствол скважины Фильтрационная корка Поток бурового раствора Фильтрация раствора Трещина Зона поглощения Нефтегазовое обозрение, зима 2011—2012, том 23, № 4. Copyright © 2013 Schlumberger. Утечка бурового раствора Данная статья является русским переводом статьи «Stabilizing the Wellbore to Prevent Lost Circulation», Oilfield Review Winter 2011/2012: 23, no. 4. Copyright © 2012 Schlumberger. За помощь в подготовке этой статьи благодарим Рауля Бермудеса (Кламар, Франция), Джима Фридхайма (Хьюстон, штат Техас, США), Гвидо Леони (Равенна, Италия) и Марка Сандерса (Абердин, Шотландия). Losseal является товарным знаком компании Schlumberger. MPSRS является товарным знаком компании M-I, L.L.С. 36 Рис. 1. Механизмы ухода бурового раствора из скважины. — В ходе откачки бурового раствора обратно на поверхность (зеленые стрелки) раствор соприкасается со стволом скважины. При традиционных методах бурения давление в стволе превышает пластовое давление, что предотвращает приток пластовых флюидов в скважину. По одному из механизмов ухода бурового раствора из ствола происходит фильтрация в проницаемые породы, при которой жидкий компонент бурового раствора поглощается породой, а твердые частицы и капли эмульсии собираются на стенке ствола, образуя фильтрационную корку. Низкая проницаемость такого осадка обеспечивает очень малый объем утечки, и его образование не расценивается как потеря циркуляции. Потеря циркуляции происходит в том случае, если порода является трещиноватой, кавернозной или очень пористой. Тогда имеет место другой механизм, и если давление в стволе превышает прочность породы на разрыв, образуются трещины. По каждому из этих механизмов наблюдается уход больших объемов раствора (белые стрелки) в зоны поглощения. В худшем случае значительная часть бурового раствора или даже весь его объем поглощается пластом, обуславливая дальнейший рост трещины (врезка). Нефтегазовое обозрение За последнее столетие нефтегазовая отрасль достигла больших успехов в разработке технологий и методов бурения, которые позволили сделать строительство скважин рентабельным и безопасным. Однако по мере обнаружения новых источников углеводородов в пластах все большей удаленности и более сложного геологического строения, нефтегазовая отрасль продолжает создавать новые технологии для решения проблем повышения устойчивости ствола скважины, представляющих угрозу безопасности и создающих экономические риски долгосрочной эксплуатации скважины. В одном только Мексиканском заливе на решение проблем устойчивости ствола скважины — таких как прихват труб, обрушение стенок ствола скважины, осыпание сланцевых глин и потеря циркуляции — приходится 44% непроизводительного времени, в течение которого буровое долото не движется к цели. 1 Финансовые последствия непроизводительных затрат времени из-за потери устойчивости ствола скважины настолько существенны, что операторы могут предусматривать от 10 до 20% утвержденных затрат на возможные простои по этой причине. 2 Потеря циркуляции — ситуация, когда буровой раствор частично или полностью уходит в пласт через области, называемые зонами поглощения (thief zones), — обычная причина простоев (рис. 1). Из всех задач, выполняемых буровым раствором, наибольшее негативное влияние потеря циркуляции оказывает на поддержание гидростатического давления в затрубном пространстве, а также на предотвращение притока пластовых флюидов в скважину в процессе бурения. Для борьбы с этим явлением разработана комплексная программа предупреждения и ликвидации поглощения бурового раствора, предусматривающая многоэтапный подход к предотвращению ухода жидкости в зависимости от серьезности проблемы. Одним из таких подходов является четырехуровневая стратегия, включающая как профилактичеЗима 2011—2012 Восстановление Материалы для борьбы с поглощением Предупреждение Материалы для упрочнения ствола Выбор бурового раствора Передовые методы бурения Рис. 2. Комплексная программа предупреждения и ликвидации поглощения бурового раствора. —Три нижних уровня пирамиды описывают подходы к предупреждению потери циркуляции. Передовые методы бурения могут включать применение точных геомеханических моделей для оценки риска обрушения ствола или поглощения бурового раствора, а также использование расширяемой обсадной колонны, методов бурения с контролем давления и бурения обсадными трубами. Выбор бурового раствора подразумевает применение промывочной жидкости с надлежащими реологическими свойствами для минимизации или устранения ее поглощения. Материалы для упрочнения ствола представляют собой вещества со специально подобранным составом и размером частиц, которые проникают в трещину и предотвращают ее распространение, изолируя ее от ствола. Верхний уровень посвящен методам ликвидации последствий ухода раствора путем применения материалов для борьбы с поглощением, таких как пачки для устранения или остановки поглощения. ские, так и восстановительные меры (рис. 2). Отраслевой опыт показывает, что зачастую намного проще и эффективнее бывает предотвратить потерю циркуляции, чем пытаться остановить или сократить ее, если процесс уже начался. Поглощение бурового раствора, как правило, происходит через трещины, создаваемые в процессе бурения. Такие трещины легко распространяются, поскольку давление, требующееся для роста трещины, обычно ниже, чем давление, необходимое для ее зарождения. 3 Таким образом, восстановительные операции обычно рассматриваются как чрезвычайные меры, принимаемые только в случае неудачи профилактических мероприятий. В настоящей статье рассматриваются условия бурения, которые способствуют потере циркуляции, и объясняется, почему поглощение бурового раствора грозит стать фактором, вносящим еще больший вклад в непроизводительное время, чем это было в прошлом. Статья также рассказывает о способах предупреждения потери циркуляции путем применения материалов для упроч- 1. Dodson T: “Identifying NPT Risk,” Keynote presentation at the Atlantic Communications Drilling and Completing Trouble Zones Forum, Galveston, Texas, USA, October 20, 2010. 2. Redden J: “Advanced Fluid Systems Aim to Stabilize Well Bores, Minimize Nonproductive Time,” The American Oil & Gas Reporter 52, no. 8 (August 2009): 58–65. 37 нения ствола скважины и описывает различные существующие в отрасли методы повышения устойчивости ствола скважины и предотвращения роста трещин Ствол скважины Рис. 3. Типы потери циркуляции. — В верхнем пласте наблюдается уход бурового раствора (белые стрелки) в естественные трещины, пересекаемые стволом скважины. В среднем пласте показано распространение трещины, появившейся в процессе бурения. Нижний пласт демонстрирует потерю путем просачивания. Pразрыва Насосы выключены Pзакрытия Давление Pутечки Pраспространения Pповторного открытия Насосы включены Время Рис. 4. Пороговые значения давления. — На первых этапах расширенных испытаний XLOT давление возрастает как линейная функция объема закачанного раствора. По ходу дальнейшей закачки раствора в скважину рост давления внезапно отклоняется от линейного в точке давления утечки (P утечки ), что также приводит к зарождению трещины. Трещина распространяется до достижения давления разрыва пласта (P разрыва ). После этой точки давление резко падает , а распространение трещин происходит более контролируемым образом при более низком и довольно стабильном давлении, называемом давлением распространения трещин (P распространения ). В случае выключения насосов давление в трещине стравливается в пласт , что снижает давление в трещине и приводит к ее закрытию при давлении закрытия трещины (P закрытия ). После возобновления работы насосов давление снова нарастает , и трещина может открыться при достижении давления повторного открытия трещины (P повторного открытия ), которое равно P закрытия . После этого трещина возобновит свое распространение при давлении, близком к P распространения . График расширенных испытаний XLOT может не соответствовать этой кривой и иметь максимум или горизонтальный участок. Его форма обуславливается целым рядом факторов, включая величины напряжений в горных породах, поровое давление, прочность горной породы и направление бурения ствола скважины. 38 Основные механизмы потери циркуляции Наиболее часто потеря циркуляции возникает как следствие используемого метода бурения скважины. Как правило, бурение осуществляется на репрессии, т.е. при повышенном гидростатическом давлении в стволе скважины, когда буровой раствор прокачивается вниз по бурильной колонне через долото и вверх по затрубному пространству. Гидростатическое давление в скважине зависит в первую очередь от плотности бурового раствора. При циркуляции бурового раствора по стволу скважины давление в стволе увеличивается, что можно выразить через эквивалентную плотность циркулирующего бурового раствора (equivalent circulating density — ECD). 4 На репрессии при надлежащей величине ECD гидростатическое давление в скважине превышает поровое давление в пласте. При использовании же бурового раствора недостаточной плотности гидростатическое давление может оказаться ниже порового давления. Это может привести к резкому незапланированному притоку пластовых флюидов в скважину. В большинстве случаев такие проявления удается купировать при помощи глушения 3. Growcock F: “Lost Circulation Solutions for Permeable and Fractured Formations,” Proceedings, Southwestern Petroleum Short Course 54 (2007): 175–181. 4. Эквивалентная плотность циркулирующего бурового раствора связана с гидростатическим давлением, обусловленным плотностью раствора и потерями давления на трение, которые насос должен преодолеть для откачки флюида и шлама вверх по стволу. 5. M-I SWACO Technical Service Group: “Chapter 1: Fundamentals of Lost Circulation,” Houston: M-I SWACO, Prevention and Control of Lost Circulation (March 17, 2011): 1:1–7. 6. Кольцевое напряжение — это напряжение, действующее по окружности стенки ствола скважины, которое возникает в результате удаления породы в процессе бурения. Подробнее см.: Fjaer E, Holt RM, Horsrud P, Raaen AM and Risnes R: Petroleum Related Rock Mechanics, 2nd ed. Amsterdam: Elsevier (2008): 139–140. Нефтегазовое обозрение Зима 2011—2012 ния обсадной колонны, сразу после разбуривания башмака обсадных труб. Для начала испытаний буровая бригада закрывает скважину и закачивает буровой раствор в ствол, постепенно увеличивая давление на пласт (рис. 4). Буровик должен поддерживать такой режим давления, который позволяет избежать проявлений пластовых флюидов или поглощения бурового раствора; испытания XLOT могут подсказать параметры такого режима. Верхний предел ECD обычно соответствует градиенту давления гидроразрыва пласта — давлению в скважине, которое приведет к растрескиванию вмещающей породы, создавая возможность ухода раствора из скважины. Градиент давления гидроразрыва определяют по-разному; некоторые буровики определяют его как давление зарождения трещины (P утечки ), другие могут выбрать более консервативное значение давления закрытия трещины (P закрытия ), а некоторые выбирают значение градиента давления гидроразрыва в диапазоне между двумя этими параметрами. Нижний предел ECD, как правило, определяется либо поровым давлением (P поровое ), либо давлением обрушения ствола (P обрушения ), ниже которого приток пластовых флюидов в скважину приводит к таким серьезным проблемам механической целостности, что в работы необходимо вносить изменения или же их вообще приходится останавливать. Диапазон между верхним и нижним пределами задает окно плотности бурового раствора или пределы бурения. На указанные верхние и нижние пределы влияют направления и величины напряжений в горных породах, поровое давление, прочность горной породы и направление бурения ствола скважины. Эти параметры изменяются с глубиной и обуславливают существенные изменения размеров окна плотности бурового раствора (рис. 5). Во избежание потери циркуляции и нарушения целостности ствола скважины, буровики уделяют пристальное внимание поддержанию A B Глубина скважины, однако изредка неконтролируемое проявление пластовых флюидов может иметь вид более сильного их выброса, представляющего существенный риск поломки устьевого оборудования и потенциального травмирования персонала буровой. Другие препятствия обеспечению безопасности и экономической эффективности скважины могут возникнуть, если гидростатическое давление является слишком низким для поддержания плоскости забоя в скважине. Буровой раствор должен быть достаточно тяжелым для компенсации неустойчивости ствола, возникающей в ходе удаления породы в процессе бурения. Выбор буровиком раствора недостаточной плотности может привести к потере устойчивости ствола, а в крайнем случае — к обрушению скважины. С другой стороны, гидростатическое давление, создаваемое буровым раствором со слишком высокой плотностью, может оказаться столь высоким, что механическая целостность пласта будет нарушена, и буровой раствор будет задавливаться в естественные трещины (рис. 3). Естественные трещины могут присутствовать в пласте любого типа, однако наиболее часто они встречаются в геологических средах с текущей тектонической активностью. Предупреждение потери циркуляции может также оказаться достаточно сложным, если трещины создаются в процессе бурения. 5 Образование трещин является результатом разрушения при растяжении, которое происходит, если напряжение в пласте превышает кольцевое напряжение вокруг ствола скважины и прочность породы на разрыв, что наиболее часто наблюдается вследствие избыточных плотности раствора или давления в стволе. 6 Как правило, расширенные испытания на герметичность зоны установки башмака обсадной колонны (pressure-integrity test, extended leakoff test — XLOT) проводят для оценки способности пласта и ствола скважины выдерживать давление. Инженеры проводят такие испытания после спуска и цементирова- C Окно ECD D Давление Давление вышележащих пород Градиент давления гидроразрыва Поровое давление Давление обрушения ствола Рис. 5. Режимы градиента давления в скважине. — В интервале А окно ECD (фиолетовая область) ограничено кривыми порового давления (синяя линия) и градиента давления гидроразрыва (красная линия). В истощенном интервале (B), добыча из которого приводит к падению порового давления, окно ECD сужается, и значения порового давления и градиента давления гидроразрыва падают. В слабосцементированном интервале (С) нижний предел ECD определяется давлением обрушения ствола (зеленая линия), а не поровым давлением. В интервале D поровое давление имеет высокое, а градиент давления гидроразрыва — низкое значение, что значительно сужает окно ECD, существенно усложняя задачу контроля ECD. 39 ECD в пределах окна плотности бурового раствора. Неудача приведет к изменению физической устойчивости ствола по множеству возможных вариантов — от притока пластовых флюидов до существенной или полной потери бурового раствора и даже обрушения скважины (рис. 6). Происходит ли потеря циркуляции в процессе бурения, спуска обсадной колонны или заканчивания и цементирования скважины, она оказывает огромное влияние на Ствол Ствол стоимость строительства скважины — в расчетном диапазоне от 2 до 4 млн долл. США в год — вследствие потери времени, потери бурового раствора, а также затрат на материалы, используемые для восстановления. По данным Министерства энергетики США, в среднем от 10 до 20% стоимости бурения высоконапорных и высокотемпературных скважин приходится на затраты из-за потерь бурового раствора. 7 Ствол Ствол Ствол Ствол Неконтролируемый приток флюида Деформация ствола Ствол номинального диаметра Проникновение жидкости в трещины Существенные потери бурового раствора Окно устойчивости ECD Окно безопасности Pпоровое Низкая Pразрыва ECD Высокая Рис. 6. Зависимость поведения скважины от плотности бурового раствора. — В случае тщательного мониторинга и поддержания ECD в пределах окна устойчивости ствола скважины (зеленая линия) обеспечивается существование ствола номинального диаметра без притока или оттока жидкости из скважины (сечение ствола в центре вверху на рис.). При падении ECD ниже окна устойчивости скважина переходит в неустойчивое состояние, когда пластовые флюиды начинают оказывать давление на стенки, приводя к деформации ствола (второе слева сечение вверху на рис.). Если ECD продолжает падать и становится ниже порового давления (P поровое ), то пластовые флюиды (красные стрелки на первом слева сечении вверху на рис.) беспрепятственно проникают в скважину и могут привести к обрушению ее стенок и неконтролируемому выбросу буровых жидкостей на поверхность через ствол. На другом конце диапазона (оранжевая линия справа на рис.) ECD очень высока, что приводит к тому , что буровой раствор заполняет существующие трещины и способствует образованию новых (второе справа сечение вверху на рис.). Если ECD слишком высока, достигается давление гидроразрыва пласта (P разрыва ); при превышении этого значения происходит существенная потеря бурового раствора (первое справа сечение вверху на рис.). 40 Риски циркуляции в сложных пластах Во всем мире доля простоев из-за потери циркуляции в непроизводительных затратах времени возрастает по мере того, как буровики стремятся осваивать все более сложные и технически проблемные перспективные структуры. Например, для вскрытия изолированных пластов, расположенных на значительном расстоянии от буровой площадки по горизонтали, операторы все активнее применяют технологии бурения с большим отходом забоя от вертикали. 8 Такие скважины уникальны с точки зрения сложности контроля движения флюидов, поскольку окно бурения кардинально меняется в зависимости от участка ствола скважины. На вертикальном участке скважины в ходе его бурения до следующего башмака обсадной колонны плотность бурового раствора может свободно варьировать в широком диапазоне без риска потери устойчивости ствола, притока в скважину пластовых флюидов или проникновения бурового раствора в пласт. Однако по мере увеличения угла наклона скважины, минимально необходимая ECD возрастает из-за увеличения потерь на трение. Кроме того, может увеличиться влияние параметров бурения на ECD из-за значительной длины скважины с большим отходом забоя от вертикали. Эти факторы могут существенно снизить значение предела бурения — в ряде случаев до 60 кг/м 3 (0,5 фунт/ галлон США) и менее, — что повышает риск потери циркуляции. Это особенно актуально для скважин с большим отходом забоя от вертикали, которые бурятся на рыхлые пласты с относительно низким градиентом давления гидроразрыва. Проекты глубоководного бурения в Мексиканском заливе и на шельфе Бразилии и Западной Африки столкнулись с проблемами потери циркуляции за пределами узкого окна бурения. Такие проблемы включают высокие значения ECD, а также охлаждение бурового раствора морской водой, омывающей морской стояк, при температуре, близкой Нефтегазовое обозрение к температуре замерзания. Кроме того, затраты на потерю циркуляции и непроизводительное время дополнительно возрастают из-за применения буровых растворов на синтетической основе (БРСО), которые стоят от 100 до 200 долл. США за баррель, а также из-за высокой стоимости работы буровой. 9 Риски потери циркуляции дополнительно возрастают на глубоководных месторождениях, где имеет место изменение напряжений в связи с истощением, что повышает опасность образования разломов и обуславливает появление новых зон поглощения. Скважины с большим отходом забоя от вертикали проектной глубиной более 10 км (6,2 мили) также представляют сложность для контроля ECD. 10 Проблемы потери циркуляции возникают тогда, когда буровики пытаются вскрыть истощенные пласты месторождений на поздних стадиях эксплуатации. Добыча из таких месторождений приводит к падению порового давления в некоторых горизонтах пласта, что в свою очередь обуславливает уменьшение градиента давления гидроразрыва и необходимость применения растворов с более низкой плотностью. При наличии вышележащих и переслаивающихся глинистых пород требуется высокая плотность бурового раствора для предотвращения обрушения стенок скважины и притока жидкости. В таких случаях необходимо разбуривать истощенные горизонты на высокой репрессии, а буровикам необходимо принимать меры для предупреждения потери циркуляции. Хотя некоторые пласты на месторождениях Мексиканского зали- ва приходилось бурить на репрессии до 90 МПа (13 000 фунт/дюйм 2 ), в большинстве случаев было достаточно 20—30 МПа (2900—4300 фунт/ дюйм 2 ), как, например, на месторождениях Северного моря. 11 7. Growcock F: “How to Stabilize and Strengthen the Wellbore During Drilling Operations,” SPE Distinguished Lecturer Program (2009/2010), http://www.spe.org/dl/docs/2010/FredGrowcock. pdf (ссылка проверена 21 сентября 2011 г.). 10.van Oort E, Friedheim J, Pierce T and Lee J: “Avoiding Losses in Depleted and Weak Zones by Constantly Strengthening Wellbores,” paper SPE 125093, presented at the SPE Annual Technical Conference and Exhibition, New Orleans, October 4–7, 2009. 8. Подробнее о скважинах с большим отходом забоя от вертикали см.: Bennetzen B, Fuller J, Isevcan E, Krepp T, Meehan R, Mohammed N, Poupeau J-F and Sonowal K: “Extended-Reach Wells,” Oilfield Review 22, no. 3 (Autumn 2010): 4–15. 11.Growcock F, Kaageson-Loe N, Friedheim J, Sanders M and Bruton J: “Wellbore Stability, Stabilization and Strengthening,” presented at the Offshore Mediterranean Conference and Exhibition, Ravenna, Italy, March 25–27, 2009. 9. Растворы на синтетической основе — это буровые жидкости, представляющие собой эмульсии, в которых дисперсной фазой является вода, а дисперсионной средой —синтетическая жидкость (а не нефть). 12.Фильтрационная корка — это твердый осадок, который откладывается на стенке скважины при закачке буровой жидкости под давлением, что имeет место при бурении на репрессии. Зима 2011—2012 Определение масштабов проблемы В нефтегазовой отрасли разработан целый ряд технологий и методов, предназначенных для предупреждения или ликвидации поглощения бурового раствора. Выбор правильного решения, как правило, начинается с определения масштабов поглощения. Это позволяет классифицировать потери циркуляции по трем категориям: просачивание, частичная и существенная потеря бурового раствора. Наименее интенсивный процесс — просачивание — это потеря бурового раствора при скорости поглощения менее 1,6 м 3 /ч (10 барр./ч). Как правило, такое поглощение обусловлено проникновением флюида в пластовые поры, а не трещины. При просачивании буровой раствор проникает в поровую систему, когда еще не образовалась фильтрационная корка. 12 Скорость просачивания напрямую зависит от избыточного гидростатического давления и проницаемости породы. Для точной оценки потерь на просачивание инженерам необходимо учесть другие факторы изменения объема бурового раствора. Они включают в себя удаление шлама — частиц породы, отбиваемых долотом при бурении скважины, — а также испарение жидкой части бурового раствора на поверхности. Инженерам необходимо точно определить уменьшение объема бурового раство- ра из-за удаления шлама с остатками бурового раствора в нем. Испарение водной фазы растворов на водной основе представляло серьезную проблему в прошлом, когда буровой раствор хранили в открытых резервуарах — огромных ямах, вырытых в земле. По экологическим соображениям нефтегазовой отрасли пришлось сменить такие ямы на закрытые стальные емкости, вмещающие от 160 до 320 м 3 (1000—2000 барр.) бурового раствора. Для оценки объема потерь на фильтрацию буровики поднимают буровое долото над забоем, выключают все смесительное оборудование и оборудование для удаления механических примесей, а затем замеряют объем раствора при циркуляции и без нее. После того, как точно установлен тот факт, что потеря бурового раствора происходит по причине просачивания, оператор должен принять решение, предпринимать ли ему меры по устранению потерь или продолжать бурение. Это решение часто зависит от стоимости бурового раствора и времени бурения, узости окна бурения и вероятности возникновения простоев из-за повреждения пласта или прихвата труб. 13 Частичная потеря бурового раствора — от 1,6 до 16 м 3 /ч (10— 100 барр./ч) — представляет собой следующий этап развития потери циркуляции. При столкновении с частичной потерей буровикам приходится принимать такое же решение, как и при просачивании, однако теперь они более тщательно продумывают восстановительные мероприятия, поскольку речь идет о большем объеме потерь бурового раствора. 13.Прихват трубы — ситуация, когда бурильную трубу невозможно свободно поднимать, опускать или вращать в стволе скважины желаемым образом. Просачивание увеличивает риск прихвата под действием перепада давлений, поскольку способствует образованию более толстой фильтрационной корки на стенке скважины, что увеличивает площадь соприкосновения между бурильной трубой и стенкой скважины. 41 борьбы с пог лощ ы для иал ени р е т ем Ма Большинство солей Хлопья Реакционноспособные материалы Большинство волокнистых материалов Слоистые материалы Сланцевые Мягкие гранулы породы Мрамор Синтетический графит Ма Жесткие гранулярные волокна тер ол а иал ы ств д л я у п р оч н е н и я Рис. 7. Материалы для борьбы с поглощением. — Материалы для упрочнения ствола скважины применяют в качестве превентивной меры борьбы с потерей циркуляции и представляют собой один из видов материалов для борьбы с поглощением. Большинство материалов для борьбы с поглощением добавляют в буровой раствор, как только начинается поглощение. Важную роль играет стоимость бурового раствора: если буровая жидкость является относительно недорогой, и плотность раствора можно разумно контролировать в пределах окна бурения, может быть принято решение продолжать бурение без восстановительных мероприятий. Конкретное значение, после которого затраты на потерю бурового раствора становятся слишком высоки, чтобы их игнорировать, варьирует от месторождения к месторождению и от оператора к оператору. При уходе бурового раствора в пласт через трещины, полости или каверны со скоростью более 16 м 3 /ч, потеря считается существенной. Такие ситуации включают полное по- 42 глощение, когда никакая часть бурового раствора не возвращается на поверхность. Последствия таких событий могут включать как неконтролируемое проявление пластовых флюидов, так и сухое бурение, когда продолжение бурения после полного поглощения приводит к повреждению бурового долота, бурильной колонны и ствола скважины. Упрочнение ствола скважины Специалисты по пластовым жидкостям разработали ряд методов для обеспечения целостности скважины и предупреждения потери циркуляции. Совместно эти наработки называются методами упрочнения ствола скважины и включают стратегии, направленные как на изменение напряжений по всей окружности ствола, так и на минимизацию поглощения флюидов. Операторы применяют целый ряд методов предотвращения потери циркуляции физическим или механическим способом, которые основаны на фундаментально различных механизмах действия: • Повышение устойчивости к росту трещин заключается в изоляции вершин существующих трещин и механическом увеличении давления повторного открытия трещин. 14 • Повышение кольцевого напряжения приводит к механическому увеличению напряжений в призабойной зоне скважины и P утечки или, что более вероятно, P разрыва . 15 • Контроль напряжения, вызывающего закрытие трещин, состоит в заполнении и увеличении трещин с одновременной изоляцией их вершин и увеличением напряжений в призабойной зоне. 16 • Изоляция ствола скважины — физическая изоляция пласта от давления в скважине. 17 При том что внутри отрасли не существует единого мнения относительно того, какой механизм лежит в основе упрочнения ствола скважины, все специалисты единогласны в том, что такое упрочнение действительно происходит. Общее воздействие всех перечисленных методов заключается в повышении давления, при котором происходит неконтролируемое поглощение, и, следовательно, в увеличении окна бурения. Это позволяет стволу скважины выдерживать более сильное давление и, как показывают данные измерений, повышает его устойчивость, при том что прочность горной породы фактически не изменяется. По этой причине некоторые специалисты предлагают назвать это явление стабилизацией ствола скважины или расширением окна бурения, однако, исторически сложилось так, что термин «упрочнение ствола скважины» более широко употребляется в отрасли. 18 Во всех перечисленных методах упрочнения ствола скважины есть нечто общее, а именно, добавление в буровой раствор специально разработанных твердых частиц строго установленного размера. Все зернистые материалы, служащие для остановки или замедления поглощения бурового раствора, называются материалами для борьбы с поглощением. Они могут включать мягкие гранулы, нерастворимые соли, хлопья или волокна (рис. 7). Большинство из них могут оказаться эффективными для уменьшения или устранения потерь бурового раствора. Материалы для упрочнения ствола скважины, являясь подкатегорией материалов для борьбы с поглощением, доказали свою эффективность не только для уменьшения потерь раствора, но и для их предупреждения. Выбор оператором конкретного материала для упрочнения ствола скважины зависит от предпочтенного метода его упрочнения. Ниже приводится описание основных методов. Повышение устойчивости к росту трещин. — Метод предотвращения потери циркуляции путем повышения устойчивости к росту трещин предусматривает закачку материала для борьбы с поглощением в зарождающуюся или существующую трещину для перекрытия, запечатывания и отсечения вершины трещины, что увеличивает устойНефтегазовое обозрение чивость пласта к распространению трещины. Остановка роста трещины также прекращает потерю циркуляции. Метод повышения устойчивости к росту трещин был впервые отработан в рамках общеотраслевого проекта «Ассоциация по буровым технологиям-13» (Drilling Engineering Association-13 — DEA13), который был организован в середине 1980-ых гг. для ответа на вопрос, почему буровой раствор на нефтяной основе (БРНО) создает более низкий градиент давления гидроразрыва, чем буровой раствор на водной основе (БРВО). 19 В результате работы этого проекта было установлено, что при применении буровых растворов различных типов и рецептур в неповрежденных скважинах давление зарождения трещины было одинаковым, однако характер распространения трещин существенно различался. Указанное различие было объяснено таким явлением как концевое экранирование трещины. 20 В момент начала роста трещины из ствола мгновенно уходит некоторый объем бурового раствора в новообразовавшуюся полость. Если такой буровой раствор содержит материал для борьбы с поглощением, то поступление в трещину бурового раствора приводит к накоплению в ней этого материала, который изолирует (экранирует) вершину («кончик») трещины от полного давления поступающего раствора. Способ такого накопления материала для борьбы с поглощением зависит от типа бурового раствора (рис. 8). В случае использования БРВО, рост трещины приводит к образованию обезвоженного остатка (пробки) из материала для борьбы с поглощением, который изолирует вершину трещины и предотвращает ее дальнейший рост. Добавление в БРВО материала для борьбы с поглощением в общем случае способствует повышению давления распространения трещины: трещина продолжает расти только в том случае, если давление бурового раствора достаточно высоко, чтоЗима 2011—2012 Rраствора Rкорки Rвершины Трещина Внешняя фильтрационная корка Rраствора Rвершины Трещина Внутренняя фильтрационная корка Рис. 8. Тип бурового раствора, фильтрационная корка и распространение трещины. — В системе, где используется буровой раствор на водной основе (БРВО) (вверху на рис.), вершина трещины закупоривается внешней фильтрационной коркой, которая разрывает гидравлическую связь между буровым раствором и вершиной, тем самым препятствуя росту трещины. Пусть R раствора — радиальное расстояние от стенки скважины до вершины области бурового раствора в трещине, а R корки — радиальная толщина фильтрационной корки между областью бурового раствора и вершиной трещины. Длина вершины фильтрационной корки, R вершины , измеряется от R корки до внешнего края соприкосновения твердой фазы бурового раствора (черные частицы) с пластом. В системе, где применяется БРНО или буровой раствор на синтетической основе (БРСО) (внизу на рис.), внутренняя фильтрационная корка не препятствует полной гидравлической связи с вершиной трещины, что облегчает рост трещины при более низком давлении, чем в случае использования БРВО. Rраствора определяется так же, как и для БРВО. R вершины — это расстояние между R раствора и вершиной фильтрационной корки, также включающей твердую фазу бурового раствора. (van Oort et al, сноска 10.) 14.Morita N, Black AD and Fuh G-F: “Theory of Lost Circulation Pressure,” paper SPE 20409, presented at the SPE Annual Technical Conference and Exhibition, New Orleans, September 23–26, 1990. van Oort et al, сноска 10. 15.Aston MS, Alberty MW, McLean MR, de Jong HJ and Armagost K: “Drilling Fluids for Wellbore Strengthening,” paper IADC/SPE 87130, presented at the IADC/SPE Drilling Conference, Dallas, March 2–4, 2004. 17.Benaissa S, Bachelot A and Ong S: “Preventing Mud Losses and Differential Sticking by Altering Effective Stress of Depleted Sands,” paper IADC/SPE 103816, presented at the IADC/SPE Asia Pacific Drilling Technology Conference and Exhibition, Bangkok, Thailand, November 13–15, 2006. 18.van Oort et al, сноска 10. 19.Morita et al, сноска 14. 20.van Oort et al, сноска 10. 16.Dupriest F: “Fracture Closure Stress (FCS) and Lost Returns Practices,” paper SPE/IADC 92192, presented at the SPE/IADC Drilling Conference, Amsterdam, February 23–25, 2005. 43 бы раствор проник сквозь барьер из экранирующего наполнителя и снова достиг вершины трещины. Однако когда это происходит, рост трещины начинается снова, и дополнительный объем материала для борьбы с поглощением начинает накапливаться в вершине до тех пор, пока снова не закупорит ее. В буровых растворах на безводной основе (БРБО) — собирательный термин для БРНО и БРСО — используется эмульгированная жидкость на водной основе для проникновения в проницаемую породу и создания очень плотной и ультратонкой фильтрационной корки внутри стенки трещины. При росте трещины в присутствии БРБО обращенная эмульсия быстро глинизирует поверхность трещины, что ограничивает уход жидкости в пласт. На стенках скважины осаждается очень малое количество твердых частиц, и сцементированная преграда из экранирующего наполнителя или глинистая корка не образуется. При использовании БРБО давление вблизи вершины трещины оказывается близким к давлению в стволе скважины, в то время как при использовании БРВО давление у вершины трещины существенно снижается. Таким образом, распространение трещин при использовании БРБО происходит легче, чем при БРВО, и фактический градиент давления гидроразрыва для БРВО оказывается выше, чем для БРБО. Это обуславливает более узкое окно бурения для БРБО, чем для БРВО, что может создавать существенные про- блемы при строительстве скважин с низким пределом бурения. Проект DEA-13 также показал, что химический и гранулометрический состав твердых частиц в буровом растворе является ключевым фактором обеспечения устойчивости к росту трещин. Лабораторные исследования, проводившиеся вне рамок DEA-13, привели к созданию специализированного материала для упрочнения ствола, названного материалом для предупреждения поглощения, который тормозит рост вершины трещины. 21 Данное исследование продемонстрировало, что материал для предупреждения поглощения должен всегда присутствовать в буровом растворе в процессе бурения, поскольку обеспечение устойчивости к росту трещин — это процесс постоянной предупредительной обработки скважины. Также было установлено, что размер частиц материала для предупреждения поглощения должен находиться в диапазоне от 250 до 600 микрон (60—30 меш), хотя последующие исследования компании Shell, являющейся большим сторонником данного метода, показали, что гранулометрический состав должен определяться в зависимости от типа упрочняемого пласта. 22 Наиболее эффективными для надежной герметизации трещины и минимизации утечки через ее вершину считают такие материалы для упрочнения ствола как синтетический графит, арахисовая скорлупа и диспергируемые в нефти частицы целлюлозы. Смешивание указанных материалов в различных пропорциях позволило добиться синергизма их действия как при лабораторных, так и при промысловых испытаниях. Указанные материалы должны присутствовать в буровом растворе в концентрациях от 43 до 57 кг/м 3 (15—20 фунт/барр.); их постоянно регенерируют и повторно вводят в ствол скважины для обеспечения непрерывной защиты при бурении новых участков скважины. Промысловые испытания показали важность точного соблюдения как необходимой концентрации, так и оптимального гранулометрического состава материала для упрочнения ствола в растворе. 23 Данное требование обусловило создание промыслового оборудования для регенерации упрочняющих материалов, например, системы управляемого восстановления размеров частиц (Managed Particle Size Recovery System unit — MPSRS). Эта система удаляет буровой шлам и твердые частицы малой плотности, которые могут оказать негативное влияние на реологические показатели бурового раствора и ECD, и регенерирует частицы материала для упрочнения ствола надлежащего размера для повышения устойчивости к росту трещин (рис. 9). 24 Компания Shell впервые предложила принцип повышения устойчивости к росту трещин по технологии MPSRS в 2006 г. при бурении подводных скважин в Мексиканском заливе. За четыре года в таких скважинах доля простоев из-за потери циркуляции в непроизводительных затратах времени значительно со- 21.Fuh G-F, Morita N, Boyd PA and McGoffin SJ: “A New Approach to Preventing Lost Circulation While Drilling,” paper SPE 24599, presented at the SPE Annual Technical Conference and Exhibition, Washington, DC, October 4–7, 1992. 23.Sanders MW, Young S and Friedheim J: “Development and Testing of Novel Additives for Improved Wellbore Stability and Reduced Losses,” paper AADE-08DF-HO-19, presented at the AADE Fluids Technical Conference and Exhibition, Houston, April 8–9, 2008. Friedheim J, Sanders MW and Roberts N: “Unique Drilling Fluids Additives for Improved Wellbore Stability and Reduced Losses,” presented at the Seminario Internacional de Fluidos de Perforación, Completación y Cementación de Pozos (SEFLU CEMPO) Conference, Margarita Island, Venezuela, May 19–23, 2008. Tehrani A, Friedheim J, Cameron J and Reid B: “Designing Fluids for Wellbore Strengthening—Is It an Art?” paper AADE-07-NTCE-75, presented at the AADE National Technical Conference and Exhibition, Houston, April 10–12, 2007. 24.van Oort E, Browning T, Butler F, Lee J and Friedheim J: “Enhanced Lost Circulation Control Through Continuous Graphite Recovery,” paper AADE-07NTCE-24, presented at the AADE National Technical Conference and Exhibition, Houston, April 10–12, 2007. Butler F and Browning T: “Recovery System,” US Patent No. 7,438,142 (October 21, 2008). 22.van Oort et al, сноска 10. 44 25.Growcock F, Alba A, Miller M, Asko A and White K: “Drilling Fluid Maintenance During Continuous Wellbore Strengthening Treatment,” paper AADE-10DF-HO-44, presented at the AADE Fluids Conference and Exhibition, Houston, April 6–7, 2010. Нефтегазовое обозрение кратилась (рис. 10). Этот подход отличается от альтернативных систем удаления бурового шлама, состоящих из трех уровней вибросит, установленных последовательно. Буро вой шлам удаляют на верхнем уровне (оборудованным сеткой с наиболее крупными отверстиями), мелкие фракции отделяют на нижнем уровне (с наиболее мелкой сеткой), а бóльшая часть крупнозернистого неразложившегося материала для упрочнения стенок остается на среднем уровне и подается обратно в систему. 25 Повышение кольцевого напряжения: концепция «клетки напряжений». — Во втором методе упрочнения стенок скважины — методе создания «клетки напряжений» — предполагается возможность повышения кольцевого напряжения на границе ствола скважины путем добавления в буровой раствор над- лежащего материала для упрочнения стенок. Буровой раствор с добавлением такого материала циркулирует при повышенном гидростатическом давлении, приводя к возникновению мелких трещин в призабойной зоне. Эти новые трещины способствуют сжатию ствола скважины, создавая дополнительное кольцевое напряжение — клетку напряжений. Буровой раствор с добавлением Вибросита Вы кид ной тру боп ров од Шнековый конвейер Вы ход ящ ий й ящи пот ок Вд ейс тву ющ ок пот д ыхо В Установка MPSRS сис тем у я аци нер е Рег ую Вы ход ящ Осушитель шлама ий Отвод крупных фракций шлама пот ок Центрифуга Отвод мелких фракций шлама Рис. 9. Регенерация материала для упрочнения ствола. — Процесс регенерации материала для упрочнения ствола для последующего повторного применения начинается с выкидного трубопровода, который собирает твердую фазу бурового раствора (включая шлам и упрочняющий материал, изначально закачанный в скважину для повышения устойчивости ее стенок) из скважины и направляет ее на вибросита, где удаляются очень крупные частицы. После этого оставшуюся жидкость и частицы (красные стрелки) по шнековому конвейеру доставляют в осушитель бурового шлама для удаления из бурового Зима 2011—2012 раствора оставшегося шлама. После этого раствор направляют на установку управляемого восстановления размеров частиц (Managed Particle Size Recovery System unit — MPSRS), где материал для упрочнения ствола очищают от более мелких фракций шлама. Процесс сепарации завершается на центрифуге, где из упрочняющего материала отделяют самые мелкие частицы бурового шлама (синяя стрелка). Выходящий поток материала для упрочнения ствола после вибросит , установки MPSRS и центрифуги направляют обратно в действующую систему для повторной закачки в скважину. 45 2006 НЗВ, категория 3 2007 4% 12% 88% 96% 2008 1% 99% 2009 НЗВ, категория 18 1% 99% НЗВ из-за потери циркуляции Прочие НЗВ Рис. 10. Непроизводительные затраты времени из-за потери циркуляции. — После того, как компания Shell стала применять метод повышения устойчивости к росту трещин и оборудование MPSRS в третьем квартале 2006 г., доля простоев из-за потери циркуляции в непроизводительных затратах времени (НЗВ) существенно снизилась — от 12% на заре применения технологии упрочнения скважин до 1% в 2009 г. В принятой в компании Shell классификации основных проблем, вызывающих непроизводительные затраты времени, категория потери циркуляции снизилась с 3 до 18. (см. van Oort et al, сноска 10.) материала для упрочнения стенок проникает в эти мелкие трещины, и частицы упрочняющего материала надлежащего размера начинают собираться на поверхности призабойной зоны, закупоривая ее. Дополнительное налипание этого материала создает гидравлическое уплотнение на устье каждой трещины, и, как следствие, новые порции раствора более не могут поступать в трещину из скважины, а раствор, 46 находящийся в трещине, поглощается пластом. В результате такой утечки понижается гидродинамическое давление в трещине, вследствие чего она начинает закрываться. Однако наличие клинообразной перемычки из материала для упрочнения ствола на устье трещины предотвращает полное ее закрытие и поддерживает определенный уровень дополнительного кольцевого напряжения. Наличие одной или нескольких таких расклиненных трещин повышает кольцевое напряжение, в результате чего для расширения или создания новых трещин требуется большее давление в скважине (рис. 11). Отраслевые исследования показали, что для успеха этого метода требуются высокие концентрации закупоривающих добавок к буровому раствору; частицы этих добавок должны быть достаточно прочными, чтобы выдерживать напряжения закрытия трещины, и должны иметь надлежащий размер для создания перемычки на устье трещины, а не глубже. Кроме того, создаваемая перемычка должна быть непроницаемой, так чтобы утечка через нее была минимальной, что обеспечит возможность падения давления в трещине. Для этой цели, также как и для целей повышения устойчивости к росту трещин, хорошо применять такие материалы, как графитовые смеси, мрамор, ореховая скорлупа и нефтяной кокс. Для трещин шириной 1 мм (0,04 дюйма) предлагается использовать материалы с размером частиц в диапазоне от размеров коллоидных частиц глин до значений, близких к 1 мм. 26 Исторически материалы для упрочнения ствола применялись в специальных методах обработки под давлением в виде отдельной пачки — относительно небольшого (менее 32 м 3 (200 барр.)) объема раствора, закачиваемого в скважину единовременно. Однако упрочняющий материал можно вводить в буровой раствор непрерывно, если это позволяют промысловотехнические условия и схема логистики. Для создания клетки напряжений, как правило, требуется добавить в буровой раствор не менее 25 кг/м 3 (9 фунт/барр.) материала для упрочнения. Можно использовать систему извлечения механических примесей, например, трехуровневую систему последовательных вибросит, для удаления как крупных частиц бурового шлама, так и мелочи, и сбора частиц упрочняющего материала надлежащего размера для последующего Нефтегазовое обозрение возврата в действующую систему. Может быть достаточно одних вибросит с грохотом для крупных (10—20 меш) фракций, хотя они позволяют только удалить крупные частицы шлама, оставляя в буровом растворе упрочняющий материал и мелкие фракции шлама. Накопление мелких фракций может быть допустимым, особенно для упрочнения коротких интервалов, буримых с использованием БРБО, устойчивого к механическим примесям, однако оптимальный метод предусматривает удаление всех ненужных механических примесей. Контроль напряжения закрытия трещин. — Третий метод упрочнения ствола скважины, в основе которого лежит контроль напряжения закрытия трещин, был разработан в середине 1990-ых гг. и до сих пор широко применяется в отрасли. 27 Этот метод имеет нечто общее с методом создания клетки напряжений, особенно в части предполагаемого закупоривающего и расклинивающего действия материала для упрочнения ствола в открытых трещинах с целью повышения кольцевого напряжения вокруг ствола и предотвращения распространения трещин. Однако в отличие от метода создания клетки напряжений, в котором предусматривается создание трещин и последующая остановка их роста, метод контроля напряжения закрытия трещин — это обработка уже существующих трещин материалом с высокой фильтруемостью. Хотя в рамках этого метода необходимый материал для упрочнения ствола скважины можно вводить в буровой раствор непрерывно, обычно он используется в виде отдельных пачек. Метод контроля напряжения закрытия трещин основан на принципе, что для эффективной обработки трещины необходимо изолировать ее вершину. По мнению ученых, это связано с высокой скоростью фильтрации жидкости-носителя из бурового раствора при сжатии и слипании твердых частиц во время обработки под давлением с последующим созданием пробки в треЗима 2011—2012 Pпоровое Pвершины Ствол скважины Pраствора Трещина Pраствора = Давление бурового раствора Pвершины = Давление в вершине трещины Pпоровое = Поровое давление Для стабильности трещины нужно, чтобы Pвершины ~ Pпоровое < Pраствора Рис. 11. Метод создания клетки напряжений. — Данная стратегия упрочнения ствола скважины предусматривает создание трещины и ее быстрое закупоривание материалом для упрочнения ствола (маленькие коричневые кружки), создающим перемычку на устье трещины. Такая пробка создает кольцевое напряжение («клетку напряжений») в прилегающей породе, которое эффективно упрочняет ствол скважины. Для обеспечения стабильности трещины P вершины , которое фактически равно P поровое , должно быть меньше, чем P раствора , которое отсекается за пробкой из упрочняющего материала. щине. Пробка быстро становится неподвижной и нарушает гидродинамическую сообщаемость между вершиной трещины и стволом скважины, тем самым препятствуя передаче давления в вершину и распространению трещины. Это приводит к повышению давления в скважине, имеющему своим результатом расширение трещины. Поэтому очень важна способность твердых частиц деформироваться (дробиться) в процессе обработки пласта под давлением. Идеальный материал для упрочнения ствола должен состоять из относительно крупных шероховатых частиц одинакового размера и значительной шероховатости, чтобы частицы не образовывали слишком плотную упаковку: например, это может быть диатомовая земля или барит. 28 Обработку по методу контроля напряжения закрытия трещин часто приходится проводить в несколько стадий. При обработке по методу контроля напряжения закрытия трещин проб- ка из частиц может образовываться в любой части трещины — не обязательно у ее устья, как в методе создания клетки напряжений. Для работы этого механизма предел прочности при сжатии упрочняющего материала не так важен, а ключевое значение имеет высокая скорость фильтрации, поскольку это ускоряет создание неподвижной пробки. Утечка фильтрата может происходить из-за возникновения микротрещин или роста существующей трещины, что обеспечит удаление жидкости из материала для упрочнения ствола и создание пробки до полной потери бурового раствора. 26.Aston et al, сноска 15. 27.Dupriest, сноска 16. 28.M-I SWACO Technical Service Group: “Chapter 7: Wellbore Strengthening Solutions,” Houston: M-I SWACO, Prevention and Control of Lost Circulation (March 17, 2011): 7:1–7. 47 Категория Способ применения Используется ли пластовое напряжение или напряжение закрытия трещин? Требуется ли изоляция вершины трещины? Требуется ли высокая фильтруемость? Прочность частиц материала для упрочнения ствола Размер частиц материала для упрочнения ствола Тип частиц материала для упрочнения ствола Метод повышения устойчивости к росту трещин Непрерывное добавление в раствор Метод создания клетки напряжений Метод контроля напряжения закрытия трещин Непрерывное добавление Непрерывное добавление в раствор или отдельными в раствор или отдельными пачками под давлением пачками под давлением Нет Нет Да Да Нет Да Нет Нет Да Не важно Важно в некоторой степени Не важно Важно Важно Не важно Важно Важно Не важно Рис. 12. Различия между методами упрочнения ствола скважины. — Сравнение базовых принципов, на которых основаны методы упрочнения ствола скважины, выявляет ряд фундаментальных различий. Изоляция ствола скважины. — В качестве четвертого метода упрочнения ствола скважины предлагаются различные способы изоляции ствола скважины в процессе бурения для герметизации пласта аналогично его защите обсадной колонной. 29 В некоторых случаях для этой цели применяются материалы для упрочнения ствола с возможностью гибкого регулирования фильтруемости, которые могут проникать в породу или закупоривать ее. Данный метод предусматривает снижение проницаемости породы практически до нуля путем формирования на ее поверхности слоя материала с равным или более высоким пределом прочности. Для достижения этого эффекта, который фактически состоит в нанесении цементоподобного слоя на поверхность ствола скважины, применяются различные материалы с низкой фильтруемостью. Такой барьер служит для изоляции ствола скважины как от притока флюида, так и от давления в скважине. Новые достижения в химическом со- 48 ставе бурового раствора привели к созданию микро- и наночастиц, которые могут снижать проницаемость до ничтожно малых значений, однако изоляция давления в скважине остается недостижимой задачей. Защитный эффект, который предположительно возникает при бурении обсадными трубами или хвостовиком, может служить примером изоляции скважины: мелкие частицы налипают на ствол скважины, создавая прочный барьер для притока флюида. 30 Существуют и такие методы упрочнения ствола, которые не подпадают однозначно под описанную классификацию. Примером может служить технология борьбы с поглощением Losseal — применение специально сформированной пачки, состоящей из смеси гибких и твердых волокон, взаимно усиливающих действие друг друга по тампонированию трещин и остановке потери бурового раствора. Теоретически, данный метод обработки создает непроницаемую сетку, препятствующую попаданию раствора в трещину и достаточно прочную, чтобы выдержать дополнительное повышение давления, обусловленное повышением плотности бурового раствора. Такую пачку можно закачать через забойную компоновку или открытую бурильную трубу. Ее применяют в стволах с естественной трещиноватостью, в истощенных пластах, а также в зонах поглощения, возникших в процессе бурения. Техническое решение Losseal также применяется для борьбы с потерей циркуляции и за пределами нефтегазовой отрасли. Компания Enel Green Power недавно использовала эту систему для решения проблемы потери циркуляции в геотермальной скважине в Италии. Для отбора энергии из геотермальной скважины оператор разбуривает высокотемпературные подземные пласты и закачивает воду, которая нагревается и откачивается обратно на поверхность, где она применяется для отопления домов или, при более высоких температурах, для производства электроэнергии для отраслевых нужд. 31 Геотермальные скважины, пробуренные ранее в том же районе, проходили через глинистый интервал на малой глубине, за которым следовал известняковый пласт, в котором наблюдались потери бурового раствора, составлявшие от 10 м 3 /ч (63 барр./ч) до полного поглощения. Исторически проблема потери циркуляции в таких скважинах решалась путем исправительного цементирования под давлением для обеспечения вертикальной изоляции интервала заканчивания. При бурении последней скважины оператор захотел избежать дополнительных денежных и временных затрат на тампонажные работы. Кроме того, в ряде случаев тампонажные работы приводили к повреждению пласта, что негативно сказывалось на его продуктивности. 32 Оператор закачал в зону поглощения пачку Losseal объемом 32 м 3 (200 барр.) и отслеживал изменение давления в скважине в зависимости от времени. В начале закачки Нефтегазовое обозрение пачки Losseal в скважину давление возросло на 200 фунт/дюйм 2 (1,4 МПа), однако затем последовало резкое падение давления, свидетельствовавшее, что пачка достигла трещин и закупорила их. После этого хвостовик был спущен на проектную глубину и зацементирован за один этап при помощи традиционных методов заканчивания. В ходе этого процесса потерь флюида не наблюдалось, а полученное давление вполне соответствовало результатам моделирования. Благодаря выполнению цементирования за один этап и повышению целостности скважины, компании удалось избежать необходимости проводить дополнительное исправительное цементирование под давлением, что сэкономило три дня работы буровой. Предполагается, что благодаря повышению качества изоляции пластов и защиты обсадной колонны, обеспеченному цементированием всей колонны целиком, продуктивный период скважины увеличится. Анализ методов Существуют фундаментальные различия между описанными методами упрочнения ствола скважины (рис. 12). Поскольку невозможно увидеть, что именно происходит внутри трещины в ходе обработки ствола скважины с целью его упрочнения, отраслевым экспертам не удалось прийти к единому мнению относительно того, какой механизм действительно действует. Отсутствие единой согласованной позиции в отрасли по этому вопросу послужило причиной для создания целого ряда общеотраслевых проектов по изучению основных принципов тампонирования трещин, разработке технологических решений и установлению отраслевых норм исследований по упрочнению ствола скважины. Инициатором первого такого общеотраслевого проекта выступила компания Shell E&P Company, однако в настоящее время его ведет компания M-I SWACO, принадлежащая компании Schlumberger. Компания M-I SWACO осуществиЗима 2011—2012 ла свой первый общеотраслевой проект в 2004—2006 гг. В нем приняли участие компании Shell, BP, ConocoPhillips, Chevron и Statoil. Целью этого проекта было определение оптимального лабораторного метода моделирования трещин, способного выдавать воспроизводимые данные. Полученная в результате модель образования трещин была протестирована при помощи прибора, использовавшегося для выбора материалов для борьбы с поглощением в целях упрочнения ствола. В результате применения этого метода были выявлены такие приемлемые материалы для упрочнения ствола, как мрамор, графит, нефтяной кокс, арахисовая скорлупа, а также запатентованные смеси частиц целлюлозы. Ко второму общеотраслевому проекту присоединился еще ряд компаний. Проект был реализован с 2007 по 2010 г. и имел своей целью выяснить, путем лабораторных испытаний, фундаментальные отличия между различными методами упрочнения ствола скважины. Основное направление исследования заключалось в сравнении вариантов закупорки трещины на устье (в методе повышения кольцевого напряжения) и по всей длине (в методе повышения устойчивости к росту трещин), подборе гранулометрического состава материала для борьбы с поглощением в соответствии с шириной трещины, и оценке его эксплуатационных характеристик в зависимости от типа и концентрации материала. Третий отраслевой проект, Соглашение о совместных исследованиях III (Research Cooperative Agreement III), был начат в декабре 2010 г. и имел своей целью выработку методов предотвращения потери циркуляции для экстремальных забойных условий, а также для скважин в особо ценных поисковых объектах. Многочисленные операторы совместно выделяют средства на реализацию исследовательских проектов, направленных на поиск методов борьбы с потерей циркуляции, главной целью которых является упрочнение ствола скважины. В современном мире, когда нефтегазовая отрасль пытается удовлетворить растущий глобальный энергетический спрос путем использования все более дорогостоящих и нетрадиционных ресурсов углеводородов, велика вероятность того, что она будет активно использовать технологические решения по упрочнению ствола скважины для повышения эффективности бурения. —ТМ 29.Benaissa et al, сноска 17. Beasley C, du Castel B, Zimmerman T, Lestz R, Yoshioka K, Long A, Lutz SJ, Riedel K, Sheppard M and Sood S: “Mining Heat,” Oilfield Review 21, no. 4 (Winter 2009/2010): 4–13. 30.Karimi M, Moellendick E and Holt C: “Plastering Effect of Casing Drilling; a Qualitative Analysis of Pipe Size Contribution,” paper SPE 147102, presented at the SPE Annual Technical Conference and Exhibition, Denver, October 30–November 2, 2011. 31.Подробнее см.: Lund JW: “Characteristics, Development and Utilization of Geothermal Resources,” Geo-Heat Center Quarterly Bulletin 28, no. 2 (June 2007), http://geoheat.oit.edu/bulletin/ bull28-2/bull28-2-all.pdf (ссылка проверена 15 октября 2011 г.). 32.Подробнее см.: Oliver JE: “New Completion System Eliminates Remedial Squeeze Cementing for Zone Isolation,” paper SPE 9709, presented at the SPE Permian Basin Oil and Gas Recovery Symposium of the SPE of the AIME, Midland, Texas, March 12–13, 1981. 49