013611

advertisement

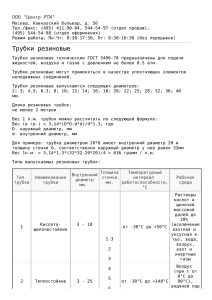

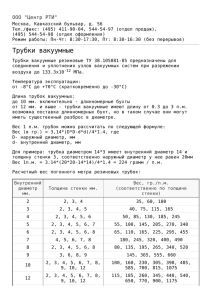

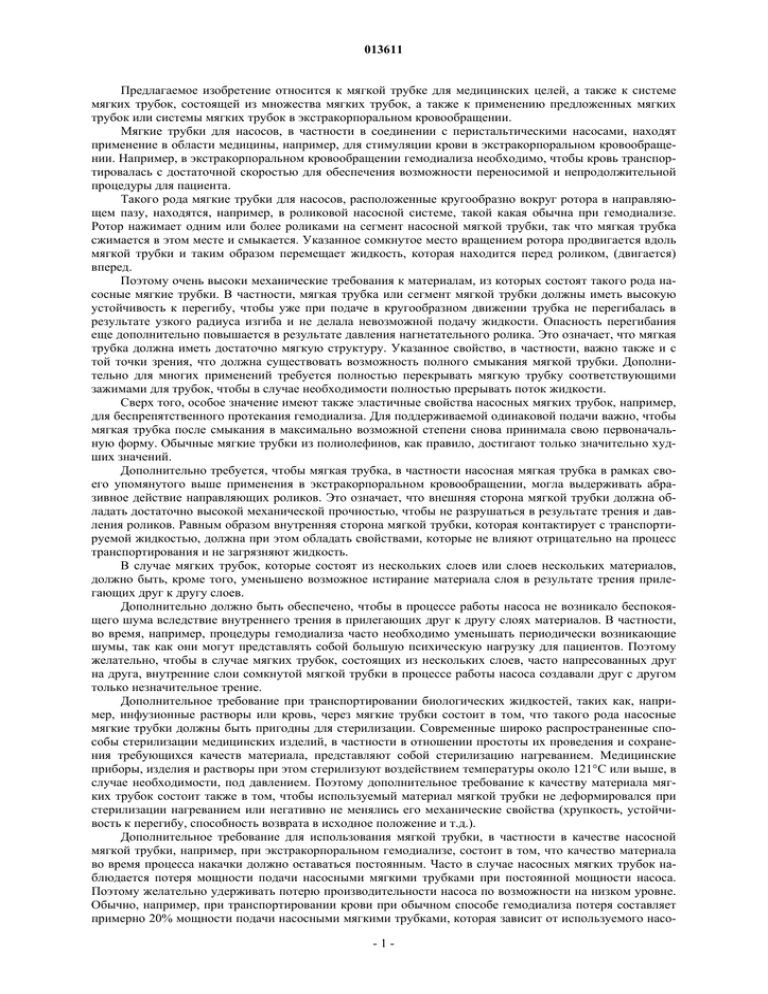

013611 Предлагаемое изобретение относится к мягкой трубке для медицинских целей, а также к системе мягких трубок, состоящей из множества мягких трубок, а также к применению предложенных мягких трубок или системы мягких трубок в экстракорпоральном кровообращении. Мягкие трубки для насосов, в частности в соединении с перистальтическими насосами, находят применение в области медицины, например, для стимуляции крови в экстракорпоральном кровообращении. Например, в экстракорпоральном кровообращении гемодиализа необходимо, чтобы кровь транспортировалась с достаточной скоростью для обеспечения возможности переносимой и непродолжительной процедуры для пациента. Такого рода мягкие трубки для насосов, расположенные кругообразно вокруг ротора в направляющем пазу, находятся, например, в роликовой насосной системе, такой какая обычна при гемодиализе. Ротор нажимает одним или более роликами на сегмент насосной мягкой трубки, так что мягкая трубка сжимается в этом месте и смыкается. Указанное сомкнутое место вращением ротора продвигается вдоль мягкой трубки и таким образом перемещает жидкость, которая находится перед роликом, (двигается) вперед. Поэтому очень высоки механические требования к материалам, из которых состоят такого рода насосные мягкие трубки. В частности, мягкая трубка или сегмент мягкой трубки должны иметь высокую устойчивость к перегибу, чтобы уже при подаче в кругообразном движении трубка не перегибалась в результате узкого радиуса изгиба и не делала невозможной подачу жидкости. Опасность перегибания еще дополнительно повышается в результате давления нагнетательного ролика. Это означает, что мягкая трубка должна иметь достаточно мягкую структуру. Указанное свойство, в частности, важно также и с той точки зрения, что должна существовать возможность полного смыкания мягкой трубки. Дополнительно для многих применений требуется полностью перекрывать мягкую трубку соответствующими зажимами для трубок, чтобы в случае необходимости полностью прерывать поток жидкости. Сверх того, особое значение имеют также эластичные свойства насосных мягких трубок, например, для беспрепятственного протекания гемодиализа. Для поддерживаемой одинаковой подачи важно, чтобы мягкая трубка после смыкания в максимально возможной степени снова принимала свою первоначальную форму. Обычные мягкие трубки из полиолефинов, как правило, достигают только значительно худших значений. Дополнительно требуется, чтобы мягкая трубка, в частности насосная мягкая трубка в рамках своего упомянутого выше применения в экстракорпоральном кровообращении, могла выдерживать абразивное действие направляющих роликов. Это означает, что внешняя сторона мягкой трубки должна обладать достаточно высокой механической прочностью, чтобы не разрушаться в результате трения и давления роликов. Равным образом внутренняя сторона мягкой трубки, которая контактирует с транспортируемой жидкостью, должна при этом обладать свойствами, которые не влияют отрицательно на процесс транспортирования и не загрязняют жидкость. В случае мягких трубок, которые состоят из нескольких слоев или слоев нескольких материалов, должно быть, кроме того, уменьшено возможное истирание материала слоя в результате трения прилегающих друг к другу слоев. Дополнительно должно быть обеспечено, чтобы в процессе работы насоса не возникало беспокоящего шума вследствие внутреннего трения в прилегающих друг к другу слоях материалов. В частности, во время, например, процедуры гемодиализа часто необходимо уменьшать периодически возникающие шумы, так как они могут представлять собой большую психическую нагрузку для пациентов. Поэтому желательно, чтобы в случае мягких трубок, состоящих из нескольких слоев, часто напресованных друг на друга, внутренние слои сомкнутой мягкой трубки в процессе работы насоса создавали друг с другом только незначительное трение. Дополнительное требование при транспортировании биологических жидкостей, таких как, например, инфузионные растворы или кровь, через мягкие трубки состоит в том, что такого рода насосные мягкие трубки должны быть пригодны для стерилизации. Современные широко распространенные способы стерилизации медицинских изделий, в частности в отношении простоты их проведения и сохранения требующихся качеств материала, представляют собой стерилизацию нагреванием. Медицинские приборы, изделия и растворы при этом стерилизуют воздействием температуры около 121°C или выше, в случае необходимости, под давлением. Поэтому дополнительное требование к качеству материала мягких трубок состоит также в том, чтобы используемый материал мягкой трубки не деформировался при стерилизации нагреванием или негативно не менялись его механические свойства (хрупкость, устойчивость к перегибу, способность возврата в исходное положение и т.д.). Дополнительное требование для использования мягкой трубки, в частности в качестве насосной мягкой трубки, например, при экстракорпоральном гемодиализе, состоит в том, что качество материала во время процесса накачки должно оставаться постоянным. Часто в случае насосных мягких трубок наблюдается потеря мощности подачи насосными мягкими трубками при постоянной мощности насоса. Поэтому желательно удерживать потерю производительности насоса по возможности на низком уровне. Обычно, например, при транспортировании крови при обычном способе гемодиализа потеря составляет примерно 20% мощности подачи насосными мягкими трубками, которая зависит от используемого насо-1- 013611 са, размера мягкой трубки, скорости транспортирования и т.д. Потеря скорости транспортирования традиционными ПВХ мягкими трубками при обычной скорости транспортирования примерно 300 мл/мин составляет около 13%. Поэтому желательно также достичь улучшения в потере мощности подачи насосными мягкими трубками, т.е. дополнительного уменьшения потери скорости подачи. Применение ПВХ (поливинилхлорида) в качестве исходного материала, в частности, для насосных мягких трубок делает возможным уже сегодня выполнение большинства вышеназванных требований. Недостаток ПВХ, который представляет собой хрупкий твердый материал и подвержен термическому разложению, состоит в том, что он применим для получения медицинских пленок, мягких трубок и подобного только при использовании пластификаторов. Принудительно требуемое при этом применение пластификаторов имеет, однако, тот недостаток, что в случае ПВХ не всегда удовлетворяется требование биосовместимости материалов, в частности для медицинских одноразовых изделий, которые контактируют с биологическими жидкостями. Новые результаты исследований позволяют предполагать, что ходовые, используемые для ПВХ пластификаторы, такие как, например, эфиры тримеллитовой кислоты или диоктилфталат, вредны для здоровья. Жидкости, проходящие через мягкие трубки из ПВХ, выливают из ПВХ пластификатор и загрязняются им. Поэтому указанная проблематика составляет предмет многочисленных исследований. Поэтому, в частности, для транспортирования или хранения биологических жидкостей в настоящее время стремятся избегать применения ПВХ в качестве контактирующего материала из-за необходимости использования пластификаторов. Мягкие трубки для транспортирования биологических жидкостей обычно используют в рамках систем мягких трубок, например для экстракорпорального кровообращения, благодаря чему существуют дополнительные требования, в частности, из-за соединения отдельных сегментов мягких трубок с другими единицами или сегментами мягких трубок. Соединения между отдельными сегментами мягких трубок часто осуществляют через так называемые разъемы. Указанные разъемы предпочтительно состоят из легко обрабатываемых, в значительной степени химически инертных фасонных изделий из полипропилена (РР). Для окончательного соединения мягкой трубки и разъема в обычно применяемом производственном процессе предпочтительно используют способ лазерной сварки. Поэтому обычно для сварки пригодны только термодинамически совместимые полимеры, так что вследствие предпочтительного использования РР-разъемов выбор материалов для насосных мягких трубок еще более ограничен. В патенте США 4578413 описана медицинская мягкая трубка, которая может быть использована в качестве насосной мягкой трубки. Материал указанной мягкой трубки состоит из полимерной композиции из термопластичного эластомера, такого как, например, блок-сополимер углеводорода, в случае необходимости с добавлением полистирола и полипропилена, с полисилоксанами, содержащими фенильные боковые цепи. Мягкая трубка состоит из единственного слоя материала. Недостаток использования термопластичного эластомера устраняется применением полисилоксанов. При этом возможно элюирование вредных веществ за счет дополнительного использования примерно 40% минерального масла при контактировании, например, с кровью человека. Дополнительно благодаря крайне высокой цене полисилоксана его использование имеет весьма большой недостаток применительно к рынку высокой техники. В патенте США 4613640 описана медицинская мягкая трубка из полимерной композиции, включающей в себя блок-сополимер углеводорода, такой как, например, SEBS или SBS, и линейный полисилоксан, а также, в случае необходимости, полипропилен. Целью указанного патента была, в частности, возможность получения прозрачных медицинских изделий, таких как, например, мягкие трубки. Мягкие трубки, состоящие из нескольких слоев материала, не упоминаются. В патенте США 4299256 описана мягкая трубка, которая также может быть использована в качестве насосной мягкой трубки и которая состоит из смеси ПВХ и силиконового масла. Указанная смесь из ПВХ и силиконового масла образует композицию материала внешнего слоя мягкой трубки. Внутренний слой, который соприкасается с биологическими жидкостями, может состоять из полиолефинов в комбинации с нежелательными терефталатными пластификаторами. Указания на мощность подачи и размеры мягкой трубки в данной публикации не приведены. В патенте США 6187400 описана мягкая трубка, не содержащая ПВХ, с улучшенными насосными свойствами. Указанная мягкая трубка является многослойной и состоит из полиэтиленовых гомо- и сополимеров в соединении со сложными полиалкиловыми эфирами и сложными алкиленовыми эфирами. Эта публикация указывает, в частности, на проблематику использования полиолефинов при получении медицинских мягких трубок. До сих пор использовавшиеся полиолефины, в частности полипропилен и полиэтилен, имеют плохие поверхностные свойства, так что поверхности мягких трубок, изготовленных из такого рода материалов, обычно легко могут разрушаться, в частности при использовании зажимов для замыкания такого рода мягких трубок. Большинство полиолефинов равным образом имеют проблемы с выдерживанием давления пропускаемой через насос жидкости и поэтому также не в состоянии транспортировать постоянные количества жидкости. Кроме того, большинство мягких трубок из полиолефинов имеют низкую прочность на разрыв. Прочность на разрыв коррелирует с модулем стяжения, а последний в целом зависит от кристалличности полиолефиновых материалов. В противоположность этому она зависит, например, в случае ПВХ-2- 013611 материалов от количества прибавленного пластификатора. Мягкие трубки из полиолефиновых материалов, которые обладают низкой прочностью на разрыв, проявляют при эксплуатации, в частности, в качестве насосной мягкой трубки, деформацию сечения мягкой трубки в овальную форму, так что протекание жидкости через мягкую трубку уменьшается или становится непостоянным. Кроме того, для достижения необходимых механических и физических свойств в рамках использования насосных мягких трубок настоятельно требуется придавать мягкой трубке, описанной в патенте США 6187400, свойства материала, необходимые для ее применения, путем обработки, в частности, ионизирующим излучением в процессе стерилизации. Облучение полимеров, однако, имеет тот недостаток, что полимеры могут окрашиваться и уменьшается их приемлемость для рынка. Далее требования безопасности при стерилизации или обработке материалов ионизирующим излучением делают получение такого рода мягких трубок нежелательно затратным и дорогостоящим. В патенте ЕР 765740 В1 целью является многослойная мягкая трубка для медицинских целей, не содержащая ПВХ, а также способ ее получения и применения. Цель указанного патента предусматривала согласование друг с другом различных слоев полимеров в одном многослойном материале мягкой трубки таким образом, чтобы по меньшей мере один слой действовал как основной слой и придавал материалу мягкой трубки достаточную термостойкость при стерилизации. Из-за композиции материалов упомянутой там мягкой трубки использование в качестве насосной мягкой трубки исключается, так как слои, лежащие снаружи, благодаря незначительным количествам устойчивых полиолефинов не обеспечивали ни требуемую механическую прочность, ни желаемую устойчивость к перегибу из-за смеси материалов. Упомянутая там мягкая трубка равным образом склонна к деформации с образованием овала в условиях работы насосной мягкой трубки, так что, в частности, используемые толщина стенок и композиция смеси материалов исключают ее применение в качестве насосной мягкой трубки. В патенте США 2003/0044555 описана насосная мягкая трубка, изготовленная из полибутадиена. Указанный материал также требует модифицирования ионизирующим излучением. Далее должна следовать термообработка, при которой повышается кристалличность материала, чтобы достичь желаемых свойств. Данный способ равным образом требует весьма больших затрат. В патенте DE 4446896 описаны ударопрочные термопластичные обрабатываемые смеси эластомеров и термопластов. Из указанных смесей были получены композиционные материалы, которые были составлены из трех слоев полимерных смесей, причем внешние слои содержали полиолефины, а средний слой содержал термопластичные эластомеры. Поэтому задача состоит в том, чтобы разработать мягкую трубку, в частности для использования в качестве насосной мягкой трубки, не содержащую ПВХ, которая обладает физическими и химическими свойствами, необходимыми для применения в системе насосных мягких трубок. В частности, задача состоит в том, чтобы разработать насосную мягкую трубку, которая обладает эластичными свойствами, требующимися для насосной мягкой трубки, и может поддерживать на внешней стороне высокую механическую прочность к абразивному действию подающих роликов. Дополнительно должна быть уменьшена деформация мягкой трубки с образованием овала во время процесса перекачивания и должно достигаться остающееся постоянным качество материала без потери мощности подачи. Кроме того, в предложенной мягкой трубке должно предотвращаться трение прилегающих друг к другу слоев материалов. Неожиданно было обнаружено, что мягкая трубка, не содержащая ПВХ, которая состоит из трех наложенных друг на друга слоев, причем каждый из указанных слоев содержит полиолефин и причем средний слой содержит по меньшей мере 60% термопластичного эластомера, коэффициент механических потерь которого как функция температуры имеет максимум при температуре выше -30°С, преодолевает недостатки уровня техники. В рамках данного изобретения внешний слой всегда означает слой, наиболее удаленный от центра поперечного сечения мягкой трубки, а внутренний слой означает слой, ближайший к центру поперечного сечения мягкой трубки. Средний слой всегда означает слой между внешним и внутренним слоями. Может существовать несколько средних слоев. Далее показано, что предпочтительную потерю возврата в исходное положение проявляет мягкая трубка, не содержащая ПВХ, с тремя наложенными друг на друга слоями, причем каждый из указанных слоев содержит полиолефин и средний слой содержит по меньшей мере 60% термопластичного эластомера, коэффициент механических потерь которого как функция температуры имеет максимум при температуре выше -30°С и температура стеклования которого Tg выше -35°С. Неожиданно обнаружено, что мягкая трубка, не содержащая ПВХ, с тремя наложенными друг на друга слоями, причем каждый из указанных слоев содержит полиолефин и средний слой содержит по меньшей мере 60% термопластичного эластомера, коэффициент механических потерь которого как функция температуры имеет максимум при температуре выше -30°С и при температуре эксплуатации имеет еще измеримый коэффициент механических потерь, проявляет незначительную тенденцию к перегибанию, которая известна специалисту как "петление" ("Kinking"). Механическая нагрузка мягкой трубки в роликовом насосе и одновременная периодическая нагрузка давлением благодаря роликам высоки и -3- 013611 способствуют деформации с образованием овала в поперечном сечении мягкой трубки, поэтому снижается подача. Указанная деформация с образованием овала при использовании предложенных термопластичных эластомеров заметно уменьшается. Термопластичный эластомер, который при температуре эксплуатации имеет еще измеряемый коэффициент механических потерь, в рамках данного изобретения представляет собой термопластичный эластомер, который при температуре 37°С имеет коэффициент механических потерь более 0,01. Предложенная мягкая трубка, которая в среднем слое содержит термопластичный эластомер с указанным коэффициентом механических потерь в упомянутых условиях, имеет потерю возврата в исходное положение менее 12%. Коэффициент механических потерь, который известен специалисту также как "тангенс дельта", обычно используют в качестве величины для характеристики соотношения динамических и механических свойств. В рамках предлагаемого изобретения применяли динамомеханический анализ (DMA) по методике ISO 6721-7. Значение 0,01 или более высокий коэффициент механических потерь согласно изобретению должен быть достигнут при 37°С, поскольку мягкие трубки для диализа используют при указанной температуре и при такой температуре должна быть показана незначительная потеря скорости подачи. Мягкие трубки для инфузий используют при комнатной температуре. Поэтому термопластичный эластомер предпочтительно должен показывать при температуре 20°С коэффициент механических потерь больше 0,01. Потерю возврата в исходное положение в данном случае определяли как потерю значения усилия возврата в исходное положение, измеренного способом, детально описанным в примерах осуществления через 180 мин. Подробное обсуждение предложенных потерь возврата в исходное положение или значений исходного положения и соответствующей силы возврата в исходное положение приведено в примерах осуществления. Указанное значение придает мягкой трубке желаемую гибкость при определенной стабильности, что приводит к тому, что потеря мощности подачи ниже значений, известных для ПВХ мягких трубок, на 13%. Дополнительно уменьшается деформация с образованием овала предложенной мягкой трубки. Далее показано, что предпочтительную потерю возврата в исходное положение проявляет мягкая трубка, не содержащая ПВХ, с тремя наложенными друг на друга слоями, причем каждый указанный слой содержит полиолефин и средний слой содержит по меньшей мере 60% термопластичного эластомера, коэффициент механических потерь которого как функция температуры имеет максимум при температуре выше -30°С и максимум модуля потерь G"max при температуре выше -35°С. Именно свойства использованного термопластичного эластомера имеют особое значение для свойств мягких трубок, так как средний слой, содержащий термопластичный эластомер, часто имеет большую толщину слоя, и предложенная массовая доля термопластичного эластомера составляет более 60% наибольшей доли материала. Следующие соотношения удалось установить как тенденции. Потеря скорости накачки мягкой трубки, изготовленной с термопластичным эластомером, уменьшается, если температура стеклования Tg повышается; максимум модуля потерь G''max сдвинут к более высоким температурам; значения коэффициента механических потерь максимально высоки при температуре эксплуатации 37°С; максимум коэффициента механических потерь находится при более высоких температурах; повышена совместимость термопластичного эластомера с полипропиленом. Таким образом, в рамки изобретения подпадают все мягкие трубки, не содержащие ПВХ, которые состоят из трех наложенных друг на друга слоев, причем каждый из указанных слоев содержит полиолефин и средний слой содержит по меньшей мере 60% термопластичного эластомера, и указанный термопластичный эластомер в качестве сырья имеет следующие свойства: i) коэффициент механических потерь как функция температуры для термопластичного эластомера имеет максимум, который находится выше -30°С; или ii) термопластичные эластомеры имеют температуру стеклования Tg выше -35°С; или iii) термопластичный эластомер при температуре 37°С имеет коэффициент механических потерь более 0,01; или iv) модуль потерь G" как функция температуры для предложенного термопластичного эластомера имеет максимум, который находится выше -35°С. Оказалось, что термопластичный эластомер со свойствами, перечисленными в пп.i)-iv), особенно хорошо подходит для заявленных мягких трубок, так что мягкие трубки, полученные с указанными термопластичными эластомерами, проявляют исключительно незначительные потери возврата в исходное положения и скорости накачки. Под термином "полиолефины" понимают в данном случае полимеры, которые состоят из атомов углерода и водорода и могут содержать простые или кратные связи. Обычно полиолефины не содержат ароматических единиц. Относительно определения понятия для полиолефинов дается ссылка на Oberbach, Baur, Brinkman, Schmachtenberg "Saechling-Kunststofftaschenbuch". Kap. 6.1, 29 изд., -4- 013611 Carl-Hanser-Verlag. Данные в % здесь обычно означают, если не указано иначе, мас.%. Средний слой, содержащий термопластичный эластомер, в предложенном трехслойном расположении придает заявленной мягкой трубке желаемые свойства устойчивости к перегибу, возможности возврата в исходное положение и мощности подачи. Использование высокой доли термопластичного эластомера является причиной низкой потери возврата в исходное положение и низкой потери скорости накачки. Это неожиданно приводит к тому результату, что потеря мощности подачи в приемлемой области составляет меньше 13%, так что мягкая трубка, в частности, может быть успешно использована для транспортировки крови при гемодиализе. В слоях, окружающих средний слой (внутренний и внешний слои), содержится по меньшей мере 20% полиолефина. Внешний и внутренний слои действуют как защитные слои благодаря указанной доле механически устойчивого полиолефина и придают мягкой трубке необходимую стабильность, в частности, при температурах 121°С и выше, обычных при стерилизации нагреванием, которые размягчают средний слой из-за повышенного содержания термопластичного эластомера. Высокая доля полиолефина дополнительно обеспечивает как внешний, так и внутренний слои устойчивостью против абразивных воздействий, например, во время процесса накачки. Предпочтительно содержание полиолефинов во внутреннем и внешнем слоях различно. В частности, предпочтительно, чтобы содержание полиолефина во внутреннем слое было выше, чем во внешнем. Это благоприятным образом ведет к тому, что может предотвращаться шум, возникающий благодаря трению внутренних слоев во время фазы окклюзии. Далее благодаря этому исключается склонность к блокированию, что означает, что мягкая трубка после смыкания тотчас самостоятельно открывается, и внутренние слои мягкой трубки не слипаются друг с другом. Кроме того, высокая доля полиолефина во внутреннем слое обеспечивает эксплуатацию в значительной мере без истирания, так что можно обеспечить отсутствие остатков от истирания в биологической жидкости, транспортируемой по мягкой трубке, и, таким образом, можно уменьшить ее загрязнение. Высокая доля полиолефина во внешнем слое, более 20%, придает указанному слою исключительную устойчивость против внешних механических воздействий, например от роликового насоса. В одном из предпочтительных вариантов осуществления изобретения полиолефин выбран из группы, состоящей из этилена, пропилена, бутадиена, изопрена, их сополимеров и терполимеров, а также смесей полимеров. Причем речь идет о стандартных полимерах, которые могут быть дешево получены или имеются в продаже и легко перерабатываются. Термопластичный полимер состоит из ароматических и полиолефиновых элементарных звеньев и предпочтительно выбран из группы, состоящей из блок-сополимера стирол-этилен-бутадиен-стирол (SEBS), сополимера стирол-бутадиен-стирол (SBS), блок-сополимера стирол-этилен-пропилен-стирол (SEPS), сополимера стирол-этилен-бутадиен (SEB), а также блок-сополимера стирол-изопрен-стирол (SIS), а также их смесей. В случае указанных термопластов речь идет об эластичных подобно каучуку, химически не сшитых полимерах. Они имеют то преимущество, что при стерилизации нагреванием еще сохраняют форму, но одновременно под действием сдвига, такого как, например, при экструдировании, являются текучими. Эти материалы полностью аморфны и, следовательно, не могут создавать эффекта от кристаллизации полимера, которая может возникнуть у частично кристаллических полимеров после экструзии. Указанные термопластичные полимеры особенно хорошо могут смешиваться с полиолефинами с образованием смесей, перерабатываться и давать требуемую в предложенной мягкой трубке для выше и ниже описанных применений микрофазовую структуру, которая оказывает важное влияние на необходимые механические свойства предложенной мягкой трубки. В особенно предпочтительном варианте осуществления изобретения термопластичный полимер представляет собой SEBS или SIS. Толщина внешнего слоя составляет 30-250 мкм, предпочтительно 40-100 мкм, еще более предпочтительно 55-80 мкм. Высокая доля полиолефина во внешнем слое делает возможным, чтобы он по сравнению с другими внешними слоями в мягких трубках согласно уровню техники, которые состоят из нескольких слоев материала, мог быть очень тонким, однако несмотря на это иметь повышенную стабильность. Понятно, что на указанный внешний слой в случае необходимости могут быть нанесены следующие дополнительные слои. Равным образом между отдельными слоями предложенной трехслойной системы в случае необходимости могут быть включены дополнительные слои материалов. Однако для предлагаемого изобретения существенна принципиальная последовательность трех слоев с предложенными признаками. Толщина среднего слоя, содержащего термопластичный эластомер, составляет 400-3000 мкм, предпочтительно 1000-3000 мкм и более предпочтительно 1800-2000 мкм. Указанная толщина среднего слоя, содержащего термопластичный эластомер, в соединении с выбранной смесью термопластичных эластомеров позволяет достичь оптимального компромисса в отношении устойчивости на перегиб и способности возврата в исходное положение. -5- 013611 Согласно изобретению отношение толщин внешнего и внутреннего слоев к толщине среднего слоя, содержащего термопластичный эластомер, составляет от 1:8 до 1:25. Этим обеспечивается возможность изготовления мягких трубок различной величины, т.е. мягких трубок с различными внутренними диаметрами, причем мягкие трубки имеют желаемые свойства устойчивости к перегибу и способности возврата в исходное положение. Толщина внутреннего слоя предпочтительно составляет 30-250 мкм, совершенно особенно предпочтительно 40-100 мкм, еще более предпочтительно 55-80 мкм. В результате использования высокой доли полиолефина можно выбрать относительно небольшую толщину внутреннего слоя без наступления абразивных потерь или ухудшения опорного действия внутреннего слоя. Общая толщина стенки мягкой трубки составляет, смотря по использованию и области применения, 0,45-3,5 мм, предпочтительно 2-2,5 мм в сочетании с внутренним диаметром 3-28 мм, предпочтительно 3-15 мм. Внешний диаметр мягкой трубки составляет при этом 4-35 мм, предпочтительно 12-13 мм. В дополнительном предпочтительном варианте осуществления внешний слой содержит соединение, которое способно поглощать электромагнитное излучение и преобразовывать в тепловую энергию. При этом в системе мягких трубок особенно просто могут быть использованы, например, полипропиленовые разъемы, поскольку становится возможной плотная сварка между мягкой трубкой и разъемом посредством лазера. Такого рода технология лазерной сварки известна, например, из DE 10245355 А1. Примерами такого рода соединений являются органические красители или УФ-абсорберы, которые поглощают свет лазера в области длин волн используемого лазера. Равным образом могут быть использованы также неорганические соединения, такие как силикат кальция или оксид железа, поскольку окраска не может оказывать нежелательного действия. Подходящими соединениями являются, кроме прочих, описанные в ANTEC 2000, Conference Proceedings (Jones, I.A. and Tayler, N.S., Use of infrared Dyes for Transmission Laser Welding of Plastics, p. 1166-1169), а также в WO 02/00144 A1. Задача предлагаемого изобретения далее решается системой мягких трубок, состоящей из множества предложенных мягких трубок или предложенных сегментов мягких трубок. Система мягких трубок предпочтительно состоит по меньшей мере из двух различных мягких трубок или сегментов мягких трубок, которые соединены разъемом. Разъем предпочтительно состоит из полиолефина, в частности из полипропилена. Такого рода предложенные мягкие трубки и системы мягких трубок находят применение предпочтительно в качестве мягкой трубки в экстракорпоральной системе кровообращения, при энтеральном питании, инфузии или трансфузии. Изобретение проясняется далее на основании приведенных ниже графических материалов, а также на основании примеров осуществления, причем последние не должны быть поняты как ограничивающие изобретение. На фиг. 1 показано поперечное сечение предложенной мягкой трубки. На фиг. 2 показана зависимость скорости подачи предложенной мягкой трубкой от времени по сравнению с обычными ПВХ мягкими трубками, причем скорость подачи приведена как функция длительности накачки. На фиг. 3 показана кривая перегиба обычной ПВХ мягкой трубки. На фиг. 4 показана кривая перегиба предложенной мягкой трубки. На фиг. 5 показан коэффициент механических потерь тангенс дельта как функция температуры для трех проб. На фиг. 6 показан модуль потерь G" как функция температуры для трех проб. На фиг. 1 показан вид поперечного сечения предложенной мягкой трубки 100. Мягкая трубка 100 состоит из трех наложенных друг на друга слоев 103, 102 и 101. Внешний слой 101 состоит из смеси: 55% SEBS (Tuftec H1221, Asahi); 5% SEBS (Septon 4077, Kuraray); 35% PP-R (RB 501 BF, Borealis); 200 млн-1 амидного воска (Crodamide ER). Само собой разумеется, что вместо использованного полипропилена могут быть использованы подходящие смешанные сополимеры этилена или пропилена, а также их смеси. Внутренний слой 103 состоит из 60% PP-R (RD 208 BF, Borealis) и 40% SEBS (Tuftec H1221, Asahi). Конечно, может быть выбрано одинаковое содержание полипропилена во внутреннем и внешнем слоях, однако предпочтительно, как уже отмечено выше, чтобы содержание полипропилена, соответственно содержание полиолефина во внутреннем и внешнем слоях было различным, совершенно особенно предпочтительно, как в предыдущем случае, чтобы содержание полипропилена во внутреннем слое было больше, чем во внешнем слое, чтобы уменьшить абразивные потери. Между слоями 103 и 101 находится средний слой, состоящий из 80% SIS (Hybrar 7125 F, Kuraray) и 20% PP (Borsoft SC220, Borealis). Конечно, вместо SIS можно использовать соответствующий другой термопластичный эластомер, такой как, например, SEBS или SEPS. -6- 013611 Общее проведение испытаний для определения потери скорости подачи. Для определения потери скорости подачи нижеследующих исследованных предложенных мягких трубок для насосов был выбран следующий алгоритм эксперимента. Сегмент мягкой трубки для насоса помещали в роликовый насос, который обычно находит применение при гемодиализе. С использованием насоса засасывали нагретую до 37°С смесь воды и глицерина. Причем указанная смесь имела вязкость, подобную вязкости крови человека, чтобы результаты измерения были сравнимы с условиями, ожидаемыми на практике. Мощность накачки поддерживали постоянной и определяли поданные объемы в мл/мин. Потерю скорости подачи определяли в % через 6 ч проведения накачки. В качестве материала использовали ПХВ мягкую трубку (внутренний диаметр 8,0 мм; толщина стенки 2,1 мм), производитель Sir-Ter s.p.a. (номер артикула 6961941, обозначение материала: Evicom AM5 61/65SH). При определении потери скорости подачи использовали обычный трубчатый роликовый насос, причем роторное сцепление или окклюзию измеряли круговым дуговым сегментом около 270°. Сила ротора соответствовала размерам роликового насоса искусственной почки Fresenius модели 4008. В конструкции ротора были выбраны цилиндрические ролики и соединение мягких трубок насоса было обеспечено подводом через мундштук мягкой трубки насоса. Для непрерывной регистрации действительной скорости потока в течение 6 ч был вставлен расходомер. Засасывание жидкости и возврат производили через канюли диаметром 1,5 мм. Имитацию наступающих на практике условий нагрузки в системах гемодиализа осуществляли путем установки следующих параметров: Расход 300 мл/мин Температура жидкости 37°С (соответствует температуре крови человека) Вязкость жидкости 3,6 мПа⋅с (соответствует вязкости крови человека) Продолжительность 6 ч (соответствует максимальной продолжительности стандартного гемодиализа) Условия давления (до и после около -390 мм Hg/+170 мм Hg насоса) Все испытуемые мягкие трубки перед использованием были стерилизованы паром при 121°. Пример 1. Предложенные мягкие трубки примеров 1-3 были получены совместной экструзией и после экструзии при 20°C были введены в водяную баню и подвергнуты термообработке. Одновременно в экструдированную мягкую трубку в вакуумном калибровочном устройстве подавали вакуум, чтобы поддерживать постоянными размеры после экструзии. Толщина отдельных слоев составляла для внешнего и внутреннего слоев по 60 мкм и для среднего слоя 1980 мкм, так что мягкая трубка для примеров 1-3 имела общую толщину 2,1 мм. Внутренний диаметр каждый раз составлял 8 мм. Предложенная трехслойная мягкая трубка согласно фиг. 1 была изготовлена из следующих материалов: 1. Внешний слой состоял из смеси (композиции): 55% SEBS (Tuftec H1221, Asahi); 5% SEBS (Septon 4077, Kuraray); 35% PP-R (RB 501 BF, Borealis); 200 млн-1 амидного воска (Crodamide ER). 2. Средний слой состоял из смеси: 85% SEBS (Tuftec 1221, Asahi); 15% PP-R (RB 204 CF). 3. Внутренний слой состоял из смеси: 60% PP-R (RD 208 BF, Borealis); 40% SEBS (Tuftec H1221, Asahi). Через 6 ч накачки в роликовом насосе при скорости подачи 300 мл/мин потеря скорости подачи составила 21,9%. Пример 2. Была изготовлена мягкая трубка следующей структуры. 1. Внешний слой состоял из смеси: 55% SEBS (Tuftec H1221, Asahi); 5% SEBS (Septon 4077, Kuraray); 35% PP-R (RB 501 BF, Borealis); 200 млн-1 амидного воска (Crodamide ER). -7- 013611 2. Средний слой состоял из смеси: 85% SIS (Hybrar 7125 F, Kuraray); 15% PP-R (RB 204 CF). 3. Внутренний слой состоял из смеси: 60% PP-R (RD 208 BF, Borealis); 40% SEBS (Tuftec H1221, Asahi). Потеря скорости подачи через 6 ч при скорости подачи 300 мл/мин составляла 13,6%. Пример 3. Была изготовлена еще одна мягкая трубка, состоящая из следующих материалов. 1. Внешний слой состоял из смеси: 55% SEBS (Tuftec H1221, Asahi); 5% SEBS (Septon 4077, Kuraray); 35% PP-R (RB 501 BF, Borealis); 200 млн-1 амидного воска (Crodamide ER). 2. Средний слой состоял из смеси: 80% SIS (Hybrar 7125 F, Kuraray); 20% PP (Borsoft SC220, Borealis). 3. Внутренний слой состоял из смеси: 60% PP-R (RD 208 BF, Borealis); 40% SEBS (Tuftec H1221, Asahi). Потеря скорости подачи через 6 ч при скорости подачи 300 мл/мин составляла 9,3%. На фиг. 2 показана зависимость скорости подачи предложенной мягкой трубкой насоса с мягкой трубкой из ПВХ от времени согласно уровню техники. Причем скорость потока представлена в мл/мин по отношению к времени прокачивания. При этом в период времени прокачивания мощность мотора насоса поддерживали постоянной. Полученная пунктирная кривая 1 показывает зависимость скорости подачи ПВХ мягкой трубкой от времени согласно уровню техники (внутренний диаметр 6 мм, толщина стенки 2,1 мм). Сплошная кривая 2 показывает соответствующие результаты измерений для предложенной мягкой трубки, не содержащей ПВХ, из примера 3 (внутренний диаметр 6 мм, толщина стенки 2,1 мм). Из фиг. 2 очевидно, что скорости подачи для обеих мягких трубок насоса с увеличивающейся продолжительностью подачи уменьшаются. Однако потеря скорости подачи в случае предложенной мягкой трубки, не содержащей ПВХ, (кривая 2) выражена не так сильно, как в случае мягкой трубки из ПВХ (кривая 1). Далее были изучены характеристики предложенных мягких трубок при перегибе на разрывной машине фирмы TIRA. При этом каждая мягкая трубка или сегмент мягкой трубки закрепляли с концов двумя зажимами. Расстояние между зажимами составляло 60 мм. Закрепленная мягкая трубка имела длину 240 мм. Она лежала в дугообразно изогнутом состоянии между испытательными зажимами. Испытательные зажимы двигались относительно друг друга со скоростью 240 мм/мин. Измеряли силу, с которой мягкая трубка противостояла зажиму. Дополнительно измеряли уменьшение расстояния между зажимами, так называемый путь переноса. Из фиг. 3 и 4 очевидно, что сила в зависимости от длины переноса сначала увеличивается до максимума. Указанный максимум соответствует надламыванию мягкой трубки. В результате надламывания мягкая трубка теряет по всей длине свою упругость и может противопоставить зажимам только незначительную силу. Поэтому после надламывания наблюдают уменьшение силы с возрастающей длиной переноса. Далее ход сила-путь следует согласно фиг. 3 и 4 таким образом, что устанавливается новое повышение кривой. Здесь мягкая трубка в машине уже так сильно сжата, что снова возникает упругость против испытательных зажимов. Для использования мягкой трубки желательно, чтобы надламывание имело место лишь после как можно большей длины переноса и чтобы спад силы после перегиба не был слишком большим. На примере обычной ПВХ мягкой трубки (фиг. 3) очевидно, что на изученной длине переноса не происходит полного перегиба. При длине переноса около 30 мм наблюдали только легкое надламывание. Причина этого заключается в молекулярной структуре поливинилхлорида, который благодаря введенному пластификатору находится в частично сольватированном состоянии. Полимерные цепи ПВХ поэтому обладают желаемой подвижностью и могут возникающую в испытуемой части упругость компенсировать соскальзыванием полимерных цепей. Предложенная мягкая трубка согласно примеру 2 (фиг. 4), напротив, показывает начало надламывания лишь после примерно 35 мм. Силу возврата в исходное положение или способность возврата в исходное положение также измеряли TIRA-разрывной машиной следующим образом: мягкую трубку помещали между испытательными зажимами, которые затем сдвигали на 7 мм. Затем измеряли силу, которая противостояла зажимам. Для вычисления уменьшения силы возврата в исходное положение во время работы насоса мягкую трубку несколько раз через определенное время работы насоса, которое приведено в табл. 1, извлекали из роликового насоса и измеряли на разрывной машине. -8- 013611 Таблица 1 Способность возврата в исходное положение ПВХ мягкой трубки современного состояния техники Таблица 2 Способность возврата в исходное положение мягкой трубки согласно изобретению -9- 013611 Из табл. 2 видно, что хотя предложенные мягкие трубки проявляют большую общую потерю способности возврата в исходное положение, чем ПВХ-трубка (табл. 1), однако отклонения лишь немного выше значения 11%, считающегося оптимальным. На фиг. 5 показан коэффициент механических потерь тангенс дельта как функция температуры для трех коммерчески доступных образцов "Hybrar 7125 F" (образец 1), "Tuftec 1062" (образец 2) и "Tuftec 1221" (образец 3). Измерение коэффициента механических потерь для всех образцов производили по ISO 6721-7. Образцы для испытаний, состоящие из трех блок-сополимеров, получали прессованием материала образца в виде гранулята при температуре 200°С в пластины толщиной примерно 4 мм. Из прессованной пластины изготавливали образцы для испытаний размерами 80×10 мм×толщина пластины. В качестве устройства для испытаний использовали DMA-измерительную головку "Torsion Head" Rheometric Scientific. Условия испытания были следующими: Тип испытания принудительное крутильное колебание Частота 1 Гц Температура от -100° до комнатной температуры или 40°С Скорость нагревания 1 К/мин Промывной газ сухой воздух Максимумы коэффициента механических потерь образца представлены на фиг. 5. В случае образца Hybrar, который коммерчески доступен от фирмы Kuraray, речь идет о блоксополимере стирол/изопрен/стирол (SIS-блок-сополимер). В случае образцов Tuftec, который коммерчески доступен от фирмы Asahi Kasei, речь идет о блок-сополимере стирола типа SEBS. Образец Hybrar (образец 1) был использован в вышеупомянутых примерах 2 и 3 данного описания. Уменьшение потери скорости накачки достигали, когда термопластичный эластомер использовали в содержащем термопластичный эластомер среднем слое мягкой трубки. В примерах 2 и 3 потеря скорости подачи составляла 13,6 или 9,3%. Образец Tuftec 1062 (образец 2) не использовали в приведенных примерах. Мягкая трубка для насоса, которая была получена с применением указанного материала, имела потерю скорости накачки более 20%. Поэтому указанный тип SEBS не подходит для изготовления предложенных мягких трубок, которые в среднем слое мягкой трубки содержат указанный термопластичный эластомер. Как можно видеть из фиг. 5, измеримый коэффициент потерь более 0,01 достигнут лишь при температурах около -10°С. Образец Tuftec 1221 (образец 3) был использован в примере 1. Измеримый коэффициент потерь выше 0,01 был достигнут при подобной низкой температуре, как в случае Tuftec 1062 (около -5°C). Как уже упомянуто выше, потеря скорости подачи через 6 ч накачки в роликовом насосе при скорости подачи 300 мл/мин составляла 21,9%. При использовании образца, который при 37°С еще показывает измеримый коэффициент потерь, получали предложенную мягкую трубку, которая имела благоприятную потерю возврата в исходное положение. На фиг. 6 показан модуль потерь G" как функция температуры. Показано, что максимум модуля потерь для образца 1 находится при наиболее высокой температуре (-9,6°С). Максимумы модуля потерь для образцов 2 и 3 находятся при -56,85 и -33,48°С, отчасти заметно ниже. В табл. 3 собраны свойства испытанных в качестве примера термопластичных эластомеров. Таблица 3 Свойства испытанных термопластичных эластомеров - 10 - 013611 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Мягкая трубка (100) для медицинских целей, включающая три расположенных друг на друге слоя (101, 102, 103), содержащих полиолефин, отличающаяся тем, что средний слой (102) содержит по меньшей мере 60% термопластичного эластомера, коэффициент механических потерь которого как функция температуры имеет максимум при температуре выше -30°С, причем термопластичный полимер выбран из группы, состоящей из SEBS, SBS, SEPS, SEB, SIS и их смесей, содержание полиолефина во внутреннем слое (103) больше, чем во внешнем слое (101), толщина которого составляет 30-250 мкм. 2. Мягкая трубка по п.1, в которой термопластичный эластомер имеет температуру стеклования Tg выше -35°С. 3. Мягкая трубка по п.1 или 2, в которой термопластичный эластомер при температуре 37°С имеет коэффициент механических потерь более 0,01. 4. Мягкая трубка по одному из пп.1-3, в которой термопластичный эластомер имеет максимум модуля потерь G"max при температуре выше -35°С. 5. Мягкая трубка по одному из пп.1-4, отличающаяся тем, что внешний и внутренний слои (101, 103) содержат по меньшей мере 20% полиолефина. 6. Мягкая трубка по одному из пп.1-5, отличающаяся тем, что содержание полиолефина в слоях (101) и (103) различно. 7. Мягкая трубка по одному из пп.1-6, отличающаяся тем, что полиолефин выбран из полиэтилена, полипропилена, их сополимеров, терполимеров, а также их смесей. 8. Мягкая трубка по одному из пп.1-7, отличающаяся тем, что средний слой, содержащий термопластичный эластомер, имеет толщину 400-3000 мкм, предпочтительно 1000-3000 мкм и более предпочтительно 1800-2000 мкм. 9. Мягкая трубка по одному из пп.1-8, отличающаяся тем, что толщина внутреннего слоя (103) составляет 30-250 мкм, предпочтительно 40-100 мкм. 10. Мягкая трубка по одному из пп.1-9, отличающаяся тем, что отношение толщины внешнего слоя к толщине среднего слоя, содержащего термопластичный эластомер, составляет от 1:8 до 1:25. 11. Мягкая трубка по одному из пп.1-10, отличающаяся тем, что отношение толщины внутреннего слоя к толщине среднего слоя, содержащего термопластичный эластомер, составляет от 1:8 до 1:25. 12. Мягкая трубка по одному из пп.1-11, отличающаяся тем, что общая толщина стенки мягкой трубки составляет 0,45-3,5 мм, предпочтительно 2,0-2,2 мм. 13. Мягкая трубка по одному из пп.1-12, отличающаяся тем, что внутренний диаметр мягкой трубки составляет 3-28 мм, предпочтительно 3-15 мм. 14. Мягкая трубка по одному из пп.1-13, отличающаяся тем, что внешний диаметр мягкой трубки составляет 4-35 мм, предпочтительно 12-13 мм. 15. Мягкая трубка по одному из пп.1-14, отличающаяся тем, что внешний слой (101) дополнительно содержит соединение, которое может поглощать электромагнитные излучения и преобразовывать в тепловую энергию. 16. Система мягких трубок для медицинских целей, включающая в себя множество мягких трубок по одному из пп.1-15. 17. Система мягких трубок по п.16, отличающаяся тем, что по меньшей мере две мягкие трубки соединены разъемом, который выполнен из полиолефина. 18. Система мягких трубок по п.17, отличающаяся тем, что разъем выполнен из полипропилена. 19. Применение мягкой трубки для медицинских целей по одному из пп.1-15 или системы мягких трубок для медицинских целей по одному из пп.16-18 в экстракорпоральной системе кровообращения. Фиг. 1 - 11 - 013611 Фиг. 2 Фиг. 3 Фиг. 4 - 12 - 013611 Фиг. 5 Фиг. 6 Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2 - 13 -