Структура фазовый состав и свойства перспективных Аl сплавов

advertisement

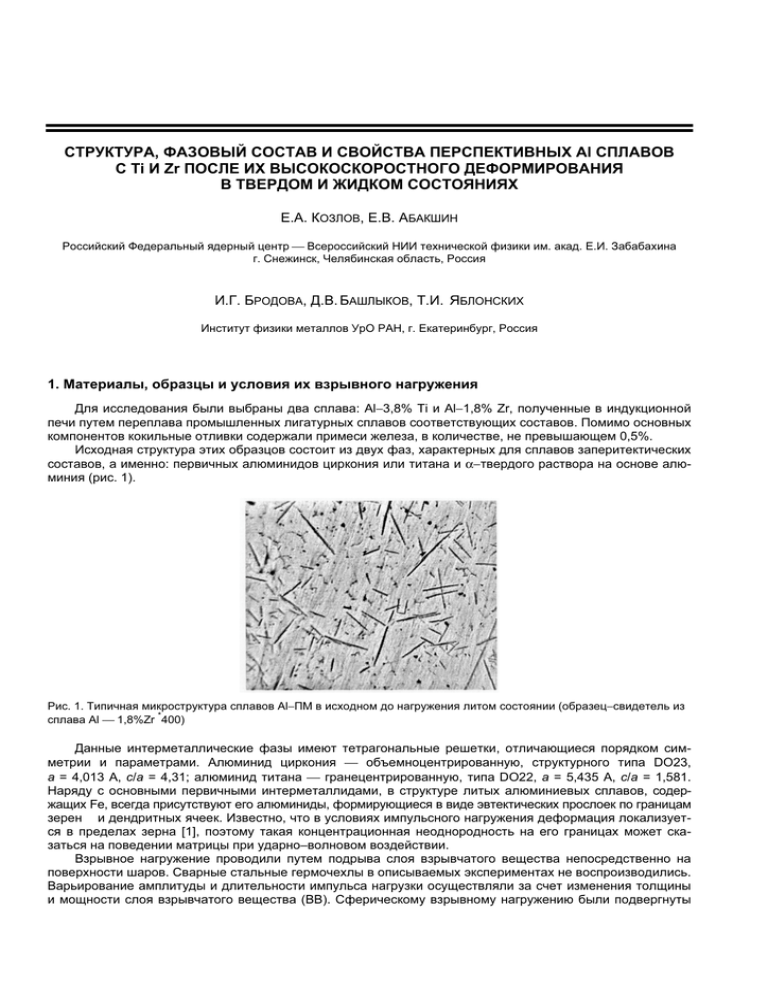

СТРУКТУРА, ФАЗОВЫЙ СОСТАВ И СВОЙСТВА ПЕРСПЕКТИВНЫХ Al СПЛАВОВ C Ti И Zr ПОСЛЕ ИХ ВЫСОКОСКОРОСТНОГО ДЕФОРМИРОВАНИЯ В ТВЕРДОМ И ЖИДКОМ СОСТОЯНИЯХ Е.А. КОЗЛОВ, Е.В. АБАКШИН Российский Федеральный ядерный центр Всероссийский НИИ технической физики им. акад. Е.И. Забабахина г. Снежинск, Челябинская область, Россия И.Г. БРОДОВА, Д.В. БАШЛЫКОВ, Т.И. ЯБЛОНСКИХ Институт физики металлов УрО РАН, г. Екатеринбург, Россия 1. Материалы, образцы и условия их взрывного нагружения Для исследования были выбраны два сплава: Al−3,8% Ti и Al−1,8% Zr, полученные в индукционной печи путем переплава промышленных лигатурных сплавов соответствующих составов. Помимо основных компонентов кокильные отливки содержали примеси железа, в количестве, не превышающем 0,5%. Исходная структура этих образцов состоит из двух фаз, характерных для сплавов заперитектических составов, а именно: первичных алюминидов циркония или титана и α−твердого раствора на основе алюминия (рис. 1). Рис. 1. Типичная микроструктура сплавов Al−ПМ в исходном до нагружения литом состоянии (образец−свидетель из сплава Al 1,8%Zr *400) Данные интерметаллические фазы имеют тетрагональные решетки, отличающиеся порядком симметрии и параметрами. Алюминид циркония объемноцентрированную, структурного типа DO23, а = 4,013 A, с/а = 4,31; алюминид титана гранецентрированную, типа DO22, а = 5,435 A, с/а = 1,581. Наряду с основными первичными интерметаллидами, в структуре литых алюминиевых сплавов, содержащих Fe, всегда присутствуют его алюминиды, формирующиеся в виде эвтектических прослоек по границам зерен и дендритных ячеек. Известно, что в условиях импульсного нагружения деформация локализуется в пределах зерна [1], поэтому такая концентрационная неоднородность на его границах может сказаться на поведении матрицы при ударно–волновом воздействии. Взрывное нагружение проводили путем подрыва слоя взрывчатого вещества непосредственно на поверхности шаров. Сварные стальные гермочехлы в описываемых экспериментах не воспроизводились. Варьирование амплитуды и длительности импульса нагрузки осуществляли за счет изменения толщины и мощности слоя взрывчатого вещества (ВВ). Сферическому взрывному нагружению были подвергнуты 592 Е.А. Козлов, Е.В. Абакшин, И.Г. Бродова и др. три шара: два из сплава Al−Ti на разные нагрузки и один шар из сплава Al−Zr. Разный уровень энерговвода обеспечивал получение в экспериментах существенно различной массы расплава и, как следствие, реализацию различных скоростей охлаждения обжатого и сохраненного образца. 2. Результаты исследования 2.1. Макроструктура Все сохраненные после нагружения образцы представляли собой толстостенные сферические оболочки, в центре шаров образовались полости, размеры и формы, которых зависели от состава сплава и условий его нагружения. Несферическая форма центральных полостей обусловлена осаживанием расплава металла в поле тяжести при его остывании. Видно, что у шаров из сплава Al−3,8% Ti вокруг центральной полости асимметрично, со смещением в верхнюю (в поле тяжести) часть шара, находится зона пористого материала. Образование последней может быть обусловлено кипением сильно перегретой части расплава или выделением из расплава газовых примесей в процессе кристаллизации. В шаре из алюминия, легированного более тугоплавким цирконием, при аналогичном режиме взрывного нагружения, такая зона вообще отсутствует, а вокруг центральной полости расположены трещины, выходящие на ее внутреннюю поверхность (рис. 2, а). Образование таких трещин может быть связано как с усадкой материала в процессе его кристаллизации, так и с возникновением [24] растягивающих напряжений в результате наложения двух групп волн разрежений, распространявшихся из полости и со стороны разлетавшихся продуктов взрыва. Кроме того, наблюдается образование радиальных макротрещин по телу шара от его наружной поверхности. а б Рис. 2. Макроструктура обжатых и сохраненных шаров различного состава: а шар № 3 Al–1,8Zr интенсивное нагружжение; б шар № 1 Al–3,8Ti интенсивное нагружжение. Цифрами указаны номера зон и их ширина в мм На рис. 3 показаны результаты исследований внутренней поверхности полости шара в растровом электронном микроскопе. Видны микротрещины, конгломераты из крупных и мелких округлых кристаллов и отдельно расположенные капли правильной формы. Диапазон изменения размеров капель в шарах разного состава примерно одинаков и составляет 0,5—3 мкм. Форма, размеры и характер распределения этих образований на поверхности полости свидетельствуют о том, что после формирования в первона- Структура, фазовый состав и свойства перспективных Al сплавов c Ti и Zr ... 593 чально сплошном шаре центральной полости за фронтом сферически расходящейся ударной волны, при разгрузке ударно−сжатого расплава в полость происходило его вскипание. В процессе и после завершения разгрузки, при остывании сохраненного образца в полости происходила конденсация паров, а в прилегающих к полости слоях обжатого шара опережавшая конденсацию паров высокоскоростная кристаллизация расплава. Рис. 3. Внутренняя поверхность полости шаров (растровая электронная микроскопия шар, № 1) Как показали металлографические исследования, в образцах, подвергнутых воздействию сферических ударных волн, формируется несколько зон, отличающихся типом их микроструктуры. Границы таких зон показаны на рис. 2. Зоны I—II образованы литой структурой с зернами разных размеров и морфологии, зоны III—IV претерпели только высокоскоростную деформацию, оставаясь в твердом состоянии. Количественным металлографическим анализом проведены оценки следующих структурных характеристик: L–размера зерна α−твердого раствора; l1 среднего размера основных интерметаллидов; l2 среднего максимального размера основных интерметаллидов; V объемной доли основных алюминидов Al3Zr или Al3Ti. Кроме того, измерялась микротвердость α–твердого раствора и параметр его решетки. Локальную концентрацию переходных металлов в α−твердом растворе оценивали по результатам точечного рентгеноспектрального анализа. Получены зависимости изменения всех структурных характеристик по радиусу шара в двух взаимно−перпендикулярных направлениях. Зона I. Простирается от r = 6,8 до r = 15,3 мм (шар № 1)* и от r = 8,9 до 13,6 мм (шар № 3)** . Она образована двумя фазами: зернами α−твердого раствора, имеющими размер 2530 мкм, и интерметаллидами Al3Zr или Al3Ti (рис. 4, а). Форма и средний размер последних сильно отличаются от подобных характеристик в образце свидетеле: они в 10 раз мельче (рис. 5), а их форма меняется от пластинчатой к полиэдрической со скругленными краями. Установлено, что средний максимальный размер алюминидов близок к их среднему размеру, т. е. в результате ударно−волнового нагружения происходит выравнивание алюминидов по размерам и форме. Среднее количество алюминидов Zr и Ti в этой зоне чуть меньше исходного (рис. 6), а кристаллы расположены по сечению неравномерно, так, что их количество возрастает к центру шара. Методом рентгеноструктурного анализа установлено, что алюминиды Ti и Zr имеют тетрагональную кристаллическую решетку, гранецентрированного (для Ti) и объемноцентрированного (для Zr) типов. Параметры решеток также соответствуют равновесным значениям. * Шар № 1 шар из сплава Al−Ti, претерпевший высокоинтенсивное нагружение, шар № 2 шар из сплава Al−Ti, претерпевший менее интенсивный режим взрывного нагружения. ** Шар № 3 шар из сплава Al−Zr, претерпевший высокоинтенсивное нагружение. Е.А. Козлов, Е.В. Абакшин, И.Г. Бродова и др. 594 Рис. 4. Эволюция микроструктуры обжатых шаров в области плавления: а зона 1; б зона 2 60 40 20 —— Средний р-р − − средний макс. р-р 0 0 4 8 12 16 20 24 28 Расстояние от центра шара r1 32 Средний р-р алюминидов l, мкм Средний р-р алюминидов l, мкм 40 80 20 00 80 60 40 —— Средний р-р − − средний макс. р-р 20 0 0 4 8 12 16 20 24 28 32 Расстояние от центра шара r2 Рис. 5. Изменение среднего размера и среднего максимального размера алюминидов Al3Zr по радиусам в обжатом шаре № 3 Для уточнения содержания Ti и Zr в матрице было проведено локальное измерение их количества внутри зерна α−твердого раствора с помощью точечного рентгеноспектрального анализа. Оказалось, что концентрация Ti меняется по радиусу внутри этой зоны, причем самые обогащенные участки находятся около полости. Как показали расчеты, сделанные для шара № 1, диапазон ликвации составляет 0,16—0,06%. Нижняя граница практически соответствует исходному содержанию титана в α−твердом растворе, а верхняя свидетельствует о том, что в области, примыкающей к полости, формируется более легиро- Структура, фазовый состав и свойства перспективных Al сплавов c Ti и Zr ... 595 ванная титаном матрица. О существовании сильной неоднородности α−твердого раствора свидетельствуют также данные по параметру решетки и профилю линии (331)α матрицы. Объе мная доля Al3 Zr V, % 3 2 1 —— r1 − − r2 0 0 4 8 12 16 20 24 28 32 Расстояние от центра шара, мм Рис. 6. Изменение объемной доли алюминидов по радиусам в обжатом шаре № 3 Итак, суммируя результаты, полученные различными методами исследования, можно сделать заключение, что в данной зоне в процессе нагружения и разгрузки шаров в основном плавилась только алюминиевая матрица, а интерметаллиды Al3Ti и Al3Zr, претерпевшие эволюцию своей огранки после высокоскоростной деформации, оставались твердыми в области расплава до его полного затвердевания. Можно предположить, что за это время кристаллы алюминидов претерпевают частичное растворение, приводящее к сглаживанию углов у пластин и их замене на кристаллы с огранкой в виде полиэдров (см. рис. 4, а), а также к образованию аномально пересыщенных α−твердых растворов. Отсутствие следов дендритной ликвации внутри зерен α−фазы, а также интерметаллидов Fe эвтектического происхождения по их границам, дают возможность предположить, что остаточные температуры в этой области были достаточными для протекания высокотемпературного гомогенизационного отжига. Это привело к оплавлению эвтектических прослоек по границам зерен и образованию несплошностей и пор, которые служат дополнительной причиной дефектности структуры в этой зоне шара. Зона II. В обоих шарах были обнаружены узкие слои литой структуры (около 1 мм) с размером зерна 35 мкм (рис. 7). Отличительной особенностью структурообразования в этой зоне является отсутствие в ней алюминидов (см. рис. 4, б). Расположение зоны над областью, оставшейся в процессе волнового воздействия в твердофазном состоянии, а также характерная форма и размеры зерен свидетельствуют в пользу того, что эта область расплава охлаждалась с высокой скоростью и закристаллизовалась первой. Этому способствовали интенсивный теплоотвод к периферии шара через "холодную" область твердого материала и малый объем расплава. Кроме того, причина быстрой кристаллизации расплава в слое, соответствующем началу плавления материала на изэнтропе, может быть связана с его малой подвижностью по сравнению с основным расплавом, реализующимся непосредственно во фронте сферически сходящейся ударной волны. Ориентировочная оценка скорости охлаждения расплава в этой области, проведенная по размеру зерна на основании результатов по высокоскоростной кристаллизации сплавов 4 этих же составов при атмосферном давлении [5, 6], показала, что ее значение составляет 10 °/с. По мере удаления от поверхности, через которую осуществлялся отвод теплоты кристаллизации, ближе к центру шара, скорость охлаждения расплава падает на порядок, и зона литой микрокристаллической структуры, сформировавшейся в области плавления материала на изэнтропе, плавно переходит в зону I, с размером зерна в 5 6 раз большим, и соответствующую плавлению материала во фронте сферически сходящейся ударной волны1. Зона III. Расположена на r = 15,3÷23,3 мм для шара № 1 и r = 13,6÷27,1 мм для шара № 3 и образована деформированной двухфазной структурой. Характерным для такой структуры является появление сильно фрагментированных и растрескавшихся кристаллов алюминидов (рис. 8, а). Целые недеформированные кристаллы в этой зоне отсутствуют. Средний линейный размер кристаллов мало отличается от 1 Скорости охлаждения расплава на стадии изэнтропической разгрузки достигали в этой зоне 105106 °/с. Указанные 3 4 скорости охлаждения 10 10 °/с расплавов реализуются уже после завершения разгрузки в процессе остывания при атмосферном давлении. Е.А. Козлов, Е.В. Абакшин, И.Г. Бродова и др. 596 их среднего максимального размера, но в 10 раз меньше, чем исходный (см. рис. 5). Из−за сильной деформации зерна α−твердого раствора изгибаются по полю напряжений, разбиваются на блоки, поэтому их средний размер относительно исходного несколько понижается и составляет 100130 мкм (рис. 7). По мере удаления от центра шара зерна матрицы приобретают более правильную форму, и в них сохраняются признаки дендритной кристаллизации, а границы окаймлены эвтектическими прослойками. Средний размер зерна L, мкм 120 100 80 60 40 —— r1 − − r2 20 0 0 4 8 12 16 20 24 28 32 Расстояние от центра, мм Рис. 7. Изменение среднего размера зерна Al матрицы по радиусам в обжатом шаре № 3 Рис. 8. Изменение по радиусу микроструктуры обжатых шаров в области твердофазного состояния: а интерметаллиды в зоне 3; б Al матрица в зоне 3; в ПАСы в зоне 3; г зона 4 Структура, фазовый состав и свойства перспективных Al сплавов c Ti и Zr ... 597 Электронно−микроскопические исследования тонкой структуры матрицы в области сильной деформации показали, что она относится к полигональному типу, т. е. благодаря высокой температуре в деформированном материале начинают происходить процессы релаксации. На рис. 9 а, б показан типичный фрагмент такой структуры и картины микродифракции от соседних блоков, свидетельствующие о их малой взаимной разориентации. Хорошо видно, что малоугловые границы свободны от выделений. Рисунок 10, а иллюстрирует динамику формирования стенок полигональных блоков, а также наличие в структуре дефектов, типа плоских скоплений дислокаций (отмечены стрелкой). Рис. 9. Полигональная структура матрицы в зоне 3 (электронная микроскопия): а светлопольное изображение (*73 000); б микродифракция от соседних субзерен Известно, что при горячей деформации алюминиевых сплавов, содержащих в качестве легирующих элементов переходные металлы, особенно цирконий, может наблюдаться явление структурного упрочнения (пресс−эффект) [7]. В процессе выдержки материала при высокой температуре из пересыщенного алюминиевого твердого раствора происходит выделение дисперсных алюминидов и закрепление на них отдельных дислокаций. Наличие подобных структур обнаружено в Al−матрице после ее горячего высоко- 598 Е.А. Козлов, Е.В. Абакшин, И.Г. Бродова и др. скоростного деформирования на радиусах, принадлежащих зоне III (рис. 10, б). Видно, что дисперсные алюминиды, размером 23 нм блокируют отдельные дислокации, препятствуя их перераспределению при нагревах. Малый размер частиц и их высокая плотность препятствуют образованию зародышей рекристаллизации и резко повышают ее начальную температуру. Рис. 10. Динамика формирования стенок полигональных блоков : а *73 000 и блокирование дислокаций интерметалидов б *100 000. Электронная микроскопия, зона 3 Таким образом, несмотря на высокие температуры и большие степени деформации, реализуемые при волновом нагружении, обжатые и сохраненные шары имеют нерекристаллизованную структуру. Другой отличительной особенностью этой зоны является то, что по ней проходят полосы адиабатического сдвига (ПАС). Наличие таких полос в обжатых шарах и особенности их формирования и структуры подробно описаны в [3, 4, 8, 9]. Однако специфика поведения сплавов на алюминиевой основе в условиях волнового воздействия накладывает отпечаток и на структуру материала в ПАС. Расположение полос по сечению шаров различно. Чаще всего они вытянуты по радиальным направлениям и возникают, согласно [3, 4, 8], во фронте сферически сходящейся ударной волны для релаксации созданных напряжений. Кроме того, в шарах № 1 и 3, которые были подвергнуты интенсивной деформации, были обнаружены тангенциально ориентированные полосы адиабатического сдвига. Образование таких ПАС связано с действием растягивающих напряжений, возникающими в результате взаимодействия двух групп волн разрежения, распространяющихся из полости и со стороны разлетающихся продуктов взрыва [3, 4, 8]. Как уже указывалось выше, материал в ПАС имеет травимость, аналогичную наблюдаемой в зонах плавления. Полосы адиабатического сдвига состоят из мелких, порядка 35 мкм, зерен α−твердого раствора (см. рис. 8, в). Следует подчеркнуть, что в полосах адиабатического сдвига, выявленных в шарах из исследованных алюминиевых сплавов, не удалось обнаружить алюминида циркония и титана. Однофазная литая структура материала в ПАС могла несколько измениться под действием остаточных температур, поэтому в ней отсутствуют фазы ликвационного происхождения, а границы зерен более тонкие и протяженные. Зона IV. Периферийные слои шара. Эта зона занимает по радиусу около 5 мм в шаре № 3, начиная от r = 27 мм. В шаре № 1 данная структурная зона располагается до более глубоких радиусов, ее протяженность по радиусу примерно в 2 раза больше. Зона сформирована двухфазной структурой, которая по морфологическим признакам больше всего соответствует исходной структуре образца−свидетеля (рис. 8, г). Это видно из рис. 57 при сравнении структурных характеристик, таких как размер зерен Al матрицы, размер и количество алюминидов циркония. Интерметаллиды сохраняют здесь свою пластинчатую форму, незначительная часть из них содержит микротрещины, не приводящие к фрагментированию всего кристалла в целом. Зерна α−твердого Структура, фазовый состав и свойства перспективных Al сплавов c Ti и Zr ... 599 раствора чуть меньше исходных, однако сохраняют следы дендритной кристаллизации с эвтектическими прослойками по границам. Несмотря на внешнее соответствие структур, нельзя отрицать влияния импульсного нагружения и разгрузки на матрицу. В частности, об этом свидетельствуют макротрещины, идущие от наружной поверхности шара, а также повышенная, по сравнению с исходной, микротвердость α−фазы. Последняя свидетельствует о появлении внутренних напряжений и упрочнении матрицы. Из−за отсутствия на данном этапе исследований электронно−микроскопических снимков тонкой структуры матрицы делать более детальные выводы преждевременно, однако, можно предположить, что из− за более низких остаточных температур процессы релаксации в этой области шара протекают более вяло. 2.2. Микротвердость Результаты измерения микротвердости матрицы по различным радиальным направлениям обжатого и сохраненного шара № 3 приведены на рис. 11 и показывают, что характер ее изменения H µ (r ) отражает особенности эволюции структуры по зонам. 560 540 Микротвердость, МПа 520 500 480 460 440 420 0 0 32 4 8 12 16 20 24 28 мм Рис. 11. Изменение микротвердости α−твердого раствора по радиусу в обжатом шаре № 3 Так в зоне I обнаружены скачки микротвердости, которые могут быть связаны с разной степенью твердорастворного упрочнения матрицы из−за ее неоднородного химического состава. Нужно отметить, что самые низкие значения H µ , измеренные в этой зоне, все равно превышают микротвердость α−фазы в образце−свидетеле. Данный факт служит еще одним подтверждением того, что в процессе кристаллизации образуется пересыщенный переходными металлами α−твердый раствор. Дальнейшее повышение H µ в зоне II может быть связано с образованием более мелкозернистой структуры в слое, соответствующем плавлению алюминиевой матрицы на изэнтропе. Резкий скачок H µ (r ) наблюдается при переходе из области литой к области деформированной структуры (зона III). Здесь, несмотря на частичное прохождение в материале процессов релаксации напряжений, создаваемых высокоскоростной деформацией в твердом состоянии, значения микротвердости наибольшие. Вклад в упрочнение матрицы вносят и дисперсные алюминиды переходных металлов, выпадающие из пересыщенного твердого раствора в процессе остывания обжатого и сохраненного шара. Обращает на себя внимание немонотонный характер изменения H µ по радиусу, заключающийся в "провалах" микротвердости до значений, соответствующих H µ литого состояния. Согласно металлографическим исследованиям, эти области проходят по полосам адиабатического сдвига, которые имеют литую структуру повышенной дефектности. Следовательно, причины снижения микротвердости в этих участках понятны и связаны с разным типом структуры по сечению зоны III. 600 Е.А. Козлов, Е.В. Абакшин, И.Г. Бродова и др. В зоне IV полосы адиабатического сдвига отсутствуют, структура материала более однородна, что сказывается на ином характере распределения H µ по радиусу шара. Средние значения микротвердости здесь остаются высокими и превышают H µ в зонах I, II и в образце−свидетеле. 3. Заключение • Показано, что характер волнового воздействия на двухфазные системы, состоящие из пластичной лег• • • • • коплавкой матрицы и хрупкой тугоплавкой интерметаллической фазы, довольно сложный и требует многопланового исследования поведения каждой структурной составляющей отдельно. Установлено, что выбранные режимы взрывного нагружения шаров из рассмотренных сплавов обеспечили протекание в разных областях по радиусу плавления на изэнтропе, на ударной адиабате, а также реализацию начальных стадий испарения ударно−сжатых расплавов при их разгрузке в центральную полость. Размеры зон, в которых протекают данные фазовые превращения, зависят от состава сплава и режима взрывного нагружения. Обнаружено, что в процессе охлаждения обжатых и сохраненных шаров, сопровождающегося кристаллизацией расплава и конденсацией паров, образуется две зоны литого материала, характеризующиеся разными размерами зерен, степенью пересыщения α−твердого раствора, периодичностью расположения алюминидов, изменением их формы и размеров. Металлографическими и рентгено−структурными исследованиями доказано, что данные фазовые превращения претерпевает только легкоплавкая алюминиевая матрица. Прямыми измерениями концентрации Ti и Zr в алюминиевой матрице показана сильная неоднородность α−твердого раствора по сечению зоны литой структуры, которая не устраняется даже при отжиге материала. В поле высоких остаточных температур на глубоких радиусах происходит отжиг литой структуры, приводящий к ее частичной гомогенизации и распаду пересыщенного α−твердого раствора с выпадением ультрадисперсных алюминидов, вызывающих упрочнение матрицы. В зоне сильной деформации выявлены полосы адиабатического сдвига, в которых осуществлялась высокоскоростная кристаллизация расплава. Результатом такого фазового превращения явилось формирование зоны дисперсной структуры с размером зерна 35 мкм. В высоко расположенных по радиусу слоях выявлены закономерности изменения структуры матрицы и алюминидов при высокоскоростном твердофазном преобразовании сплавов, легированных цирконием и титаном. Показано, что хрупкая фаза претерпевает фрагментацию и разрушение. Алюминиевая матрица приобретает структуру горячедеформированного материала, которая характеризуется образованием текстурованных зерен с высокой плотностью дислокаций и других деформационных дефектов. В процессе остывания материала наблюдаются процессы его релаксации, заключающиеся в формировании полигональной структуры без явных признаков рекристаллизации. Список литературы 1. Эпштейн Г.Н. Строение металлов, деформированных взрывом. М.: Металлургия, 1988. 279 с. 2. Козлов Е.А., Елькин В.М., Литвинов Б.В., Теплов В.А., Дегтярев М.В. Особенности плавления и кипения аустенитной стали 12Х18Н10Т в сферических волнах напряжений // ФММ. 1997. Т. 83, вып. 2. С. 116127. 3. Козлов Е.А., Литвинов Б.В., Абакшин Е.В. и др. Фазовые превращения и изменение структуры циркония при воздействии сферических ударных волн // ФММ. 1995. Т. 79, вып. 6. С. 113126. 4. Козлов Е.А., Литвинов Б.В., Тимофеева Л.Ф., Курило В.С., Орлов В.К. Структурные, фазовые превращения и откольные разрушения шара из δ−фазного сплава плутония с галлием в сферических волнах напряжений // ФММ. 1996. Т. 81, вып. 6. С. 139157. 5. Бродова И.Г., Поленц И.В., Есин В.О., Лобов Е.М. Закономерности формирования литой структуры переохлажденных Al−Ti сплавов // ФММ. 1992. Т. 73, № 1. С. 8489. 6. Бродова И.Г., Замятин В.М., Попель П.С. и др. Условия формирования метастабильных при кристаллизации Al−Zr // Расплавы. 1988. Т. 2, вып. 6. С. 2327. 7. Колачев Б.А., Ливанов В.А., Елагин В.И. Металловедение и термическая обработка цветных металлов и сплавов. М.: Металлургия, 1972. 480 с. 8. Козлов Е.А., Елькин В.М., Литвинов Б.В. и др. Особенности формирования и структура полос адиабатического сдвига в цирконии в сферических волнах напряжений // ДАН. 1998. Т. 360, № 3. С. 340343. Структура, фазовый состав и свойства перспективных Al сплавов c Ti и Zr ... 601 8. Dobromyslov A.V., Kozlov E.A., Taluts N.I. Formation and Features of Adiabatic Shear Bands in Zr−Nb Alloys in Spherical Stress Waves / In: Proc. Int. Conf. оn Mechanical and Physical Behaviour of Materials under Dynamic Loading (EURODYMAT−97), September 2226, 1997, Toledo, Spain // J. Phys.(Paris). 1997. Vol. 7. P. C3−963C3−967.