статью полностью - Факультет Авиационных Двигателей

advertisement

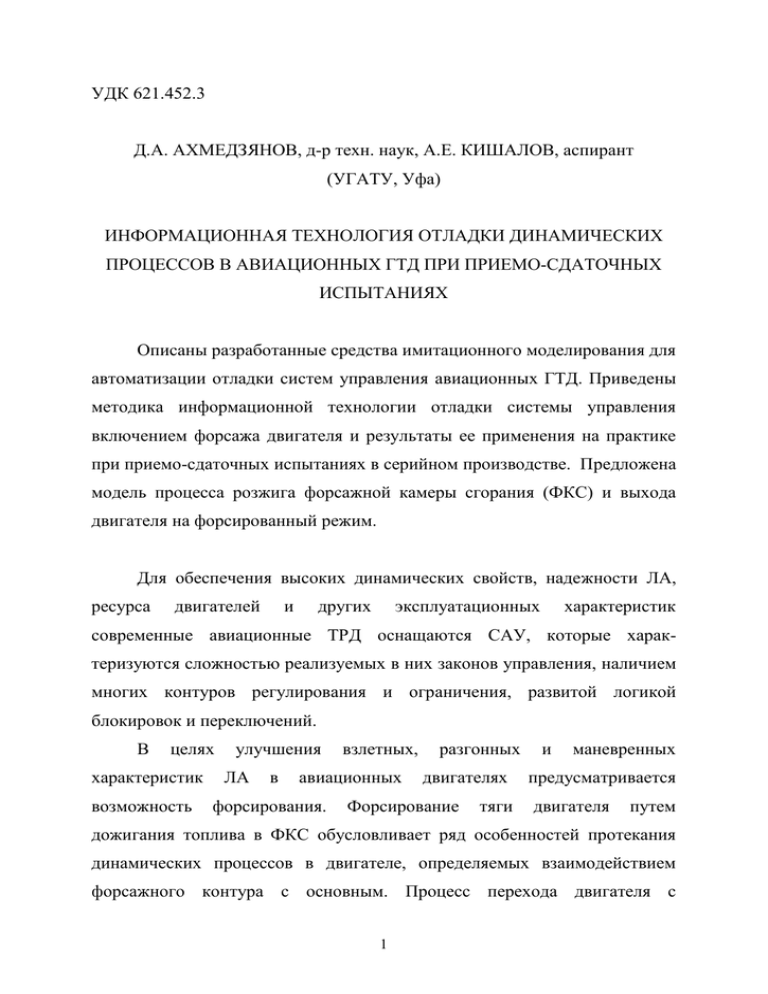

УДК 621.452.3 Д.А. АХМЕДЗЯНОВ, д-р техн. наук, А.Е. КИШАЛОВ, аспирант (УГАТУ, Уфа) ИНФОРМАЦИОННАЯ ТЕХНОЛОГИЯ ОТЛАДКИ ДИНАМИЧЕСКИХ ПРОЦЕССОВ В АВИАЦИОННЫХ ГТД ПРИ ПРИЕМО-СДАТОЧНЫХ ИСПЫТАНИЯХ Описаны разработанные средства имитационного моделирования для автоматизации отладки систем управления авиационных ГТД. Приведены методика информационной технологии отладки системы управления включением форсажа двигателя и результаты ее применения на практике при приемо-сдаточных испытаниях в серийном производстве. Предложена модель процесса розжига форсажной камеры сгорания (ФКС) и выхода двигателя на форсированный режим. Для обеспечения высоких динамических свойств, надежности ЛА, ресурса двигателей и других эксплуатационных характеристик современные авиационные ТРД оснащаются САУ, которые характеризуются сложностью реализуемых в них законов управления, наличием многих контуров регулирования и ограничения, развитой логикой блокировок и переключений. В целях характеристик возможность улучшения ЛА в взлетных, авиационных форсирования. разгонных двигателях Форсирование тяги и маневренных предусматривается двигателя путем дожигания топлива в ФКС обусловливает ряд особенностей протекания динамических процессов в двигателе, определяемых взаимодействием форсажного контура с основным. Процесс перехода двигателя с 1 максимального режима (М) на режим полного (ПФ) или минимального форсажа (МФ) включает управление следующими согласованными во времени процессами: увеличением площади сечения сопла Fс.кр f t , подачей топлива в форсажные коллекторы и повышением давления топлива перед форсунками pтоп f t , включением зажигания и розжигом форсажной камеры. Одной из важнейших и сложнейших проблем современных ТРД является обеспечение надежного запуска ФКС и устойчивого выхода на форсированные режимы в различных климатических условиях. В ТРДФ и ТРДДФ, среди которых обычно используются ТРДДФсм (двигатели со смешением потоков за турбиной и общей форсажной камерой – рис. 1), при включении/выключении форсажа на всех режимах полета необходимо учитывать ряд ограничений (времени включения/выключения, забросов и колебаний параметров двигателя и т.п.). В связи с этим вопросы исследования и моделирования переходных процессов в ТРДДсм представляются актуальными, результаты могут использоваться как при проектировании ГТД и его САУ, так и при доводке. Рис. 1. Схема ТРДДФсм Отладка двигателя при испытаниях. Рассмотрим процесс отладки двухвального двухконтурного турбореактивного двигателя с форсажной камерой сгорания при приемо-сдаточных испытаниях. Под отладкой 2 параметров ГТД [1] понимается обеспечение в процессе испытаний требуемых значений его основных параметров путем целенаправленного воздействия на специально предусмотренные для этого регулировочные элементы САУ двигателя. Особенности регулирования ТРДДФ связаны с необходимостью настройки работы основного и форсажного контуров двигателя [1, 2]: отладка форсажной камеры выполняется при окончательно отлаженном основном контуре. испытаниях в При серийном отладке двигателя производстве на приемо-сдаточных затрачиваются временные, человеческие и энергетические ресурсы. Обычно топливной автоматикой на стенде разрешается производить регулировку следующих параметров: - расхода форсажного топлива; -суммарной степени понижения давления в турбинах; - характеристики DРС f α РУД ; -величины предварительного раскрытия сопла при воспламенении топлива форсажа; - величины раскрытия сопла при включении систем управления направляющих аппаратов. В системе топливной автоматики форсажного контура предусматриваются следующие функции: управление соплом; дозирование форсажного топлива в зависимости от α РУД , р2 , tб ( tб - температура в боксе) и распределение его по коллекторам; поддержание на максимальном и форсажных режимах постоянного перепада давления в турбине πТ (за счет изменения площади критического сечения сопла); блокировка створок сопла и ограничение величины расхода форсажного топлива на режиме розжига форсажа; увеличение πТ в момент воспламенения топлива ФКС и в процессе выхода на полный форсажный режим во избежание превышения температуры за турбиной и уменьшения газодинамической 3 устойчивости двигателя; обеспечение аварийного выключения форсажа и др. Типичный состав топливной системы ФКС: форсажный насос, регулятор сопла и форсажа (РСФ), распределитель форсажного топлива, топливные коллекторы, агрегат перестройки πТ , воздушный фильтр – редуктор, насос-регулятор (НР), трубопроводы и электрожгуты, комплексный регулятор двигателя (КРД). Рассмотрим ТРДДФ, в которых применяют электрогидромеханическую систему регулирования с комплексным регулятором, обеспечивающую ограничение предельных заданных значений n1 , n2 , Т 4 и регулирование входного направляющего аппарата по закону αКНД f n1 пр и . αКВД f n2 пр Дополнительно в РСФ выполняются программы регулирования площади критического сечения сопла: на форсированных режимах при увеличении Т 1* для обеспечения на двигателе заданного значения πТ const регулятор πТ увеличивает Fс.кр . Обычно при работе на форсированных режимах во всем диапазоне Т 1* дозирование форсажного топлива осуществляется по программе Gт.ф / р2 f (Т1 ) , что реализуется в агрегате РСФ, исходя из условия обеспечения оптимального значения α . Использование имитационного моделирования для оптимизации отладки. В целях сокращения времени отладки и, соответственно, удешевления приемно-сдаточных испытаний авиационных ГТД в серийном производстве разработана методика информационной отладки органов управления включением форсажа, реализованная в системе имитационного моделирования (СИМ) DVIGwр [3]. Методика позволяет проводить предварительную отладку конкретного двигателя, сочетая его испытания на стенде с имитационным моделированием. При этом по 4 результатам испытаний идентифицируется модель ТРДДФ с его САУ, с использованием этой модели определяется необходимое изменение настроек автоматики, результаты проверяются имитационным моделированием на компьютере, затем изменение настроек выполняется на двигателе. После этого двигатель вновь может не испытываться. Однако на данном этапе, в процессе отладки методики, необходимо проводить проверочные испытания, для подтверждения того, что все параметры оказываются в переделах допуска. В сформированной в СИМ имитационной модели двухвального ТРДДФ (рис. 2), присутствует функциональный элемент модуль КРД, являющийся интегральной моделью автоматики форсажного контура. Рис. 2. Модель ТРДДФ с элементами автоматики в системе DVIGwp, где 1 – внешние условия; 2 – входное устройство; 3 – КНД; 4 – отбор газа; 5 – КВД; 6 – отбор газа 2; 7 – камера сгорания; 8 – воздухо-воздушный теплообменник; 9 – отбор мощности; 10 – отбор мощности 2; 11 – отбор газа 2; 12 – ТВД; 13 – ТНД; 14 – смеситель;15 – ФКС; 16 – РС; 17 – регулятор; 18 – общие результаты. Шесть входных «портов» для подключения входных информационных потоков связывают его с элементами модели ГТД, характеристики которых необходимо регулировать. При этом по четырем входным портам передаются значения температуры, давления, 5 расхода топлива, площади критического сечения сопла; еще два предусмотрены для механических потоков типа «МЕХ», передающих частоты вращения роторов, их ускорение и мощность. Входными данными для модуля КРД являются: параметры, характеризующие положение регулировочных винтов и жиклеров (имитация реальных возможностей воздействия на автоматику двигателя), положение переключателей, угол установки РУД (имитация воздействия летчика/оператора). Для настройки имитационной модели на решение конкретной проектной или доводочной задачи задается законом расчета. В таблице приведено сравнение законов расчета в системе DVIGwp для отладки включения форсажа в ТРДДФ в случаях, когда в модели явно представлен КРД и когда его нет. Закон расчета без КРД Закон расчета с КРД Параметры Варьируе- Поддерживае- Табулируе- Варьируе- Поддерживае- Табулируе- мый мый мый мый мый мый Т г* (ОКС) Gт (ОКС)=f(t) Т г* G/G (КРД)=1 π *к (КНД) Ат (ТНД)=const π *к (КНД) Ат (ТНД) =const π *к (КВД) Ат (ТВД)=const π *к (КВД) Ат (ТВД) =const Gв.пр Fс.кр =f(t) Gв.пр F/F (КРД)=1 dGг р2/р1=1 dGг р2/р1=1 Т ф* (ФК) Gт.ф (ФК) =f(t) Модуль управляющие КРД в Время переходного процесса, t, c переходного процесса, t, c α РУД0 (КРД) α РУД (КРД) =f(t) зависимости воздействия Время на от двигатель α РУД генерирует ( Gт , Gт.ф , Fс.кр ). Остальные значения значения поддерживаемых параметров принимаются равными единице (физический смысл этих факторов – отношение значения параметра, поступающего в КРД из соответствующего функционального элемента 6 двигателя с входным потоком, к величине, которую КРД поддерживает в соответствии с законом управления по данному каналу). Изменяя внутренний алгоритм КРД, можно реализовывать самые разные программы управления и учитывать всевозможные ограничения. В законе расчета без КРД необходимо задавать Gт f (t ) ; Gт.ф. f (t ) ; Fс.кр f (t ) , при этом n1 , n2 , Т 4 не должны превышать превышали установленные нормы. В законе расчета с КРД задается воздействие на двигатель α РУД f (t ) (например, зависимость угла установки α РУД от времени), с учетом α РУД генерируются Gт , Gт.ф. , Fс.кр . Из нового закона расчета (по сравнению со старым) исключена строчка в которой указывается с расход форсажного топлива. Он подбирается в модуле форсажной камеры равным расходу форсажного топлива рассчитанного в модуле регулятора. В модуле КРД, по соответствующему признаку, автоматически отключается охлаждение турбины (при достижении определенных условий по α РУД , Т 4 ). n2 , Изменяя настройку переключателей и угол установки РУД, можно рассчитать любой режим работы двигателя (возможности ограничиваются только характеристиками узлов). С помощью разработанной методики (рис. 3) определяются настройки регулирующих элементов автоматики двигателя и рекомендации по отладке. Для этого данные отлаживаемого двигателя, полученные во время предшествующих испытаний, передаются в математическую модель, настроенную на двигатель со среднестатистическими параметрами. Система автоматически производит идентификацию – приводит математическую модель в соответствие с реальным объектом математическую на модель режиме М отлаживаемого (получаем двигателя индивидуальную с конкретными параметрами за каждым узлом). Автоматику форсажного контура 7 необходимо идентифицировать по результатам нескольких переходных процессов (например, включения форсажа и выхода на режим ПФ). После идентификации проводим моделирование различных переходных режимов (М – МФ, М – ПФ, малый газ (МГ) – ПФ). В результате получим переходные процессы, исходя из которых можно дать конкретные рекомендации по необходимым настройкам автоматики ТРДДФ. Произведя настройку автоматики математической модели (по данным рекомендациям), повторяем расчет в системе. После этого настраиваем автоматику отлаживаемого двигателя и проводим повторные испытания двигателя на стенде. При необходимости повторяем всю процедуру. Адекватность математической модели и информативность рекомендаций можно повысить, увеличив число измеряемых параметров (например, включив температуру за компрессором низкого давления, степень понижения давления на каждой турбине, температуру за турбиной высокого давления и т.п.) или зная характеристики всех узлов в широком диапазоне (входного устройства, компрессоров, камеры сгорания, турбин, ФКС и сопла). 8 Рис. 3. Методика «информационной технологии отладки» системы управления включения форсажа в ТРДДФ Также возможен второй способ отладки двигателя при помощи разработанной модели – сравнение протекания переходных процессов в моделях среднестатистического и отлаживаемого двигателя. Программа определяет, какие настройки автоматики надо произвести с противоположным знаком, чтобы из отлаженного по среднестатисти- 9 ческому полю допуска двигателя получить отлаживаемый. После регулировки – нужно повторить испытания ГТД, убедиться, что двигатель отлажен. Первый способ более перспективен из-за его универсальности, однако для повышения точности прогнозов необходимы дополнительные данные о двигателе, внесение изменений в конструкцию. Второй способ не является универсальным, т.к. некоторые настройки автоматики нельзя произвести на реальном двигателе с обратным знаком (например, в связи с ограничениями по максимальной частоте вращения роторов, температуре газов перед турбиной и т.д.). Сравнение результатов моделирования переходного процесса «М ПФ» с результатами испытания двигателя (рис. 4-7) показывает удовлетворительное согласование результатов расчета с характером осциллограммы переходного процесса. Рис. 4. Сравнение частот вращения ротора низкого давления Рис. 5. Сравнение частот вращения ротора высокого давления 10 Рис.6. Сравнение площади критического сечения сопла Рис. 7. Сравнение температуры газа за турбиной (с учетом и без учета инерционности термопары) Проблемы устойчивого розжига ФКС. Форсажная камера должна надежно запускаться в широком диапазоне режимов эксплуатации 11 двигателя [4]. При давлении порядка 0,2 МПа и температуре 1200 К и выше камера запускается самовоспламенением топлива. Для запуска на большой высоте и малой скорости полета, т.е. при низких давлении и температуре газового потока, а также на режиме приемистости двигателя с малого газа, когда в момент подачи форсажного топлива стабилизаторы форсажной камеры еще не прогрелись, необходимо применять специальные пусковые устройства: запальные электрические свечи, воспламенители различных типов, каталитические пусковые устройства, «огневую дорожку». При отладке автоматики форсажного контура выполняются следующие требования [5]. Во всем заданном диапазоне высот и скоростей полета необходимо обеспечить безотказное включение ФКС с плавным нарастанием тяги двигателя без резких скачков и провалов давления газа в камере во избежание помпажа компрессора или вентилятора двигателя, а также забросов оборотов и температуры перед турбиной. Переходный процесс должен протекать в строго заданное время. Включение форсажа должно обеспечиваться с любого установившегося режима работы двигателя. Автоматика должна гарантированно вывести двигатель на заданную тягу. Проблемы, возникающие при моделировании автоматики форсажного контура ТРДДФ: 1. Сложность системы: управляющие и управляемые каналы чрезвычайно разветвлены и разнообразны. 2. Невозможность математически описать геометрию управляемого реактивного сопла в каждый момент времени и соответственно найти значение проходного сечения сопла: каждая створка выполнена со своими геометрическими размерами, зазоры между створками изменяются практически непредсказуемо, в соответствии с этим изменяются такие 12 важные характеристики выходного устройства, как коэффициент восстановления полного давления и коэффициент расхода сопла. 3. Невозможность создать равномерное распределение топлива по сечению ФКС в силу индивидуальных особенностей коллекторов и форсунок, различной пропускной способности, инерционности, а также значительной неравномерности потока газа на входе в форсажную камеру. При неустойчивом процессе горения в форсажной камере может возникнуть вибрационное горение. 4. Влияние на основной контур процесса включения форсажа в силу неточности работы автоматики значительно ухудшает условия его работы. В созданной модели автоматики учтены: – работа гидрозамедлителя; – временное запаздывание срабатывания различных агрегатов (КРД, НР и др.); – инерционность гидроцилиндров (створки не могут мгновенно изменить свое положение); – инерционность и динамика заполнения топливных коллекторов; – инерционность термопары; – инерционный и колебательный характер управляющих агрегатов автоматики основного и форсажного контура; – система запуска по способу «огневой дорожки», границы устойчивого горения в форсажной камере (на каждом из режимов МФ/ПФ). При отладке форсажного контура отлаживаемый процесс – включение форсажа с режимов М и МГ. Способность воспламенения смеси при заданной интенсивности «огневой дорожки» (что тоже является предметом отладки) определяется комплексом параметров газа за турбиной – температурой, давлением и скоростью α лок f (T , р, c) . Характерные зависимости границ устойчивого горения приведены на 13 рисунке 8. К примеру, розжиг ФКС при полностью раскрытых створках сопла невозможен: скорость выше предельно допустимой, давление и температура занижены, поэтому розжиг ее необходимо производить на определенном режиме работы газогенератора, с определенной площадью критического сечения сопла [6]. Рис.8. Границы воспламенения в ФКС Наиболее благоприятным для этого является режим М, т.к. при нем выдерживается запас газодинамической устойчивости компрессоров и условия для воспламенения и горения форсажного топлива . Локальный коэффициент избытка воздуха α лок – коэффициент избытка воздуха в локальном объеме, где можно считать распыление топлива равномерным, а горение устойчивым. Для обеспечения розжига форсажа надо в ограниченной кольцевой зоне форсажной камеры, пересекаемой огневой дорожкой в достаточно короткий период, обеспечить допустимые значения α лок f (T , р, c) , предварительно увеличив на некоторую допустимую величину площадь Fс.кр . 14 Розжиг форсажной камеры и воспламенение форсажного топлива повышает давление за турбиной. Перепад давления на турбинах уменьшается и частоты вращения роторов падают. Регулятор частоты вращения ротора высокого давления, поддерживая заданную частоту, увеличит расход топлива в ОКС. Произойдет недопустимое превышение температуры газов перед турбиной, ведущее к значительному сокращению ресурса лопаток турбины (возможно прогару). Предварительным раскрытием створок на некоторую (регулируемую) величину можно увеличить критическую площадь сечения сопла, уменьшить давление за турбиной, тем самым парировав последствия воспламенения топлива: перепад давления на турбинах увеличится, частоты вращения роторов возрастут, НР уменьшит подачу топлива в камеру сгорания, уменьшится частота вращения ротора высокого давления (до некоторого заданного значения) и температура газов перед турбиной, что приведет к кратковременному снижению тяги. Далее при воспламенении форсажного топлива давление за турбиной растет, π *т и обороты падают, затем НР выравнивает обороты, а автоматика выводит двигатель на форсированный режим. Процесс розжига ФКС происходит следующим образом: по РУД проходит сигнал на включение форсажа, регулятор Т перестраивается на большее значение, сопло предварительно приоткрывается. В пусковую форсунку форсажной камеры расположенную в ОКС, импульсами подается топливо. Оно воспламеняется, каплями пролетает через турбину и попадает на топливо из дополнительной форсунки. Далее, при условии, что необходимые условия для горения в ФКС выполнены, загорается топливо пятого (пускового) коллектора, которое подается всегда при переводе РУД в область форсированных режимов. Затем воспламеняется топливо в остальных коллекторах (в зависимости от режима, на который выходит двигатель). Топливо в 15 пусковую форсунку подается кратковременно на 0,3…0,5 с. При отсутствии сигнала о воспламенении пускового топлива импульс повторяется через 0,4…0,6 с. Если форсажное топливо не воспламеняется после третьего импульса, из соображений прочности лопаток турбины повторную попытку запуска проводят через несколько минут. Температура при этом возрастает до уровня режима, с которого был произведен розжиг форсажа, т.е. режим М. КРД при этом корректирует работу НР: при превышении одного из 3-х параметров регулирования n1 , n2 , t4 подача топлива в камеру сгорания уменьшается. Дальнейшая подача форсажного топлива сопровождается соответствующим изменением (увеличением) площади критического сечения сопла – регулятор π т поддерживает заданный перепад давления в турбинах. Для нормирования косвенного контроля и ограничений используются не прямые параметры, определяющие процесс розжига (которые очень сложно, а иногда и невозможно проконтролировать), а * такие параметры как n1 , n2 , t 4 , Fс.кр , π т и др. Моделирование розжига ФКС в СИМ DVIGwp. На рис. 9 приведены результаты расчета переходного процесса ТРДДФ. Переходный процесс: М–ПФ – 3 с, ПФ – 1 с, ПФ–М – 1 с, М – 2 с, М–МФ - 2,5 с). При этом огневая дорожка срабатывала на каждое включение форсажа один раз, условия горения соблюдались. 16 Рис.9. Результаты расчета переходного процесса ТРДДФ, где ОD – наличие сигнала «огневая дорожка», Fс.кр – относительная площадь критического сечения сопла. На рис. 10 приведены результаты расчета аналогичного переходного процесса, но с измененной регулировкой автоматики – был заменен жиклер воздушной перестройки π т (изменение проливки с 60 до 110 см3/мин агрегата РСФ – изменение величины предварительного раскрытия сопла), что привело к сужению зон (границ) воспламенения и устойчивого горения, большим скоростям потока в форсажной камере и, как следствие, к срыву пламени – нерозжигу ФКС. 17 Рис.10. Результаты расчета переходного процесса ТРДДФ с увеличенной проливкой агрегата РСФ С применением разработанной методики удастся эффективно использовать СИМ на этапах проектирования, отладки, а, кроме того: – моделировать и исследовать розжиг ФКС и выход двигателя на форсированные режимы; – уменьшить количество повторных отладок и повысить качество переходных процессов при ПСИ в производстве с целью повышения общего ресурса двигателей и надежности ЛА; – сократить выработку ресурса двигателей, трудозатраты, расход топлива при испытаниях; – внедрить современные информационные технологии при испытаниях. 18 СПИСОК ЛИТЕРАТУРЫ 1. Боровик В.О., Ахмедзянов А.М. Методы обработки результатов испытаний серийных ГТД / Уфим. авиац. ин-т. Уфа, 1982. 124 с. 2. Августинович В.Г., Акиндинов В.А., Боев Б.В. и др. Идентификация систем управления авиационных газотурбинных двигателей. М.: Машиностроение, 1984. 196 с. 3. Ахмедзянов Д.А, Кривошеев И.А., Гумеров Х.С. и др. Термогазодинамический анализ рабочих процессов ГТД в компьютерной среде DVIGwp / Уфим. гос. авиац. техн. ун-т. Уфа: УГАТУ, 2003. 162 с. 4. Хронин Д.В. Конструкция и проектирование авиационных газотурбинных двигателей. М.: Машиностроение, 1989. 368 с. 5. Ахметов Ю.М. Некоторые вопросы проектирования систем автоматического управления разгоном ГТД: / Автореф. дис. канд. техн.наук - Уфа: Уфим. моторостр. завод, 1977. 16 с. 6. Теория, расчет и проектирование авиационных двигателей и энергетических установок: Учебник В.М. Чепкина. М.: МАИ, 2003. 688 с. 19 / Под ред. В.А. Сосунова, D.A. Akhmedzynov, А.Е. Kishalov (USATU, Ufa) INFORMATION TECHNOLOGY OF ADJUSTING OF DYNAMIC PROCESS OF AIRCRAFT GAS TURBINE ENGINE FOR ENTRANCE-PASS EXAMINATIONS We consider processed means of simulation for repairing automation of gas aircraft turbine engine control system. Bring method «information technology of adjusting» system of management by including afterburning in engine and result application into practice for entrance-pass examinations in serial manufactions. Model of ignition process of afterburning and transfer to forced conditions is propose. 20 СВЕДЕНИЯ ОБ АВТОРАХ Ахмедзянов Дмитрий Альбертович, доц. кафедры авиационных двигателей УГАТУ, зам. декана ФАД. Дипл. инж.-мех. (УГАТУ, 1997). Доктор техн. наук по тепловым, электроракетным двигателям и энергоустановкам ЛА (УГАТУ, 2007). Исследования в области рабочих процессов в авиационных ГТД на неустановившихся режимах, разработки математических моделей сложных технических объектов. Teл. (347) 2737954, e-mail: ada@ugatu.ac.ru Кишалов Александр Евгеньевич, аспирант кафедры авиационных двигателей, дипл. инж.-мех. (УГАТУ, 2006). Инж.-констр. ФГУП “НПП “Мотор”. Исследования в области автоматики форсажных камер сгорания авиационных ГТД. Тел. (347)2737954, e-mail: kishlov@ufanet.ru 21