Добыча, транспорт и переработка нефти и газа

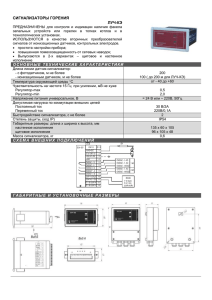

advertisement

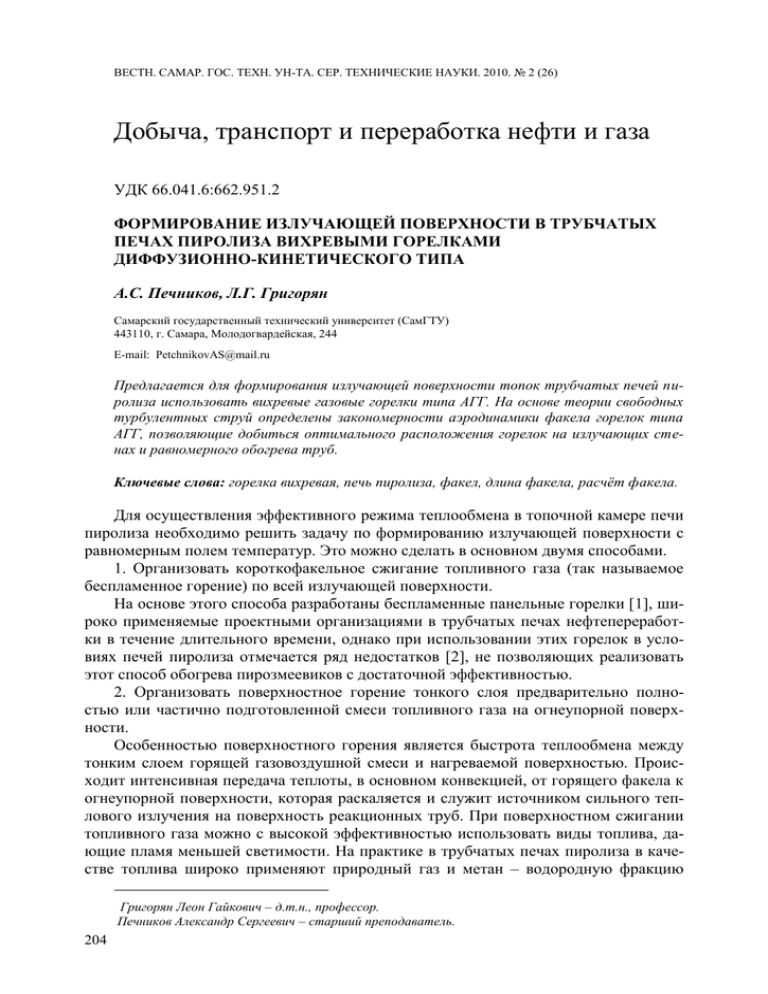

ВЕСТН. САМАР. ГОС. ТЕХН. УН-ТА. СЕР. ТЕХНИЧЕСКИЕ НАУКИ. 2010. № 2 (26) Добыча, транспорт и переработка нефти и газа УДК 66.041.6:662.951.2 ФОРМИРОВАНИЕ ИЗЛУЧАЮЩЕЙ ПОВЕРХНОСТИ В ТРУБЧАТЫХ ПЕЧАХ ПИРОЛИЗА ВИХРЕВЫМИ ГОРЕЛКАМИ ДИФФУЗИОННО-КИНЕТИЧЕСКОГО ТИПА А.С. Печников, Л.Г. Григорян Самарский государственный технический университет (СамГТУ) 443110, г. Самара, Молодогвардейская, 244 E-mail: PetchnikovAS@mail.ru Предлагается для формирования излучающей поверхности топок трубчатых печей пиролиза использовать вихревые газовые горелки типа АГГ. На основе теории свободных турбулентных струй определены закономерности аэродинамики факела горелок типа АГГ, позволяющие добиться оптимального расположения горелок на излучающих стенах и равномерного обогрева труб. Ключевые слова: горелка вихревая, печь пиролиза, факел, длина факела, расчёт факела. Для осуществления эффективного режима теплообмена в топочной камере печи пиролиза необходимо решить задачу по формированию излучающей поверхности с равномерным полем температур. Это можно сделать в основном двумя способами. 1. Организовать короткофакельное сжигание топливного газа (так называемое беспламенное горение) по всей излучающей поверхности. На основе этого способа разработаны беспламенные панельные горелки [1], широко применяемые проектными организациями в трубчатых печах нефтепереработки в течение длительного времени, однако при использовании этих горелок в условиях печей пиролиза отмечается ряд недостатков [2], не позволяющих реализовать этот способ обогрева пирозмеевиков с достаточной эффективностью. 2. Организовать поверхностное горение тонкого слоя предварительно полностью или частично подготовленной смеси топливного газа на огнеупорной поверхности. Особенностью поверхностного горения является быстрота теплообмена между тонким слоем горящей газовоздушной смеси и нагреваемой поверхностью. Происходит интенсивная передача теплоты, в основном конвекцией, от горящего факела к огнеупорной поверхности, которая раскаляется и служит источником сильного теплового излучения на поверхность реакционных труб. При поверхностном сжигании топливного газа можно с высокой эффективностью использовать виды топлива, дающие пламя меньшей светимости. На практике в трубчатых печах пиролиза в качестве топлива широко применяют природный газ и метан – водородную фракцию 204 Григорян Леон Гайкович – д.т.н., профессор. Печников Александр Сергеевич – старший преподаватель. (МВФ) с низким содержанием тяжелых углеводородов. Таким образом, этот способ является наиболее перспективным, на его основе разрабатывают наиболее используемые горелки для трубчатых печей пиролиза. В последнее время в трубчатых печах пиролиза углеводородного сырья для реализации режима косвенного теплообмена в топке, когда удельный тепловой поток от пламени к кладке больше, чем к поверхности нагрева, широкое применение нашли газовые горелки типа АГГ [3]. Эти горелки относятся к классу плоскопламенных инжекционных вихревых горелок неполного предварительного смешения топливного газа с воздухом (диффузионно-кинетического типа). Для достижения равномерного температурного поля на кладке печи необходимо иметь знания о формировании факела на излучающей поверхности, в частности о размерах горящих факелов и развитии процессов выгорания топлива по длине факела. При определении длины факела горелок типа АГГ примем схему вытекающей веерной газовоздушной струи из горелки согласно схеме свободной затопленной турбулентной струи по Г.Н. Абрамовичу [4] и применительно к горелке АГГ изобразим её на рис. 1. Р и с. 1. Аэродинамическая модель (схема) факела горелки типа АГГ Выберем такую систему координат, у которой начало находится на оси горелки на расстоянии «А» от излучающей поверхности топки, ось абсцисс имеет радиальное направление и лежит в плоскости симметрии струи, а ось ординат перпендикулярна плоскости симметрии. Применим к указанной веерной струе ГВС закономерности изотермических струй и исследуем её с целью определения стехиометрической длины факела горелки АГГ. Осевую скорость в любом сечении основного участка веерной струи можно определить из соотношения [4] Wm W0 r 1, 2 0 a b0 x b0 1/ 2 1, 2 b 0 r0 a 1 , x (1) где W0 – скорость на выходе из сопла; W m – скорость на оси струи (максимальная скорость по сечению струи); x – расстояние до сечения, в котором определяется 205 скорость струи; b0 – полуширина струи на выходе из кольцевого источника (сопла b b0 горелки); r0 0 – расстояние от полюса струи до выходного сечения tg 1 2 , 4 a сопла; a – коэффициент структуры струи, зависящий от распределения скоростей в начальном сечении струи. Распределение скоростей по поперечному сечению веерной струи определяется универсальным уравнением Шлихтинга: 2 1,5 Wx y 1 , (2) Wm где W x ( y ) – скорость в поперечном сечении струи; y – текущая ордината, на которой определяется скорость W x ; – ордината границы струи. Расход газовоздушной смеси в сечении струи, расположенном на расстоянии R( x ) от среза сопла, в котором будет иметь место стехиометрическое соотношение газа с подсасываемым воздухом, можно определить по формуле ( x) Vсм 2 R( x ) W( x)dy . (3) 0 Используя формулу (2) и подставляя значение W m из (1), запишем (3) в виде b0 r0 2 y 1,5 a (4) Vсм 2 R( x ) 1 dy . R( x ) 0 Проинтегрировав это выражение, с учётом граничных условий при подстановке y (x) получим: ( x) W 0 1,2 b0 r0 0,45 ( x) . a Ординату границы струи ( x ) можно определить из соотношения [4]: Vсм 2 1,2 W0 (5) ( x) 2,4 a R( x) . Формулу (5) перепишем в более удобной форме, обобщив цифровые значения: b r (6) Vсм 8,14 W0 0 0 а R( x) , м3/с. a Так как на расстоянии R( x ) от оси горелки струя подсосала некоторое количество воздуха, равное стехиометрическому соотношению с топливом, а стехиометрический коэффициент образовавшейся смеси 1 , то усреднённый расход смеси будет складываться из подаваемого в горелку количества горючего газа Vг и общего количества воздуха Vв , необходимого для сжигания этой смеси: Vсм Vг Vв.общ. Vг (1 V0 ) . (7) Однако в нашем случае часть воздуха (до 20% от необходимого для горения) подсасывается внутрь горелки, смешиваясь там с горючим газом, и затем, уже за соплом горелки, эта струя подсасывает с одной стороны инжектируемый атмосферный воздух, а с другой стороны – дымовые газы, содержащие некоторое количество участвующего в горении смеси кислорода, соответствующее коэффициенту избытка 206 воздуха в топочной камере. С учётом этого составим баланс по подсасываемому в горелку воздуху: Vв.общ. Vперв. Vвтор. или VТ V0 VТ (1 1 V0 ) VТ (1 2 V0 ) VT (1 1 V0 ) 2 VВС , где 2 VВС – количество воздуха, подсасываемого с двух сторон струи, распространяемой в топке печи; 1 2 1 – общий коэффициент расхода воздуха через горелку; 1 – коэффициент расхода первичного воздуха через горелку; 2 – коэффициент расхода вторичного воздуха, поступающего в горелку. Так как большая часть кислорода воздуха подсасывается с внешней стороны факела, а остальная часть (меньшая) – со стороны топки, то с учётом концентраций кислорода в этих спутных потоках можно записать: VВС (СВ С Д . Г . ) 2 V0 VТ CВ , откуда VВС 2 V0 VT CВ СВ С Д . Г . . Тогда 3 CВ , м /ч. Vсм VT 1 1 V0 2 V0 (1 1 ) (8) СВ С Д . Г . Приравняв правые части уравнений (7) и (9), полагая постоянной концентрацию кислорода в атмосферном воздухе и пренебрегая значением концентрации кислорода в дымовых газах топочного пространства, получим в окончательном виде формулу для определения стехиометрической длины факела горелки типа АГГ: V 1 V0 2 1 R( x ) Т , м, (9) 8,14 W0 a b0 r0 где Vт – секундный расход топливного газа через горелку, м3/с. В предположении о пропорциональности длины реального факела его стехиометрической длине, показанной в работе [5], эту связь можно выразить через суммарный коэффициент пропорциональности: Lф К R(x ) , м. (10) Суммарный коэффициент пропорциональности, отличающий стехиометрическую длину факела от реальной длины факела и учитывающий влияние соотношения импульсов газового и воздушного потоков (степень их предварительного смешения), ограниченность пространства, в котором развивается факел (настильность на излучающую поверхность), интенсивность теплоотдачи, а также температуру и плотность дымовых газов в топке, можно определить только экспериментально. Так как изучение характеристик факела горелки в условиях промышленной трубчатой печи представляет определённую трудность, нами для определения выходных параметров горючей смеси горелок типа АГГ был применен огневой стенд, разработанный на базе опытно-промышленной печи пиролиза. Материалы этих исследований использованы для нахождения эмпирических констант и проверки адекватности математической модели диффузионного веерного факела. Огневой стенд имеет топочную камеру, на излучающих стенах которой устанавливались горелки типа АГГ-3М (по одной с каждой стороны). Стенд оборудован змеевиковой системой съёма тепла, приборами для измерения расхода топливного 207 газа, его температуры и давления, разрежения в объёме топки, контроля температур кладки, змеевика и дымовых газов; пробоотборными системами для определения состава топливного газа, а также состава продуктов сгорания по длине факела (в пяти точках) и на выходе из топки. Скорость газовоздушной смеси на срезе сопла горелки и по длине факела измерялась с помощью двухканальной напорной трубки конструкции ВТИ. Продукты сгорания анализировались на хроматографе "ECOM-SL". Все измерения проводились в условиях стационарного режима (Ттопки= idem; топки = 1,1) в точках, соответствующих максимальному скоростному напору в поперечном сечении разомкнутого веерного факела. Эксперимент проводился с горелками типа АГГ-3М как соответствующими размерам топочной камеры стенда, без стеснения развития факела. В качестве основного режима, при котором исследовались параметры факела, был принят номинальный. Для горелки типа АГГ-3М расход устанавливался равным 60 м3/ч. Расход воздуха через горелки регулировался с помощью жалюзи регулятора инжекции – глушителя шума и общего шибера на дымоходе, при этом коэффициент расхода воздуха поддерживался постоянным и равным 1,1. Полученные зависимости представлены на рис. 2. 1 0,8 0,6 0,4 0,2 0 0 10 20 30 40 50 60 70 80 Относительная длина факела Относительная скорость Относительная концентрация СО2 Относительный химнедожог Р и с. 2. Распределение относительных скоростей, концентраций СО2 и химического недожога по радиусу факела горелки типа АГГ-3М Относительные значения величин недожога топлива и концентраций СО2 рассчитывались по результатам анализов проб продуктов сгорания, взятых в различных точках по длине факела, относительная скорость продуктов сгорания – в долях от скорости газовоздушной смеси на срезе горелки. Анализ экспериментально определённых полей скоростей в сечениях горизонтального участка факела, формируемого горелками типа АГГ, показал, что аэроди208 намическая структура неизотермического (горящего) факела значительно отличается в количественном отношении при сохранении качественного подобия от изотермического (холодного) факела. Это проявляется в более быстром уменьшении величины расходной составляющей скорости потока в горящем факеле при удалении от амбразуры горелки, в большем раскрытии горящего факела при более развитой приосевой рециркуляционной зоне при приблизительно равных параметрах крутки изотермического и горящего факелов. На приведённых рисунках видно, что на выходе из сопловой щели скорость газовоздушной смеси резко падает (в месте касания потока излучающей стены скорость составляет 5÷7 м/с, а на расстоянии 55÷75 калибров имеет значения менее 1 м/с), одновременно идёт эффективное выгорание топлива, и на расстоянии 55 калибров от оси горелки химический недожог составляет менее 2%, что говорит о завершённости процесса горения топлива и определяет, таким образом, длину факела исследуемой горелки. В результате обработки экспериментально полученных данных в условиях, максимально приближенных к промышленным (по роду сжигаемого газа, геометрии горелки и топки, температурному уровню топочного пространства и т.д.), определён суммарный коэффициент пропорциональности для горелки типа АГГ-3М - К 2,8 . БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Бахшиян Ц.А. Трубчатые печи с излучающими стенами топки. – М.: ГОСИНТИ, 1960. – 192 с. 2. Шарихин В.В., Мухина Т.Н., Печников А.С. и др. Повышение эффективности топливных систем трубчатых печей // Нефтепереработка и нефтехимия. – 2002. – №4. – С. 15-17. 3. Шарихин В.В., Мухина Т.Н., Печников А.С. и др. Газовые горелки типа АГГ для систем сжигания топлива в трубчатых печах // Нефтепереработка и нефтехимия. – 1998. – №1. – С. 32-35. 4. Абрамович Г.Н., Гиршович Т.А., Крашенинников С.Ю., Секундов А.Н., Смирнова И.П. Теория турбулентных струй. Изд. 2-е, перераб и доп. / Под ред. Г.Н. Абрамовича. – М.: Наука, 1984. – 717 с. 5. Усовершенствование методов сжигания природного газа в сталеплавильных печах / В.Г. Лисиенко, Б.И. Китаев, Н.И. Кокарев. – М.: Металлургия, 1977. – 280 с. Статья поступила в редакцию 20 марта 2010 г. UDC 66.041.6:662.951.2 FORMATION OF THE RADIATING SURFACE IN TUBULAR FURNACES OF PYROLYSIS BY VORTICAL BURNERS OF DIFFUZIONNO-KINETIC TYPE А.S. Petchnikov, L.G.Grigoryan Samara State Technical University 443110, Samara, Molodogvardejsky, 244 Vortical gas burners of AGG type are offered for the radiating surface formation of tubular pyrolysis gas furnaces fire chambers. On the basis of the free turbulent streams laws theory regularities of aerodynamics burners torch of AGG type, allowing to achieve an optimum arrangement of burners on radiating walls and uniform heating of pipes, are determined. Keywords: a vertical burner, the pyrolysis furnace, a torch, length of a torch, torch calculation. Аleksandr S. Petchnikov – Senior Lecture. Leon G. Grigoryan – Doctor of Technical Sciences, Professor. 209 УДК 620.193 ВЕРОЯТНОСТНЫЙ МЕТОД ПРОГНОЗИРОВАНИЯ КИНЕТИКИ СЕЛЕКТИВНЫХ КОРРОЗИОННЫХ ПРОЦЕССОВ С.Б. Коныгин, С.П. Лесухин Самарский государственный технический университет 443100, г. Самара, ул. Молодогвардейская, 244 Предложен метод вероятностного моделирования процессов газовой коррозии металлов. Метод позволяет описывать селективные коррозионные процессы металлических материалов, содержащих различные включения, и прогнозировать кинетику разрушения. Ключевые слова: коррозия, моделирование, вероятностный клеточный автомат. Одной из важнейших проблем нефтегазовой и химической промышленности является коррозионное разрушение металлов под действием агрессивных сред [1]. Несмотря на то, что в описании коррозионных процессов достигнуты значительные успехи, теоретическое прогнозирование скорости коррозии (например, на этапе проектирования оборудования) представляет весьма значительные трудности. Особенно остро стоит проблема описания сложных случаев коррозии при наличии в металлах различных включений, дефектов и т.п. В этой связи настоящая работа посвящена проблематике теоретического описания одного из случаев – избирательной коррозии металлов в газовой среде. Для решения указанной задачи предлагается использовать метод вероятностного клеточного автомата (ВКА) [2, 3]. В данном подходе на поверхности металла выбирается микроскопический объем, атомам которого ставится в соответствие сетка ячеек ВКА. Состояния ячеек синхронно изменяются через равные промежутки времени. Состояние i-той ячейки ai,j на j-том шаге моделирования определяется типом содержащегося в ней атома [3]. Тогда общее состояние объекта представляется в виде вектора a j a1 , j ; a 2 , j ; ..., a N , j . (1) Элементарные физико-химические процессы, протекающие в объекте и составляющие сущность процесса коррозии, представляются в виде перехода ячеек ВКА из одних состояний в другие. В силу того, что метод является стохастическим, реализация каждого элементарного физико-химического процесса рассматривается как случайное событие. При этом каждому элементарному процессу ставится в соответствие вероятность его реализации wj за один временной шаг . Вероятности адсорбции определялись исходя из принципов молекулярно-кинетической теории, а вероятности остальных процессов – по термоактивационной модели [3]. Для выбора конкретного процесса, реализующегося на каждом шаге в каждой ячейке, используется следующий подход. На единичном интервале укладываются отрезки, соответствующие всем элементарным процессам, которые могут быть реализо Коныгин Сергей Борисович – к.т.н., доцент кафедры «Машины и аппараты химических производств». Лесухин Сергей Петрович – д.т.н., зав. кафедрой «Машины и аппараты химических производств». 210 ваны в данной ячейке в данный момент времени. Длина отрезка равна вероятности его реализации wj. Оставшийся отрезок длиной wz соответствует вероятности того, что ни один процесс не реализуется. Затем с помощью генератора случайных чисел [4], равномерно распределенных на интервале [0; 1], получается число . Вероятности попадания этого числа в полученные отрезки соответственно равны wj. Реализующимся считается тот процесс, в интервал которого попало случайное число. Таким образом, состояние ячеек ВКА в следующий момент времени определяется формулой a j 1 f a j , w , , (2) где w – вектор вероятностей, размерность которого равна числу учитываемых процессов. Описанная процедура применяется ко всем ячейкам ВКА на каждом шаге моделирования. Для упрощения задачи в данной работе считается, что металл состоит из двух компонентов. Один компонент представляет собой непрерывную среду (основной металл), а второй представлен в виде дисперсных включений, которые не подвержены коррозии. В качестве примера на рис. 1 представлены результаты моделирования процесса селективной коррозии методом ВКА в различные моменты времени. Форма кластера, не подвергающегося коррозии, для демонстрации подхода условно принята прямоугольной. При моделировании также считалось, что образующееся при коррозии химическое вещество является летучим и испаряется в газовую фазу. а б в Р и с. 1. Атомно-молекулярные структуры коррозирующего объекта, полученные в результате моделирования: а – в начальный момент времени; б – этап равномерной коррозии; в – этап избирательной коррозии – агрессивная частица; – пустая ячейка; – основной металл; – продукт коррозии; – атомы включения При моделировании учитывались следующие элементарные физико-химические процессы: 1) адсорбция компонентов из газовой фазы; 2) десорбция (испарение) в газовую фазу; 3) диффузия; 4) химическая реакция. Путем обработки атомно-молекулярных структур на каждом шаге моделирования могут быть получены интегральные характеристики коррозионного процесса. На рис. 2 представлен начальный участок кинетической кривой коррозии, построенной методом ВКА. 211 Применительно к специфике рассматриваемой задачи на кинетической кривой можно выделить три характерных этапа. На начальном, весьма коротком участке коррозии скорость адсорбции превышает скорость химического процесса, и масса образца возрастает. Затем, после достижения адсорбционного равновесия, происходит равномерная коррозия основного металла. В момент достижения кластера скорость потери массы падает, что характеризуется изломом кинетической кривой (для наглядности на рис. 2 один из участков кривой продлен). Р и с. 2. Кинетическая кривая коррозии Таким образом, предлагаемый подход, основанный на использовании метода ВКА, может быть применен для моделирования сложных случаев коррозии. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. 2. 3. 4. Жук Н.П. Курс теории коррозии и защиты материалов. – М.: ООО ТИД "Альянс", 2006. – 472 с. Ванаг В.К. Исследование пространственно распределенных механических систем методами вероятностного клеточного автомата // Успехи физических наук. – 1999. – Т. 169. – №5. – С. 481-505. Коныгин С.Б. Моделирование процессов адсорбции методом вероятностного клеточного автомата // Вестник Самарского государственного аэрокосмического университета. Сер. Актуальные проблемы радиоэлектроники. – 2002. – Вып. 7. – С. 58-64. Кнут Д. Искусство программирования для ЭВМ. Т. 2. Получисленные алгоритмы. – М.: Мир, 1976. – 726 с. Статья поступила в редакцию 15 марта 2010 г. UDC 620.193 PROBABILISTIC METHOD FOR THE PREDICTION OF SELECTIVE GASEOUS CORROSION KINETICS S.B. Konygin, S.P. Lesukhin Samara State Technical University 244, Molodogvardeyskaya str., Samara, 443100. A method of probabilistic modeling of gaseous corrosion processes of metals is offered. The method allows to describe selective corrosion processes of metallic materials with different inclusions as well as to predict the decay kinetics. Keywords: corrosion, modeling, stochastic cellular automat. Sergey B. Konygin, Candidate of Technical Sciences, Associate professor. Sergey P. Lesukhin, Doctor of Technical Sciences, Head of the Machines and Apparatus of Chemical Manufactures Department. 212