Энергетика

advertisement

ВЕСТН. САМАР. ГОС. ТЕХН. УН-ТА. СЕР. ТЕХНИЧЕСКИЕ НАУКИ. 2010. № 2 (26)

Энергетика

УДК 536.33

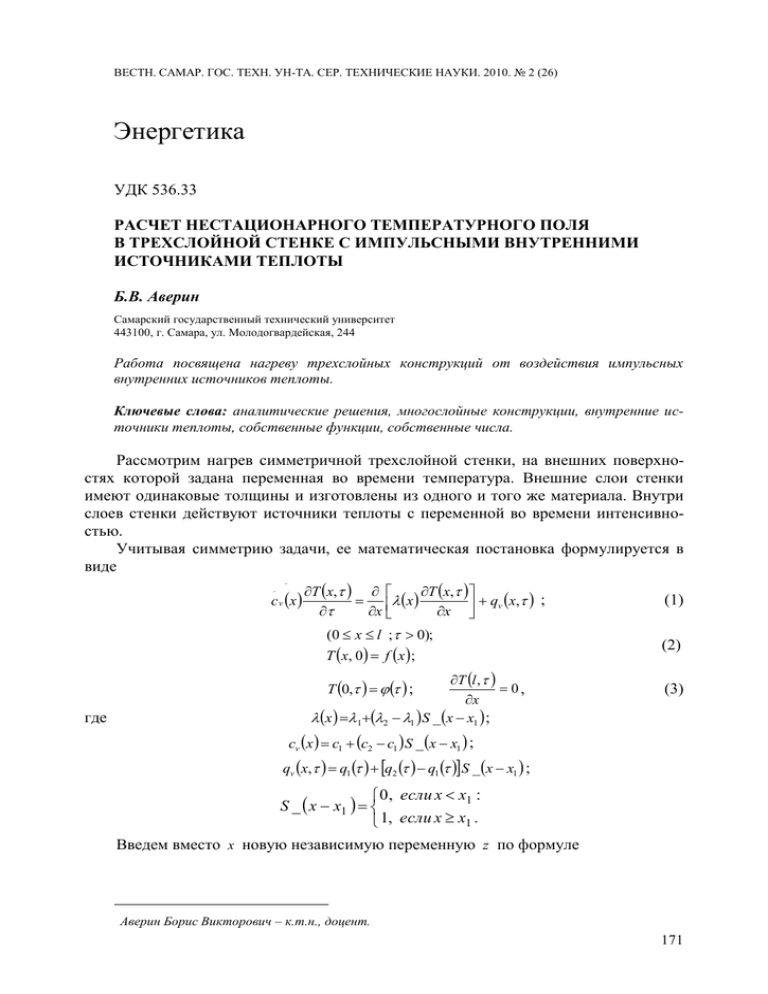

РАСЧЕТ НЕСТАЦИОНАРНОГО ТЕМПЕРАТУРНОГО ПОЛЯ

В ТРЕХСЛОЙНОЙ СТЕНКЕ С ИМПУЛЬСНЫМИ ВНУТРЕННИМИ

ИСТОЧНИКАМИ ТЕПЛОТЫ

Б.В. Аверин

Самарский государственный технический университет

443100, г. Самара, ул. Молодогвардейская, 244

Работа посвящена нагреву трехслойных конструкций от воздействия импульсных

внутренних источников теплоты.

Ключевые слова: аналитические решения, многослойные конструкции, внутренние источники теплоты, собственные функции, собственные числа.

Рассмотрим нагрев симметричной трехслойной стенки, на внешних поверхностях которой задана переменная во времени температура. Внешние слои стенки

имеют одинаковые толщины и изготовлены из одного и того же материала. Внутри

слоев стенки действуют источники теплоты с переменной во времени интенсивностью.

Учитывая симметрию задачи, ее математическая постановка формулируется в

виде

.

c v x

.

T x,

T x,

x

qv x, ;

x

x

(0 x l ; 0);

T x, 0 f x ;

T l ,

0,

x

x 12 1 S _ x x1 ;

T 0, ;

где

(1)

(2)

(3)

cv x c1 c2 c1 S _ x x1 ;

qv x, q1 q2 q1 S _ x x1 ;

0 , если x x1 :

S _ x x1

1, если x x1 .

Введем вместо x новую независимую переменную z по формуле

Аверин Борис Викторович – к.т.н., доцент.

171

x

z

0

c

cv y

c

c

dy 1 x 2 1 x x1 S _ x x1 .

y

1

1

2

(4)

Относительно этой переменной краевая задача (1)-(3) примет вид

T z,

1

T z, qv z,

cv z z z c z

z

cv z z

v

(5)

0 z z* ; 0 ;

T z,0 f z ;

T z* ,

0,

z

T 0, ;

где

ñv z z c11

x1

z1

0

(6)

c

2 2

cv y

dy

y

(7)

c11 S _ z z1 ;

c1

1

x1 ;

cv y

c

c

dy 1 x1 2 l x1 .

y

0

1

2

l

z*

Решение краевой задачи (5)-(7) ищем в виде

2

2

T z , V z , An an t l kn t dt n z l kn ,

n1

0

(8)

где собственные числа k n и соответствующие им собственные функции n z определяются из решения однородной краевой задачи

d n z 2

d

cv z z

k n cv z z n z 0 ;

dz

dz

n 0 0 ;

d n z *

0,

dz

(9)

(10)

а квазистационарная составляющая V z, находится из решения уравнения

d

dV z,

cv z z

0

dz

dz

с неоднородными граничными условиями

V 0, ;

Из (10)-(9) находим

dV z,

0.

dz

V z, .

(11)

(12)

(13)

Общее решение дифференциального уравнения с разрывными коэффициентами

(9) имеет вид

172

cos k n z1 sin k n z z1 S _ z z1

n z cn sin k n z 1

c1 1

c2 2

c

Dn cos k n z 1 1 1

c

2 2

sin k n z1 sin k n z z1 S _ z z1 .

(14)

Удовлетворяя (14) граничным условиям (10), получаем характеристическое

уравнение для определения собственных чисел

cos kn z*

c

1 1 1 ,

cos kn z1 cos kn z* z1

c22

которое можно представить в виде

tgk n z1 tgkn z* z1

c11

.

c22

(15)

Отсюда находим вид собственных функций

c11

c22

n z sin kn z 1

cos kn z1 sinz z1 S _ z z1 .

(16)

Подставив решение (8) и начальное условие (6) в дифференциальное уравнение

(5), для определения коэффициентов An и an получим соответствующие выражения

An

an

1 z*

f z V z , 0 c v z z n z dz ;

N n2 0

(17)

1 z* qv z, vz,

cv z z n z dz ,

N n2 0 cv z

(18)

где N n – норма собственных функций n z :

z*

N n2 cv z z n2 z dz .

(19)

0

Вычислим интеграл (19), определяющий квадрат нормы собственных функций

n z . Умножим (9) на n z и результат проинтегрируем по z от 0 до z* .

2

c z z n z dz

c z z n z n z 0*

1

k n2

z

(20)

1 z*

2

2 c v z z n z dz .

kn 0

Так как

cos k n z1 sin k n z sin k n z z1

n2 z sin 2 k n z 21

c11

c 2 2

c

S _ z z1 1 1 1

c

2 2

cos2 k n z1 sin 2 k n z z1 S _ z z1 ,

2

173

n z 2 kn2 cos2 kn z 21

c

1 1 1

c 2 2

c11

c 2 2

cos k n z1 cos k n z z1 S _ z z1

cos2 k n z1 cos2 k n z z1 S _ z z1 ,

2

то

ñv z z n2 z

1

2

cv z z n z

2

k2

c

cv z z c2 2 1 1 1 cos2 k n z1 S _ z z1 .

c2 2

Следовательно,

z*

z*

2

2

cv z z n z dz k 2 cv z z n z dz

1

0

z*

n 0

c

c11 z* z1 c22 c1 1 c22 1 1 1 cos2 k n z1 .

c22

(21)

Сложив (20) с (21), получим

z*

z*

1

2 cv z z z dz 2 cv z z n z n z

kn

0

0

2

n

c

z1 c11 z* z1 c22 1 1 1 1 cos2 k n z1 .

c22

Учитывая граничные условия (10), окончательно находим

z*

1

0

2

cv z z n z dz 2 z1 c11 z* z1 c22 1

ñ

1 1 1 1 cos2 k n z1 .

ñ2 2

Таким образом,

N n2

c11

1

1 cos2 k n z1 .

z1 c11 z* z1 c22 1

2

c22

(22)

Так как

z*

1

0

n

cv z z n z dz k

c11 ,

выражения (17) и (18), определяющие значения коэффициентов An и an , примут

вид

An

an

c

1 z*

cv z z f z n z dz 1 21 0 ;

2

Nn 0

kn N n

(23)

c

q z ,

1 z*

cV z z v

n z dz 1 21 .

2

cv z

Nn 0

kn N n

(24)

Подставляя (23) и (24), а также квазистационарное распределение температуры

174

(13) в (8), после соответствующих преобразований получаем искомое решение задачи:

1

T z, 2

n1 N n

n1

c11

kn N

1

2

0

Nn

2

n

z*

z*

0

k

cv z z f z n z dz n z l n

2

k n c11

2

t l kn t dt

2

n1

Nn 0

n z

z

c z qv z, dz l

0

v

С учетом того, что

n1

kn2 t

(25)

dt n z .

1

1

n z

, выражение (25) окончательно приk n N n2

c11

мет вид

1 z*

2

T z, 2 c v z z f z z dz n z l k n

n 1 N

n 0

z*

1 2

z

2 l k n t dt k n c1 1

q v z, n z dz n z ,

n 1 N

c v z

0

n 0

(26)

где собственные функции и квадрат их нормы определяются согласно соотношениям (16) и (22) соответственно.

Распределение температуры в составной стенке (26) справедливо при любой зависимости внутренних источников теплоты qv z, от координаты z и времени .

Если интенсивность внутреннего источника в пределах каждого слоя не зависит

от координаты, т.е.

(27)

qv z, q1 q2 q1 S _ z z1 ,

то можно вычислить интеграл

z*

0

z

q v z , n z dz

cv z

c1 1 q1

q

1 cos k n z1 2 cos k n z1

k n c1

c2

и придать решению (26) такой вид:

1 z*

2

T z , 2 cv z z f z n z dz n z l k n

n 1 N n 0

1

2

q t

q t

c11 2 kn 1 1 cos kn z1 2 cos kn z1 l k n t dt n z .

n 1 N n 0

knc1

knc2

(28)

Пусть интенсивность внутреннего источника теплоты в пределах каждого слоя

носит импульсный характер во времени

(29)

qi q0i 1 S _ k S _ k 1 ,

k 1

– амплитуда прямоугольного импульса; i 1,2 ; k k è k 1Tï ; è – дли-

где q0 i

тельность импульса, Tï –период повторения импульсов.

Предположим также, что начальное распределение в стенке равномерное, а

температура на внешней ее поверхности постоянная, т.е.

Tñð .

f z T0 ;

(30)

175

Тогда, подставляя (29) и (30) в (28) и выполняя интегрирование по координате

z и времени , получаем

c11

T z, Tср Tср T 0

n 1

kn N

2

n

n z l k n

2

2

c11 1 cos kn z1

cos kn z1

q

1 l k n

q0 2

2 01

n 1 k N n

c1

c1

3

n

(31)

1 l k n k S _ k 1 l k n k 1 S _ k 1 n z .

k 1

2

2

Представим (31) в безразмерном виде:

1

Q , Fo 1

n l

2

n 1 n N n

1

n 1

n3 N n2

n2 Fo

Po1 Po2 Po1 cos n1 1 l Fo

2

n

(32)

1 l n Fo Fok S _ Fo Fok

2

k 1

1 l n Fo Fok 1 S _ Fo Fok 1 n ,

где

2

n sin n 1 k cos n1 sin n 1 S _ 1 ;

N n2

N n2

z* c11

1

1 1

1 k2 1 cos2 n1 ;

1

2

k

Fok kFoи k 1 Foп ;

Fok 1 Fok Foп k Foи Foп ,

где

T T0

;

Tср T0

Foи

и

z

2

*

Po

Foп

;

1

q0 z*2

;

cv Tср T0

Tп

;

z*2

z1

;

z*2

Fo

n kn z* ;

k

z*2

;

z

;

z*

c11

.

c 2 2

Характеристическое уравнение (15) относительно n запишется следующим

образом:

(33)

tgn1 tgn 1 1 k .

При постоянных источниках теплоты решение (32) преобразуется к выражению

2

1

1

n l n Fo 3 2 Po1

2

n 1 n N n

n 1 n N n

, Fo 1

Po 2 Po1 cos n 1 l

n2 Fo

(34)

,

n

которое полностью совпадает с решением, полученным в [1].

Если внутренние источники теплоты в стенке отсутствуют, то температурное

поле будет определяться выражением

1

n1

n N 2

, Fo 1

176

sin n 1 k sin n 1 S _ 1 l Fo ,

2

n

(35)

которое полностью совпадает с решением, полученным в [2].

Полученные решения (31), (32) и (33) позволяют установить основные закономерности формирования нестационарных температурных полей в трехслойных конструкциях, подвергающихся импульсному воздействию внутренних источников теплоты.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Аверин Б.В. Математическое моделирование температурных полей и температурных напряжений в

многослойных радиопрозрачных укрытиях мощных передающих антенн: Автореф. дис. … канд.

техн. наук / М.: Госуд. акад. тонкой хим. технологии, 1999. – 22 с.

2. Лыков А.В. Теория теплопроводности. – М.: Высшая школа, 1967. – 600 с.

Статья поступила в редакцию 2 апреля 2009 г.

UDC 536.33

NON-STATIONARY TEMPERATURE FIELD CALCULATION

IN THREE-LAYER WALL WITH IMPULSE INTERNAL HEAT SOURCE.

B.V. Averin

Samara State Technical University,

244, Molodogvardeyskaya str., Samara, 443100

The work is dedicated to three- layer design heating from impulse internal heat source.

Key words: analytical solution, multi-layer design, internal heat source, eigenfunction, eigenvalue.

Boris V. Averin – Candidate of Technical Sciences, Associate professor.

177

УДК 517.956.3+621.565.945

МОДЕЛИРОВАНИЕ УСТАНОВИВШИХСЯ ПРОЦЕССОВ

ТЕПЛООБМЕНА В АППАРАТАХ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА1

С.В. Алимов1, И.А. Данилушкин2, В.Н. Мосин3

ОАО «Газпром»,

117997, г. Москва, ГСП-7, ул. Наметкина, 16

1,

2Самарский

государственный технический университет,

443100, г. Самара, ул. Молодогвардейская, 244

3ООО

«Газпром трансгаз Югорск»,

628260, Тюменская обл., Ханты-Мансийский автономный округ, г. Югорск, ул. Мира, 15

Предложена модель процесса теплообмена в аппаратах воздушного охлаждения газа в

установившемся режиме. Модель учитывает температурное распределение потока

газа, движущегося по трубам теплообменного аппарата, а также изменения температурного поля воздуха после охлаждения очередного слоя труб теплообменника.

Ключевые слова: аппарат воздушного охлаждения газа, математическое

моделирование, температурное распределение, уравнение теплового баланса,

стационарный режим.

На газовых промыслах и магистральных газопроводах для охлаждения природного газа и смазочных масел используются аппараты воздушного охлаждения

(АВО). Необходимость охлаждения газа на компрессорных станциях продиктована

требованиями снижения эксплуатационных расходов в системе транспортировки.

В то же время необходимо иметь в виду, что если затраты энергии в системе

привода компрессора снижаются по мере снижения температуры газа, то энергозатраты в аппаратах воздушного охлаждения возрастают по мере увеличения перепада температуры газа между входом и выходом. Поэтому важно определить оптимальное соотношение затрат на охлаждение газа с помощью АВО, с одной стороны,

и на прокачку газа через АВО – с другой.

Аппараты воздушного охлаждения включают следующие элементы (рис.1): теплообменные секции, вентиляторы с электроприводами, несущие конструкции и системы управления. Теплообменная секция состоит из нескольких рядов оребренных

труб, расположенных в шахматном порядке. Охлаждение газа осуществляется поперечным потоком воздуха. Установка охлаждения газа состоит из нескольких параллельно соединённых однотипных АВО. Поддержание заданной температуры газа на

выходе установки осуществляется путём включения в работу необходимого количества аппаратов воздушного охлаждения или выводом из активного теплообмена части поверхностей охлаждения, изменением частоты вращения вентиляторов и др.

Работа выполнена при поддержке гранта РФФИ (проект №09-08-00297-а); ФЦП «Научные и научно-педагогические кадры инновационной России на 2009-2013 годы», (государственный контракт №П231); АВЦП «Развитие научного потенциала высшей школы», проект

№2.1.2/4236.

1

Алимов Сергей Викторович – первый заместитель начальника Департамента по транспортировке, подземному хранению и использованию газа.

Данилушкин Иван Александрович – к.т.н. доцент кафедры «Автоматика и управление в технических системах».

Мосин Владимир Николаевич – заместитель начальника отдела главного энергетика.

178

Энергозатраты каждого АВО зависят от температур охлаждаемого газа, охлаждающего воздуха и их расходов.

Для выбора эффективного алгоритма распределения нагрузки между аппаратами воздушного охлаждения газа, обеспечивающего поддержание заданной температуры газа на выходе установки при минимальных энергозатратах, необходимо решить ряд задач, включающих задачи математического моделирования процессов

теплообмена в системе АВО, определения статических и динамических характеристик объекта и синтеза на основе полученных результатов системы автоматического

управления.

Р и с. 1

АВО газа различаются по ряду конструктивных решений, которые были приняты при их создании. В то же время, несмотря на различия АВО, в основе конструкции большинства аппаратов лежит общий принцип – охлаждение газа путем обтекания пучков параллельных оребренных труб поперечным потоком воздуха [1]. Это

позволяет создать единую математическую модель процесса охлаждения газа, приняв ряд допущений, аналогично [2]:

1) скорость газа во всех трубах теплообменного аппарата одинакова;

2) скорость потока воздуха по всему сечению теплообменного аппарата одинакова;

3) физические свойства сред неизменны;

4) скорость теплопередачи по всей длине аппарата пропорциональна разности

первых степеней температур сред;

5) смешение газа в направлении движения среды незначительно и не учитывается;

6) смешение газа в направлении, перпендикулярном движению среды, полное;

7) cтенку трубы можно считать теплотехнически тонким телом.

В качестве базовой конструкции АВО газа рассматривается аппарат из шести

рядов труб в секции с однонаправленным проходом охлаждаемого газа по трубам,

для которого известны: R – внутренний радиус несущей трубы, L – длина оребрённых труб, – коэффициент увеличения поверхности аппарата.

С учётом принятых допущений поведение температуры газа в любой из труб

АВО будет описываться уравнением теплового баланса:

179

( x, t )

( x, t )

2

v

m p ( x, t ) ( x, t ) ,

t

x

cR

0 x L,

t 0,

(1)

(0, t ) g (t ) ,

где ( x, t ) – распределение температуры потока газа по длине трубы, m p ( x, t ) –

распределение температуры трубы по длине, v – скорость потока газа, – коэффициент поверхностного теплообмена между внутренней стенкой трубы и газом, c –

теплоёмкость газа, – плотность газа.

( x, t )

В стационарном режиме

0 и уравнение (1) принимает вид

t

d( x)

2

v

m p ( x) ( x) , 0 x L , (0) g .

(2)

dx

cR

Для элементарного объёма трубы в стационарном режиме соблюдается равенство потоков тепла от газа к трубе и от трубы к воздуху. Считая температуру трубы

в любой точке сечения одинаковой, можно записать:

B S B mp ( x) T ( x) S ( x) mp ( x) ,

(3)

где S, S B – площади соприкосновения газа с внутренней стенкой трубы и воздуха с

оребрением трубы соответственно, B – коэффициент поверхностного теплообмена

между оребрением трубы и воздухом, T (x) – температура воздуха. С учётом соотношения

SB

S

(4)

из (3) можно выразить распределение температуры трубы по длине:

mp ( x)

( x) B T ( x)

.

B

(5)

Тогда с учётом (5) из уравнения (2) можно исключить температуру трубы:

B

d( x)

2

T ( x) ( x) .

v

dx

c R B

Обозначив

B

2

, запишем:

c R B

d( x)

(6)

T ( x) ( x) .

dx

Решение уравнения (6) позволит получить температурное распределение для потока газа, если считать, что температура воздуха, обдувающего каждую из оребрённых труб АВО, одинакова. Естественно, такое предположение является довольно

грубым и позволяет получить лишь приближённую (качественную) оценку поведения температурного поля потока газа по длине теплообменника. Повышение точности модели может быть достигнуто за счёт учёта изменения температуры воздуха

после прохождения каждого ряда оребрённых труб теплообменного аппарата.

Для объёмов газа и воздуха, прошедших в единицу времени через теплообменный аппарат, можно составить уравнение теплового баланса:

v

180

c V in out c B B VB Tout Tin ,

(7)

где c, , V – удельная теплоёмкость, удельная плотность, рассматриваемый объём

для газа; c B , B , V B – удельная теплоёмкость, удельная плотность, рассматриваемый объём для воздуха; in , out – температура газа на входе и выходе; Tin , Tout –

температура воздуха на входе и на выходе. Если рассмотреть участок трубы длиной

x (рис. 2), то объём газа, прошедшего через этот участок в единицу времени, составит величину

(8)

V v R2 .

Объём воздуха, «обменявшегося» теплом с объёмом газа V, будет рассчитываться по формуле

VB v B h x ,

(9)

где h – некоторое расстояние, зависящее от геометрических характеристик оребрения трубы (рис. 2). Более точно h может быть оценено путём решения специальной

аэростатической задачи, например, с помощью численного моделирования.

vB

vB

R

v

~ h/2

~ h/2

x

Р и с. 2

Подставив (8) и (9) в уравнение (7) и выразив температуру воздуха на выходе

Tout , запишем:

Tout Tin

c R 2 v in out

.

cB B h vB

x

(10)

Устремив в (10) x к нулю, через предельный переход получаем выражение

для температуры воздуха в любой точке по длине трубы после теплообмена:

Tout ( x) Tin ( x)

где K

c R 2 v d( x)

d( x)

,

Tin ( x) K

cB B h vB

dx

dx

(11)

c R 2 v

.

cB B h vB

181

Теперь для каждого ряда труб из уравнения (6) может быть получено температурное распределение потока газа, которое затем будет использовано для расчёта

изменения температурного поля потока воздуха после прохождения ряда труб. Рассчитанное температурное поле потока воздуха станет «входящим» для следующего

ряда труб и так далее.

Для расчёта температурного распределения потока газа удобно воспользоваться

математическим аппаратом структурной теории распределённых систем [3, 4]. Температурное распределение потока газа будет рассчитываться в результате пространственного интегрирования передаточной функции распределённого объекта, описывающегося уравнением (6) и стандартизирующей функции, которая должна формироваться для каждого ряда отдельно с учётом нового выражения для температурного

поля потока воздуха на входе по выражению (11). Передаточная функция для выражения (6) принимает вид [4]

1

W ( x, ) 1( x ) exp x ,

v

v

(12)

( x) ( x) v g T ( x) .

(13)

а стандартизирующая –

Тогда температурное распределение потока газа будет находиться по формуле

L

x

( x) W ( x, ) () d g exp x v

exp x T () d .

v

v

0

0

(14)

Приняв температурное поле потока воздуха перед первым рядом труб постоянным по всему сечению, можно получить выражение для температурного распределения потока газа первого ряда. Подставив

T ( x) TBX const

в (13) и используя (14), получаем:

1 ( x) ( x) v g TBX ;

(15)

1 ( x) g exp x v TBX 1 exp x v .

(16)

Продифференцировав 1 ( x) , получаем:

d1 ( x)

(17)

TBX g exp x v .

dx

v

Подставив (17) в (11), получим температурное поле потока воздуха после первого ряда труб:

T1 ( x) TBX K f1 ( x) .

(18)

f1 ( x)

Теперь можно повторить всю процедуру расчёта для второго ряда труб. Стандартизирующая функция (13) с учётом (18) примет вид

2 ( x) ( x) v g T1 ( x) ( x) v g TBX K f1 ( x)

(19)

1 ( x) K f1 ( x) .

Как показано в (19), функцию 2 ( x) можно представить в виде двух слагаемых.

182

Результат пространственного интегрирования для передаточной функции (12) и

1 ( x ) уже известен – выражение (16). Проинтегрировав произведение передаточной

функции (12) с функцией f1 ( x ) из (17), получаем:

x

2

F1 ( x)

exp x f1 () d 2 TBX g x exp x v .

v

v

v

0

(20)

Тогда выражение для температурного распределения потока газа во втором ряду труб примет вид

2 ( x) 1 ( x) K F1 ( x) .

(21)

Производная 2 ( x ) , необходимая для вычисления температурного поля потока

воздуха после второго ряда труб, согласно (11) запишется как

d 2 ( x) d1 ( x)

dF ( x)

.

K 1

dx

dx

dx

Введем обозначение f 2 ( x ) :

(22)

dF1 ( x) 2

2 TBX g exp x v 1 x v .

(23)

dx

v

Тогда выражение (11) для температурного поля потока воздуха после второго

ряда труб с учётом (17) будет иметь вид

f 2 ( x)

T2 ( x) T1 ( x) K f1 ( x) K f 2 ( x) .

(24)

Согласно (18) получаем:

T2 ( x) TBX 2 K f1 ( x) K 2 f 2 ( x) .

(25)

Для третьего ряда труб стандартизирующая функция (13), по аналогии с (19), с

учётом (25) и (13) примет вид:

2 ( x) 1 ( x) 2 K f1 ( x) K 2 f 2 ( x) .

(26)

Пространственное интегрирование передаточной функции (12) с функцией

f 2 ( x) из (23) имеет вид

x

F2 ( x)

exp x f 2 () d

v

v

0

(27)

1 3

TBX g x exp x v 2 x v .

2 v3

С учётом (27) можно записать выражение для температурного распределения

потока газа в третьем ряду труб:

3 ( x) 1 ( x) 2 K F1 ( x) K 2 F2 ( x) ,

(28)

откуда

183

d3 ( x) d1 ( x)

dF ( x)

dF ( x)

2 K 1

K2 2

f1 ( x) 2 K f 2 ( x) K 2 f 3 ( x) , (29)

dx

dx

dx

dx

где

f 3 ( x)

dF2 ( x) 1 3

TBX g exp x v 2 4 x v x v 2 .

3

dx

2v

(30)

Тогда температурное поле потока воздуха после третьего ряда труб будет определяться выражением

T3 ( x) TBX 3 K f1 ( x) 3 K 2 f 2 ( x) K 3 f 3 ( x) .

(31)

Для четвёртого ряда труб:

4 ( x) 1 ( x) 3 K f1 ( x) 3 K 2 f 2 ( x) K 3 f 3 ( x) ,

(32)

x

F3 ( x)

exp x f 3 () d

v

v

0

(33)

1 4

TBX g x exp x v 6 6 x v x v 2 .

6 v4

С учётом (33) температурное распределение для потока газа четвёртого ряда

труб будет описываться выражением

4 ( x) 1 ( x) 3 K F1 ( x) 3 K 2 F2 ( x) K 3 F3 ( x) ,

(34)

а температурное поле потока воздуха после четвёртого ряда труб с учётом обозначения

f 4 ( x)

dF3 ( x) 1 4

4 TBX g exp x v 6 18 x v 9x v 2 x v 3 , (35)

dx

6 v

будет описываться выражением

T4 ( x) TBX 4 K f1 ( x) 6 K 2 f 2 ( x) 4 K 3 f 3 ( x) K 4 f 4 ( x) .

(36)

Анализ выражений для стандартизирующих функций температурных распределений потоков газа каждого ряда, температурного поля потока воздуха после каждого ряда позволяет записать следующие выражения в зависимости от номера ряда n,

n 2, 3, 4, ... :

n ( x) 1 ( x)

n1

1i Cni 1 K i f i x ;

(37)

i 1

n ( x) 1 ( x)

n1

1i Cni 1 K i Fi x ;

(38)

i 1

Tn ( x) TBX

n

1i Cni K i f i x .

i 1

При этом f i (x) и Fi (x) связаны следующими зависимостями:

184

(39)

L

Fi ( x) W ( x, ) f i () d ;

(40)

0

dFi 1 ( x)

.

(41)

dx

Таким образом, для того чтобы получить выражения для расчёта температурных

распределений для пятого и шестого ряда, достаточно получить выражения для

f 5 ( x) , F5 ( x ) , f 6 ( x ) :

f i ( x)

f 5 ( x)

1 5

TBX g exp x v

24 v 5

(42)

24 96 x v 72x v 2 16x v 3 x v 4 ;

F5 ( x)

1 6

TBX g x exp x v

120 v 6

(43)

120 240 x v 120 x v 2 20x v 3 x v 4 ;

f 6 ( x)

1 6

TBX g exp x v

120 v 6

(44)

120 600 x v 600 x v 2 200 x v 3 25x v 4 x v 5 .

Следуя аналогии, можно записать выражения для температуры газа при любом

числе n рядов теплообменника. Полученные выражения позволят рассчитать температуру потоков газа на выходах каждого ряда при x L , и, в дальнейшем, – температуру на выходе АВО как среднюю температуру n потоков

ABO

1

n

n

i ( L ) .

(45)

i 1

Приведенные аналитические выражения могут использоваться для идентификации параметров АВО по результатам экспериментов, для моделирования режимов

работы АВО как при численных экспериментах, так и в контуре наблюдателя при

построении системы автоматического распределения нагрузки установки воздушного охлаждения газа.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.

2.

3.

4.

Коршак А.А., Шаммазов А.М. Основы нефтегазового дела: Учебник для вузов. – Уфа.: ООО «ДизайнПолиграфСервис», 2001. – 544 с.

Девятов Б.Н., Демиденко Н.Д. Теория и методы анализа управляемых распределённых процессов.

– Новосибирск: Наука, 1983. – 272 с.

Бутковский А.Г. Структурная теория распределенных систем. – М.: Наука, 1977. – 320 с.

Рапопорт Э.Я. Анализ и синтез систем автоматического управления с распределенными параметрами: Учеб. пособие. – М.: Высш. школа, 2005. – 292 с.

Статья поступила в редакцию 1 февраля 2010 г.

185

UDC 517.956.3+621.565.945

MODELING OF STEADY STATE HEAT TRANSFER PROCESS

OF AIR COOLERS OF GAS

S.V. Alimov1, I.A. Danilushkin2, V.N. Mosin3

1OAO

«Gazprom»,

117997, Moscow, GSP-7, ul. Nametkina, 16

2Samara

State Technical University,

244, Molodogvardeyskaya str., Samara, 443100

3OOO

«Gazprom transgaz Yugorsk»,

15, ul. Mira, Tyumenskaya oblast, Yugork

The model of heat transfer steady state process of gas air coolers is proposed. The model considers a temperature distribution of gas along heat exchanger's tubes and variation of air temperature field after cooling of a regular layer of heat exchanger tubes.

Key words: air cooler of gas, mathematical modeling, temperature distribution, heat balance

equation, steady state.

Sergey V. Alimov – First Deputy Head of the Department of Transportation, Underground Storage and

Use of Gas.

Ivan A. Danilushkin – Candidate of Technical Sciences, Associate professor

. Vladimir N. Mosin – Deputy Head of the Office of the Chief Power.

186

УДК 621.78.68.3

АНАЛИЗ РАСЧЕТНЫХ РЕЖИМОВ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ

ВАКУУМНОЙ ЦЕМЕНТАЦИЕЙ1

М.Ю. Деревянов, М.Ю. Лившиц, Д.М. Федорченко2

Самарский государственный технический университет

443100, г. Самара, ул. Молодогвардейская, 244

E-mail: entcom@samgtu.ru

Разработана математическая модель вакуумной цементации. Произведена реструктуризация модели для использования её в оптимизационных процедурах. Проанализированы зависимости расчетных режимов оптимального управления от технологических параметров процесса.

Ключевые слова: вакуумная цементация, математическая модель, коэффициент массопереноса, коэффициент диффузии, управляющее воздействие, оптимизационные процедуры, альтернансный метод оптимизации, метод функций Грина.

Введение

Поверхностное упрочнение деталей путем их химико-термической обработки

(ХТО) широко распространено в машиностроении в силу универсальности и экономичности этого метода [1]. Среди различных видов ХТО наиболее широко применяется цементация, причем в последнее время вместо традиционной газовой цементации используют вакуумную, обеспечивающую ряд преимуществ перед другими методами цементации:

не происходит внутреннего окисления деталей из-за отсутствия кислородсодержащих компонентов в атмосфере;

поверхность деталей после цементации оказывается светлой;

отсутствует необходимость в газоприготовительных установках и приборах

контроля углеродного потенциала;

сокращается длительность процесса в результате его проведения при более

высокой температуре;

уменьшается удельный расход электроэнергии и технологического газа.

Математическая модель процесса вакуумной цементации

В ходе вакуумной цементации происходит диффузия углерода из атмосферы печи через поверхность детали. При этом в силу незначительной глубины диффузионного слоя по сравнению с толщиной детали для большинства обрабатываемых изделий, поверхность которых не имеет малых радиусов скруглений, кромок и т.п., процесс диффузии может быть описан в соответствии со вторым законом Фика, краевой

задачей параболического типа для полубесконечной пластины [2]:

1

Работа выполнена в рамках реализации федеральной целевой программы «Научные и научнопедагогические кадры инновационной России» на 2009 – 2013 годы (ГК №П1509 от 03.09.2009 г.).

2

Деревянов Максим Юрьевич – к.т.н., преподаватель кафедры «Управление и системный анализ

в теплоэнергетике».

Лившиц Михаил Юрьевич – д.т.н., профессор кафедры «Управление и системный анализ в теплоэнергетике».

Федорченко Дмитрий Михайлович – аспирант.

187

C ( x, t )

2C ( x, t )

(1)

D

, t 0, , x 0, .

t

x2

Граничными условиями, наиболее адекватно отражающими физику переноса

углерода из газовой фазы к поверхности детали, являются граничные условия третьего рода [2]:

C x, t

D

(2)

x 0 t C x, t x 0 ,

x

C ( x, t )

(3)

x 0, C x, t x C0 const ,

x

(4)

C ( x,0) f ( x) .

Здесь C x, t – концентрация углерода, %; t – время, с.; x – глубина слоя, м.;

D – коэффициент диффузии, м2/с; – коэффициент массопереноса, м/с; t –

углеродный потенциал атмосферы, %; f x – начальное распределение углерода, %.

Постановка задачи оптимального управления

В результате процесса вакуумной цементации необходимо получить распределение концентрации углерода C ( x, t ) t ( i ) с наименьшем отклонением от заданного по

i

эксплуатационным требованиям распределения C* x . Профиль концентрации

C* x определяет распределение по глубине детали твердости, предел прочности,

износостойкость [1]. Превышение локального отклонения C ( x, i(i ) ) от C* x сверх

допустимого уровня x приводит к повышенному трещинообразованию, к снижению твердости, браку [3]. Поэтому в качестве критерия оптимальности принят

минимаксный критерий, обеспечивающий, в отличие от среднеквадратичного критерия, абсолютное отклонение результирующего профиля концентрации углерода от

заданного.

В ходе диффузионного насыщения нет необходимости и технической возможности обеспечить в конце процесса точную реализацию заданного профиля C* x ,

так как в производственных условиях всегда на процесс воздействует ряд неконтролируемых возмущений: вариация начального содержания углерода в стали C0 , нестабильность газового состава среды, неравномерность потока атмосферы и т.д.

Кроме того, заданный профиль C* x может не принадлежать решениям краевой

задачи (1)-(4), что, вообще, свидетельствует о его принципиальной недостижимости.

Поэтому в реальных условиях допустимых диапазонов изменения параметров и состояния модели (1)-(4) требуемое результирующее состояние процесса цементации

трансформируется из заданного распределения концентрации C* x в некоторую

область – «трубку» допустимых отклонений C* x x , которая характеризуется Чебышевской мерой [4]:

max C * x x ,

x 0,hсл

(5)

где hсл – глубина диффузионного слоя и x 0 почти везде на отрезке

188

x 0; hсл . Для получения максимально высокой износостойкости величина

должна быть минимальной.

Удовлетворение условия

i

min

max C* х C x, t , t i ,

(6)

0 t max x0;hcл

i

где i – время окончания процесса цементации, – не единственное технологическое

требование. Для цементации изделий массового производства актуальна проблема

достижения максимальной производительности печи для вакуумной цементации при

сохранении удовлетворительного качества, т.е. минимума времени цементации

i

i( i ) при условии min

. При этом сокращение времени цементации благоприятно

влияет на структуру металла [1].

В случае превышения предельного значения концентрации углерода Cmax на

цементируемой поверхности возможно образование карбидной сетки, которая характеризуется высокой хрупкостью и снижает износостойкость детали, поэтому

вводится ограничение на максимальный уровень концентрации углерода [1,2]:

i

(7)

C x, t Cmax , t 0, i , x 0, .

Конструкция и ресурсные возможности печи для вакуумной цементации обуславливают ограничения на максимальный расход ацетилена, диссоциация которого

определяет максимальный углеродный потенциал max атмосферы печи [2,5]:

0 t max ,

(8)

рассматриваемый в качестве управляющего воздействия.

Таким образом, для объекта управления (1)-(4) в условиях ограничений (7), (8),

технологически обоснованы задачи:

быстродействия:

J опт

min

i

0 t max

i

i

C x,i

;

(9)

максимальной точности:

J опт

min

max

0 t max x0,hсл

i

i

C x, i C * x , t i .

(10)

Поставленные задачи представляют собой задачи оптимального управления с

подвижным правым концом траектории в бесконечномерной негладкой области

i

(11)

C x, t : max C x, i C * x

x

0,

h

сл

допустимых результирующих состояний для заданной з или предельно дости-

жимой min

точности в области допустимых управлений i -того класса [3,4].

Для решения поставленных задач оптимизации используется альтернансный метод оптимизации (АМО), выгодно отличающийся своей эффективностью при параметрической оптимизации [4].

Применение АМО требует параметризации задач (9) и (10). В работе [5] с помощью принципа максимума Понтрягина установлено, что в условиях ограничений

i

189

(8) на предельный уровень углеродного потенциала решение задачи быстродействия

(9), как и решение задачи максимальной точности (10), сводится к поиску количеи длительности ni , n 1, 2,..., i интервалов постоянства управления

i

t n (рис. 1) .

ства i

Р и с. 1. Общий вид управляющего воздействия

Доказательная часть теории АМО рассмотрена в опубликованных работах [4, 6].

Метод основан на использовании специфических свойств результирующих состояний оптимального процесса. Эти свойства позволяют получить достаточное количество уравнений вида

z , i

m

i

z zkj

i

(12)

z , i

0

z

z zэj

i

для определения параметров i , поставленных оптимальных задач (9), (10).

n

min

C x, C * x C ; z x h ; C , z –

точки экстремума функции z, ; z 1, h

– граничные точки функции

z, ; i 1,2,..., J ; S i при ; S i 1 при ;

i

Здесь z , i

i

i

max

i

г

i

i 1

min

i

i

zkj

j 1,2,...,S

i

zэj zг , ti

0

m

max

0

эj

сл

i

min

*

i

ni . При этом наименьшая точность

n 1

i

min

min

достигается

1

на подмножестве одноинтервальных управлений i 1 , а наибольшая точность

min inf 0 обычно достигается на подмножестве достаточно большого количества интервалов i J . Таким образом, решением последовательности задач максимальной точности (9) формируется ряд неравенств:

J

min

min ... min

... min inf 0 .

(13)

Очевидно, для решения определяющей системы (12) необходимо получить прямое решение краевой задачи (1)-(4) относительно C x, t для управления в форме

1

190

2

i

J

(см. рис.1):

max , n 1,3,5,...

i

, n 1,2,..., i .

(14)

n

0, n 2, 4, 6,...

Приведенная математическая модель (1)-(4) удовлетворительно описывает на

качественном уровне распределение концентрации углерода в цементованном слое.

Однако коэффициенты массопереноса и диффузии D изменяются в достаточно

широких пределах в зависимости от конструкции печи, свойств обрабатываемого

материала и других факторов. Поэтому для адекватного математического описания

конкретного технологического процесса необходимо идентифицировать указанные

параметры [3, 4, 5].

Не касаясь здесь процедуры идентификации, рассмотренной в работе [5], отметим, что использование в математической модели постоянных коэффициентов массопереноса и диффузии D приводит к неудовлетворительному отклонению расчетного профиля распределения углерода от экспериментального. Это объясняется

тем, что механизм массопереноса углерода с поверхности детали в глубину на стадиях насыщения и диффузии различен [5, 7] из-за диссоциации ацетилена на поверхности металла в циклах поступления ацетилена и разуглероживания поверхности в циклах пауз. Поэтому в математической модели вакуумной цементации необходимо использовать переменные коэффициенты массопереноса на стадиях насыщения и диффузии (15).

, t i , i , при i 1,3,5,...

i 1 i

1

t

,

(15)

2 , t i i 1 , i i , при i 2, 4,6,...

где i – количество полных циклов в программах цементации; n – номер стадии, нечетный для стадии насыщения и четный для стадии диффузии.

Таким образом, структура управления (14) определяет краевую задачу (1)-(4) как

задачу с переменными во времени коэффициентами в соответствии с зависимостью (15).

t

Решение краевой задачи с помощью метода функций Грина

При многоинтервальном управлении ( i 1 ) (см. рис. 1) получить решение операционным методом в компактном аналитическом виде не представляется возможным из-за сложного начального распределения углерода для каждого из интервалов

управления i .

n

В этом случае целесообразно воспользоваться методом функций Грина. Решение линейной неоднородной краевой задачи (1)-(4) известно [8] и имеет вид

t

0

0

C ( x, t ) f () G (3) (x, , t )d (t ) (t ) G (3) ( x,0, t )d .

(16)

В работе [7] показано, что использование решения (16) для произвольных

начальных условий f , выраженного через функцию Грина G (3) ( x, , t ) для полубесконечной краевой задачи с граничными условиями третьего рода, в проблемноориентированной на оптимизационные процедуры математической модели затруднительно в силу сложности вычисления интегралов свертки для многоинтервального

191

управления с учетом (14) и (15). Эта сложность во многом обусловлена зависимостью функции Грина G (3) ( x, , t ) в (16) от коэффициента массопереноса (t ) [10,11]:

G (3) ( x, , t )

1

2 Dt

(e

( x )2

4D t

e

( x )2

4D t

( x )

2

2

e

D

4D t

D

d ) ,

(17)

0

который, в свою очередь, непостоянен в соответствии с (15). Это делает выражение

(17) малопригодным для многократного обращения к модели в ходе оптимизации в

режиме реального времени.

Для упрощения вычисления преобразуем модель объекта (1)-(4) с использованием функции Грина для полубесконечного тела с граничными условиями второго рода:

C x, t

C ( x, t )

D

q t ,

0, C ( x, t ) f x .

(18)

x x 0

x x

В этом случае решение краевой задачи примет форму

t

0

0

C ( x, t ) f () G (2) (x, , t )d D q(t ) G (2) ( x,0, t )d ,

(19)

2

где функция Грина G x, , t имеет вид [8, 9]

( x )2

( x )2

4D t

e 4D t .

(20)

e

2 Dt

Для этого поток q t сформируем согласно граничным условиям третьего рода

2

G x, , t

(2):

1

q t t t C x, t

x 0

.

(21)

В этом случае решения (16) и (19) будут идентичными, что позволяет использовать полученную математическую модель с граничными условиями второго рода,

избегая вычислительных трудностей при итерационном процессе моделирования.

Структура преобразованной математической модели представлена на рис. 2.

Р и с. 2. Функционально-ориентированная структура математической модели

Анализ результатов

С помощью преобразованной математической модели (19), подставленной в

определяющую систему уравнений (12), решены задачи максимального быстродействия (9) и максимальной точности (10).

192

Проанализируем зависимость расчетных режимов оптимального управления от

режимных и технологических параметров процесса.

1

2

На рис. 3 приведены зависимости погрешности науглероживания min

, min

2

2

от длительностей интервалов постоянства 1 , 2 управляющего воздействия

2

t в форме (14) и общего времени процесса 2 при различных коэффициентах

диффузии D . Расчеты проведены для исходных данных: 1 2.22 107 м с 1 ,

2 6.9 108 м с 1 , max 4.1%C .

Р и с. 3. Зависимость погрешности науглероживания от длительностей интервалов по 2

2

стоянства 1 (а), 2 (б) и от общего вре-

2

мени процесса 2 (в) при различных коэффициентах диффузии D :

11 2 1

м с ;

1 - D 4.17 10

11 2 1

м с ;

2 - D 6.19 10

11 2 1

м с

3 - D 8.3 10

Анализ полученных зависимостей (см. рис. 3) показывает, что с увеличением

2

2

коэффициента диффузии D длительности интервалов постоянства 1 , 2 и об-

щее время процесса 2 уменьшаются. Это объясняется тем, что с увеличением коэффициента диффузии D увеличивается скорость проникновения атомов углерода с

поверхности в глубину стали, что уменьшает общее время процесса. Величина рассогласования между кривыми 1, 2 и 3 при увеличении коэффициента диффузии D

постепенно уменьшается. Для металлов с большим коэффициентом диффузии D

время достижения заданной трубки погрешностей (5) становится мало зависимым от

величины D .

2

193

1

2

На рис. 4 приведены зависимости погрешности науглероживания min

, min

2

2

от длительностей интервалов постоянства 1 , 2 управляющего воздействия

2

t (14) и общего времени процесса 2 при различных максимальных значениях

углеродного потенциала

max . Расчеты проведены для исходных данных:

1 2.22 10 м с , 2 6.9 108 м с 1 , D 6.19 1011 м2 с1 .

7

1

Р и с. 4. Зависимость погрешности науглероживания от длительностей интервалов по 2

2

стоянства 1 (а), 2 (б) и от общего вре-

2

мени процесса 2 (в) при различных максимальных значениях углеродного потенциала max :

1 - max 3.5%С ;

2 - max 4.1%С ;

3 - max 4.7%С

Из полученных решением оптимальных задач зависимостей (см. рис. 4) видно,

что увеличение максимального значения углеродного потенциала max приводит к

2

уменьшению длительности интервала постоянства 1 . Это объясняется тем, что с

увеличением max за счёт увеличения расхода ацетилена на поверхности изделия

образуется больше атомов углерода, следовательно, для насыщения поверхности

детали до максимально допустимого уровня требуется меньше времени, а значит,

1 уменьшается. Для диффузии образовавшихся атомов углерода с поверхности в

глубь изделия требуется больше времени с увеличением максимального значения

углеродного потенциала max , так как при одинаковых коэффициентах диффузии

2

194

D увеличивается крутизна спада концентрации в глубь детали в конце нечётного

2

2

интервала 1 , поэтому длительность интервала постоянства 2 увеличивается.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Лахтин Ю.М., Арзамасов Б.Н. Химико-термичекая обработка металлов. – М.: Металлургия, 1985. –

216 с.

2. Деревянов М.Ю., Лившиц М.Ю., Липкинд В.Я. Системная оптимизация упрочнения поверхности

контактирующих деталей методами ХТО // Вестник Самар. гос. техн. ун-та. Сер. Технические

науки. – 2005. – №33. – С. 28-34.

3. Бутковский А.Г. Теория оптимального управления системами с распределенными параметрами. –

М.: Наука, 1965. – 474 с.

4. Рапопорт Э.Я. Альтернансный метод в прикладных задачах оптимизации. – М.: Наука, 2000. –

336 с.

5. Деревянов М.Ю. Оптимальное управление процессом вакуумной цементации деталей буровых долот: Дис. … канд. техн. наук. – Самара: Самар. гос. техн. ун-т, 2007. – 184 с.

6. Рапопорт Э.Я. Задача оптимального по быстродействию управления нестационарным процессом

теплопроводности // Изв. вуз. Математика. – 1976. – №11. – С. 112.

7. Головской А.Л., Деревянов М.Ю., Ищук А.Г., Лившиц М.Ю., Муратов В.С. Оптимизация вакуумной

цементации как объекта управления с распределенными параметрами // Вестник Самар. гос. техн.

ун-та. Сер. Технические науки. – 2007. – №1(19). – С. 152-158.

8. Дилигенский Н.В., Темников А.В., Девяткин А.Б., Слесаренко А.П. Современные методы математического моделирования теплопроводности в теплоэнергетике и машиностроении. – Самара:

СамГТУ, 1995. – С. 45-54.

9. Бутковский А.Г. Характеристики систем с распределенными параметрами. – М.: Наука, 1979. –

224 с.

Статья поступила в редакцию 2 февраля 2010 г.

UDC 621.78.68.3

RATED CONDITIONS ANALYSIS OF OPTIMAL CONTROL

OF VACUUM CEMENTATION PROCCESS

M.Yu. Derevyanov, M.Yu. Livshitz, D.M. Fedorchenko

Samara State Technical University

244, Molodogvardeyskaya str., Samara, 443100

The mathematical model of vacuum cementation in is worked out. Conversion of model for using it in optimization problem is made. Relation of rated conditions of optimal control from

technological characteristics of process is analyzed.

Keywords: vacuum carburizing, a mathematical model, the coefficient of mass transfer, diffusion coefficient, control action, optimization procedures, alternansny optimization method, the

Green's functions method.

Mihail Yu. Derevyanov – Candidate of Technical Sciences, Senior Lecture.

Mihail Yu.Livshitz – Doctor of Technical Sciences, Professor.

Dmitriy M. Fedorchenko – Postgraduate student.

195

УДК 681.5

ПАРАМЕТРИЧЕСКАЯ ОПТИМИЗАЦИЯ ТЕМПЕРАТУРНОГО

ПРОФИЛЯ НАГРЕВАЕМОЙ ЗАГОТОВКИ ПЕРЕД ПРЕССОВАНИЕМ1

Ю.Э. Плешивцева, А.А. Афиногентов, С.Е. Коршиков2

Самарский государственный технический университет

443110, г. Самара, ул. Молодогвардейская, 244

Формулируется и решается задача параметрической оптимизации процесса прессования на максимум точности приближения температуры в фильере матрицы к её заданной технологическими требованиями величине, обеспечивающей необходимое качество

структуры материала пресс-изделий и энергетических характеристик прессового оборудования. В качестве управляющего воздействия рассматривается начальное температурное состояние обрабатываемого изделия после его загрузки в контейнер пресса.

Ключевые слова: параметрическая оптимизация, изотермическое прессование, метод

последовательной параметризации, альтернансные свойства, температурное распределение.

Введение. Энерготехнологический комплекс «нагрев – обработка давлением»

предназначен для производства изделий широкой номенклатуры (валки, профили)

из стандартных металлических заготовок, как правило, цилиндрической формы.

Технология прессования через матрицу на гидравлических прессах предварительно

нагретых заготовок, в свою очередь, является наиболее широко распространенной

для получения различных видов профилей из алюминиевых сплавов.

Технологический комплекс «нагрев прессование» характеризуется, прежде всего,

совокупностью процессов тепловой обработки заготовок на всех стадиях технологического цикла, включая нагрев в индукторе, передачу нагретой заготовки к прессу и собственно процесс прессования. Распределение температуры по радиусу l 0,1 и длине

y 0,1 цилиндрической заготовки в процессе ее индукционного нагрева ИН l , y,

длительностью 0н , последующего транспортирования к прессу ТР l , y, длительностью Т и прессования П l , y, со скоростью V П может быть описано системой

двумерных уравнений теплопроводности с граничными условиями третьего рода на

всем временном интервале обработки заготовки длительностью 0к [1].

Поведение температурного поля П (l , y, ) в процессе прессования, как правило, должно быть подчинено ограничению

П (lk , yk , ) П кр , 0н T 0к ,

(1)

согласно которому температура П (lk , y k , ) в фильере матрицы ( l lk , y y k ), т.е.

Работа выполнена при финансовой поддержке РФФИ (грант 09-08-00297-а), Целевой программы

«Развитие научного потенциала высшей школы на 2009-10 гг.» (проект № 2.1.2/4236) и Целевой программы «Научные и научно-педагогические кадры инновационной России на 2009-13 гг.» (проекты

П231, П1448).

2

Плешивцева Юлия Эдгаровна – доктор технических наук, доцент.

Афиногентов Александр Александрович – кандидат технических наук, ассистент.

Коршиков Степан Евгеньевич – аспирант.

1

196

максимальная температура в зоне деформирования, не должна превышать допустимого предела П кр , что гарантирует отсутствие на изделиях трещин основного

вида необратимого брака изготавливаемых полуфабрикатов [1, 2].

Силовые возможности пресса, прочность инструмента, температурный интервал

пластичности прессуемого металла и другие факторы позволяют осуществить процесс прессования лишь в определенной области начальных температурных состояний:

П l , y, 0н T .

(2)

В качестве управляющего воздействия для процесса прессования может рассматриваться скорость прессования V П () , стесненная ограничением [1]:

0 VП () VП max , 0н T 0к .

(3)

Однако типичные технологии обработки металла давлением предусматривают

работу прессового оборудования в режиме с постоянной скоростью прессования

VП const [2]. В этих условиях возникает актуальная задача оптимизации режимов

работы технологической системы по критерию максимального приближения к режиму изотермического прессования с управляющим воздействием по начальному

температурному состоянию прессуемой заготовки, которое, в свою очередь, может

быть обеспечено на предыдущем этапе путем надлежащего проектирования ИНУ.

В работе формулируется и решается задача оптимизации температурного распределения по длине заготовки перед процессом прессования с целью поддержания

с максимальной точностью постоянной температуры в зоне деформации на предельно допустимом уровне.

Рассматриваемая задача сводится к задаче математического программирования,

решение которой может быть получено альтернансным методом [3]. Такой подход

предполагает наличие процедуры конечномерной параметризации управляющих

воздействий, т.е. задание начального температурного распределения с помощью конечномерного вектора Δ (S ) параметров, значения которых подлежат определению.

Процедура непосредственной Δ (S ) -параметризации управляющих воздействий проводится на основе метода последовательной параметризации [4].

Постановка задачи параметрической оптимизации температурного

распределения по длине заготовки перед операцией прессования

Рассмотрим в качестве объекта управления нестационарный процесс прессования цилиндрической заготовки, описываемый двумерным уравнением теплопроводности Фурье в относительных единицах вида (4) с краевыми условиями (5)-(6) и

внутренними источниками тепла пластического формоизменения W * l , y :

П ( l , y , ) 2 П ( l , y , ) 1 П ( l , y , ) 2 2 П ( l , y , )

l 2

l

l

y 2

( l , y , ) *

( l , y , )

*Vy ( l , y ,VП ) П

Vl ( l , y ,VП ) П

W * ( l , y ,VП );

y

l

(4)

, * const 0; l , y ( 0 ,1 ); 0н T 0к ;

197

П (1, y, )

П (0, y, )

Bi 0с П (1, y, ) q( y,VП );

0;

l

l

(5)

П (l ,1, )

(l ,0, )

Bi1 0c1 П (l ,1, ) ; П

Bi0 0c0 П (l ,0, ) ,

y

y

где

(6)

Bi, Bi0 , Bi1 – коэффициенты конвективного теплообмена, q y ,VП – тепловой

поток, учитывающий контактное трение, 0с , 0с 0 , 0с1 – температура среды на поверхности и торцах заготовки, Vl ,Vr – продольная и радиальная составляющие скорости

течения металла.

Начальное температурное состояние заготовки непосредственно перед операцией

П (l , y , 0н T )

прессования

определяется температурным распределением

ТР (l , y, 0н T ) в момент окончания операции транспортирования:

П (l , y, 0н T ) ТР (l , y, 0н T ) .

(7)

Требование к поведению температурного поля П (l , y , ) в оптимальном процессе прессования формулируется, согласно (1), в виде максимально допустимой

величины 0 абсолютного отклонения температуры П (lk ,1, ) в фильере матрицы

от её заданной технологическими требованиями величины П кр в каждый момент

времени [ 0н T ; 0к ] , т.е. в равномерной чебышевской метрике:

0

max

t[ t н0 T ; tк0 ]

П (lk , yk , ) П кр .

(8)

Соответствующее заданному значению 0 целевое множество может быть описано в форме требования достижения с допустимой погрешностью предельного значения температуры П кр в каждый момент процесса прессования [0н T ; 0к ] :

max

[ 0н T ; 0к ]

П (lk , yk , ) П кр 0 .

(9)

Будем считать неравномерность распределения температуры в поперечном сечении цилиндра незначительной, т.е. перейдем к рассмотрению одномерного температурного распределения по длине цилиндра П ( y, 0н T ) перед прессованием,

которое и выберем в качестве управляющего воздействия.

Задаваясь целью обеспечить возможно меньшую погрешность 0 приближения

П (lk , y k , ) к П кр в метрике (8), рассмотрим в качестве критерия оптимизации

процесса прессования абсолютную точность приближения температуры П (lк , yk , )

в фильере матрицы в каждый момент процесса прессования на временном интервале [ 0н T ; 0к ] к предельно допустимой температуре П кр :

I

max

[ 0н T ; 0к ]

П (lк , yk , ) П кр

min

П ( y , 0н T )

.

(10)

Выбирая начальное состояние объекта (4)-(6) в качестве управляющего воздействия, осуществляется переход к следующей задаче оптимального управления по

начальным условиям.

Задача 1. Для объекта, описываемого неоднородным уравнением Фурье (4) с

198

краевыми условиями (5)-(7), необходимо определить такое оптимальное распределение температуры *П ( y, 0н T ) по длине заготовки перед процессом прессования, рассматриваемое в качестве начального условия, которое обеспечивает минимальное значение критерия (10) в каждый момент процесса прессования на временном интервале [ 0н T ; 0к ] в условиях выполнения ограничения (1).

Особенность рассматриваемой задачи заключается в формировании функции

максимума в (9), (10) не в пространственной, а во временной области изменения

управляемой величины.

Редукция к задаче математического программирования

Представим управляющее воздействие П ( y, 0н T ) в виде функции

П ( y, 0н T , Δ ( S ) ) некоторого вектора параметров Δ ( S ) ( i ) , i 1, S , непосред-

ственно характеризующего управление *П ( y, 0н T ) оптимальной структуры во

всей пространственной области его определения.

В роли рассматриваемых параметров i , i 1, S могут выступать непосредственно параметры функций, описывающих искомое одномерное температурное

распределение *П ( y, 0н T ) .

Для решения задачи 1 используем, в пренебрежении радиальной неравномерностью начального температурного состояния, Δ (S ) -параметризованное представление управляющего воздействия в форме кусочно-линейной функции, повторяющей

требуемый характер распределения температуры по длине слитка при его градиентном нагреве, который обеспечивает достаточно малую величину I 1 :

01 02 y , 0 y y ,

01

02

(11)

y01

0

0

(S )

П ( l , y , н T ) П ( y ,Δ )

00 01 y y01 , y y 1.

01

02

1 y01

Зависимость (11) определяет набор температурных профилей, представленных

на рис. 1. В качестве оптимизируемых параметров выступают значения температур

00 , 02 на концах y=0, y=1 заготовки по ее длине, температура 01 в точке y 01 1

и сама координата y 01 .

00

00

00

02 01

02 01

01

02

0

1

а

y

y 01 1

0

б

y

y 01 1

0

y

в

Р и с. 1. Температурные профили нагреваемой заготовки перед прессованием

199

В результате параметризованное управление (11) характеризуется вектором

Δ

(S )

( i ), i 1, S , 2 S 4 : 1` 00 ; 2` 02 ; 3 y 01 ; 4 01 , где для S=2

принимается 02 01 , y 01 1 , а при S=3 выполняются соотношения 01 02 ,

y 01 1 .

При выборе Δ (S ) в виде упорядоченной определенным образом последовательj)

ности S параметров минимально достижимые значения 0 (min

в классе управлений, однозначно характеризуемых величиной S, монотонно убывают с возрастанием

S {1, } и образуют последовательность неравенств вида

1)

2)

j)

j 1)

)

(min

(min

... (min

(min

... (min

inf 0 .

(12)

Решение уравнения объекта (4) с Δ (S ) -параметризованным начальным условием

0П y, Δ и соответствующими граничными условиями позволяет получить температуру П (lк , yk , ) в фильере матрицы и значение критерия оптимальности (10) в виде явных функций, соответственно П (lк , yk , , Δ(S ) ) и I (Δ (S ) ) , вектора Δ (S ) . В результате без каких-либо погрешностей в рамках используемых моделей осуществляется точная редукция задачи (10) к виду

I (Δ ( S ) )

max

0

[ н T , 0к ]

П (lк , yk , , Δ ( S ) ) П кр min

.

(S )

Δ

(13)

Решение задачи (13) для каждого S 2,3,4 , где по определению

(S )

maх

(S ) ,

min

(

l

,

,

Δ

)

П

к

П

кр

min

s 0 0

н т, к

может быть получено по общей схеме альтернансного метода.

(14)

Метод базируется на специальных альтернансных свойствах вектора Δ ( S 0 ) оптимальных решений, являющихся аналогом известных условий экстремума в теории

нелинейных чебышевских приближений [3]. Особенностью задачи (14) является ее

формулировка в терминах ошибок равномерного приближения управляемой величины к П кр не в пространственной, а во временной области ее определения в связи с минимизацией функции максимума (13) во временной области изменения температуры в фильере матрицы. Указанное обстоятельство требует проведения дополнительных исследований альтернансных свойств по форме оптимальной кривой изменения во времени температуры пластической зоны в процессе прессования с постоянной скоростью.

Альтернансные свойства оптимального процесса изменения

во времени температуры пластической зоны

Согласно общей теории оптимальных решений задач полубесконечной оптимизации [3], альтернансные свойства функциональной зависимости температуры пластической зоны от времени при оптимальном температурном распределении по

длине заготовки перед процессом прессования подобны альтернансным свойствам

конечного пространственного распределения температуры в конце оптимального по

быстродействию процесса управления температурным полем заготовки [1, 3].

200

Согласно этим свойствам, равные величине I min (Δ ( S ) ) * одинаковые значения максимальных отклонений

max

[ 0н T ; 0к ]

П (lк , yk , , Δ ( S0 ) ) П кр достигаются в не-

которые моменты времени на временном интервале [ 0н T ; 0к ] , общее число

которых должно быть равным числу искомых неизвестных в (13).

( S0 )

Это означает, что альтернансные свойства решения Δ

задачи (13) позволяют

записать систему соотношений

max

[ 0н T ; 0к ]

П (lк , yk , 0j , Δ ( S0 ) ) П кр * ; j 1, Rt

(15)

в моменты времени 0j [0н T ; 0к ] , общее число которых Rt оказывается равным

числу всех искомых параметров оптимального процесса, к которым относятся S 0

( S0 )

S0 )

составляющих Δ i( S0 ) , i 1, S 0 вектора Δ ( S 0 ) и минимакс (min

при * min

в (8),

S0 )

поскольку * всегда совпадает с величиной (min

в задаче (13).

Таким образом, в (15):

0

.

Rt S 0 1 при * min

(S )

(16)

Если дополнить равенства (15) условиями существования экстремума максимума П (lк , yk , , Δ ( S0 ) ) П кр в моменты времени 0j (0н T ; 0к ) , которые заранее

не определены, то мы приходим к следующей системе соотношений:

П (lк , y k , 0j , Δ ( S0 ) ) П кр * , j 1, Rt ;

( П (lк , yk , 0j g , Δ ( S0 ) ) П кр )

(17)

0, g 1, Rt1 ; Rt1 Rt ,

замкнутой в условиях (16) относительно всех неизвестных величин Δ i( S0 ) , i 1, S 0 ;

0j g , g 1, Rt1

и

0

min

(S )

при

0

* min

,

(S )

где

0j g

–

точки

экстремума

( П (lк , yk , , Δ( S0 ) ) П кр ) на отрезке [ 0н T ; 0к ] , общее число которых Rt1 Rt .

Решение задачи трехпараметрической оптимизации

Задача 1 решалась с использованием численной модели процесса прессования

металла, построенной на основе известных зависимостей для поля скоростей деформации [4, 5].

Рассмотрим решение задачи трехпараметрической оптимизации температурного

распределения по длине цилиндрической заготовки перед прессованием, представляющей возможность получения набора величин * 3 для различных значений

min

координаты y01.

Данному случаю соответствует трехпараметрическое представление температурного распределения П ( y, Δ ( S0 ) ) при S 0 3 (рис. 1, в). При этом оптимизируемыми

параметрами являются температуры 00 и 02 на торцах заготовки, а также температура 01 в точке с заранее фиксированной координатой y01.

201

Таким

Δ

(3)

образом,

00 , 01, 02

в

качестве

искомых неизвестных выступают вектор

3

и величина min

предельно достижимой абсолютной точ*

ности приближения температуры П (lк , yk , ) в фильере матрицы в каждый момент

процесса прессования τ к предельно допустимой температуре П кр .

В соответствии с правилом (16) Rt 4 , т.е. максимальное отклонение температуры в очке матрицы от заданной должно достигаться в процессе прессования четыре раза, а число Rt1 экстремумов кривой ( П (lк , yk , t 0j , Δ( 2) ) П кр ) не должно превышать R t [4, 5].

а

б

в

Р и с. 2. Температурные профили нагреваемой заготовки перед прессованием и общий вид зависимости температуры пластической зоны от времени в процессе прессования:

3

3

3

17 .53 0С , б – * min

9.69 0С , в – * min

6.97 0С

а – * min

Результаты трехпараметрической оптимизации температурного распределения

по длине заготовки

202

y01

t00

t01

t02

3

min

0.10

0.25

0.50

0.70

0.89

0.95

˚С

382.466813

383.343212

386.017635

390.300329

398.247523

406.976922

˚С

312.986301

317.214297

323.622078

331.107410

349.790118

358.940294

˚С

369.052679

362.246559

357.211063

351.287530

341.353296

335.161631

˚С

17.5332

16.6568

13.9824

9.6997

2.2045

6.9769

Установленные альтернансные свойства температурных зависимостей в процессе прессования с заданной скоростью заготовок цилиндрической формы позволяют найти решение задачи 1 с помощью специальных систем уравнений (17) .

Результаты решения задачи оптимизации процесса прессования с постоянной

скоростью VП = 450 мм/мин цилиндрической заготовки диаметром D=250 мм и длиной L=430 мм из сплава Д16 представлены на рис. 2 и приведены в таблице в абсолютных единицах для температуры в фильере матрицы оптимизируемых параметров

профиля и точности соответственно.

Заключение. Как следует из приведенных численных результатов, решение

сформулированной трехпараметрической задачи оптимизации позволяет получить

удовлетворительную с технологической точки зрения точность равномерного приближения к оптимальной температуре в фильере матрицы на всем протяжении процесса прессования.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.

2.

3.

4.

5.

Рапопорт Э.Я. Оптимизация процессов индукционного нагрева металла. М.: Металлургия, 1993.

– 279 с.

Перлин И.Л., Гайтбарг Л.Х. Теория прессования металлов. – М.: Металлургия, 1975. – 448 с.

Рапопорт Э.Я. Альтернансный метод в прикладных задачах оптимизации. М.: Наука, 2000. –

336 с.

Плешивцева Ю.Э. Последовательная параметризация управляющих воздействий и полубесконечная оптимизация алгоритмов управления технологическими объектами с распределенными параметрами: Автореф. дис. … д-ра техн. наук: 05.13.06. / Самара: Самар. гос. техн. ун-т, 2009. – 50 с.

Афиногентов А.А. Моделирование и оптимальное управление технологическим комплексом

«нагрев – обработка металла давлением»: Автореф. дис. … канд. техн. наук: 05.13.06. / Самара:

Самар. гос. техн. ун-т, 2008. – 22 с.

Статья поступила в редакцию 3 февраля 2010 г.

UDC 681.5

PARAMETRIC OPTIMISATION OF TEMPERATURE DISTRIBUTION

WITHIN HEATED BILLET BEFORE PRESSING PROCESS

Yu.E. Pleshivtseva, А.А. Аfinogentov, S.E. Korshikov1

Samara State Technical University

244, Molodogvardeyskaya str., Samara, 443100

The problem of parametric optimization of pressing stage is formulated and solved. This problem provides the maximal accuracy of approximation of temperature in the die whole to the

prescribed value that is given according to the technology demands to guarantee good quality

of end-product material structure and necessary characteristics of pressing equipment. Initial

temperature distribution within the treated billet is considered as control input function to be

optimized.

Key words: parametric optimisation, isothermal pressing, method of subsequent parameterisation, alternance properties, temperature distribution.

1

Yulia E. Pleshivtseva – Doctor of Technical Sciences, Аssociate professor.

Alexander А. Аfinogentov – Candidate of Technical Sciences, Аssistant.

Stepan E. Korshikov – Рostgraduate student.

203