cover.indd 1 14.05.2007 12:50:44

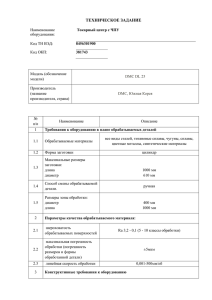

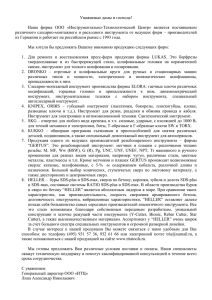

advertisement