Document 176483

advertisement

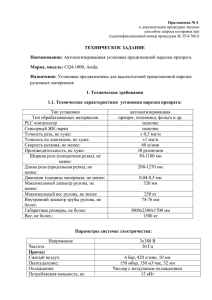

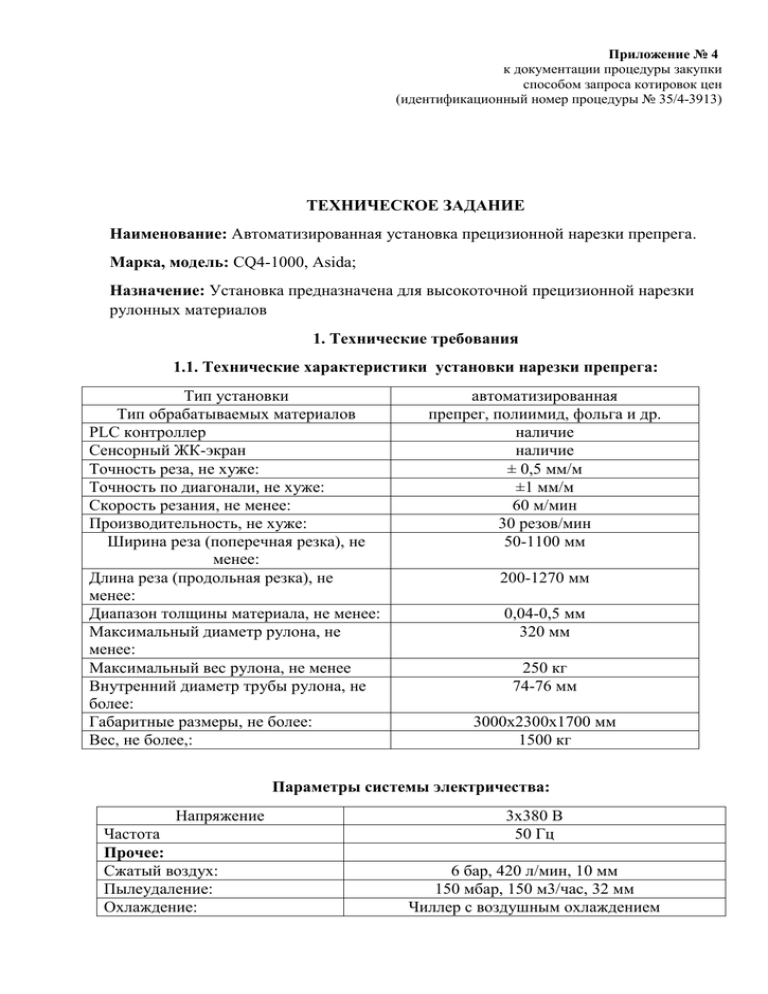

Приложение № 4 к документации процедуры закупки способом запроса котировок цен (идентификационный номер процедуры № 35/4-3913) ТЕХНИЧЕСКОЕ ЗАДАНИЕ Наименование: Автоматизированная установка прецизионной нарезки препрега. Марка, модель: CQ4-1000, Asida; Назначение: Установка предназначена для высокоточной прецизионной нарезки рулонных материалов 1. Технические требования 1.1. Технические характеристики установки нарезки препрега: Тип установки Тип обрабатываемых материалов PLC контроллер Сенсорный ЖК-экран Точность реза, не хуже: Точность по диагонали, не хуже: Скорость резания, не менее: Производительность, не хуже: Ширина реза (поперечная резка), не менее: Длина реза (продольная резка), не менее: Диапазон толщины материала, не менее: Максимальный диаметр рулона, не менее: Максимальный вес рулона, не менее Внутренний диаметр трубы рулона, не более: Габаритные размеры, не более: Вес, не более,: автоматизированная препрег, полиимид, фольга и др. наличие наличие ± 0,5 мм/м ±1 мм/м 60 м/мин 30 резов/мин 50-1100 мм 200-1270 мм 0,04-0,5 мм 320 мм 250 кг 74-76 мм 3000x2300x1700 мм 1500 кг Параметры системы электричества: Напряжение Частота Прочее: Сжатый воздух: Пылеудаление: Охлаждение: 3x380 В 50 Гц 6 бар, 420 л/мин, 10 мм 150 мбар, 150 м3/час, 32 мм Чиллер с воздушным охлаждением Потребляемая мощность, не более: 12 кВт 1.2. Требования к автоматизированной установке прецизионной нарезки препрега: Установка должна иметь: - систему нарезки без образования пыли; - высокую точность и скорость реза, обеспечивающую у нарезанного материала ровный край без заусенцев и кромки не требуют дополнительной обработки. - контроллер, позволяющий управлять всеми параметрами процесса; - сенсорный ЖК-экран для задания параметров резания (таких как размер заготовки, количество резов, скорости резания и др.); - датчики безопасности. 1.3. Технические характеристики установки ручной дорезки: Максимальная ширина отреза, не менее: 635 мм Минимальная ширина реза: 45 мм Габаритные размеры, не более: 700x700x450 мм Вес, не более: 66 кг. 1.4. Требования к установке ручной дорезки: Необходимо: • Устройство предназначено для резки стеклотекстолитов от 0 до 3 мм; • Устройство предназначено для резки фотопленки и фотошаблонов; • Устройство должно иметь: лезвия из закаленной стали повышенной твердости; механический прижим во фронтальной части установки; прозрачный кожух для обеспечения безопасности и визуального контроля стальную конструкцию; простоту замены лезвия; дюймовую и метрическую линейку. 1.5. Технические характеристики чиллера с воздушным охлаждением: Электропитание Габаритные размеры, не более: Вес, не более: Тепловыделение Вентиляция Подключается к установке через 8м кабель, входящий в поставку 930x560x970 мм 120 кг 8150 Вт Диаметр подключения 490 мм 1.6. Требования к модулям подготовки к производству: Система inCAM обеспечивает производство оптимизированными программами для оборудования при полной автоматизации процессов подготовки данных. Расширяемые функции оптимизации данных для обеспечения технологичности (DFM) значительно сокращают время подготовки к производству и увеличивают выход годных. Исходные данные транслируются из всех известных CAD/EDA программ в формат ODB++, обеспечивая дальнейшую интеграцию со всеми системными модулями Genesis и возможность прямого получения данных на технологическом оборудовании с сервера. Комплект модулей подготовки должен состоять из: IC-0080-FS Drill Tool Manager - Менеджер инструмента; IC-0040-FS Panel Optimization - Оптимизация размера заготовки; IC-0057-FS NC Manager - Редактор обработки с ЧПУ; IC-0123-FS Rout Editor - Редактор фрезерования; IC-0087-FS Rout Layers Check - Проверка слоев фрезерования; IC-0125-FS Netlist Optimizer - Оптимизация списка цепей; 1C-0141-FS Line of Sight Adjacency netlist - Настройка области поиска смежных цепей; IC-0159-FS Auto Output, IPC D-356a - Авто вывод в формат IPC D-356a; IC-0101-FS Panel Analysis - Анализ групповой заготовки; IC-0041-FS Step Compare - Сравнение шагов 2. Комплект поставки Автоматизированная установка прецизионной нарезки препрега- 1 шт. Чиллер с воздушным охлаждением в комплекте с 8 м кабелем - 1 шт. Устройство ручной дорезки - 1 шт. Модули подготовки к производству - 1 комплект. Лампа подогрева для дисковых ножей - 4 шт. Лампа подогрева для ножа поперечной резки -1 шт. Комплект дисковых ножей - 6 шт. Нож для поперечной резки -1 шт. Набор инструментов - 1 комплект. Приспособление для загрузки рулонов - 1 шт. Набор запасных лезвий для ручной дорезки - 1 комплект. Полный комплект тех. документации на русском языке - 1 шт. Руководство по эксплуатации – 1шт. Дополнительные условия: Доставка Разгрузка Монтаж Пуско-наладка Инструктаж (обучение) персонала Заказчика Ввод в эксплуатацию Место доставки: Калужская область, Козельский район, г. Сосенский, 1-й Заводской проезд, 1 Срок поставки: до 15.11.2014г. Примечание: Оборудование должно быть новое, не бывшее в эксплуатации, не собрано из комплектующих изделий, бывших в употреблении, год производства не ранее 2014 г. Качество и технические характеристики поставляемого оборудования должны соответствовать техническим условиям завода-изготовителя, а также требованиям, указанным в приложенной технической документации на оборудование. Качество оборудования должно подтверждаться сертификатом соответствия РФ, сертификатом СЕ завода-изготовителя и сертификатом происхождения. Комплект эксплуатационной документации должен чертежи узлов оборудования, электрические схемы, монтаж, наладку, эксплуатацию и устранение наименование и адрес завода изготовителя. Срок гарантии качества: не менее 12 месяцев с эксплуатацию. содержать все необходимые инструкции обеспечивающие неисправностей, а также даты ввода оборудования в ТЕХНИЧЕСКОЕ ЗАДАНИЕ Наименование: Автоматическая установка прямого нанесения маркировки струйно-капельным методом Марка, модель: Sprint, Orbotech, Израиль Назначение: Установка предназначена для прямого нанесения маркировки струйно-капельным методом на печатные платы. 1. Технические требования 1.1. Технические характеристики автоматической установки прямого нанесения маркировки струйно-капельным методом: Параметры печати: Минимальное разрешение не менее: 720 dpi Максимальное разрешение не менее: 1440 dpi Белая краска с ультрафиолетовым Тип краски: отвержением Точность положения маркировки относительно топологии печатной ±0,035 мм платы не хуже: Размер пятна печатающей головки 70 мкм не более: Величина капли не более: 14 пл Минимальная ширина линий не 75 мкм более: Минимальная высота символов не 0,5 мм более: Размеры тестируемых плат: Минимальная толщина платы не 0,1 мм более: Максимальная толщина платы не 7,5 мм менее: Максимальная область печати не 785x620 мм менее: Минимальный размер заготовки не 100x100 мм более: Производительность: Скорость печати на заготовке 457x610 мм (зона печати 585x432 мм): низкое разрешение, не менее: 67 сторон/час; среднее разрешение, не менее: 62 стороны/час; высокое разрешение, не менее: 42 стороны/час. Печатающая головка: Количество не менее: Количество форсунок на одной печатающей головке не менее: Расположение головок: Габариты и вес установки: Длина х Ширина х Высота не более: Вес не более: Габариты и вес стабилизатора напряжения: Длина х Ширина х Высота не более: Вес не более: Габариты и вес вакуумного насоса: Длина х Ширина х Высота не более: Вес не более: 2 шт. 1024 шт. параллельно друг другу 1620 х 1850 х 1549 мм 1623 кг 600 х 250 х 800 мм 80 кг 600 х 460 х 1030 мм 68 кг 1.2. Требования к автоматической установке прямого нанесения маркировки струйно-капельным методом. Необходимо: - Технология нанесения: прямое нанесение рисунка маркировки струйнокапельным методом; - Система автоматического оптического совмещения (совмещение должно осуществляться «на лету»: нет необходимости ручного выбора мишени для первой заготовки из партии); - Регулировка положения печатающей головки относительно заготовки по толщине заготовки. - Тип краски: белая (типа Agfa, Taiyo и др.). - Используется краска не менее двух производителей. Встроенный ультрафиолетовый светодиодный источник для предварительной сушки краски в цикле нанесения. Установка должна иметь не менее двух печатающих головок. - Безкартриджная система смены краски. - Установка должна иметь гранитное основание. - Вакуумный стол из пористого материала - Универсальная система крепления - угловой клампинг. - Портальный прижим в области печати для нанесения маркировки на коробленые заготовки. - Установка должна иметь стабилизатор электрического напряжения. - Пьезо-принцип формирования изображения. - Установка должна иметь гибкое программное обеспечение, входные файлы формата Gerber, сенсорный экран. - Заготовки должны устанавливаться на стол с возможностью автоматического поворота для печати маркировки строго по горизонтали. - Заготовка должна крепиться на столе без использования штифтов. - Установка должна иметь возможность автоматического нанесения серийного номера или штрих-кода на заготовку. - Должна быть возможность автоматического оптического совмещения по не менее 4-м точкам. - Установка должна иметь замкнутую систему циркулирования краски: краска расходуется только во время печати. Установка должна иметь автоматическую систему очистки сопел печатающей головки. Параметры системы электричества: Напряжение Частота Сила тока не более: Прочее: Сжатый воздух: Давление сжатого воздуха: Расход сжатого воздуха не более: 220 В 50 Гц 32 А 6-7 атм 50 л/мин 2. Комплект поставки: Автоматическая установка прямого нанесения маркировки струйно-капельным методом - 1 шт. Стабилизатор напряжения - 1 шт. Вакуумный насос - 1 шт. Полный комплект тех. документации на русском языке – 1 шт. Руководство по эксплуатации – 1 шт. Дополнительные условия: Доставка Разгрузка Монтаж Пуско-наладка Инструктаж (обучение) персонала Заказчика. Ввод в эксплуатацию Место доставки: Калужская область, Козельский район, г. Сосенский, 1-й Заводской проезд, 1; Срок поставки: до 15.11.2014г. Примечание: Оборудование должно быть новое, не бывшее в эксплуатации, не собрано из комплектующих изделий, бывших в употреблении, год производства не ранее 2014 г. Качество и технические характеристики поставляемого оборудования должны соответствовать техническим условиям завода-изготовителя, а также требованиям, указанным в приложенной технической документации на оборудование. Качество оборудования должно подтверждаться сертификатом соответствия РФ, сертификатом СЕ завода-изготовителя и сертификатом происхождения. Комплект эксплуатационной документации должен содержать все необходимые чертежи узлов оборудования, электрические схемы, инструкции обеспечивающие монтаж, наладку, эксплуатацию и устранение неисправностей, а также наименование и адрес завода изготовителя. Срок гарантии качества: не менее 12 месяцев с даты ввода оборудования в эксплуатацию. ТЕХНИЧЕСКОЕ ЗАДАНИЕ Наименование: Вакуумный 4-х этажный пресс Марка, модель: HML LP 4000 VK Назначение: Вакуумный 4-х этажный пресс предназначен для автоматического горячего прессования многослойных печатных плат. 1. Технические требования 1.1. Технические характеристики вакуумного пресса: Количество этажей, не менее: 4 Размер нагревательной плиты, не менее: 660x810 мм Максимальная ламинирующая 620x700 мм поверхность, не менее: Просвет между плитами, не менее: 95 мм Максимальное давление, не менее: 125 тонн Минимальный вакуум, не более: 10 мбар Мощность нагрева каждой плиты, не 15 кВт менее: Размеры (ДхШхВ): - Пресс, не более: 1300x1050x1950 мм Гидравлика и вакуум, не более: 980x700x800 мм Стойка управления, не более: 800x400x1950 мм Вес: Пресс, не более: 5000 кг; Гидравлика и вакуум, не более: 150 кг; Стойка управления, не более: 200 кг. 1.2. Требования к вакуумному прессу: Необходимо: • Нагревательные плиты должны быть с направляющими для пресс-форм. • Корпус пресса должен быть выполнен из стальной сварной конструкции; • Электрический нагрев плит; (каждая плита имеет три независимых группы нагревателей - для равномерности нагрева пресс- форм); • Максимальная температура нагрева 300°С; • Параллельность плит: ± 0,05 мм • Водяное охлаждение плит; (охлаждение контролируется также как и нагрев) • Осушение системы охлаждения сжатым воздухом; • Вакуумная камера прессования с дверью, с внешним запирающим устройством и с датчиком закрытия двери; • Отдельно расположенный вакуумный модуль; • Отдельно расположенный гидравлический модуль; • Отдельно стоящий шкаф управления, • Отдельно расположенный управляющий IBM совместимый персональный компьютер с операционной системой Windows; Параметры, отображаемые в процессе работы: - Заданная и текущая температуры плит. - Заданное и текущее давление. - Текущее время процесса. - Название текущего процесса (предварительный нагрев, 1-я, 2-я ступень прессования и. т.д.). - Программируемая и текущая температура. - Время цикла. - Давление вакуума. - Специальные сообщения о неисправностях. - Одновременно строятся и отображаются эпюры температур, давления и вакуума Программируемые параметры: - Температура предварительного нагрева - Время задержки высокого давления - Изменение температуры в процессе прессования - Изменение давления в процессе прессования - Изменение времени ожидания вакуума - Время ожидания набора вакуума - Время вакуума - Нагрев (период прессования – 6 ступеней температуры, время, давление) - Период охлаждения (6 ступеней температура, время, давление) - Высота этажа - Холодный или горячий старт - Число прессуемых заготовок - Площадь прессуемой платы - Количество плат на заготовке - Температура пресс-форм после окончания рабочего цикла - Время ожидания после окончания рабочего цикла - Пароль (защита от изменения режимов) Графическое представление и автоматическое сохранение изменения давления, температуры плит, внутренних слоев, а так же вакуума; Накопление и сохранение измеряемых параметров. Система самодиагностики, позволяющая тестировать работу различных частей пресса, например электромагнитные клапана, нагреватели, концевые выключатели и т.д. Система защиты от перегрева, имеющая два порога срабатывания 220°С и 300°С, выбираемый оператором. Мобильный загрузчик/разгрузчик на электрической тяге с автономным аккумулятором. Параметры системы электричества: Напряжение Частота Прочее: Общая мощность, не более: Количество охлаждающей воды на каждый цикл прессования, не более: Расход воздуха (давление воздуха = 5 бар), не более: От вакуумного насоса 3x380В 50 Гц 81 кВт 400 л 2000 л на цикл прессования отсос производительностью 40 м3/час. 1.3. Технические характеристики комплекта пресс-форм: Верхняя и нижняя плита: Габаритный размер нижней плиты, не менее: 660x710 мм Габаритный размер верхней плиты, не менее: 620x670 мм Толщина, не менее: 15 мм Твёрдость, не менее: 47-50 HRc Теплопроводность: 42 Вт/м2К при 200° С Коэффициент температурного расширения, не 12,0 х 10-6 при 20-200° С более: Шероховатость поверхности: Ra ≤ 0,8 мкм Параллельность, не более: 0,03 мм Плоскостность, не более: 0,2 мм/м Разделительные листы: Габаритный размер разделительного листа, не 620x670 мм менее: Количество в одной пресс-форме, не менее: 6 шт Толщина, не менее: 1,5 мм Твёрдость, не менее: 47-50 HRc Теплопроводность: 34 Вт/м2К при 200° С Коэффициент температурного расширения: 10,8 х 10-6 при 20-200° С Шероховатость поверхности, не более: Ra ≤ 0,25 мкм Параллельность, не более: 0,03 мм Плоскостность, не более: 3,0 мм/м 1.4. Требования к комплекту пресс- форм: Необходимо: • Пресс-формы должны быть изготовлены под технологию MassLam, без штифтового прессования; • Верхние и нижние плиты из материала марки ВВМ Сг50; • Нижняя плита пресс-формы с 8-ю складывающимися упорами; • Разделительные листы полированные и изготовлен из нержавеющей стали марки ВВМ N702. Для удобства транспортировки пресс-формы должны быть снабжены ручками. 1.5. Технические характеристики установки сборки/разборки пресс-форм: Рабочая высота, не менее: 1080 мм Размеры пресс-формы, не менее: 750x700 мм (с коленом 750) Энергетические характеристики: Потребляемая мощность, не более: 1,5 кВт Напряжение 3 фазы х 400 В; Частота 50 Гц Предохранитель: 16А Расход сжатого воздуха (давление 7 бар), не 5 л/мин более: Габаритные размеры ДхШхВ, не более: 4525x860x1250 мм Масса, не более: 800 кг Стеллаж для хранения пресс-форм: Габаритные размеры ДхШхВ, не более: Управление: Масса, не более: Автоматический лифт: Габаритные размеры ДхШхВ, не более: Управление: Масса, не более: Стол с магнитным устройствомГабаритные размеры ДхШхВ, не более: Управление: Масса, не более: 770x774x1165 мм вручную 140 кг 930x1180x1980 мм двуручное. Панель управления на магазине для пресс-форм 380 кг 2100x800x1000 мм вручную 100 кг 1.6. Требования к установке сборки/разборки пресс-форм: Установка сборки/разборки пресс-форм должна быть предназначена для сборки/разборки пресс-форм с заготовками многослойных печатных плат, изготавливаемых по безштифтовой технологии MasLam, а так же для хранения пресс-форм. Установка сборки/разборки пресс-форм должна обладать следующей комплектацией: 1. Рабочая зона для загрузки/разгрузки с помощью загрузчика пресс-форм в стеллаж для хранения. 1а. Загрузчик/разгрузчик для пресс-форм 2. Стеллаж для хранения 8-ми пресс-форм. 3. Загрузочное/разгрузочное устройство (автоматический лифт) для подъёма одной пресс-формы со стола для сборки/разборки пресс-форм в 8-ми этажный стеллаж и обратно. 4. Стол с устройством автоматического подъёма верхней плиты с магнитами. 5. Стол для сборки. 6. Стол для разборки пресс-форм. 2. Комплект поставки - Четырехэтажный пресс со стойкой управления с вакуумной камерой HML LP 4000 VK (включая систему протоколирования параметров и режимов прессования) - 1 шт. - Гидравлический агрегат - 1 шт. - Вакуумный агрегат - 1 шт. - Комплект пресс-форм для заготовок размером 610x457 мм под технологию MasLam в составе: - нижние плиты пресс-формы - 8 шт., - верхние плиты пресс-формы - 8 шт., - разделительные листы толщиной 1.5 мм из нержавеющей стали — 48 шт. - Гидравлическое масло ISO VG 46 (HLP 46) - 60-80л. - Установка сборки/разборки пресс-форм HML Lay Up System в составе: - загрузчик/разгрузчик - 1 шт., - 8-и этажный стеллаж - 1 шт., - лифт для подъема пресс-форм - 1 шт., - стол с одной секцией с электромагнитным подъемником и двумя секциями для сборки/разборки пресс-форм - 1 шт. - Полный комплект тех. документации на русском языке - 1 шт. - Руководство по эксплуатации – 1шт. Дополнительные условия: Доставка Разгрузка Монтаж Пуско-наладка Инструктаж (обучение) персонала Заказчика Ввод в эксплуатацию Место доставки: Калужская область, Козельский район, г. Сосенский, 1-й Заводской проезд, 1 Срок поставки: до 15.11.2014г. Примечание Оборудование должно быть новое, не бывшее в эксплуатации, не собрано из комплектующих изделий, бывших в употреблении, год производства не ранее 2014 г. Качество и технические характеристики поставляемого оборудования должны соответствовать техническим условиям завода-изготовителя, а также требованиям, указанным в данном техническом задании на оборудование. Качество оборудования должно подтверждаться сертификатом соответствия РФ, сертификатом СЕ завода-изготовителя и сертификатом происхождения. Комплект эксплуатационной документации должен содержать все необходимые чертежи узлов оборудования, электрические схемы, инструкции обеспечивающие монтаж, наладку, эксплуатацию и устранение неисправностей, а также наименование и адрес завода изготовителя. Срок гарантии качества: не менее 12 месяцев с даты ввода оборудования в эксплуатацию. ТЕХНИЧЕСКОЕ ЗАДАНИЕ Наименование: Конвейерная линия проявления с двумя проявочными камерами. Марка, модель: Develope System Yied Line Назначение: Конвейерная линия предназначена для проявления фоторезиста на внутренних и внешних слоях печатных плат и на заготовках. 1. Необходимый состав конвейерной линии: № п/п 1 2 3 4 Модуль Материал ПП/Нер ж. сталь Проявление ПП/Нер ж. сталь Допроявление ПП/Нер ж. сталь Двух каскадная ПП/Нер Объем Эффективная длина Время обработки Температура обработки Входной Общая длина 270 мм 230 л 510 мм 61 сек 25-35 оС 882 мм 120 л 102 мм 12 сек 25-35 оС 474 мм 240 л 2х102 мм комнатная 780 мм 5 6 7 промывка Кислая промывка Двух каскадная промывка Сушильный модуль Выходной модуль ж. сталь ПП/Нер ж. сталь ПП/Нер ж. сталь ПП/Нер ж. сталь 120 л 102 мм 240 л 12 сек 25-35 °С 474 мм 2х102 мм комнатная 780 мм 408 мм 135 мм ~50 оС 780 мм 1. Технические требования: 1.1. Технические характеристики конвейерной линии проявления с двумя проявочными камерами: Возможность обрабатывать материалы типов: Рабочая ширина конвейера, не менее: Ширина конвейера, не менее: Рабочая высота конвейера, не более: Общая ширина линии, не более: Скорость конвейера (регулируемая) максимальная, не более: Скорость конвейера (регулируемая) минимальная, не менее Рабочая скорость конвейера: Толщина заготовок минимальная, не менее: Толщина заготовок максимальная, не более: Минимальный размер заготовок, не менее: Максимальный размер заготовок, не более: Мин. диаметр отверстия (механическое сверление), не более: Мин. диаметр отверстия (лазерное сверление): Конвейер с роликами диаметром 32 мм и валом 10 мм Материал роликов и валов в соответствии с процессом Расстояние между роликами в модулях обработки Расстояние между роликами в других модулях Габаритные размеры: не более Размеры шкафа управления (Д х Ш х В): внутренние и внешние слои, МПП, FR4, тефлон, материалы с высокой температурой стеклования, Rogers, полиимид/каптон, Panasonic 1556 650 мм 730 мм 900 мм +50 мм/-25 мм 1750 мм 3,0 м/мин 0,3 м/мин 0,5 м/мин 0,1 мм ( +медь с двух сторон) 4,0 мм 150x150 мм 610х... мм 0,2 мм соотношение 1:10; не более 0,075 мм соотношение 1:1; 25,5 мм 34 мм 4440x1750x1800 мм 1600 х 2200 мм (включая разъем обслуживания 200 мм) х 400 мм. 1.2. Требования к конвейерной линии проявления с двумя проявочными камерами. Конвейерная линия проявления должна иметь: Модуль входного конвейера - Кнопка аварийной остановки с защитным кольцом. - Датчик заготовок для экономии энергии и расхода воды (переход в «спящий режим»). - Сигнальный светофор (Трехцветный светофор). - Вытяжной патрубок ПП. Модуль струйной обработки (проявление) - Высоконапорная система форсунок на байонетном креплении - Трубопроводы с шаровыми вентилями и манометрами для раздельной регулируемой подачи раствора на верхние и нижние коллектора - Слив в бак - Сетчатый фильтр на входе в бак - Вытяжной патрубок с дроссельной заслонкой 2-е Системы контроля давления - Цифровой манометр с выходным сигналом 4-20 мА для контроля давления через PLC контроллер. Бак с раствором проявления - Погружные насосы для подачи раствора на форсунки - Фильтр тонкой очистки 20"/250 мкм с предохранительными выключателями - Датчик уровня (защита от работы в сухую) - Система нагрева - Система охлаждения - Большое окно для обслуживания - Патрубок с краном для взятия проб. Подвод воды для приготовления раствора с шаровым краном. Контроль дозирования. - Прозрачная трубка из ПВХ на верху дозирующей системы для визуального контроля процесса дозирования листов. Модуль струйной обработки (допроявление). - Высоконапорная система форсунок на байонетном креплении - Трубопроводы с шаровыми вентилями и манометрами для раздельной регулируемой подачи раствора на верхние и нижние коллектора - Слив в бак - Сетчатый фильтр на входе в бак - Вытяжной патрубок с дроссельной заслонкой. Система интенсивной струйной обработки - Система интенсивной струйной обработки сверху и снизу, установленная взамен стандартной системы промывки форсунками - Коллектора с увеличенным количеством форсунок - Небольшой зазор между форсунками и заготовкой - Возможность настройки взаимного положения верхних и нижних коллекторов для интенсификации очистки отверстий. 2-е Системы контроля давления (см. модуль проявления) Бак с раствором проявления (см. модуль проявления) Подвод воды для составления раствора. Подвод для дозирования с шаровым клапаном, электропневматическим диафрагменным клапаном и расходомером, управляемым PLC контроллером. - Язычковый геркон для контроля мин. и макс. предельных значений расходомера. Контроль дозирования со встроенным датчиком (см. модуль проявления). Дозирующий насос 1 и Дозирующий насос 2 - Регулируемый насос дозирования концентрата раствора - Напорный трубопровод с обратным клапаном - Всасывающий патрубок с оборотным клапаном предотвращения работы в сухую. и выключателем, для Модуль струйной каскадной промывки (1) - в каждой секции 1 коллектор сверху и 1 коллектор снизу с быстросъёмными форсунками на байонетном крепление в каждой секции - в каждой секции 2 шаровых крана и манометра в каждой секции для раздельного регулирования напора сверху и снизу соответственно - Слив в бак каскадного модуля - Сетчатый фильтр на входе в бак - Система интенсивной струйной обработки (см. модуль допроявления). Бак каскадного модуля - Погружной насос для каждой секции промывки - Фильтр в каждом трубопроводе подачи воды - Защита от работы в сухую в каждой секции - Подвод воды в последнюю секцию с шаровым клапаном, электропневматическим диафрагменным клапаном и расходомером. - Подвод патрубка для быстрого заполнения последний секции с шаровым клапаном. 2 х фильтра тонкой очистки - Фильтр тонкой очистки 20” с системой быстрой смены - Сетчатый фильтр 10 мкм Дополнительный датчик автоматическим сливом. уровня минимального уровня для управления Перепускной трубопровод (байпас) - Водопроводная магистраль соединена с водопроводом предыдущей секции через байпас. Струйная обработка (кислая обработка). - Высоконапорная система форсунок на байонетном креплении - Трубопроводы с шаровыми вентилями и манометрами для раздельной регулируемой подачи раствора на верхние и нижние коллектора - Слив в бак - Сетчатый фильтр на входе в бак - Вытяжной патрубок с дроссельной заслонкой. Бак модуля струйной обработки - Погружной насос для подачи раствора в коллектора на форсунки - Фильтр тонкой очистки 20"/250 мкм с предохранительными выключателями и системой быстрой замены - Датчик уровня (защита от работы в сухую) - Система нагрева - Система охлаждения - Большая зона для обслуживания - Патрубок с краном для взятия проб. Подвод воды для приготовления раствора с шаровым краном Подвод воды для дозирования с шаровым клапаном, электропневматическим диафрагменным клапаном, расходомером и контролем дозирования. Датчик для автоматического дозирования. Дозирующий насос. Изолированная химическая промывка - Регулируемый насос дозирования раствора - Напорный трубопровод с мульти функциональным клапаном - Всасывающий патрубок с оборотным клапаном и предотвращения работы в сухую Модуль струйной каскадной промывки (2) См. Модуль струйной каскадной промывки (1). выключателем, для Модуль сушки - Встроенная открытая зона конвейера для разделения вытяжных систем разных модулей - Зона сушки с двумя парами воздушных ножей сверху и снизу соответственно, питаемые двумя высокоэффективными воздуходувками - Верхние и нижние воздушные ножи регулируются отдельно - Манометр давления для визуального контроля функционирования -Температурный датчик для отображения температура на экране PLC контроллера, контроля минимальной температуры (для начала работы) и защиты от перегрева - Вытяжной патрубок с регулируемым шибером сзади линии - Воздуходувки установлены в коробе под модулем сушки. 2 х Воздушных фильтра на входе - Воздушные фильтры на входе в воздуходувки. Модуль выходного конвейера - Кнопка аварийной остановки с защитным кольцом. Привод конвейера - Электродвигатель постоянного тока, включая систему управления и отображения режима. Система защиты от заклинивания - 1 датчик обнаружения заготовок для предупреждения заклинивания. Общее - все стеклянные крышки с электрогерконами и отслеживанием PLC контроллером - все процессорные модули с легкодоступными патрубками, оснащенными шаровыми кранами, для взятия проб - все модули должны иметь сливы, сведенные в общий коллектор - все насосы должны иметь сетчатый фильтр на входном патрубке - большая доступная поверхность закрытая прозрачными стеклянными крышками на процессорных модулях - кнопки аварийной остановки - модули и трубопроводы маркированы на национальном языке (русском) - требования по безопасности на русском языке - кабель каналы подключения шкафа электропитания к сети, подключения шкафа питания к линии, водопроводные каналы, каплеуловители, кабель подключения к электросети приобретаются заказчиком. Сервисные люки - процессорные модули струйной обработки оснащены специальными люками со стороны оператора для удобства обслуживания коллекторов - люки имеют резьбовое соединение и прозрачные крышки Трубопроводы - ПВХ трубопроводы имеют точку подключения на краю линии (в соответствии с планировкой) - Полипропиленовые вытяжные трубопроводы имеют точку подключения посредине модулей - все трубы маркированы Электрика Отдельно стоящий шкаф управления основной выключатель аварийное отключение счётчик рабочих часов выключатель для режима обслуживания подсветка шкафа разъём обслуживания внутри шкафа управления длина кабеля соединения шкафа с линией 10м Размеры шкафа управления (Д х Ш х В): 1600 х 2200 мм (включая разъем обслуживания 200 мм) х 400 мм. Управление PLC контроллером Программируемый логический контроллер с 10” цветным сенсорным экраном для работы и отображения функций: - выбор показателей - старт и остановка линии с помощью функциональных кнопок - отображение и регулировка скорости конвейера - отображение и регулировка температуры - отображение и регулировка других выходных аналоговых параметров - отображение всех неисправностей - «спящий» режим - программируемое время нагрева - панель управления установлена на консоли на входе или выходе линии Параметры системы электричества: Напряжение Частота Прочее: Макс. энергопотребление, не более: Вода для промывки (2-й кат. по ГОСТ 9.314.90), не более: Вода охлаждения, не более: 3x380В 50 Гц 35 кВт 200 л/час, Ø 32 мм; 4 500 л/час, Ø32 мм, t=13°C, Pmin=3.0 бар; Сжатый воздух, не более: 6 бар, 1500 л/час, Ø 16 мм Вытяжка для модуля проявления, не 180 куб.м/час, кислотноболее: щелочная, Ø 110 мм, 400 Па Вытяжка для модуля сушки, не более: 500 куб.м/час, органическая, Ø 200 мм, 400 Па 2. Комплект поставки Инвертор частоты насоса для секции проявления - 1 шт. Инвертор частоты насоса для секции допроявления - 1 шт. - инвертор частоты, управляющий производительностью насосов, для оптимизации в зависимости от типа заготовки - Настройка параметров и отображение частоты на компьютере Контактный расходомер для контроля минимального/максимального уровня расхода подачи воды для секции каскадной промывки - 2 шт. - Расходомер поплавкового типа с оптическим контролем - Язычковый контакт для контроля минимального уровня. Система контроля потока. - Язычковый контакт для контроля минимального уровня. Контактный расходомер для секции кислой промывки - 1 шт. - Расходомер поплавкового типа с оптическим контролем - Язычковый контакт для контроля минимального уровня Контактный расходомера для секции каскадной промывки - 2 шт. - Расходомер поплавкового типа с оптическим контролем - Язычковый контакт для контроля минимального уровня. Система контроля потока. - Язычковый контакт для контроля минимального уровня. Прозрачный бак со шкалой и крышкой на резьбе на 60 литров - 2 шт. (для дозирования раствора проявления). Прозрачный бак со шкалой и крышкой на резьбе на 35 литров - 1 шт. (для дозирования раствора пеногасителя). Соединительные трубы - Соединительные трубы для сливов, чтобы от линии по каждому сливу был 1 выходной патрубок; - Соединительные трубы для вытяжки, чтобы от линии по вытяжке был 1 выходной патрубок; - Соединительные трубы для сжатого воздуха, чтобы от линии по сжатому воздуху был 1 подвод Все трубы с маркировкой Полный комплект тех. документации на русском языке - 1 шт. Руководство по эксплуатации – 1шт. Дополнительные условия: Доставка Разгрузка Монтаж Пуско-наладка Инструктаж (обучение) персонала Заказчика. Ввод в эксплуатацию Место доставки: Калужская область, Козельский район, г. Сосенский, 1-й Заводской проезд, 1 Срок поставки: до 15.11.2014г. Примечание Оборудование должно быть новое, не бывшее в эксплуатации, не собрано из комплектующих изделий, бывших в употреблении, год производства не ранее 2014 г. Качество и технические характеристики поставляемого оборудования должны соответствовать техническим условиям завода-изготовителя, а также требованиям, указанным в данном техническом задании на оборудование. Качество оборудования должно подтверждаться сертификатом соответствия РФ, сертификатом СЕ заводаизготовителя и сертификатом происхождения. Комплект эксплуатационной документации должен содержать все необходимые чертежи узлов оборудования, электрические схемы, инструкции обеспечивающие монтаж, наладку, эксплуатацию и устранение неисправностей, а также наименование и адрес завода изготовителя. Срок гарантии качества: не менее 12 месяцев с даты ввода оборудования в эксплуатацию. ТЕХНИЧЕСКОЕ ЗАДАНИЕ Наименование: Шкаф сушильный Марка, модель: РС-971НХ Назначение: Шкаф сушильный предназначен для удаления влаги из заготовок внутренних слоев перед прессованием. 1. Технические требования. 1.1. Технические характеристики шкафа сушильного. Габаритные размеры, не более, мм.: 1865x1080x2238 Внутренние размеры, не менее, мм.: 1300x790x1300 Количество полок, не менее, шт.: 3 Материал полок: нержавеющая сталь Максимальная температура, не менее: 200°C Точность измерения температуры, не ±1°C хуже: Точность поддержания температуры, не ±2,5°C хуже: Количество нагревателей не менее 6 по 3 кВт Вентилятор расход 35 - 53 м3/мин, 2,2 кВт Вес, не более: 800 кг 1.1. Требования к шкафу сушильному. Необходимо: камера должна быть выполнена из нержавеющей стали; обдув горячим воздухом должен происходить снизу вверх встроенный циркуляционный воздушный вентилятор система автоматического поддержания температуры два режима энергопотребления для сушки до и более 90ºС встроенная система управления визуальная индикация потребляемого тока реле времени для установки времени сушки световая и звуковая сигнализация Параметры системы электричества: Напряжение 3x380В Частота 50 Гц Прочее: Суммарная мощность, не более: 20,5 кВт 2. Комплект поставки Шкаф сушильный - 1 шт. Полный комплект тех. документации на русском языке – 1 шт. Руководство по эксплуатации-1шт. 3. Дополнительные условия: Доставка Разгрузка Монтаж Пуско-наладка Инструктаж (обучение) персонала Заказчика Ввод в эксплуатацию 4. Место доставки: Калужская область, Козельский район, г. Сосенский, 1-й Заводской проезд, 1 5. Срок поставки: до 15.11.2014г. Примечание Оборудование должно быть новое, не бывшее в эксплуатации, не собрано из комплектующих изделий, бывших в употреблении, год производства не ранее 2014 г. Качество и технические характеристики поставляемого оборудования должны соответствовать техническим условиям завода-изготовителя, а также требованиям, указанным в данном техническом задании на оборудование. Качество оборудования должно подтверждаться сертификатом соответствия РФ, сертификатом СЕ заводаизготовителя и сертификатом происхождения. Комплект эксплуатационной документации должен содержать все необходимые чертежи узлов оборудования, электрические схемы, инструкции обеспечивающие монтаж, наладку, эксплуатацию и устранение неисправностей, а также наименование и адрес завода изготовителя. Срок гарантии качества: не менее 12 месяцев с даты ввода оборудования в эксплуатацию.