- International Olympiad in Theory of Mechanisms and

advertisement

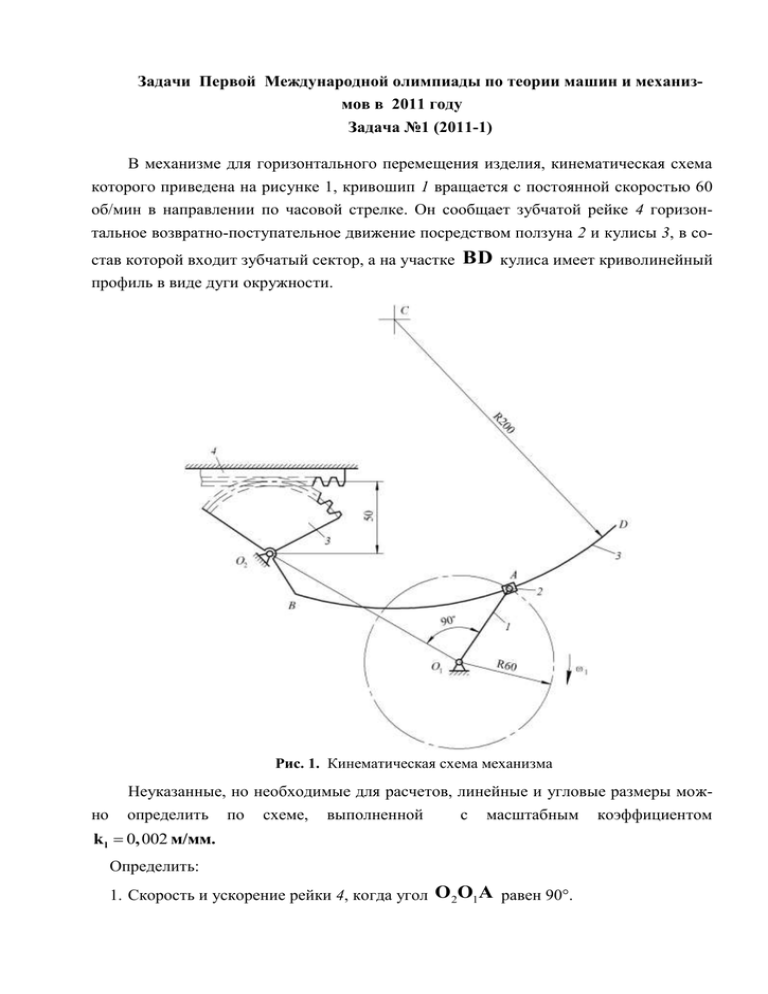

Задачи Первой Международной олимпиады по теории машин и механизмов в 2011 году Задача №1 (2011-1) В механизме для горизонтального перемещения изделия, кинематическая схема которого приведена на рисунке 1, кривошип 1 вращается с постоянной скоростью 60 об/мин в направлении по часовой стрелке. Он сообщает зубчатой рейке 4 горизонтальное возвратно-поступательное движение посредством ползуна 2 и кулисы 3, в состав которой входит зубчатый сектор, а на участке профиль в виде дуги окружности. BD кулиса имеет криволинейный Рис. 1. Кинематическая схема механизма но Неуказанные, но необходимые для расчетов, линейные и угловые размеры можопределить по схеме, выполненной с масштабным коэффициентом k l 0, 002 м/мм. Определить: 1. Скорость и ускорение рейки 4, когда угол O 2O1A равен 90°. 2. Коэффициент изменения средней скорости хода ведомого звена. 3. Длину хода рейки 4. Решение задачи 2011 – 1 1. Определение скорости и ускорения рейки Скорость и ускорение рейки в этом механизме можно определить двумя способами. Первый способ VA1 VA 2 pa1 pa2 Соответствие обозначений векторов скоростей и ускорений и их изображений на планах скоростей и ускорений t anA2 A3 VA 3 VA 2 A3 a A1 aA2 atA2 A3 anA3 A3 a pa3 a3a2 a1 a 2 na 3 n a3 a 3 t a2 na2 a 3t a 2 acA2 A3 n a2 a 2 Угловая скорость кривошипа 1 1 Скорость точки A n1 30 60 30 6, 283 рад с . ползуна 2 VA2 VA1 , VA1 O1A, VA2 VA1 1lO1 A 6, 283 0, 06 0, 377 м с, где VA1 – скорость точки A кривошипа 1. Масштабный коэффициент, принятый при построении плана скоростей (рис. 3) kV VA1 (pa1 ) 0, 377 мс 0, 00628 . 60 мм С другой стороны, скорость ползуна 2 можно определить, рассмотрев его сложное движение: VA2 VA3 VA2 A3 , VA3 O 2 A, VA 2 A3 CA, где VA 3 – скорость точки A кулисы 3; VA 2 A 3 – скорость точки A ползуна 2 отно- сительно точки A кулисы 3. Из построенного плана скоростей: VA3 pa3 k V 56 0, 00628 0, 35 м c; VA2 A3 a3a2 k V 64 0, 00628 0, 40 м с . Рис. 2. Расчетная схема механизма Угловая скорость кулисы 3 3 где VA3 lO2 A lO2 A VA3 O2 A kl 0, 35 2, 27 рад c , 77 0, 002 – радиус вращения точки A кулисы; (O 2 A) – радиус вращения точки A кулисы на плане механизма. Рис. 3. План скоростей Скорость рейки 4 V4 VE4 VE3 , причем VE O 2E, 3 – скорость точки E где VE4 VE3 на делительной прямой зубчатой рейки 4 (на де- лительной окружности зубчатого сектора); O2E – делительный радиус сектора, расположенный перпендикулярно линии хода рейки. V4 VE4 VE3 3lO2E 2, 27 0, 05 0,114 м с. . Ускорение точки A ползуна 2 a A2 a A1 anA1 , причем a A1 || O1A, , a A2 a A1 12 lO1 A 6, 2832 0, 06 2, 369 м с2 , где a A1 – ускорение точки A кривошипа. Масштабный коэффициент, принятый при построении плана ускорений (рис. 4) 2, 369 м с2 ka 0, 0395 . ( a1 ) 60 мм a A1 При рассмотрении сложного движения ползуна 2 ускорение той же точки А 2 можно найти из век- Рис. 4. План ускорений торного уравнения: a A2 anA3 atA3 anA2 A3 atA2 A3 acA2 A3 , c anA3 || O2 A, , atA O2 A, anA2 A3 || AC, atA2 A3 AC, , a A2 A3 || AC, 3 где anA3 ( atA ) – нормальное (тангенциальное) ускорение точки A кулисы 3; 3 anA2 A3 ( atA A 2 3 ) – нормальное (тангенциальное) ускорение точки носительно точки A A с ползуна 2 от- кулисы 3; a A 2 A3 – ускорение Кориолиса при движении точки А ползуна 2 относительно точки A кулисы 3. a An3 32 lO2 A 2, 272 (77 0, 002) 0, 8 м с2 , , a n A2 A3 VA22 A3 0, 402 0, 8 м с2 , 0, 2 l AC acA2 A3 23VA2A3 2 2, 27 0, 40 1, 82 м с2 . Длины отрезков, необходимые для построения плана ускорений: na 3 t a2 na2 na 2 a 2 anA3 ka anA2 A3 ka acA2 A3 ka 0, 8 20, 3 мм, 0, 0395 0, 8 20, 3 мм, 0, 0395 1, 82 46,1 мм. 0, 0395 После построения плана ускорений найдём касательное ускорение точки сы 3 A кули- atA3 (na3 a3 ) k a 23, 5 0, 0395 0, 93 м с2 . Угловое ускорение кулисы 3 3 a At 3 lO2 A 0, 93 6 рад с 2 . 77 0, 002 Ускорение рейки 4 a4 aE 4 atE3 , atE3 O2E, a4 aE 4 aEt 3 3lO2 E 6 0, 05 0, 3 м с2 . Второй способ Кулисный механизм с криволинейной кулисой можно заменить шарнирным четырехзвенником. Для заданного положения механизма заменяющий механизм на рис.2, где шарнир C , соединяющий шатун AC O1ACO 2 и звено O 2C , совпадает с цен- тром кривизны кулисы. Векторное уравнение для определения скорости VC точки C показан можно записать как VC VA VCA , VC O2C, VA O1A, VCA AC, Рис. 5. План скоростей где VA 1lO1 A 0, 377 м с. Решив это векторное уравнение графически, т.е. построив план скоростей (рис. 5) с масштабным коэффициентом k V 0, 00628 3 2 мс , , получим мм VC ( pc )kV 65, 5 0, 00628 2, 27 рад с , lO2C O2C kl 90 0, 002 VCA (ac )kV 8, 5 0, 00628 0, 27 рад с . l AC AC kl 100 0, 002 Скорость рейки 4 V4 VE4 VE3 , VE3 O 2E, – скорость точки E где VE4 VE3 на делительной прямой зубчатой рейки 4 (на дели- тельной окружности зубчатого сектора); O2E – делительный радиус сектора, расположенный перпендикулярно линии хода рейки. V4 VE4 VE3 3lO2 E 2, 27 0, 05 0,114 м с. Запишем векторное уравнение для определения ускорения aC точки C t anC aCt anA a tA anCA aCA , n t AC, anC || O 2C, aCt O 2C, a A || O1A, a tA O1A, anCA || AC, aCA n где aC a – нормальное (тангенциальное) ускорения точки C звена 3; a a – n A t C t A нормальное (тангенциальное) ускорение точки A кри- n t вошипа 1; a CA a CA ускорение точки вокруг точки А. C – нормальное (тангенциальное) при вращении вместе со звеном 2’ aCn 32 lo2C 2, 272 (90 0, 002) 0, 93 м/с2 , , a An 12 lO1 A 2, 369 м/с2 , , n aCA 22 lCA 0, 27 2 0, 2 0, 015 м/с 2 , , Рис. 6. План ускорений atA 0. Определим длины отрезков, необходимых для построения плана ускорений (рис.6) м с2 , с масштабным коэффициентом k a 0, 0395 мм anA 2, 369 a 60 мм, k a 0, 0395 anCA 0, 015 nCA a 0, 38 мм, k a 0, 0395 anC 0, 93 nC 23, 5 мм. k a 0, 0395 Построив план ускорений (рис.6), найдем угловое ускорение 3 звена 3 aCt ( n c )k 27, 5 0, 0395 3 C a 6 рад с2 . lO2C O2C kl 90 0, 002 Ускорение рейки 4 a4 aE 4 atE3 , atE3 O2E, a4 aE 4 aEt 3 3lO2 E 6 0, 05 0, 3 м с2 . 2. Определение коэффициента изменения средней скорости хода ведомого звена K. Величина коэффициента определяется отношением средних скоростей холостого и рабочего ходов рейки 4 или отношению соответствующих им углов поворота кривошипа 1: k Vср.хх Vср.рх рх , хх где Vср.рх (Vср.хx ) – средняя скорость рейки 4 на рабочем ходу (на холостом ходу), причем рабочий ход соответствует движению рейки вправо, холостой – влево; рх ( хx ) – угол поворота кривошипа 1 в течение рабочего хода (холостого хода) рейки 4. Для определения соответствующих углов поворота кривошипа 1 строятся крайние положения механизма. Угол между крайними положениями механизма AO1A хх , следовательно k 360 хх хх 360 141, 8 1, 54, 141, 8 где угол хх можно измерить по схеме с помощью транспортира. 3. Определение длины хода рейки. Длина хода h зубчатой рейки 4, делительная прямая которой катится без скольжения по делительной окружности зубчатого сектора, равна длине дуги делительной окружности сектора, соответствующей углу BO2B (FO 2 F) поворота сектора между крайними положениями участка O2B кулисы. h lO 2 E BO2 B 0, 05 57, 4 0, 05 м, 180 где значение угла 57, 4 измерено по схеме с помощью транспортира. Задача №2 (2011 – 2) Кулачок 1 (рис. 1) вращается с постоянной угловой скоростью 1 вокруг неподвижной оси. Он сообщает вертикальное возвратно-поступательное движение толкателю 2, линия хода которого проходит через ось вращения кулачка. Часть AB профиля кулачка – прямая линия, часть AD – является эвольвентой окружности радиуса OC . Углы BAC и ACO – прямые. Для обеспечения постоянного контакта толкателя с кулачком используется пружина. Рис.1. Схема кулачкового механизма 1. Доказать, что в показанном положении изменение ускорения толкателя aA2 вследствие изменения кривизны профиля кулачка равно 12OA sec 4 . 2. Написать выражение для определения вектора силы инерции Fи , действующей на толкатель в заданном положении, если масса его движущихся частей m известна. Решение задачи 2011 – 2 1. Точка A (см. рис. 2) по условию задачи является точкой сопряжения прямолинейного AB и эвольвентного AD участков профиля кулачка, поэтому в точке касательную A эти участки имеют общую tt. Вследствие этого в точке A кулачка A скорость точки VA1 , скорость точки A относительно точки точки A толкателя A толкателя кулачка VA 2 A1 , скорость VA 2 равны как на прямоли- нейном, так и на эвольвентном участках, и соотношения этих скоростей описываются одним векторным уравнением Рис.2. Расчетная схема механизма VA2 VA1 VA2 A1 ; VA 2 || AE; VA1 OA; VA2 A1 || t t, где: VA 1OA. . 1 Из треугольника скоростей (рис. 3) VA2A1 VA1 cos 1OA cos 1OAsec . Векторные уравнения для определения ускорения толкателя a A2 не одинаковы на участках AB и Рис.3. План скоростей AD . На прямолинейном участке AB aПA2 a A1 a A2 A1 aсA2 A1 , где a A1 – ускорение точки A кателя относительно точки точки A A кулачка, (1) aA1 || OA, a A2 A1 – ускорение точки A тол- кулачка, aA2 A1 || t t, толкателя относительно точки A aсA 2 A1 – ускорение Кориолиса с кулачка, a A2 A1 t t, . a A1 12OA, aсA2 A1 21VA2 A1 212OAsec . . На эвольвентном участке AD aЭA2 a A1 anA2 A1 atA2 A1 aсA2 A1 , n где a A 2 A1 – нормальное ускорение точки A (2) толкателя относительно точки t n ка, a A2 A1 || AC, a A 2 A1 – тангенциальное ускорение точки точки A A A кулач- толкателя относительно кулачка, a A2 A1 || t t. t anA2A1 VA22 A1 AC 1OAsec а 2 OAcos 12OAsec3 . б в Рис. 4. Ускорение точки а – на участке A: AB ; б – на участке AD ; в – совмещение рисунков 4, а и 4, б. Очевидно, что векторы aA1 , aсA A 2 1 одинаковы как на участке AB , так и на участке AD . Изобразим уравнения (1) и (2) графически в произвольном, но одинаковом масштабе (см. рис. 4). Определить изменение ускорения на эвольвентный в точке aA2 при переходе с прямолинейного участка A можно следующим образом. Первый способ (см. рис. 4, а и 4, б). a A2 aЭA2 aПA2 , aA2 aПA2 aЭA2 acA2A1 cos aA1 acA2A1 anA2A1 cos a A1 212OAsec cos 12OA 212OAsec 12OAsec3 cos 12OA 212OA sec2 12OA 212OA sec 2 12OA sec 4 12OA 12OA sec 4 . Второй способ (см. рис. 4в). Совместим многоугольники ускорений с рис. 4, а и 4, б. Из построения очевидно: 1) вектор aA2 направлен вертикально навстречу движению толкателя в данном по- ложении; 2) модуль вектора a A2 равен a A2 anA2 A1 cos 12OA sec4 . . 2. Выражение для определения силы инерции Fи , действующей на толкатель в данном положении, можно записать в виде Fи m a A2 . . Направлена эта сила вертикально вверх в направлении движения толкателя. Задача № 3 (2011-8) Поступательно перемещающийся толкатель 2, масса которого m 2 0,1 кг, , центрального кулачкового механизма на участке удаления имеет функцию положения q s 0, 5Smax 1 cos , где q q Y – текущий угол поворота кулачка, а q Y 120 – его значение, соответствующее концу участка удаления. Определить: 1. Вывести формулу для определения движущего момента M D и найти его максимальное значение, если угловая скорость кулачка постоянна и равна q 100 рад с, ход толкателя Smax 30 мм. . 2. Угол поворота кулачка q * , при котором движущий момент имеет наибольшее значение. Решение задачи 2011 – 8 1. Для решения задачи воспользуемся уравнением Лагранжа второго рода d E E Qq , dt q q где E (1) – кинетическая энергия механизма; ствующая углу поворота кулачка; q q – обобщенная координата, соответ- – обобщенная скорость, соответствующая угло- вой скорости кулачка; Q q – обобщенная сила, соответствующая обобщенной координате q. Кинетическая энергия механизма I Oq 2 m 2 V22 E E1 E2 , 2 2 (2) где E1 – кинетическая энергия кулачка 1; E2 – кинетическая энергия толкателя 2; IO – момент инерции кулачка относительно его оси вращения O ; V2 – скорость толкателя. Скорость толкателя найдём, продифференцировав по времени функцию его положения: V2 ds ds dq q q Smax sin . dt dq dt 2q Y qY (3) После подстановки (3) в (2) выражения для кинетической энергии механизма и производных от неё принимают вид: 2 I Oq 2 m 2 2q 2Smax 2 q E sin ; 2 8q 2Y qY 2 m 2 2qSmax E 2 q I Oq sin ; q 4q 2Y qY 2 2 m 2 2qSmax m 2 3q 2Smax d E 2 q 2 q I q sin sin ; O dt q 4q 2Y qY 4q3Y qY (4) 2 E m 2 3q 2Smax 2 q sin . 3 q 8q Y qY (5) Обобщённая сила равна движущему моменту Qq M D . (6) Подставим выражения (4), (5), (6) в (1), и, учитывая, что q const, а q 0, по- лучим 2 m 2 3q 2Smax 2 q sin MD . 8q3Y qY (7) Из анализа этого выражения следует, что движущий момент M D достигает наибольшего значения тогда, когда sin 2 q * 1. qY (8) В общем виде его выражение имеет следующий вид: M Dmax 2 m 2 3q 2Smax , 3 8q Y (9) а при подстановке в (9) числовых значений наибольший момент движущих сил равен M Dmax 0,1 3 1002 0, 032 0, 38 Н м. 3 8 2, 09 2. Угол поворота кулачка q * , при котором M D имеет наибольшую величину, определим из выражения (8): 2 q1 * qY 2 или 2 q2 * 3 , qY 2 откуда 1 1 q1* q Y 120 30, 4 4 3 3 q 2 * q Y 120 90. 4 4 Задача № 4 (2011- 4) Пара зубчатых цилиндрических прямозубых колес 1 и 2, имеющих числа зубьев соответственно z1 20 и z 2 40 , модуль m 5 мм, нарезана без смещения исходного контура стандартным реечным инструментом с параметрами: угол профиля рейки 20, коэффициент радиального зазора c* 0, 25, коэффициент высоты го- * ловки зуба h a 1. . 1. Какие условия должны быть соблюдены, чтобы передаточное отношение пары прямозубых колес оставалось постоянным в течение всего периода контакта между парой зубьев колес? 2. Определить скорость скольжения VS12 колеса 1 относительно колеса 2 при вхо- де его в зацепление и при выходе из зацепления, если колесо 1 вращается с частотой n1 2000 об / мин и является ведущим. Решение задачи 2011 – 4 1. Чтобы передаточное отношение колес оставалось постоянным, колеса должны быть круглыми, а нормаль к профилям зубьев в точке их контакта при любом положении соприкасающихся профилей должна проходить через точку P (полюс зацеп- ления), которая делит межосевое расстояние обратно пропорционально угловым скоростям зубьев. 2. При указанном направлении вращения контакт пары зубьев начнется в точке A пересечения линии зацепления N1N 2 с окружностью вершин колеса 2 и закончится в точке B пересечения линии зацепления с окружностью вершин колеса 1. В точках контакта A и tt и общую нормаль B контактирующие профили имеют общую касательную nn. Определить скорость скольжения VS12 можно двумя способами. Первый способ Абсолютная скорость точки A1 колеса 1 на входе в зацепление может быть найдена из выражения VA1 VA2 VA1A2 , (1) где VA1 – абсолютная скорость точки контакта A1 колеса 1, реносная скорость точки контакта A1 VA1 O1A; VA 2 – пе- при вращении вместе с колесом 2, VA2 O 2 A; VA1A 2 – относительная скорость точки A1 относительно точки A 2 , VA1A 2 || tt. Причём VA1 1lO1A , VA2 2 lO2 A . A Скорость скольжения зубьев равна скорости относительного движения точки VS12 VA1A2 . . (2) Из (1) и (2) следует VS12 VA1 VA2 . . (3) Спроецируем уравнение (3) на общую касательную t t. .Из рассмотрения рисунка следует: VS12 VAt1 VAt2 1lO1 A sin 1 2 lO2 A sin 2 1 N1 A 2 N 2 A; N1A N1P AP; (5) N 2 A N 2 P AP. (6) (4) Подставим (5), (6) в (4): VS12 1 N1P AP 2 N2P AP AP 1 2 1 N1P 2 N2P. Спроецируем уравнение (3) на общую касательную ка следует: t t. Из рассмотрения рисун- VS12 VAt1 VAt2 1lO1 A sin 1 2 lO2 A sin 2 1 N1 A 2 N 2 A; N1A N1P AP; N 2 A N 2 P AP. (4) (5) (6) Подставим (5), (6) в (4): VS12 1 N1P AP 2 N2P AP AP 1 2 1 N1P 2 N2P. Из основной теоремы зацепления и подобия треугольников O1PN1 и O 2 PN 2 следует, что 1 N2 P , то есть 1 N1P 2 N 2 P. 2 N1P Тогда VS12 AP 1 2 . Расстояние (7) AP определим из рисунка AP N2 A N2 P 0, 5 da22 db2 2 0, 5d2 sin W , где d2 – диаметр делительной окружности колеса 2; вершин колеса 2; db 2 da 2 (8) – диаметр окружности – диаметр основной окружности колеса 2. Определим интересующие параметры зубчатых колёс: d2 mz 2 5 40 200 мм; W 20; da 2 d2 2ha *m 200 2 1 5 210 мм; db 2 d2 cos W 200 cos 20 187, 938 мм. Тогда расстояние от точки А до полюса зацепления AP 0, 5 2102 187, 9382 0, 5 200 sin 20 12, 647 мм. Угловые скорости зубчатых колёс: 1 n 30 2000 Тогда скорость скольжения 30 209, 33 рад с; 2 VS12 1z1 z2 1 2 . колеса 1 относительно колеса 2 при входе в за- цепление: 3 3 VS12 AP 1 12, 647 209, 33 3971 мм с 3, 971 м с . 2 2 Для определения скорости скольжения VS12 в точке контакта B на выходе из за- цепления можно провести аналогичные рассуждения для случая точки цепление (см. формулы (1) – (3)) и получить следующее выражение: A входа в за- VS12 VBt1 VBt2 1lO1B sin 1I 2 lO2 B sin 2I 1 N1B 2 N 2 B. Из рисунка видно, что N1B N1P PB, N2B N 2 P PB. . Тогда VS12 1 N1P PB 2 N2P PB PB 1 2 1 N1P 2 N2P PB 1 2 . Расстояние РВ можно найти, исходя из рисунка: PB N1B N1P 0, 5 da21 db21 0, 5d1 sin W , где d1 – диаметр делительной окружности колеса 1; шин колеса 1; d a1 – диаметр окружности вер- d b1 – диаметр основной окружности колеса 1. Определим параметры зубчатых колёс, необходимые для вычисления скорости скольжения: d1 mz1 5 20 100 мм; da1 d1 2ha *m 100 2 1 5 110 мм; db1 d1 cos 100 cos 20 93, 969 мм; PB 0, 5 1102 93, 9692 0, 5 100 sin 20 11, 49 мм. . Тогда скорость скольжения VS12 колеса 1 относительно колеса 2 при выходе из зацепления: 3 3 VS12 PB 1 11, 49 209, 33 3608 мм с 3, 608 м с . 2 2 Второй способ Применим метод обращенного движения: условно придадим колесам и неподвижному звену вращение с угловой скоростью, равной скорости колеса 2, но направленной в противоположную сторону. В полученном обращенном механизме колесо 2 становится неподвижным; неподвижная ось O1 вращается вокруг оси O 2 с угловой скоростью ( 2 ) ; угловая ско- рость колеса 1 равна 1 ( 2 ) (1 2 ). Движение профиля зуба колеса 1 относительно профиля зуба колеса 2 в действительном и обращенном движениях одинаково – это качение с проскальзыванием (разница лишь в том, что в обращенном механизме профиль зуба колеса 2 превращается в неподвижную кривую). Для контактной точки A колеса 1 в обращенном механизме можно записать VAO1 VAO2 VS12 , (9) O где скорость точки VA 2 равна нулю. В связи с этим точка P (полюс зацепления), где соприкасаются точки P1 и P2 (в данном случае) делительных окружностей соответственно колеса 1 и колеса 2, для колеса 1 является мгновенным центром скоростей относительного вращения. Тогда уравнение (9) приобретает вид VAO1 VS12 VS12 (1 2 )PA. (10) Как видим, формула (10) для вычисления величины VS12 совпадает с выражением (7) за исключением знака. Направление вектора VS12 при данном способе решения (см. рис.2) определяется направлением угловой скорости (1 2 ). В точке B , являющейся точкой выхода из зацепления указанной пары зубьев, аналогичные рассуждения приводят к выражению VBO1 VS12 VS12 (1 2 )PB, полностью совпадающим с полученным ранее. Замечание. Поскольку формулы для вычисления скоростей VS12 в точках A и B , полученные при обоих способах решения, одинаковы, то подсчет числовых значений при втором способе решения не производим. Задача № 5 (2011-5) Требуется восстановить редуктор привода барабана грузоподъемной лебедки, зубчатые колеса которого разрушились в результате перегрузок. Чертежи зубчатых колес отсутствуют, но о них известно следующее: модули всех зубчатых пар одинаковы; известны числа зубьев колес z 4 63; z 5 24; z 7 72; для остальных колес установить числа зубьев по разрушенным образцам не представляется возможным, но известно, что все колеса были изготовлены стандартным инструментом ( 20, h*a 1, c* 0, 25 ) без смещений исходного контура, а z1 z 3 . 1. Определить фактическое число степеней свободы данного механизма. Указать лишние степени свободы, если они имеются. 2. Подобрать недостающие числа зубьев колес, обеспечивая точное значение передаточного отношения редуктора uAB 22. Решение задачи 2011 – 5 1. Число степеней свободы W данного плоского редуктора можно определить по формуле W 3n 2p5 1p4 , где n 5– число подвижных звеньев; p5 6 – число кинематических пар пятого класса; p 4 4 – число кинематических пар четвертого класса. Тогда W 3 5 2 6 1 4 1. Полученный результат говорит о том, что редуктор имеет одну лишнюю степень свободы, осуществляемую кинематической парой пятого класса A, H (барабан). Исключив её при подсчете W , получим фактическое значение степени свободы W 3 5 2 5 1 4 1. Такой же ответ дает формула подсчета W, приведенная в англоязычном источнике Kinematics, Dynamics, and Design of Machinery, 2nd Edition, by K. Waldron and G. Kinzel, Wiley, 2004: j W 3 n* j 1 fi , i 1 где n* 6 – число всех звеньев механизма; j 10 – общее число кинематических j пар; f i 1 i 1 6 2 4 14 – число возможных движений, допускаемых кинематиче- скими парами пятого и четвертого классов, которые имеются в данном механизме. После подстановки получим W 3 6 10 1 1 6 2 4 1. Исключив кинематическую пару A, H (барабан), дающую лишнюю степень свободы, вычислим фактическое значение W: W 3 6 9 1 1 5 2 4 1. 2. Редуктор представляет собой замкнутый дифференциальный механизм. Выведем формулу передаточного отношения редуктора, выразив его через числа зубьев колес. Запишем кинематические соотношения: – для дифференциальной ступени, которая состоит из входного вала ным колесом 1, блока сателлитов 2-3, водила u14 H H A с централь- и центрального колеса 4 – 1 H z z 2 4 , 4 H z1 z 3 (1) – для замыкающей цепи, состоящей из колес 5, 6, 7 – u57 5 z 7 , 7 z5 (2) Уравнения кинематических связей: – для входного вала A 1 , (3) – для промежуточного вала 4 5 , (4) – для выходного звена (барабана) H 7 B . (5) Передаточное отношение редуктора u AB A . B Используя равенства (2) – (5), запишем передаточное отношение от 1 колеса к 4 в обращённом движении: (H) U14 A 1 B u AB 1 A B , Bu57 B u57 1 u57 1 откуда z z z H u AB 1 1 u57 u14 1 1 7 2 4 . z 5 z1 z 3 (6) Выражение (6) содержит два неизвестных. Обозначим их: z1 z 3 x, и z 2 y. Тогда из выражения (6) и условия соосности z1 z 2 z 4 z 3 получим систему уравнений u AB 1 y x2 z ; 7 1 z 4 z5 y 2x z 4 , или 22 1 1 y x 2 72 12 ; 1 24 63 y 2x 63. Её можно привести к виду: x2 24x 756 0; y 63 2x. Единственное приемлемое решение этой системы: x 18; y 27. Число зубьев колеса 6 найдем из условия соосности для замыкающей цепи: z5 z6 z7 z 6 . Тогда z6 z 7 z 5 72 24 24. 2 2 Таким образом, для восстановления редуктора необходимо изготовить следующий комплект зубчатых колес: z1 18; z 2 27; ; z3 18; z 4 63; z 5 24; z 6 24; z 7 72. Подставим подобранные числа зубьев в выражение для u AB и убедимся, что тре- буемое точное значение передаточного отношения обеспечивается: Задача № 6 (2011-3) Рассчитать величину кинетической энергии E шатуна AB шарнирного четырехзвенника для такого положения механизма, при котором угол 2 принимает наибольшее (или наименьшее) значение. Масса шатуна m 2 10 кг, его момент инерции относительно центра масс IS2 0, 40 кг м2 . Длина кривошипа lOA 0, 3 м, длина шатуна l AB 0, 80 м. Положение центра масс S2 на шатуне AB (размер l AS2 ) можно принять по сво- ему усмотрению; указать влияние на величину кинетической энергии l AB и l AS2 . Угловую скорость кривошипа ОА считать равной 1 10 рад/с. E размеров Решение задачи 2011 – 3 Скорость точки A кривошипа (и шатуна) равна VA 1 lOA 10 0, 30 3, 00 м/с. Поскольку в расчетном положении механизма угол 2 шатуна принимает наибольшее (или наименьшее) значение, то для такого положения d 2 2 0. dt Следовательно, в таком положении шатун AB движется мгновеннопоступательно и скорости всех его точек одинаковы ( VB VS2 VA ). Тогда кинетическая энергия шатуна m VA2 10 32 E 45 Дж. 2 2 Это значение одинаково для обоих указанных в условии задачи положений механизма и оно не зависит ни от длины шатуна ции l AB , ни от величины его момента инер- I S2 , ни от положения его центра масс S 2 относительно точки A (размера l AS2 ). Задача № 7 (2011-7) Пресс приводится в движение электромотором, развивающим постоянную мощность N 2, 2 кВт. . В начале операции прессования маховое колесо пресса, имею2 щее момент инерции I 50, 5 кг м , , вращается с частотой n 250 об/мин. Опе- рация прессования занимает t 0, 75 c и требует затрат энергии E 4750 Дж. Потерями на трение пренебречь. Определить: 1. Уменьшение частоты вращения махового колеса n после каждой операции прессования. 2. Максимальное количество операций прессования K, которое может быть вы- полнено в течение 1 часа. Решение задачи 2011 – 7 Для решения задачи используем теорему об изменении кинетической энергии, согласно которой изменение кинетической энергии махового колеса во время операции прессования, занимающей 0,75 секунды, равно разнице между работой, совершаемой двигателем за указанный промежуток времени, и затратами энергии на операцию прессования. I12 I 2 Nt E, 2 2 где и 1 – угловая скорость махового колеса в начале и в конце операции прес- сования соответственно. Угловая скорость в начале операции прессования n 30 250 26,18 рад с . 30 Угловая скорость в конце операции прессования 1 2 Nt E I 2 2 2200 0, 75 4750 50, 5 26,182 23, 72 рад с . Уменьшение частоты вращения махового колеса после операции прессования n 30 1 30 26,18 23, 72 23, 49 об мин . Для определения времени t1 , необходимого для восстановления первоначальной частоты вращения маховика, снова используем теорему об изменении кинетической энергии I 2 I12 Nt1 . 2 2 Тогда время на восстановление частоты вращения t1 I 2 12 2N 50, 5 26,18 2 23, 722 2 2200 1, 41 c. Максимальное число операций прессования в час K 3600 3600 1666, 7. t t1 0, 75 1, 41 Задача № 8 (2011-6) Режущий аппарат косилки выполнен в виде синусного механизма. Кривошип O1A , выполненный заодно с колесом 1, приводит в движение кулису 3 (нож косилки) через ползун 2. Колеса 1 и 4 имеют одинаковое число зубьев ственно. z1 и z4 соответ- Считать известными: – длину кривошипа lO1 A ; – массы звеньев 2 и 3 m2 и m 3 , причем центр масс звена 2 находится в точке A второго звена, а центр масс звена 3 – в точке B ; – моменты инерции (4) I (O11) , I O4 со- ответственно колеса 1 с кривошипом и колеса 4 относительно их осей вращения равны друг другу, центры масс колес совпадают с осями вращения; – постоянную рабочую нагрузку F , действующую на кулису 3; – движущий момент M D , приложенный к колесу 1. 1. Составить дифференциальное уравнение движения механизма. 2. Уравновесить силу инерции, действующую на кулису 3 постановкой двух одинаковых противовесов массой m на колесах 1 и 4. Определить массу и место установки противовесов в предположении, что кривошип вращается равномерно с угловой скоростью 1 , а противовесы находятся от осей вращения на расстоянии r. Решение задачи 2011 – 6 1. Дифференциальное уравнение движения механизма в общем виде имеет вид: 2 dIпр O1 1 пр I 1 Mпр D MF , d1 2 пр O1 (1) пр Момент инерции I O1 определяется из условия равенства кинетической энергии приведенного звена и суммы кинетических энергий звеньев механизма 2 Iпр O11 2 где VA2 I(O11)12 2 IO( 44)42 2 m2 VA2 2 2 m3VB2 , 2 (2) – скорость точки A звена 2; VB – скорость точки B звена 3; 4 – угловая скорость колеса 4. Из (2) следует, что VA 42 VB2 I I I m 2 2 m3 2 . 12 1 1 2 пр O1 (1) O1 ( 4) O4 2 (3) Определим кинематические зависимости для скоростей, входящих в формулу (3). Так как z1 z 2 , , то 4 1. 1 (4) Интересующие линейные скорости точек определим, рассмотрев сложное движение звена 2: VA1 VA2 VA3 VA2 A3 , (5) где VA1 – скорость точки A кривошипа 1, VA1 O1A, ползуна 2; VA 2 – скорость точки A VA 3 – скорость точки A кулисы 3, VA || BK, VA 2 A 3 – скорость точки 3 A ползуна 2 относительно кулисы 3, VA A || CE. . Причём 2 3 VA1 VA2 1lO1A . . (6) Скорости всех точек кулисы 3 одинаковы, то есть VB VA3 . Из треугольника скоростей, построенного в соответствии с векторным уравнением (5), следует VB VA3 VA1 sin 1 1lO1A sin 1 . (7) Подставив (4), (6), (7) в (3), после небольших преобразований получим IOпр1 2 IO(11) m2 lO21 A m3lO21 A sin2 1 . (8) Тогда dIOпр1 d1 2m3lO21 A cos 1 sin 1 . (9) Приведенные моменты сил, стоящие в правой части уравнения (1), определяются из условий равенства мощностей сил и моментов сил, действующих на звенья механизма, и этих приведенных моментов: пр M пр D 1 M D 1 , M F 1 FVB . Отсюда получим (10) пр M M пр M и F F D D VB 1 FlO1A sin 1 . (11) Подставим (8), (9), (10) и (11) в (1) и получим дифференциальное уравнение движения данного механизма в следующем виде: 2I (1) O1 m2 lO21 A m3lO21 A sin2 1 1 m3lO21 A cos 1 sin 112 M D FlO1 A sin 1 . 2. Сила инерции Fи3 , действующая на звено 3 при движении, равна Fи3 m 3a B , (12) где ускорение поступательного движения кулисы aB || BK геометрически равно ускорению точки A звена 3 (переносное движение) при рассмотрении сложного движения ползуна 2 ( aB aA3 ). Абсолютное ускорение точки A равно геометрической сумме ускорений переносного и относительного aA1 aA2 aA3 aA2A3 , (13) a A1 где – ускорение точки n O1A, a A1 a A1 , па a A1 a A2 12l O1A , ускорение кулисы 3, a A3 || BK, a A 2 A3 – ускорение точки A точки A кривоши- aA1 || O1A, aA3 – A ползуна 2 отно- сительно точки А кулисы 3, aA2 A3 || CE. Из треугольника ускорений, построенного в соответствии с векторным уравнением (13), следует, что aB a A3 a A1 cos 1 12 lO1 A cos 1 . (14) Учитывая (12) и (14), запишем выражение, определяющее модуль силы инерции Fи3 m312 lO1 A cos 1 . Для уравновешивания силы инерции Fи3 с помощью сил инерции F1 и F4 двух точечных противовесов должно выполняться следующее векторное равенство: Fи3 F1 F4 0. .(15) Треугольник сил, построенный в соответствии с векторным равенством (15), может иметь следующий вид: Из рассмотрения этого треугольника очевидно, что, во-первых, он должен быть равнобедренным, т.к. противовесы на колесах 1 и 4 одинаковы по массе m и расположены на одинаковом расстоянии r от осей вращения, модули их сил инерции при равномерном вращении колес 1 и 4 F1 F4 m12r, во-вторых, углы при основании этого треугольника должны быть равными углу поворота кривошипа Действительно, сумма проекций векторов 1 . F1 и F4 на направление силы Fи3 должна быть всегда равна по величине модулю этой силы 2m12 r cos x m312 lO1 A cos 1 , где x (16) – искомый угол при основании силового треугольника. Из (16) следует, что x 1 . Тогда угол установки противовеса на колесе 1, отсчитываемый от горизонтальной оси в направлении вращения кривошипа, равен 1 180 1 , а угол установки противовеса на колесе 4 4 180 1 . Массу каждого противовеса определим из выражения (16) при условии, что x 1 . Тогда масса каждого противовеса m m3lO1 A 2r . Contest problems of the First International student Olympiad on Machine and Mechanism science – SIOMMS 2011 Problem № 1 (2011-1) The mechanism shown is used for translation of a product. The crank 1 rotates at a constant speed of 60 rpm in an clockwise direction, imparting a horizontal reciprocating motion to the rack 4 by means of the slider 2 and the rocker 3, the latter carries the toothed sector at its end. The rocker’s section BD is curved and has the shape of a circle arc. All necessary linear and angular dimensions can be read on the scheme drawn to scale K l 0.002 m / mm. Fig.1. Scheme of mechanism Determine 1. Velocity and acceleration of the rack 4 when angle O2O1A is 900 . (7 scores) 2. Coefficient of variation of average velocity (the ratio of average velocities of idle stroke and working stroke) of the driven link. (4 scores) 3. The length of stroke of the rack 4. (1 score) Solution (2011-1) 1. Velocity and acceleration of rack First way Velocity and acceleration readings in the velocity diagram and acceleration diagram V A2 V A1 V A3 a A3 a A1 a A2 a An3 V A2 A3 aA2 A3 a An2 A3 a Ak2 A3 pa a1 pa a2 pa na na a3 a n a a3 a2 na a2 pV a1 pV a2 pV a3 a2a3 3 3 2 2 2 Angular velocity of the crank 1 1 n1 30 60 30 6.283 rad s . Point A of the slider 2 has the velocity VA2 VA1 , VA1 O1 A. VA2 VA1 1lO1A 6, 283 0.06 0.377 m s , where V A1 – velocity of point A which belongs to the crank 1. Scale coefficient for the velocity diagram: КV VA1 ( pV a1 ) 0, 377 m/s 0.00628 . 60 mm VA2 VA3 VA2 A3 , VA3 O2 A, V A2 A3 CA, where V A3 – velocity of a point on the rack 3 whose instantaneous position coincides with point A of the slider; V A2 A3 – relative velocity of point point A A of the slider 2, with respect to of the rocker 3. VA3 pV a3 KV 56 0.00628 0.35 m s , VA2 A3 a3a2 KV 64 0.00628 0.40 m s . Angular velocity of the rocker 3 3 where lO2 A VA3 lO2 A VA3 O2 A K l – radius of rotation of point A 0.35 2.27 rad s , 77 0.002 lying on the rocker; (O2 A) – the radius of ro- tation measured on the scheme of the mechanism. Velocity of the rack 4 V4 VE4 VE3 , VE3 O2 E , – the velocity of point E in the reference straight line of a profile of rack 4 где VE4 VE3 (in the reference circle of the toothed sector); O2E – the reference radius (perpendicular to the rack stroke) of a sector. V4 VE4 VE3 3lO2 E 2.27 0.05 0.114s. Also, the following velocity is found VA2 A3 a3a2 KV 64.1 0.00628 0.403m / s. Acceleration of point A belonging to the slider 2 is a A2 a A1 a An1 , a A1 || O1 A, a A2 a A1 12 lO1 A 6.2832 0.06 2.369 m s 2 , where a A1 – acceleration of point A lying on the crank 1. Scale coefficient for the acceleration diagram: a A1 2.369 m s2 Кa 0.0395 . ( pa a1 ) 60 mm a A2 a An3 aA3 a An2 A3 aA2 A3 a Aс 2 A3 , a An3 || O2 A, aA O2 A, a An A || AC , aA2 A3 AC , a Aс 2 A3 || AC , 3 where a An3 ( a A 3 2 3 ) – normal (tangential) acceleration of the rocker point whose instantane- ous position coincides with the position of point A of the slider 2; normal (tangential) acceleration of the point the rocker 3; a Aс 2 A3 A a An2 A3 ( aA A 2 3 ) – relative on the slider 2 with respect to that lying on – Coriolis acceleration of the point A on the slider 2. α3 Fig 2. Extreme position Fig 4. Acceleration diagram Fig 3. Velocity diagram a An3 32 lO2 A 2.272 (77 0.002) 0.8 m s 2 , a n A2 A3 VA22 A3 l AC 0.40 0.8 m s 2 , 0.2 a Ac 2 A3 23VA2 A3 2 2.27 0.40 1.82 m s 2 . ( pa na3 ) ( a2 na2 ) ( na2 a2 ) a An3 Ka a An2 A3 Ka a Ac 2 A3 Ka 0.8 20.3mm, 0.0395 0.8 20.3 mm, 0.0395 1.82 46.1 mm. 0.0395 aA3 (na3 a3 ) K a 23.5 0.0395 0.93 m s 2 . Angular acceleration of the rocker 3 3 aA3 lO2 A 0.924 6 rad s 2 . 77 0.002 Acceleration of the rack 4 a4 a E 4 aE3 , aE3 O2 E . a4 aE 4 aE3 3lO2 E 6 0.05 0.3 m s 2 . Second way The given mechanism with curvilinear coulisse can be replaced by an equivalent mechanism - four-bar linkage. In this equivalent mechanism O1ACO2 (see Fig. 2) pin link C junks floating link AC and O 2C , and is located at the center of curvature of the coulisse. Velocity vector of point C is found as VC VA VCA , VC O2C, VA O1A, VCA AC, where VA 1lO1A 0.377 m s. Solving this equation graphically (see velocity diagram on Fig. 5, the scale coefficient K V 0.00628 ms ), we get mm 3 VC (pc)K V l O 2C O 2C K l 65.5 0.00628 2.27 rad s , 90 0.002 VCA (ac)K V l AC AC K l 2 8.5 0.00628 0.27 rad s . 100 0.002 Fig. 5. Velocity diagram Velocity of rack 4 V4 VE4 VE3 , VE3 O 2E, – velocity of point Е on the pitch line of gear rack 4 (on the pitch circle where VE4 VE3 of the toothed sector); O2 E – the pitch radius of the sector, perpendicular to the rack’s stroke. V4 VE4 VE3 3lO2 E 2.27 0.05 0.114 m s . Acceleration of point C t anC aCt anA a tA anCA aCA , n t t t AC, anC || O 2C, aC O 2C, a A || O1A, a A O1A, anCA || AC, aCA – normal (tangential) acceleration of point C of link 3; a a – anC aCt where n A normal (tangential) acceleration of point t anCA aCA A t A of crank 1; – normal (tangential) acceleration of point C because of its rotation with link 2’ about point A . anC 32l o2C 2.272 (90 0.002) 0.93 m/s 2 , anA 12lO1A 2.369 m/s2 , anCA 22 l CA 0.27 2 0.2 0.015 m/s 2 , atA 0. Lengths of line segments on the acceleration diagram m s2 drawn to scale K a 0.0395 (Fig. 6): mm Fig. 6. Acceleration diagram anA 2.369 a 60 mm, K a 0.0395 anCA 0.015 nCAa 0.38 mm, K a 0.0395 anC 0.93 nC 23.5 mm. K a 0.0395 From the acceleration diagram the angular acceleration of link 3 is aCt (n c)K a 27.5 0.0395 3 C 6 rad s 2 . l O2C O 2C K l 90 0.002 Acceleration of rack 4 a4 aE 4 atE3 , atE3 O 2E. a4 aE 4 aEt 3 3l O2E 6 0.05 0.3 m s 2 . 2. Coefficient of variation of the average velocity of the driven link (time ratio) K Vav.idle advance , , Vav.advnce idle where Vav.advance (Vav.idlex ) – the average velocity of the rack 4 during an advance (idle) stroke; the advance stroke is the right-directed translation, while the idle stroke is the translation directed to the left; advance ( idle ) – angle through which the crank 1 turns during a advance (idle) stroke of the rack 4. To determine the angles of the crank turning one should draw the extreme positions of the mechanism. The angle between the extreme positions of the mechanism is AO1A idle , hence K where angle idle 360 idle idle 360 141.8 1.54, 141.8 can be measured in the mechanism scheme by the use of a protrac- tor. 3. The length of stroke of the rack 4 If there is no sliding between the rack and the toothed sector, the length of stroke of the rack 4 equals the arc length, corresponding to the angle BO2B(FO2F) the sector turns through when the rocker O2B goes from one extreme position to another. h l O 2 E BO 2B 0.05 where 57.4 180 0.05m, 57.4 is measured in the mechanism scheme with the use of a protractor. Problem № 2 (2011-2) Cam 1 rotating uniformly about a fixed axis, with an angular velocity ω1, gives a reciprocating motion in a vertical line through the axis of cam rotation to follower 2, the follower being kept in contact with the cam by a spring. The part AD of the profile of the cam is an involute of the circle with radius OC , the part AB is straight, and the angles BAC and ACO are right angles. Questions 1. Prove that in the position shown the change of acceleration a A2 of the follower due to the change of curvature of the cam is given by 1 OA sec . 2 4 2. If the mass of all reciprocating parts is m, write down the expression for inertia force vector Fi . Solution 2011-2 1. The line t t is a common tangential at A point for both straight part AB and involute part AD of the cam profile, since these parts meet at the point A . Hence, for both parts, the velocity of point A on the cam VA1 , relative velocity of the fol- lower with respect to the cam at velocity of point A A VA A 2 on the follower VA 2 1 , the are described as follows. VA2 VA1 VA2 A1 , VA 2 || AE, VA1 OA, VA A || t t, (1) 2 where VA1 1OA. From a velocity triangle (2) 1 VA2 A1 VA1 cos 1OA cos 1OA sec . . (3) On the contrary with velocity, the equations for the follower acceleration aA2 differ at parts AB and AD. At the straight part AB asA2 a A1 a A2 A1 aсA2 A1 , Fig.1 where a A1 – the acceleration of point A celeration of point A of the follower, aA1 || OA; с A , aсA A 2 1 A (5) aсA2 A1 21VA2 A1 212OAsec . (6) AD aiA2 a A1 anA2 A1 atA2 A1 acA2 A1 , where of the cam , t t : a A1 12OA, , At the involute part a A2 A1 – relative ac- of the follower with respect to the point aA2 A1 || t t, a A 2 A1 – Coriolis acceleration of point (4) (7) a nA 2 A1 – normal acceleration of the point A of the follower with respect to the point t n A of the cam, a A2 A1 || AC, a A 2 A1 – tangential acceleration of the point A of the fol- lower with respect to the point A of the cam, a A2 A1 || t t : t anA2A1 VA22 A1 AC 1OAsec Obviously, the accelerations 2 OAcos 12OAsec3 . (8) aA1 , , aсA 2 A1 keep their values unchanged when part AB is changed for the part AD . We represent equations (4) and (8) graphically with the same scale coefficient. The change a A2 in the acceleration due to the change of the profile curvature (while passing from a straight line to an involute one) can be calculated by two methods. The first method (see Fig. 2a and 2b). a A2 aiA2 asA2 ; aA2 asA2 aiA2 acA2 A1 cos aA1 acA2 A1 anA2 A1 cos a A1 2 OA sec OA sec 212OA sec cos 12OA 2 1 2 1 3 cos 12OA 212OA sec2 12OA 212OA sec2 12OA sec4 12OA 12OA sec4 . . Fig. 2 The second method (see Fig. 2c). From the superposition of Fig. 2a and 2b it is obvious that, firstly, vector a A2 is vertical and opposes the rise of the follower, and, secondly, it has an absolute value of a A2 anA2 A1 cos 12OA sec4 . 2. The expression for the inertia force Fi on the follower is at a given position: Fi m a A2 . This force acts up along the rise of the follower and tends to lift the follower up from the cam. Problem № 3 (2011-8) In the central cam mechanism the follower 2, has the mass of m 2 0.1 kg. During its rise the translation of the follower is governed by q s 0, 5Smax 1 cos , where q is the variable q Y cam angle, qY is the cam angle corresponding to the extreme upper position. What will be angular position q of the cam when the rotating torque M D takes the maximum value? Find also this maximum torque for the following data: the cam rotates at a constant speed of q 100 rad / s , the length of the follower stroke is Smax 30 mm, the end of the rise phase is specified by the cam angle of q Y 120. Solution We use Lagrange equation (of the second type) d E E Qq , dt q q where E – kinetic energy of the mechanism ; to the cam angle; q (1) q – generalized coordinate corresponding – generalized velocity corresponding to the cam angular velocity; – generalized force corresponding to the generalized coordinate I Oq 2 m 2 V22 E E1 E2 , 2 2 where E1 – kinetic energy of the cam 1; E2 Qq q. (2) – kinetic energy of the follower 2; moment of inertia of the cam about its axis of rotation O ; V2 I0 – velocity of the follower. – V2 ds ds dq q q Smax sin . dt dq dt 2q Y qY (3) Substitute (3) in (2): 2 I Oq 2 m 2 2q 2Smax 2 q E sin . 2 8q 2Y qY (4) 2 m 2 2qSmax E 2 q I Oq sin ; q 4q 2Y qY (5) 2 2 m 2 2qSmax m 2 3q 2Smax d E 2 q 2 q I q sin sin ; (6) O 2 3 dt q 4q Y qY 4q Y qY 2 E m 2 3q 2Smax 2 q sin , 3 q 8q Y qY Qq M D . (7) (8) Substitute (6), (7), (8) in (1) and, with q const, q 0, get 2 m 2 3q 2Smax 2 q sin MD . 8q3Y qY The expression shows that sin takes the maximum value when 2 q * 1, qY and, in general, the expression for M Dmax MD (9) MDmax (10) becomes 2 m 2 3q 2Smax , 8q3Y (11) with the numerical value of M Dmax 0.1 3 1002 0.032 0.38 N m. 8 2.093 From the expression (10) we find mum value of MD : 2 q * qY 2 q and – the cam angle corresponding to the maxi- 2 q * 3 , wary qY 2 1 1 3 3 q1* q Y 120 30, q 2 * q Y 120 90. 4 4 4 4 Problem 4 (2011 – 4) Two spur gear wheels 1 and 2, with numbers of teeth N1 20 and N 2 40 , respectively, have module of m 5 mm, and are both cut without shift by a standard rack with the following parameters: the angle of a rack profile is 20, the coefficient of a radial clearance – c* 0.25, the coefficient of addendum – ha * 1. Questions 1. What is the condition that must be satisfied if the velocity ratio between a pair of spur gears is to remain constant during the period of contact between a pair of teeth? 2. Determine the velocity of sliding VS12 of wheel 1 with respect to wheel 2 at enter- ing and leaving the engagement. The wheel 1 is a driving one and rotates with the speed of n1 2000 prm. Solution 2011 - 4 1. The gear ratio keeps constant value if the wheels are round, and the normal to the teeth profiles built at the point of contact passes through point tion of the contacting profiles. P (pitch point) at any posi- 2. For the given direction of rotation the teeth come in contact at point A of the intersection of path of contact N1N 2 , and the addendum circle of the wheel 2. The teeth come out of contact at point B where the path of contact intersects the addendum circle of the wheel 1. At the points of contact А and В both profiles have common tangential common normal n n. . tt and First way of solution At the entering point A of engagement (see Fig. 1) VA1 VA2 VA1A2 , where VA1 (1) – the absolute velocity of point of contact A of wheel 1, VA1 O1A, the absolute velocity of point of contact A of wheel 2, locity of point A1 with respect to point 2 – VA2 O 2 A, VA A – relative ve- A 2 , VA A || t t. 1 VA 2 1 2 VA1 ω1lO1A . (2) VA2 2 lO2 A . (2) Velocity of teeth sliding VS12 VA1A2 . (3) From (1) and (2) it is found VS12 VA1 VA2 . (4) t t . Inspecting Fig.1 we note We project equation (4) on the common tangential that: VS12 VAt1 VAt2 1lO1 A sin 1 2 lO2 A sin 2 1 N1 A 2 N 2 A, (5) N1A N1P AP, N 2 A N 2 P AP. . (6) (7) Substitute (7), (8) in (6): VS12 1 N1P AP 2 N 2 P AP AP 1 2 1 N1P 2 N 2 P. (8) From the theorem of meshing and similarity of the triangles it follows that O1PN1 and O 2 PN 2 1 N 2 P N P 2 N 2 P. . 2 N1P , i.e. 1 1 Then VS12 AP 1 2 . (9) From Fig. 1 AP N2 A N2 P 0, 5 da22 db2 2 0, 5d2 sin W , where d2 – diameter of reference circle of the wheel 2; da 2 (10) – diameter of addendum circle of the wheel 2; db 2 – diameter of base circle of the wheel 2. The numerical values for expressions (9) and (10) are calculated as follows. d2 mN2 5 40 200 mm; W 20; 1 da 2 n 2000 209.33 rad s , 30 30 d2 2ha *m 200 2 1 5 210 mm, db 2 d2 cos W 200 cos 20 187.938 mm, AP 0.5 2102 187.9382 0.5 200 sin 20 12.647 mm, z n 200 1 209.33 rad / s , 2 1 1 1 , z2 2 30 30 3 3 VS12 AP 1 12.647 209.33 3971mm s 3.971m s . 2 2 At the leaving point B of engagement VS12 VBt 1 VBt 2 1l O1B sin 1I 2l O2B sin 2I 1 N1B 2 N 2B; N1B N1P PB; N2B N 2 P PB; VS12 1 N1P PB 2 N 2 P PB PB 1 2 1 N1P 2 N 2 P PB 1 2 ; PB N1B N1P 0, 5 da21 db21 0, 5d1 sin . where d1 – diameter of pitch circle of the wheel 1; the wheel 1; d a1 – diameter of addendum circle of d b1 – diameter of base circle of the wheel 1. d1 mz1 5 20 100 mm; da1 d1 2ha *m 100 2 1 5 110 mm; db1 d1 cos 100 cos 20 93.969 mm; PB 0.5 1102 93.9692 0.5 100 sin 20 11.49 mm; 3 3 VS12 PB 1 11.49 209.33 3608 mm s 3.608 m s . 2 2 Second way of solution We apply an inverse motion method: let the wheels and the fixed member rotate with the angular velocity equal numerically to the velocity of the wheel 2 but oppositely directed. In the resulting inversed mechanism the wheel 2 becomes conventionally fixed; the axle O1 starts rotating about the axle ty of wheel 1 becomes equal to O2 with the angular velocity ( 2 ) ; and angular veloci- 1 (2 ) (1 2 ). Both in the actual and in in- versed mechanisms the tooth profile of wheel 1 has the same motion with respect to the tooth profile of wheel 2 – it is a rolling with slip. The only difference is that in the inversed mechanism the tooth profile of wheel 2 turns fixed. For the contact point A of wheel 1 in the inversed mechanism we have VAO1 VAO2 VS12 , (12) where velocity of point VAO2 Hence, the point P is zero. (the pitch point), where points P1 and P2 of the reference circles of wheels 1 and 2 touch (at a given case), is an instantaneous center of relative rotation for the wheel 1. Then equation (11) takes the form of VAO1 VS12 VS12 (1 2 )PA. It is noted that the formula (12) for getting VS12 (12) coincides with the expression (10) with the exception for sign. This method (see Fig. 2) implies that a direction of vector is determined by the direction of the angular velocity For the leaving point B VS12 (1 2 ). the similar speculations result in the expression VBO1 VS12 VS12 (1 2 )PB, (13) which is identical to the final expression in the first method of solution. Remark. Since the formulae for VS12 at points A and incide, we do not calculate numerical values here. Problem № 5 (2011 -5) A gearbox used to drive the drum in a hoisting mechanism has been destroyed because of overloading. With the drawings of gears lost the only information available about the gearbox is: N2 all gear pairs have identical modules; gears 4, 5, 7 have the numbers of teeth Z 4 63, Z5 24, Z7 72, tively; respec- N1 B obtained in solutions co- gears 1 and 3 have equal number of teeth, z1 z 3 ; all gears are cut with a standard tool ( 20, h*a 1, c* 0.25 ), no shift. Questions 1.Calculate actual numbers of degree of freedom for the gearbox. Detect idle degrees of freedom, if there are some. 2.Determine numbers of teeth for all unknown gears provided the gear ratio of the mechanism is uAB 22. Solution 1. The number of degrees of freedom the formula W of this 2-D gearbox can be calculated by W 3n 2p5 1p4 , where n 5 – number of movable links; p5 6 – number of kinematic pairs of the fifth class; p4 4 – number of kinematic pairs of fourth class. W 3 5 2 6 1 4 1. The gearbox has one idle degree of freedom realized by A H (the drum), a kinematic pair of the fifth class. Excluding it from the formula for W, we get the actual value W 3 5 2 5 1 4 1. The same result can be found by following the formula for W given in the English textbook Kinematics, Dynamics, and Design of Machinery, 2nd Edition, by K. Waldron and G. Kinzel, Wiley, 2004: j W 3 n* j 1 fi , i 1 where n* 6 – total number of the mechanism’s links; j 10 – total number of kinej matic pairs; f i 1 i 1 6 2 4 14 – the number of possible motions allowed by the kinematic pairs of the fifth and fourth classes of the mechanism. W 3 6 10 1 1 6 2 4 1. As in the first variant of solution, we exclude the kinematic pair A H (the drum) providing idle degree of freedom, which results in W 3 6 9 1 1 5 2 4 1. 2. The gearbox is a close differential mechanism. We set up a formula for gear ratio in terms of number of teeth. The kinematic relationships: for the differential stage consisting of the input shaft central wheel z1 , satellites H i14 coupled with the z 2 z 3 , arm H , and central heel z 3 n1 nH z z 2 4; n4 nH z1 z 3 for the closing chain consisting of wheels i 57 A (1) Z5 , Z 6 , Z 7 n5 z 7 . n7 z5 (2) The equations for kinematic constraints: for the input shaft n A n1; (3) for the intermediate shaft n 4 n5 ; (4) for the output link (the drum) n H n7 nB . . (5) The gear ratio is i AB nA .. nB (6) Substitute (2) – (5) into (1): nA 1 n n n i 1 H B i14 A B AB , n B i 57 n B i 57 1 i 57 1 whence (7) z z z H i AB 1 1 i 57 i14 1 1 7 2 4 . z 5 z1 z 3 (8) The expression (8) has 2 unknown quantities. We designate them as: z1 z 3 x z 2 y. When, and z1 z 2 z 4 z 3 , along with a condition of coaxiality the expression (8) transforms into the set of equations i AB 1 y , 2 x z 7 1 z 4 z5 y 2x z 4 ; or 22 1 1 y , 2 x 12 72 1 24 63 y 2x 63; (9) which can be rearranged as x2 24x 756 0; y 63 2x. (10) The only acceptable solution for the system is: x 18, y 27. The number of teeth z 6 are found from the condition of coaxiality for the closing chain: z6 z 7 z 5 72 24 24. 2 2 Thus, to repair the reductor it is required to manufacture the following set of gear wheels: z1 18, z 2 27, z 3 18, z 4 63, z 5 24, z 6 24, z 7 72. Substituting these numbers of teeth in (8) we make sure that they satisfy the required gear ratio of z z z 72 27 63 i AB 1 1 7 2 4 1 1 22. 24 18 18 z 5 z1 z 3 Problem № 7 (2011-3) In the four-bar linkage shown crank OA of length lOA 0.30 m with angular speed of Crank AB rotates 1 10 rad s 1 . has length l AB 0.80 m, mass m 2 10 kg, moment of inertia about centre of mass S 2 is IS2 0.40 kg m 2 . Position of centre of mass S2 Determine kinetic energy E on the link AB (i.e. l AS2 ) can be chosen arbitrari- ly. gle 2 of the connecting rod AB in a position such that an- takes extreme (maximum or minimum) value. Determine also how the desired value of kinetic energy E depends on sizes l AB and l AS2 . Solution 2011-3 Velocity of point A, where the crank is hinged to the connecting rod, is equal to VA 1 lOA 10 0.30 3.00m s 1 . The problem should be solved for the mechanism position where 2 gets the ex- treme (maximum or minimum) value, hence d 2 2 0. dt It follows from this that the connecting rod AB instantaneously translates with all its points having identical velocity vectors ( VB VS2 VA ). Then the kinetic energy of the connecting rod is calculated as m VA2 10 32 E 45J. 2 2 This value holds true for both maximum and minimum φ2 and does not depend on the length of connecting rod mass S2 of the link AB l AB , its moment of inertia IS2 , and position of the centre of (i.e. l AS2 ). Problem № 8 (2011 – 7) A machine press is driven by an electric motor, delivering power P 2.2 kW continuously. At the commencement of an operation, a flywheel of moment of inertia I 50.5 kg m2 on the machine is rotating at 250 rev / min . The pressing opera- tion requires 4750 J of energy and takes 0.75 s. Find the maximum number of pressings that can be made for an hour and the reduction in speed of the flywheel after each pressing. Neglect friction losses. Solution 2011 - 7 To solve the problem we use the work-energy principle. During the pressing operation (taking 0.75 s ) the change in kinetic energy of a flywheel equals the difference of a work delivered by the motor and energy consumed for the pressing operation. I12 I 2 Pt E, 2 2 where (1) и 1 – angular velocity of the flywheel at the commencement and at the end of the operation, respectively. The angular velocity at the commencement of the pressing operation n , 30 (2) 250 30 26.18 rad s . The angular velocity at the end of the pressing operation 1 1 2 Pt E I 2 , 2 2200 0.75 4750 50.5 (3) 26.182 23.72 rad s . After the pressing operation the flywheel loses its velocity by n 30 1 n Time interval t1 , 30 26.18 23.72 (4) 23.49 rpm. required for the flywheel to gain its initial velocity can be found from the work-energy principle: I 2 I12 Pt1 , 2 2 t1 I 2 12 2P t1 (5) , 50.5 26.182 23.722 2 2200 (6) 1.41s. The maximum number of pressings that can be made for an hour is K 3600 3600 1666.7. t1 t 2 0.75 1