Водородные картриджи для портативных топливных элементов

advertisement

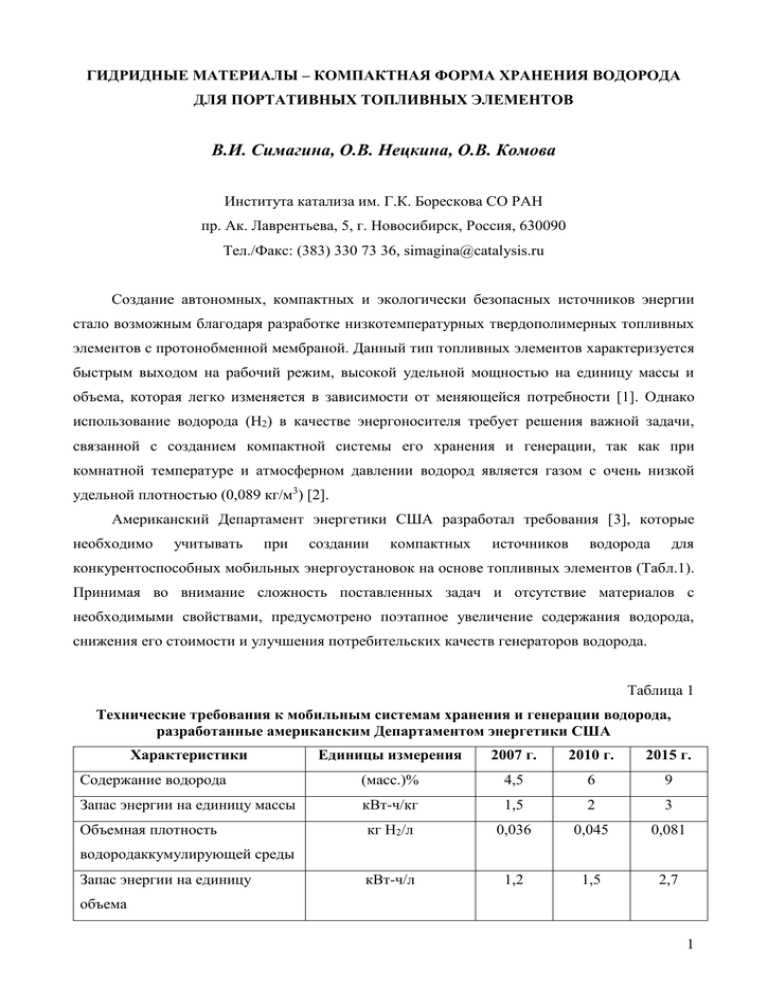

ГИДРИДНЫЕ МАТЕРИАЛЫ – КОМПАКТНАЯ ФОРМА ХРАНЕНИЯ ВОДОРОДА ДЛЯ ПОРТАТИВНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ В.И. Симагина, О.В. Нецкина, О.В. Комова Института катализа им. Г.К. Борескова СО РАН пр. Ак. Лаврентьева, 5, г. Новосибирск, Россия, 630090 Тел./Факс: (383) 330 73 36, simagina@catalysis.ru Создание автономных, компактных и экологически безопасных источников энергии стало возможным благодаря разработке низкотемпературных твердополимерных топливных элементов с протонобменной мембраной. Данный тип топливных элементов характеризуется быстрым выходом на рабочий режим, высокой удельной мощностью на единицу массы и объема, которая легко изменяется в зависимости от меняющейся потребности [1]. Однако использование водорода (H2) в качестве энергоносителя требует решения важной задачи, связанной с созданием компактной системы его хранения и генерации, так как при комнатной температуре и атмосферном давлении водород является газом с очень низкой удельной плотностью (0,089 кг/м3) [2]. Американский Департамент энергетики США разработал требования [3], которые необходимо учитывать при создании компактных источников водорода для конкурентоспособных мобильных энергоустановок на основе топливных элементов (Табл.1). Принимая во внимание сложность поставленных задач и отсутствие материалов с необходимыми свойствами, предусмотрено поэтапное увеличение содержания водорода, снижения его стоимости и улучшения потребительских качеств генераторов водорода. Таблица 1 Технические требования к мобильным системам хранения и генерации водорода, разработанные американским Департаментом энергетики США Характеристики Единицы измерения 2007 г. 2010 г. 2015 г. Содержание водорода (масс.)% 4,5 6 9 Запас энергии на единицу массы кВт-ч/кг 1,5 2 3 кг Н2/л 0,036 0,045 0,081 кВт-ч/л 1,2 1,5 2,7 Объемная плотность водородаккумулирующей среды Запас энергии на единицу объема 1 Стоимость водорода US$/кг 200 133 67 Стоимость энергии US$/кВт-ч 6 4 2 С -20…..50 -30…..50 -40…..50 Количество рабочих циклов цикл 500 1000 1500 Максимальное давление МПа 10 (масс.)% 99,99 Рабочая температура Чистота водорода Время заправки мин 10 3 2,5 Согласно выше приведенным требованиям, традиционные способы хранения водорода, в компримированном виде (15-35 МПа), а также в сжиженном состоянии (20 К и 0,2 МПа) неприемлемы для использования в компактных источниках энергии из-за низкого его содержания в единице объема, больших размеров криогенных установок, высоких затрат энергии и взрывоопасности [4]. Применение веществ способных адсорбировать значительные количества водорода позволяет увеличить его плотность (Табл. 2). При этом с уменьшением температуры емкость по газу будет расти. Таблица 2 Содержание водорода в различных материалах Материал Цеолит NaY Одностенные нанотрубки SBET, м2/г Условия Содержание H2, % Ссылки 725 300 К, 1,5 МПа 0,3 [5] 77 К, 1,5 МПа 1,8 [5] 2560 77 К, 0,1 МПа 4,5 [6] 1911 77 К, 0,1 МПа 1,62 [7] Металлорганический каркасный полимер IRMOF-11* * - Zn4O(4,5,9,10 – tetrahydropyrene-2,7-dicarboxylate)3 Безусловно, адсорбционные технологии займут собственную нишу среди методов хранения водорода, но на сегодняшний день главной задачей ученых, работающих в этой области, наряду с увеличением содержания H2, является сохранение водородной емкости материалов при многократном использовании. Не смотря на большое количество работ, опубликованных за последнее десятилетие по данной теме и достижения в сфере создания новых материалов с улучшенными характеристиками, к сожалению, эти исследования так и не вышли за рамки лабораторных экспериментов. Аналогичные проблемы возникают и при создании систем хранения водорода на основе металлогидридов и интерметаллических соединений. Кроме того, основной 2 недостаток этих материалов состоит в очень высокой плотности при малом содержании водорода1, что затрудняет использование этих тяжелых водородаккумулирующих веществ в переносных источниках энергии. В настоящее время металлогидридные аккумуляторы, главным образом, используют как стационарные источники водорода в лабораторных условиях [8]. Особое внимание уделяется химическим соединениям (углеводороды, вода и гидриды) как компактным формам хранения водорода. Причинами их использования в качестве источников H2 являются высокое массовое и объемное содержание водорода в этих соединениях. На сегодняшний день основными источниками водорода являются природный газ и нефть, а традиционным способом получения H2 в промышленности - каталитическая конверсия углеводородов, главным образом метана и его гомологов [9]. Недостатками этого метода является многостадийность процесса, значительная энергоемкость производства (до 20 МДж/м3 H2), при этом данные технологии не отвечают современным экологическим требованиям, предъявляемым к эксплуатации автономных энергоустановок [10]. Кроме того, получаемый водород можно использовать для питания низкотемпературных твердополимерных топливных элементов с протонобменной мембраной только после дополнительной очистки от оксидов углерода [11]. Среди предложенных систем хранения и транспортировки водорода органические соединения занимают особое внимание по ряду причин. Во-первых, они выделяют и аккумулируют водород на основе обратимых каталитических процессов дегидрирования гидрирования углеводородов. Во-вторых, они характеризуются высоким массовым содержанием водорода. В-третьих, их производство и транспортировка освоены в промышленности. И, в-четвертых, разнообразие органических соединений, способных обратимо выделять водород, позволяет широко варьировать условия проведения процесса в соответствии с предъявляемыми требованиями: содержание водорода, давление, температура, агрегатное состояние и др. [12, 13]. Выбор циклических соединений, составляющих при дегидрировании пары метилциклогексан толуол, диметилциклогексан ксилол, тетралин нафталин, декалин нафталин, метилдекалин метилнафталин, обусловлен, прежде всего, достаточно высоким содержанием выделяемого водорода (до 7.3 % масс.). Однако процесс каталитического дегидрирования осуществляется при высоких температурах (300 - 600 С) и сопровождается рядом побочных реакций – полимеризацией и коксообразованием [14, 15]. Плотность интерметаллического гидрида LaNi5H6,6 равна 6 г/см3, а содержание водорода составляет всего 1,4 (масс.)% [8] 1 3 В ряде работ предлагают использовать биомассу в качестве возобновляемого источника водорода [16]. К сожалению, на сегодняшний день в этой области не наблюдается качественных прорывов, не смотря на многолетние исследования сотен научных коллективов. Главным недостатком остается низкая эффективность процесса генерации водорода. Неисчерпаемым источником водорода служит вода, а самым распространенным способом ее разложения – электролиз [17]. В промышленности этот процесс используют для получения водорода и кислорода с чистотой 99,99 %. Однако, следует отметить, что эта технология требует больших энергетических затрат. Так, на сегодняшний день для получения 1 м3 водорода необходимо 20-22 МДж. [18]. Водород можно генерировать из воды и при гидролизе щелочных и щелочноземельных металлов, алюминия, а также сплавов на их основе [19]. Взаимодействие этих веществ с водой происходит бурно с выделением большого количества энергии, поэтому для систем генерации водорода обычно используют сплавы менее активных металлов – магния и алюминия. Модифицирование их небольшим количеством переходных металлов позволяет проводить процесс при температурах окружающей среды [20]. Данный метод можно считать весьма перспективным для создания водородных генераторов, эксплуатирующихся в полевых условиях, если будет решена проблема пассивации поверхности металла при взаимодействии его с водой. Альтернативными источниками водорода могут выступать бинарные и комплексные гидриды (рис.1). Эти соединения на данный момент не имеют конкурентов по массовому содержанию Так, H2. например, плотность водорода в боргидриде калия составляет 0,083 г/см3, в боргидриде натрия - 0,112 г/см3 и в амминборане 0,145 г/см3, что превышает плотность жидкого водорода (0,07 г/см3). К тому же, в случае гидридов Рис. 1. Объемная и массовая доля водорода в некоторых гидридах взаимодействия с водой выход водорода, рассчитанный на единицу их массы, увеличивается в 2 раза, за счет восстановления протоны воды. 4 Причинами большого внимания, уделяемого в последнее время гидридам, как компактным формам хранения водорода, являются не только высокая объемная и массовая плотность H2, но и простота проведения процесса получения водорода при температурах окружающей среды [21]. Не смотря на большое разнообразие гидридов, при выборе источника водорода для компактных источниках энергии необходимо учитывать не только содержание H2, но другие критерии [22]: физико-химическое состояние, безопасность хранения, доступность исходных соединений для синтеза гидридов, безопасность для окружающей среды, тепловой эффект реакции, стоимость и коммерческая доступность гидридов, а также возможность регенерации продуктов реакции (табл. 3). Таблица 3 Характеристики простых и комплексных гидридов Гидрид LiH NaH KH MgH2 CaH2 AlH3 LiBH4 NaBH4 KBH4 LiAlH4 2 3 Объем Н2, м3/кг гидрида 1,4 0,47 0,28 0,85 0,53 1,12 1,57 1,18 0,83 1,18 Плотность, г/см3 Способ разложения 0,78 Термолиз Тепловой эффект реакции, кДж/моль Н2 181,3 Гидролиз -145 Термолиз 112,8 Гидролиз -83,37 Термолиз 126,8 Гидролиз -76,57 Термолиз 74,34 Гидролиз -160 Термолиз 188,7 Гидролиз -113,12 Термолиз 7,6 Гидролиз -38,7 Термолиз 97 Гидролиз -90 Термолиз 91,65 Гидролиз -66,7 Термолиз 114,85 Гидролиз -45,7 Термолиз 58,15 1,4 1,43 1,45 1,9 1,47 0,68 1,074 1,175 0,92 Стоимость, EUR/кг2 550 600 1000 1120 470 - 8000 413 640 720 Стоимость гидридов на 01.09.2007 г. по данным компании Sigma-Aldrinh. Крупнейшие мировые мощности по производству гидрида находятся в России. 5 NaAlH4 0,83 NH3BH3 1,28 2,18 0,74 Гидролиз -150 Термолиз 56,7 Гидролиз -142 Термолиз 59,3 Гидролиз < - 50 4000 7303 Анализ патентной и научной литературы показал, что наибольший коммерческий интерес сконцентрирован на процессе гидролиза боргидрида натрия [23, 24]. NaBN 4 2H 2O NaBO2 4H 2 (1) Среди гидридов, NaBH4 занимает особое место благодаря высокому содержанию H2, приемлемой цене и стабильности его щелочных растворов. Использование катализаторов обеспечивает получение водорода уже при комнатных температурах (20-25 С). Следует отметить, что присутствие катализаторов не только ускоряет процесс генерации H2, но предотвращает образование побочных продуктов. Получаемый водород насыщен только парами воды, поэтому его можно подавать в анодное пространство топливного элемента без дополнительной очистки и увлажнения. Самым важным аспектом использования катализаторов в реакции гидролиза боргидрида натрия является возможность легко контролировать процесс генерации водорода в зависимости от нагрузки, а также останавливать и запускать его по требованию потребителя. В настоящее время энергоустановок, активно ведутся работы по созданию включающих низкотемпературные малогабаритных твердополимерные топливные элементы с протонобменной мембраной и портативные генераторы водорода на основе боргидрида натрия. В этом направлении работают такие компании как Millennium Cell (США), Toyota Central Research & Development Laboratories, входящая в концерн Toyota, а также Energy Center at Discovery Park, Purdue University (США). Наибольшего успеха добилась в этом направлении Millennium Cell, которая совместно с американской компанией Protonex приступила к созданию малогабаритных энергоустановок мощностью 30-50 Вт по заказу армии США [25]. Система включает низкотемпературный топливный элемент с протонобменной мембраной и боргидридный картридж (рис.2). Разрабатываемые системы в отличие от используемых армией США энергоустановок аналогичной мощности характеризуются уменьшением массы на 62 %, уменьшением габаритных размеров на 50 % и снижением стоимости на 20 %. Кроме того, переход на картриджную систему позволило упростить перезаправку в полевых условиях. Дополнительными преимуществами использования этих малогабаритных энергоустановок на основе топливных элементов являются бесшумность их работы и отсутствия выделения тепла в окружающую среду. 6 На сегодняшний малогабаритных день первые энергоустановок, партии включающих топливный элемент - РгоРаск С и боргидридный картридж - ProFuel С, испытывают в полевых условиях. Удачное энергоемкости удельной сочетание большой боргидрида натрия с мощностью топливного высокой элемента, которая легко изменяется в зависимости от меняющейся потребности, позволило заменить 13 батарей ВА-5590, широко используемых в Рис. 2. Портативная энергоустановка мощностью 30 Вт, разработанная Millennium Cell и Protonex (США) армии США, на портативную энергоустановку с двумя дополнительными картриджами (рис.3). Главным рабочим элементом водородного картриджа является каталитический реактор, где находится рутениевый катализатор, нанесенный на ионно-обменной смолы IRA-400 и содержащий (5 масс.)% драгоценного металла [26]. Следует отметить, что, не смотря на большое количество рутения, этот катализатор имеет низкую удельную активность 3,5 мл H2/сг кат-ра4, что приводит к неудовлетворительным массогабаритным характеристикам каталитического блока. Кроме того, приготовление самой каталитической системы является трудоемким, энергоемким и многоступенчатым процессом [26]. Рис.3. Сравнение энергоемкости малогабаритной энергоустановки Protonex P2 и батареи ВА-5590. Компанией Toyota Central Research & Development Laboratories для проведения процесса гидролиза предложена более активная композиция - Pt/LiCoO2, содержащая 1,5 (масс.)% платины [27]. В присутствии данного катализатора скорость генерации водорода 4 При температуре 25 С и концентрации боргидрида натрия в растворе 20 (масс.)%. 7 увеличивается в несколько раз по сравнению с рутениевым катализатором, разработанным компанией Millennium Cell. Для снижения газо- и гидродинамического сопротивления эта активная композиция была нанесена на поверхность блочного носителя сотовой структуры, что в результате существенно снизило удельную активность всей каталитической системы. Корейскими учеными [28] была сделана попытка заменить металлы платиновой группы на более дешевые каталитические системы, содержащие никель и кобальт. Однако недостатками этих катализаторов является низкая активность. При этом наблюдается заметное снижение скорости генерации водорода в течение реакции, что не характерно для катализаторов содержащих металлы платиновой группы. В России также накоплен значительный опыт в области разработки катализаторов и создания каталитических реакторов нового поколения для проведения жидкофазных реакций, в том числе получения водорода путем гидролиза гидридных соединений. Эти работы выполняются на научно-исследовательской базе Института катализа им. Г.К. Борескова СО РАН (Новосибирск), который является мировым лидером в области катализа. В настоящий момент разработаны катализаторы гидролиза боргидрида натрия, которые характеризуются в 6 раз большей активностью и в 5 раз меньшим содержанием драгоценных металлов по сравнению с катализаторами, используемыми в системе, созданной MillenniumCell. Кроме того, выполнены систематические исследования процесса гидролиза боргидрида натрия в присутствии различных катализаторов. В результате проведение комплекса научно-исследовательских работ нами показано, что активность катализаторов гидролиза боргидрида натрия существенно зависит от природы активного компонента [29]. Как видно из рис.4, активность металлических Pt, Rh, Ru и Pd, нанесенных на углеродный материал Сибунит, -Al2O3 и TiO2 (анатазная модификация), зависит от природы металла и убывает в ряду RhPtRuPd. Эта зависимость сохраняется для всех исследованных нами носителей. Найденная последовательность несколько отличается от той, которая была получена в работах [30-33], где активность массивных систем в реакции гидролиза NaBH4 убывала в ряду Rh>Pt>Pd>Ru. Отличается она и от ряда Pt>Rh>RuPd, приведенного в работе [27] и полученного при использовании в качестве носителя диоксида титана. По-видимому, это связано с различием методик приготовления катализаторов. Кроме того, наблюдаются значительные отличия скорости образования водорода в присутствии катализаторов, содержащих один и тот же металл, но нанесенный на разные типы носителей (рис.4). 8 Установлена зависимость увеличения активности каталитических композиций с ростом температуры предварительной прокалки катализаторов [34], а также выявлено влияние сульфат-ионов, присутствующих на поверхности диоксида титана [35]. Рис. 4. Скорость генерации водорода из водных растворов NaBH4 при 313 К в присутствии катализаторов, нанесенных на -Al2O3, углеродный материал «Сибунит», TiO2 анатазной модификации (компании Aldrich). Соотношение M:NaBH4 = 1:2000, где M – Pt, Ru, Rh, Ni, Co, Au, Ir. Соотношение Pd:NaBH4 = 1:1000. Содержание металла - 1 (масс.)%. Одновременное проведение физико-химического исследования катализаторов и испытание их в реакции гидролиза боргидрида натрия позволило разработать научные основы синтеза активных и стабильных катализаторов для портативных генераторов водорода. На основе самой активной каталитической композиции Rh/TiO2 были приготовлены блочные и гранулированные катализаторы (рис.5), которые прошли испытание на стенде портативного генератора водорода. Учитывая особенности протекания процесса гидролиза боргидрида натрия в проточном реакторе, предложена оригинальная конструкция реактора со структурированным слоем катализатора, позволяющая получать водород в контролируемых условиях «по требованию» (рис.6). Проведены испытания макета каталитического генератора водорода в качестве системы подачи Н2 в анодное пространство низкотемпературного твердополимерного топливного элемента с протонобменной мембраной мощностью 20 Вт (Fuel Cell Store, США) без дополнительного увлажнения и очистки. В ходе эксперимента удалось достигнуть 9 максимальной удельной мощности, при этом не наблюдалось ее снижение в течение 3-х часов непрерывной эксплуатации энергоустановки. Рис. 5. Катализаторы и структурированный каталитический слой Рис. 6. Макет реактора для получения водорода путем гидролиза боргидрида натрия Полученные результаты позволяют с уверенностью сказать, что создана научная база для разработки отечественных низкотемпературных конкурентоспособных твердополимерных топливных генераторов элементов с водорода для протонобменной мембраной. Основной проблемой широкого использования боргидрида натрия в качестве источника водорода является регенерация побочного продукта реакции гидролиза – метабората натрия. В настоящий момент предложен ряд процессов позволяющих напрямую получить NaBH4. Однако превращения происходят при температуре 550 С в присутствие таких соединений как MgH2, системы «Mg+Si+H2», синтез-газа, угля и метана [36], что делает пока использование боргидридных генераторов возможным только для элементов питания переносного электронного оборудования и приборов специального назначения, особенно при выполнении поставленных задач в условиях военных действий, где требуются безопасные, бесшумные, надежные источники энергии, обеспечивающие длительный период работы и отсутствие выделения тепла в окружающую среду. Либо для мобильных систем аварийного энергоснабжения, которые могут быть доставлены малой авиацией в труднодоступные регионы, в том числе при ликвидации последствий чрезвычайных ситуаций. 10 Альтернативой способу получения водорода путем гидролиза боргидрида натрия является термическое разложение гидридов. Этот процесс открывает возможности для создания водородгенерирующих композиций, которые обратимо поглощают и десорбируют водород при нагревании. На сегодняшний день основное внимание исследователей, занимающихся вопросами термического разложения гидридов, сосредоточено на таких объектах исследования как, AlH3, LiAlH4 и NaAlH4. Однако чрезвычайная активность двух первых соединений, которые, безусловно, являются лидерами по содержанию водорода, делает процесс получения H2 бесперспективным, даже, не смотря на возможность организации обратимого цикла. Более стабильным соединением является алюмогидрид натрия. Его термолиз протекает в три стадии [37, 38]: NaAlH 4 1 / 3Na3 AlH 6 2 / 3 Al H 2 3,7 (масс.)% Н2 (2) Na3 AlH 6 3NaH Al 3 / 2 H 2 1,9 (масс.)% Н2 (3) NaH Na 1 / 2H 2 1,8 (масс.)% Н2 (4) С практической точки зрения процесс целесообразно проводить только до стадии образования бинарного гидрида – NaH (рис.7), так как его разложение протекает при температуре выше 450 С. Отсюда следует, что 1/4 часть водорода остается в связанном состоянии. Долгое время считалось, что процесс разложения алюмогидрида натрия является необратимым. Но в работах Б. Богдановича [39, 40] показана возможность организации обратимости реакции путем введения незначительных количеств каталитических добавок (допантов) - соединений металлов IV группы (Ti, Zr). В работе [41] показана зависимость скорости дегидрирования от природы, модифицирующей добавки. Следует отметить, что допирование гидрида не только делает процесс гидрирования-дегидрирования обратимым, но и снижает температуру первой и второй стадий до 180 С. При этом гидрирование термолиза продуктов осуществляют при температурах до 170 С и давлениях не Рис. 7. Термограмма алюмогидрида натрия. Температурный диапазон 20 - 280 С. Скорость нагрева 4 С/мин. более 17,5 МПа. 11 Дополнительное введение графита в водородгенерирующею композицию на основе алюмогидрида натрия, предложенное в работе А. Залуски [42] позволяет снизить температуру реакции и увеличить скорость процессов дегидрирования и гидрирования. Роль углеродной добавки пока не до конца изучена, в настоящий момент предполагают, что графит выступает как диспергирующий агент, так и непосредственно взаимодействует с алюмогидридом натрия и продуктами его разложения при термолизе [43]. Не смотря на большое количество публикаций за последние 5 лет, пока не сформировалось единого представления о механизме протекания реакции в присутствии допантов, что существенно сдерживает разработку водородгенерирующих композиций на основе алюмогидрида натрия. Кроме того, регенерация смеси, получаемой после разложения, требует особо чистого водорода, прошедшего очистку на палладиевой мембране или с помощью гидридов интерметаллических соединений. Это обусловлено высокой чувствительностью продуктов разложения NaAlH4 к влаге и кислороду, что, несомненно, приведет к усложнению конструкции генератора водорода на его основе. Аналогичные проблемы возникают и при создании систем хранения водорода на основе алюмогидрида лития (LiAlH4). Среди потенциальных источников водорода в последние годы всерьез заявил о себе комплексный гидрид – амминборан [44]. На сегодняшний день это соединение практически не имеет конкурентов и содержанию водорода (19,6 (масс.)%), и по его плотности (0,145 г/см3). Однако встает вопрос, как осуществить процесс генерации водорода – термолизом или гидролизом? Следует отметить, что обоих случаях выделяется количество водорода эквивалентное содержанию его в амминборане. В отличие от большинства гидридов амминборан является стабильным соединением, не требует специальных условий хранения. Его водные растворы более устойчивы, чем раствора боргидрида натрия и могут длительное время храниться без заметного газовыделения [45]. В 2007 году японскими исследователями был получен патент на способ получения водорода, в основе которого лежит взаимодействии амминборана с водой в присутствии металлсодержащих катализаторов, твердых кислот и диоксида углерода [46]. Кроме того, они всесторонне исследование процесс гидролиза гидрида, установили закономерности протекания реакции, и подошли к пониманию ее механизма [47, 48]. NH 3 BH 3 2 H 2 O катализато р NH 4 BO 2 3H 2 (5) Тем не менее, вопрос регенерации продуктов гидролиза амминборана пока остается открытым. Другим недостатком этого способа получения водорода является образование аммиака, который негативно влиять на работу топливного элемента, а также токсичен для человека при высоких концентрациях в рабочей зоне. 12 Процесс термического разложения амминборана открывает перспективу создания водородаккумулирующих систем, которые могут неоднократно, выделять и поглощать водород. Термолиз амминборана протекает по следующей схеме: BH 3 NH 3 H2 115120 C ( BH 2 NH 2 ) x H2 150 C ( BHNH ) x H2 500 C BN (6) Разложение амминборана носит ступенчатый характер, протекает в три стадии: при 115-120 С теряется 1/3 от исходного содержания водорода, при 150 С остается половина водорода, а при 500 С высвобождается весь водород. При этом более высокая полнота выделения водорода достигается при медленном нагреве образца продукта, особенно на первой стадии процесса термодеструкции. При быстром нагреве амминборана имеет место образование и унос летучих, побочных продуктов, что приводит к потере массы вещества и уменьшению количества выделившегося водорода [49]. Избежать эту проблему можно благодаря использованию ионных жидкостей в качестве инертной реакционной среды. Кроме того, в работе [50] отмечено, что проведение процесса термолиза в 1-бутил-3-метилимидазол хлориде позволяет снизить температуру разложения амминборана и увеличить выход водорода (рис.8). а б Рис. 8. Термолиз амминборана: а). – без добавок; б). в среде 1-бутил-3-метилимидазол хлорида Как сообщают авторы в свой презентации [51], в ведение небольших количеств катализаторов на основе металлов платиновой группы не приводит к росту количества образующегося водорода, но существенно ускоряет процесс его генерации. Аналогичные наблюдения сделаны и для иридиевого металлорганического катализатора [52]. Российские ученые также работают над созданием водородгенерирующих систем на основе термического разложения амминборана. В Институте катализа им. Г.К. Борескова 13 СО РАН ведутся исследования направленные на создание генератора водорода, позволяющего проводить процесс в контролируемых условиях. Однако, не смотря на высокое содержания водорода в амминборане, его использование пока будет сдерживаться высокой стоимостью. Кроме решения вопроса цены, необходимо также разработать процессы регенерации продуктов термолиза. На сегодняшний день нет работ, посвященных вопросу их прямого гидрирования. Предлагаемые технологии энергоемки и включают несколько последовательных стадий [44]. В заключении следует отметить, что, сравнивая все способы хранения и получения водорода для питания низкотемпературных твердополимерных топливных элементов с протонобменной мембраной, нельзя однозначно ответить на вопрос: «Какая технология на основе гидридных соединений в ближайшее время будет востребована на рынке автономных и компактных источников энергии?» Различные области применения мобильных систем предъявляют различные требования к системам генерации водорода, как по условиям эксплуатации, так и по массогабаритным характеристикам. Однако сегодня можно с уверенностью сказать, что накопленный большой объем знаний по водородгенерирующим системам на основе гидридов и опыт работы с этими соединениями стал основой для создания компактных источников водорода, которые уже сейчас нашли своих потребителей [53]. Для расширения областей применения автономных, компактных и экологически безопасных источников энергии, включающих боргидридный генератор водорода, а также увеличения количества потенциальных пользователей необходимо продолжить более детальные исследования, направленные на оптимизацию процесса получения водорода и создание новых высокоэффективных каталитических композиций, а также разработку конструкции генераторов, учитывающих как свойства гидридов, так и требования потенциальных потребителей. Авторы работы выражают искреннюю признательность Кузину Н.А., Окуневу А.Г., Воложаниной Т.Ю. и Генцлер А.Г. за помощь в оказанную в работе, а также фонду «Глобальная энергия» МГ-2007/04/2 за финансовую поддержку. Список литературы 1. Susai T., Kawakami A., Hamada A., Miyake Y. and Azegami Y. Development of a 1 kW PEM fuel cell power source // Fuel Cells Bulletin. 2001. Vol. 3, Issue 29. P. 7-11. 2. Рабинович В.А., Хавин З.Я. Краткий химический справочник. Л.: Химия, 1977. 3. Targets for On-Board Hydrogen Storage Systems: Current R&D Focus is on 2010 Targets. www1.eere.energy.gov. 14 4. Yartys V.A., Lototsky M.V. An overview of hydrogen storage methods // Hydrogen Materials Science and Chemistry of Carbon Nanomaterials / Ed. By T.N. Veziroglu, S.Yu. Zaginaichenko, D.V. Schur, B. Baranowski, A.P. Shpak, V.V. Skorokhod. Netherlands: Kluwer Academic Publishers, 2004. P. 75-104. 5. Langmi H.W., Walton A., Al-Mamouri M.M., Johnson S.R., Book D., Speight J.D., Edwards P.P., Gameson I., Anderson P.A. and Harris I.R. Hydrogen adsorption in zeolites A, X, Y and RHO // J. Alloys and Comp. 2003. Vol. 356-357. P. 710-715. 6. Panella B., Hirschera M., Rothb S. Hydrogen adsorption in different carbon nanostructures // Carbon. 2005. Vol. 43, Issue 10. P. 2209-2214. 7. Rowsell J.L.C., Millward A.R., Park K.S., Yaghi O.M. Hydrogen Sorption in Functionalized Metal-Organic Frameworks // J. Am. Chem. Soc. 2004. Vol. 126, № 18. P. 5666-5667. 8. Тарасов Б.П., Бурнашева В.В., Лотоцкий М.В., Ятрысь В.А. Методы хранения водорода и возможности использования металлогидридов // Альтернативная энергетика и экология. 2005. № 12. C. 14-37. 9. Егеубаев С.Х. Создание современных технологий и катализаторов риформинга углеводородов в производстве водорода и водородсодержащих газов в промышленности России // Катализ в промышленности. 2001. № 2. C. 24-32. 10. Шпильрайн Э.Э., Малышенко С.П., Кулешов Г.Г. Введение в водородную энергетику. М.: Энергоатомиздат, 1984. 11. Патент 2271333 РФ. МПК C01B 3/38, C01B 3/56, C10K 3/04. Способ получения водородсодержащего газа / Окунев А.Г. // Открытия. Изобретения. 2006. № 7. 12. Bhasin M.M., MacCain J.H., Vora B.V., Imai T., Pujado P.R.. Dehydrogenation and oxydehydrogenation of paraffins to olefins // Appl. Catal. A: General. 2001. Vol. 221. P. 397-419. 13. Sakata K., Mizutani E. and Fukuda K. A review of topics in hydrogen-related innovative materials in Japan // J. Power Sources. 2006. Vol. 159. P. 100-106. 14. Benson M.T. and Cundari T.R. Transition metal-catalyzed alkane dehydrogenation // Inorganica Chimica Acta. 1997. Vol. 259, Issue 1-2. P. 91-100. 15. Wang L., Murata K. and Inaba M. Production of pure hydrogen and more valuable hydrocarbons from ethane on a novel highly active catalyst system with a Pt-membrane reactor // Cat. Today. 2003. Vol. 82, Issue 1-4. P. 99-104. 15 16. Армстронг Т.Р., Хейр М. Дж. Исследования по хранению водорода в Ок-Риджской национальной лаборатории (ОРНЛ) // Альтернативная энергетика и экология. 2004. №2. C. 15-20. 17. Якименко Л.М. Электрохимические процессы в химической промышленности. Производство водорода, кислорода, хлора и щелочей. М.: Химия, 1981. 18. Коротеев А. В, Смоляров В.С. Водород – энергоноситель XXI века // Военный парад. 2005. № 2. C. 26-28. 19. Лепинь Л.К. О кинетике взаимодействия металлов с водой // Доклады АН СССР. 1954. Т. 99, №15. С. 117-120. 20. Трошенькин Б.А. Циркуляционные и пленочные испарители и водородные реакторы. Киев: «Наукова думка», 1985. 21. Aiello R., Sharp J.H., Matthews M.A. Production of hydrogen from chemical hydride via hydrolysis with steam // Int. J. Hydrogen Energy. 1999. Vol. 24. P. 1123-1130. 22. MacPherson I.H. Hydride as a Storage Medium. HIC Report, 1992. 23. Kojima Y., Suzuki K., Fukomoto K., Kawai Y., Kimbara M., Nakanishi H., Matsumoto S. Development of 10 kW-scale hydrogen generator using chemical hydride // J. Power Sources. 2004. Vol. 125. P. 22-26. 24. Amendola S.C., Sharp-Goldman S.L., Janjua M.S., Kelly M.T., Petillo P.J. Binder M. An ultrasafe hydrogen generator: aqueous, alkaline borohydride solutions and Ru catalyst // J. Power Sources. 2000. Vol. 85. P. 186-189. 25. Millennium, Protonex demo fuel cartridge, deliver more P2 systems // Fuel Cells Bulletin. 2007. № 2. P. 7. 26. Патент 6683025 США. МПК B01J 21/00. Process for making a hydrogen generation catalyst / Amendola S.C., Binder M., Sharp-Goldman S.L., Kelly M.T., Petillo P.J. 2004. 27. Kojima Y., Suzuki K., Fukomoto K., Sasaki M., Yamatomo T., Kawai Y., Hayashi H. Hydrogen generation using sodium borohydride solution and metal catalyst coated on metal oxide // Int. J. Hydrogen Energy. 2002. Vol. 27. P. 1029-1034. 28. Kim J.-H., Lee H., Han S.-Ch., Kim H.-S., Song M.-S., Lee J.-Y. Production of hydrogen from sodium borohydride in alkaline solution: development of catalyst with high performance // Int. J. of Hydrogen Energy. 2004. Vol. 29. P. 263-267. 16 29. Netskina O.V., Komova O.V., Simagina V.I., Gentsler A.G., Grayfer E.D., Odegova G.V., Larichev Yu.V., Storozhenko P.A.. Sodium borohydride – pure hydrogen source for portable hydrogen generator. // Third International Conference “Interaction of hydrogen isotopes with structural materials – IHISM-07”. Saint-Petersburg. Russia. July 2 – 7. 2007. P. 217-219. 30. Прокопчик А.Ю., Вальсюнене Я.И., Винкявичюс И.И. Каталитическое разложение BH4на Pt // Тр. АН Лит. ССР. Сер. Б. 1976. Т. 93. № 2. С. 3-11. 31. Прокопчик А.Ю., Вальсюнене Я.И. Каталитическое разложение NaBH4 на Rh // Тр. АН Лит. ССР. Сер. Б. 1974. Т. 83. № 4. С. 11-19. 32. Прокопчик А.Ю., Вальсюнене Я.И., Кашкялис А.С. Каталитическое разложение BH4- на Pd // Тр. АН Лит. ССР. Сер. В. 1977. Т. 103. № 6. С. 3-9. 33. Прокопчик А.Ю., Вальсюнене Я.И., Норгайлайте А.Ю. Каталитическое разложение BH 4на Ru // Тр. АН Лит. ССР. Сер. В. 1974. Т. 84. № 5. С. 17-24. 34. Симагина В.И., Стороженко П.А., Нецкина О.В., Комова О.В., Одегова Г.В., Самойленко Т.Ю., Генцлер А.Г. Влияние природы активного компонента и носителя на активность катализаторов гидролиза боргидрида натрия // Кинетика и катализ. 2007. Т. 48. № 1, С. 177184. 35. Simagina V.I., Storozhenko P.A.1, Netskina O.V., Komova O.V., Odegova G.V., Kochubey D.I. Development of catalysts for hydrogen generation from hydride compounds. // III International Conference “Catalysis: fundamental and application”. Novosibirsk. Russia. July 4 – 8. 2007. P. 111-112. 36. Kojima Y., Haga T. Recycling process of sodium metaborate to sodium borohydride. // Int. J. Hydrogen Energy. 2003. Vol. 28. P. 989-993. 37. Захаркин Л.И., Гавриленко В.В. О прямом синтезе алюмогидридов натрия и калия из элементов // Доклады АН СССР. 1962. T. 145, № 4. C. 793-796. 38. Ashby E.C., Kobetz P. The Direct Synthesis of Na3AlH6 // Inorg. Chem. 1966. Vol. 5, № 9. P. 1615-1617. 39. Bogdanovic B., Schwickardi M. Ti-doped alkali metal aluminium hydride as potential novel reversible hydrogen storage materials // J. Alloys and Comp. 1997. Vol. 253-254. P. 1-9. 40. Bogdanovic B., Sandrock G. Catalyzed complex metal hydrides // MRS Bulletin. 2002. September. P. 712-716. 41. Anton D.L. Hydrogen desorption kinetics in transition metal modified NaAlH4 // J. Alloys and Comp. 2003. Vol. 356-357. P. 400-404. 17 42. Zaluska A., Zaluski L., Strom-Olsen J.O. Sodium alanates for reversible hydrogen storage // J. Alloys and Comp. 2000. Vol. 298. P. 125-134. 43. Wang J., Ebner A.D., Prozorov T., Zidan R., Ritter J.A. Effect of graphite as a co-dopant on the dehydrogenation and hydrogenation kinetics of Ti-doped sodium aluminium hydride // J. Alloys and Comp. 2005. Vol. 395. P. 252-262. 44. Stephens F.H., Pons V., Baker R.T. Ammonia-borane: the hydrogen source par excellence? // Dalton Trans. 2007. P. 2613-2626. 45. Chandra M., Xu Q. A high-performance hydrogen generation system: Transition metalcatalyzed dissociation and hydrolysis of ammonia–borane // J. Power Sources. 2006. Vol. 156, Issue 2. P. 190-194. 46. Заявка на патент 20070151153 США. МПК C10J3/46, C10J3/46. Hydrogen generation method / Xu Q., Chandra M. 2007. 47. Chandra M., Xu. Q. Dissociation and hydrolysis of ammonia-borane with solid acids and carbon dioxide: An efficient hydrogen generation system // J. Power Sources. 2006. Vol. 159, Issue 2. P. 855-860. 48. Chandra M., Xu Q.. Room temperature hydrogen generation from aqueous ammonia-borane using noble metal nano-clusters as highly active catalysts // J. Power Sources. 2007. Vol. 168, Issue 1. P. 135-142. 49. Baumann J., Baitalow F., Wolf G.. Thermal decomposition of polymeric amineborane (H2BNH2)x under hydrogen release // Thermochimica Acta. 2005. Vol. 430. P. 9-14. 50. Bluhm M.E., Bradley M.G., Butterick R., Kusari U., Sneddon L.G. Amineborane-Based Chemical Hydrogen Storage: Enhanced Ammonia Borane Dehydrogenation in Ionic Liquids // J. Am. Chem. Soc.2006. Vol. 128, № 24. P. 7748-7749. 51. Sneddon L.G., Baker R.T.. Chemical Hydrogen Storage in Ionic Liquid Media. University of PennsylvaniaLos Alamos National Laboratory. BES Hydrogen Review. 2006 www.hydrogen.energy.gov/pdfs/review06/bes_st1_sneddon.pdf 52. Denney M.C., Pons V., Hebden T.J., Heinekey D.M., Goldberg K.I. Efficient Catalysis of Ammonia Borane Dehydrogenation // J. Am. Chem. Soc. 2006. Vol. 128, № 37. P. 12048-12049. 53. Симагина В.И., Стороженко П.А., Комова О.В., Нецкина О.В. Разработка портативных генераторов на основе гидридных соединений // Альтернативная энергетика и экология. 2006. №7. C. 29-30. 18