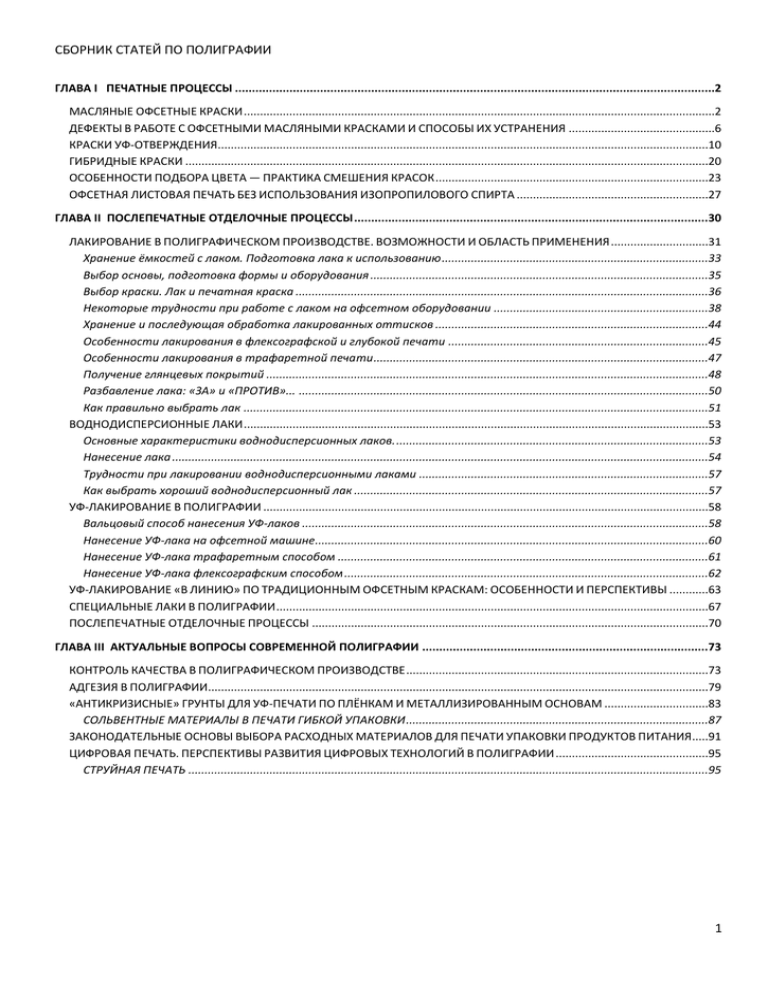

Сборник статей по полиграфии

advertisement