Констр.дизеля.22 - workingspirit.ru

advertisement

6.5. Топлива

Виды топлив. Применяемые в двигателях топлива получают путем

переработки нефти. Сырая нефть является сложной смесью углеводородов,

молекулы которых содержат 1—100 атомов углерода и более. Углеводороды

по химическому составу принадлежат к трем группам: парафинам, нафтенам и

ароматикам. В нефть также входят в небольших количествах соединения серы,

азота, кислорода и других элементов. Химический групповой состав и

физические характеристики нефти зависят от ее месторождения, и это

отражается на качестве получаемых из нее топлив.

На нефтеперерабатывающих предприятиях нефть нагревают в вакуумных

установках (прямая перегонка нефти), при этом она разделяется на фракции,

составляющие основу вырабатываемых нефтепродуктов. В процессе прямой

перегонки выход дистиллятных фракций (бензина, керосина) не превышает 50

%; остаточные нефтепродукты, имеющие более высокую температуру кипения

и большие размеры молекул, составляют 45 %.

Растущий дефицит легких нефтепродуктов (бензина, керосина, дизельного

топлива) при одновременном увеличении их стоимости заставляет

нефтеперерабатывающую промышленность все шире применять вторичную,

более глубокую обработку нефтяных остатков. Сюда относятся процессы

термического и каталитического крекинга, применение которых позволяет

выход бензинов ориентировочно увеличить на 30 %, дизельного топлива — на

8 %, но одновременно количество остаточных нефтепродуктов, используемых

в тяжелых топливах, сокращается с 45 до 6 %.

Топлива, применяемые в судовых дизелях , подразделяют на дистиллятные

и тяжелые.

Дистиллятные топлива. К дистиллятным топливам (продуктам

дистилляции нефти и ее остатков) относятся дизельные топлива (ГОСТ 305—

82), обладающие хорошей воспламеняемостью, высокой скоростью сгорания,

низкой нагарообразующей способностью, поэтому их рекомендуют для

высокообортных дизелей аварийных дизель-генераторов и спасательных

шлюпок. В зависимости от температурных условий работы дизеля можно

применять летнее топливо марки Л с температурой застывания —10 °С или

зимнее марки 3 с температурой застывания не выше —35 °С. Дизельное топливо марки Л применяют также в среднеоборотных дизелях судов без

•соответствующих систем подогрева и обработки топлива. Внедрение в

практику переработки нефти вторичных процессов крекинга и коксования

привело к появлению на отечественном рынке нефтяного газотурбинного

топлива марок ТГ и ТГВК (ГОСТ 10433— 75), вырабатываемого из крекингостатков сернистых нефтей и содержащего в себе значительные количества

смолистых соединений и серы. Это топливо благодаря малой вязкости (< 21

мм2/с) успешно используют взамен дизельного и средневязких топлив ДТ и Ф5 в тронковых дизелях (частотой вращения п > 500 об/мин, мощностью Ne<.

4000 кВт), а также в газотурбинных двигателях.

Дефицит дизельных топлив потребовал более широкого использования

дистиллятов процессов термического и каталитического крекинга, а также

тяжелых дистиллятов прямогонных и вакуумных процессов, обладающих

более высокой температурой кипения. Получаемое из них топливо,

получившее наименование судового маловязкого, обладает по сравнению с

дизельным топливом несколько более худшими показателями (цетановое число

ЦЧ-40, а для дизельных топлив ЦЧ >• 45; содержание серы S = 1,5 %, а в

дизельном топливе S < 0,5 %). По своим показателям это топливо близко к

зарубежному Марине Дизель Ойл (МДО) и предназначено для использования в

судовых средне- и высокооборотных дизелях взамен более дорогого

дизельного.

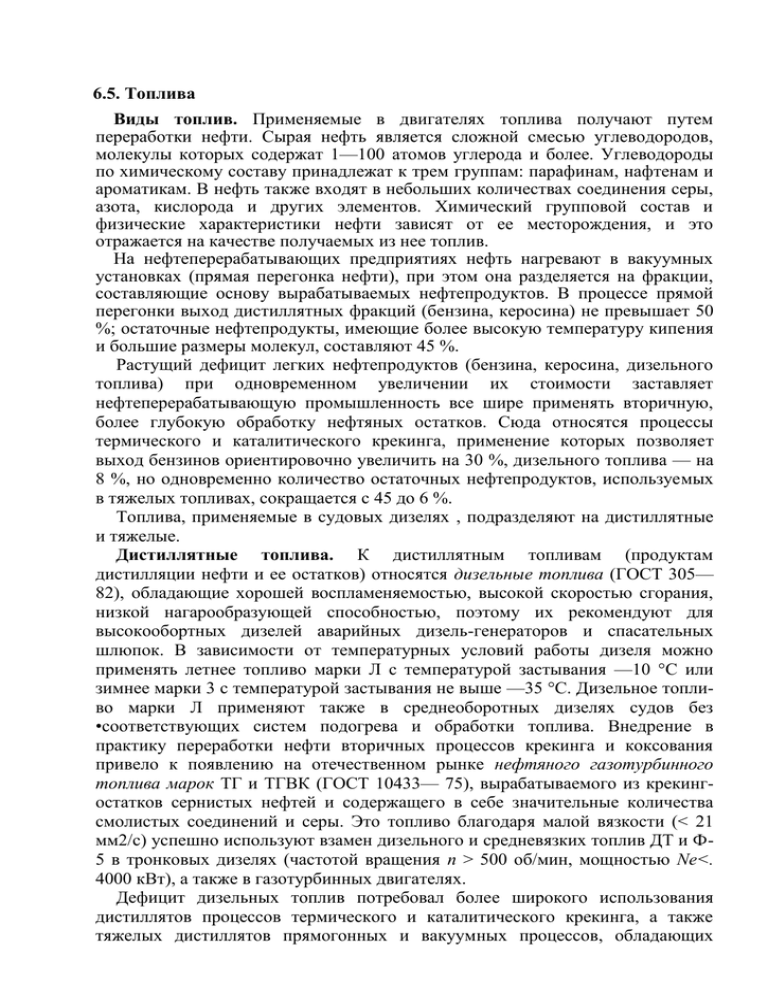

Табли1

Марка

топлива

Плот

Ност

ь

при

20ºС

Вязкость,

Содержание, % (не более)

Меха- воды серы

мм²/с (не

более),

при°С ничес50 °С 80

ких

примес

ей

Мазут:

топочный 40 —— 260

Золь Темп Темпер

ност ерату атура

застыва

ь % ра

вспы ния, °С

шки (не

выше)

Кок

суе

мос

ть

%

флотский Ф- —

5

флотский Ф- —

12

Топливо

моторное:

ДТ

930

36.2

—

0.1

0,3

0,5—1,0 для 0.12

мало

сернистого,

2,0

для

3.5

-для

сернистого,

высоко

сернистого

0.5 для

0.04

малосер

нистого, 2,0для

сернистого

2.0

0,05

89

—

0,12

0.3

0,6

0,10

90

—8

6

36

—

0,1

1.0

65

—5

3

ДМ

Топливо

техноло

гическое:

Э-4,0

Э-5,0

Топливо

газотур

бинное:

ТГВК

970

150

—

0,2

1.5

0,5 для

0.04

малосер

нистого. 1,5

для

сернистого

3,0

0,15

85

10

10

965

965

100

150

—

—

0,25

0,25

0.5

0,5

2,5

2.5

0.1

0.1

75

75

15

15

935

21

—

0,02

0.2

1,0

0,01

65

5

топочный

40В

—— 170

59

0,8

1,5

43.8

0,07

0,3

90*

90*

10 (25

для

мазута

из

высоко

парафи

панистой

нефти)

То же

80

—5

6

0.5

Окончание

Марка

топлива

Плот- Вязкость.

мм²/с (не

Ность

более) при

при

20ºС

Кг/м³

ТГ

935

Топливо

дизельное

дизель

:

Л

860

3

840

Топливо

маловязкое

судовое

890

Золь Тем

Содержание. % (не

более)

Меха- воды серы

ничес50 °С 80 °С кие

примеси

Темпер

ность пера атура

застыва

в%

тура ния, °С

вспы (не

шки выше)

21

0,03

0.5

0.01

3—6

(при 20°С)

1,8—5.0

(при 20°С)

Отсут

ствует

То же

11,4 (при 20 0,02

°С)

ºС

61

5

Отсут 0,2 (Л-0.2) 0,01

ствуе 0,5 (Л-0,5)

То

т же 0,2 (3--0.2) 0,01

0.5 (3—0,5)

61

—10

40

След 1,5

ы

62

—25

умерен

для

ной

климат

иче

ской

зоны,

—35

для

холодн

ой

зоны

—10

2,5

0,01

Примечания. 1. Допустимое содержание воды в топливах. прошедших водные

перевозки (не более): для мазутов топочных 40В-5%, для мазута флотского Ф-12—

2%, для топлив моторных ДМ и ДТ—2%. 2. Допустимое содержание серы в

топливах, выработанных из сернистых нефтей (не более): для мазутов топочных

40—4.3%; для топлива моторного ДТ—2%. Допускаемая коксуемость топлива не

более 4%. 3. Температура вспышки, обозначенная звездочкой, определяется в

открытом тигле, остальные — в закрытом. 4.Допустимая температура застывания

газотурбинного топлива марок ТГ и ТГВК, вырабатываемого из высокопарафинистых

нефтей, не выше25 °С. 5. Допускается применение на судах мазутов марок 40В и 40,

вырабатываемых из высокопарафинистых нефтей с температуройзастывания не

выше 25 °С.

Тяжелые топлива. Топливо получают путем смешивания прямогонных, а

чаще крекинг-остатков с дистиллятами. Достигаемая при смешивании

гомогенность структуры смеси обеспечивает возможность ее длительного

хранения без выпадения в осадок тяжелых составляющих. В зависимости от

соотношения между тяжелыми и легкими компонентами вязкость смеси и

физико-химические показатели приобретают различные значения. Тяжелые

топ/шип в зависимости от вязкости подразделяют па средне- и высоковязкие

сорта.

Средневязкие топлива:

моторное топливо ДТ (ГОСТ 1667—68), получаемое смешиванием мазута с

дистиллятами вторичных процессов (каталитическим газойлем, крекингкеросином и др.);

флотские мазуты Ф-5 и Ф-12 (60—70 % маловязкого мазута прямой

перегонки, 15—20 % черного солярового масла и 20—30 % крекинг-мазута),

зарубежные мазуты вязкостью 24 48 мм'2'с.

Высоковязкие топлива:

топочный мазут марки 40 или 40 В (ГОСТ 10585 75) представляет собой

компаундированное прямогонное топливо с вязкостью до 170 мм2/с при 50 "С,

температурой застывания до 25 С и зольностью 0,12 %. Мазут 40 является

основным видом топлива для судовых малооборотных дизелей при условии,

что их система топливоподготовки оснащена эффективными средствами

очистки и подогрева. Заменителем топочного мазута служит моторное топливо

ДМ (ГОСТ 1667—68). Вязкость его не превышает 150 мм2/с, содержание серы

не более 1,5 %, но зольность может достигать 0,15 %.

Технологическое экспортное топливо марок Э-4.0 и Э-5,0 является смесью

прямогонных остатков с дистиллятами, вязкость его составляет 100—150 мм'2

с при 50 С, содержание серы не превышает 2—2,5%, зольность 0,1 "о,

температура застывания не выше 15 "С.

Предусматривается поставка новых судовых средневязких топлив трех

видов: легкого (вязкость < 36 мм2 /с, плотность р = 950 кг/м3), тяжелого ( <

260 мм'2 /с, р = 995 кг/м3) и супертяжелого ( 700 мм2/с, p == 1015 кг/м3).

К числу показателей, характеризующих эксплуатационные свойства

топлив, помимо вязкости, относятся плотность; воспламеняемость; содержание

кокса, асфальтенов, смол, серы, ванадия, алюминия, содержание золы,

механических примесей и воды; стабильность и совместимость.

Тяжелые средне- и высоковязкие топлива имеют худшие качественные

показатели, однако, учитывая 1,5 —2-кратную разность в стоимости

дистиллятных и тяжелых топлив, применение последних в судовых дизелях

является экономически оправданным.

Контрольные вопросы

1. Каковы основные элементы системы подачи топлива к дизелю, их назначение?

2. Назовите и объясните способы регулирования цикловой подачи топлива.

3. Нарисуйте схему ТНВД клапанного типа с регулированием по началу

подачи и объясните принцип его действия.

4. Нарисуйте схему ТНВД золотникового типа с регулированием по концу

подачи, объясните принцип регулирования.

5. Каковы основные элементы форсунки, их назначение?

6. Каковы основные этапы процесса впрыскивания топлива?

7. В чем различие дистиллятных и тяжелых топлив? Охарактеризуйте

основные марки топлив.

139

При чрезвычайно тяжелых условиях работы, когда лучшие минеральные

масла и даже масла с поляризующими присадками не в состоянии

предотвратить сухое трение и износ, в масла включают специальные

противозадирные присадки — соединения серы, хлора, реже — брома, йода и

фосфора. При реагировании их с металлом на его поверхности образуются

тонкие сплошные пленки сернистого железа, хлорида или фосфида,

разделяющие трущиеся поверхности и существенно сокращающие износ.

Наиболее эффективными противозадирными средствами признаны присадки на

основе соединений серы, они эффективны в условиях граничного трения при

температуре до 650 °С.

7.2. Смазочная система

Требования к системе. К смазочной системе предъявляют следующие

требования: своевременная подача необходимого количества масла к узлам

трения двигателя для защиты поверхностей от износа и коррозии

(смазывающее и защитное действие); отвод теплоты от трущихся поверхностей

и деталей (терморегулирующее действие); очистка и охлаждение масел. От

того, насколько удовлетворяет отмеченным требованиям смазочная система, в

значительной степени зависят надежность и долговечность работы двигателя.

Для смазывания рамовых, шатунных подшипников, подшипников

распределительного вала и приводных вспомогательных агрегатов применяют

принудительную циркуляционную систему смазки под давлением 0,15—0,6

МПа. От этой же системы отбирается масло на охлаждение поршней, а также

для работы серводвигателей систем управления и регулирования.

Виды систем. В зависимости от места расположения основной емкости

масла, работающего в циркуляционной смазочной системе, различают системы

с мокрым или сухим картером.

В системе с мокрым картером (рис. 7.4) основной емкостью масла является

поддон, или нижняя часть картера (маслосборник), откуда масло забирается

односекционным шестеренным насосом 7 и нагнетается через маслоохладитель

2 и фильтр 3 в главную магистраль 5 смазки двигателя и затем распределяется

по всем смазываемым узлам. Через штуцер 1 масло поступает на охлаждение

поршня, по трубопроводу 9 — к приводу клапанов {4, 6 — клапаны

предохранительный и регулирования давления; 8 — приемный фильтр).

Систему применяют в основном в двигателях малой и средней мощности,

имеющих большие запасы масла в картере.

В системе с сухим картером масло, стекающее в поддон, либо удаляется из

него самотеком (в малооборотных дизелях), либо откачивается особым

насосом (в среднеоборотных дизелях) в отдельную цистерну вне дизеля.

Удельная вместимость такой цистерны для крейцкопфных двигателей 0,8—2,0

л/кВт в МОД и 1,5— 2 л/кВт в СОД. В двигателях с масляным охлаждением

поршней

144

Рис. 7.4. Смазочная система с мокрым партером

более половины масла прокачивается через поршни, где оно подвергается

действию высоких температур и в нем быстрее протекают термоокислительные

процессы старения. Поэтому, стремясь увеличить аккумулирующую

способность масла и тем самым повысить срок его службы, в таком двигателе

вместимость циркуляционной системы смазки увеличивают в 2—3 раза.

В циркуляционной смазочной системе важной характеристикой, от которой

во многом зависит срок службы масла, является кратность циркуляции Кц,

показывающая число рабочих циклов, совершаемых маслом в час. В системе

мокрого типа Кц '-= 30 — 40, что обусловлено малой их вместимостью. У

крейцкопфного дизеля вместимость смазочной системы значительна, что

позволяет уменьшить кратность циркуляции (Кц = 4 — 12). При большой кратности циркуляции масло не успевает отстояться в цистерне или картере, быстро

загрязняется и стареет.

Смазочные системы деталей механизма движения. В тронковых

двигателях масло подводится к рамовым подшипникам обычно по сверлению в

шейках и щеках коленчатого вала, подходит к кривошипным подшипникам и

по сверлению в шатуне идет на смазывание поршневых подшипников. При

этом наиболее нагруженные поршневые подшипники получают масло в

последнюю очередь.

В крейцкопфном двигателе Бурмейстер и Вайн типа МС от циркуляционной

системы смазки масло распределяется по двум магистралям (рис. 7.5). По

одной, пройдя через регулируемый клапан

Смазочная система подшипников и охлаждения поршней дизеля БМЗ

ДКРН-10 (SMC)

146

РИС. 7.5.

3, масло подается к рамовым 2 и упорному 1 подшипникам. По другой масло

поступает на смазывание цепного привода 4, ГТК 5 и через телескопические

трубы к крейцкопфным узлам 7. Здесь масло распределяется на охлаждение

поршня 6, смазывание ползунов 7, крейцкопфного и шатунного 8

подшипников. Затем масло стекает в поддон 9 и оттуда в циркуляционную

систему.

Во избежание попадания в циркуляционное масло топлива подшипники

распределительного вала / и топливных насосов смазываются от отдельной

системы (рис. 7.6), куда входят небольшая циркуляционная цистерна 4, насосы

5, охладитель 3 и фильтры тонкой очистки 2.

В дизеле МАН (рис. 7.7) масло из общей .магистрали 2 поступает на

смазывание рамовых подшипников 3, охлаждение параллелей /, смазывание

шестерен привода и подшипников распределительного вала.-По сверлениям в

шейках и щеках вала масло поступает на смазывание шатунных подшипников

4 и по сверлению а в теле шатуна движется вверх.

Обычно в подшипниках применяют гидродинамический режим смазывания,

но в крейцкопфных подшипниках поддержание масляного клина затруднено

ввиду наличия больших нагрузок и малой скорости движения подшипника

относительно цапфы. Поэтому режим смазывания приближается к

гидростатическому, при котором поддерживающий масляный слой создается

благодаря высокому давлению, создаваемому в масляных канавках под

действием нагрузки, либо с помощью масляных насосов, навешиваемых на

крейцкопф. К насосу 2 (рис. 7.8) масло подводится из системы по сверлению е

в стержне шатуна (в насосе давление поднимается 147

Рис. 7.8. Схема подвода масла к крайцкопфным подшипникам дизеля МЛН K.Z

до 3,5—14 МПа) и через отверстия в цапфах подается в канавку d нижних

вкладышей крейцкопфного подшипника 3. Маслораспределительные канавки

распределяют масло по рабочей поверхности вкладыша. По сверлениям Ь, с

масло подводится к верхним вкладышам 7, затем по

сверлениям а в поперечине поступает на смазывание

подошвы ползуна. Таким образом, к нагруженным

нижним вкладышам масло поступает под высоким

давлением, а к верхним ненагруженным и к ползуну оно

идет от общей магистрали циркуляционной смазочной

системы.

Крейцкопфный насос двигателя МАН (рис. 7.9) —

сдвоенный плунжерный, прикреплен к верхней части

стержня шатуна I и приводится в действие с помощью

рычагов вследствие качательного движения шатуна.

Каждый насосный элемент состоит из плунжера 6,

втулки 5 и крышки 3. В верхней части втулки имеются

отверстия, через которые надплунжерное пространство

заполняется маслом, на фланец втулки опирается корпус

невозвратного клапана 4. Рычаг 2 шарнирно прикреплен

к поперечине крейцкопфа, насосный рычаг 7 — к шатуну. При качательном

148

Рис. 7.9.

Крейцкопфный насос

дизеля МАН KZ

Рис. 7.10. Шарнирные трубы для подачи масла на охлаждение поршня

движении шатуна рычаг 7 поворачивается вокруг своей оси и заставляет

плунжеры насоса совершать возвратно-поступательное движение.

Масло на охлаждение поршня (рис. 7.10) подводится по двум трубам 3 и 5 с

шарнирным соединением. Труба 5 одним концом присоединена к шарниру 6,

закрепленному па станине, вторым с помощью шарнира 4 — к трубе 3, которая

в свою очередь присоединена к шарниру 2 на поперечине / крейцкопфа.

Пунктиром показаны траектория шарнира 4 и положение трубы 5 при переходе

поршня из среднего положения в НМТ.

Недостатки шарнирной системы: сложность изготовления; герметичность

шарнирных соединений при износе нарушается, что приводит к падению

давления масла в системе охлаждения поршней и, может вызывать перегрев

головок поршней.

Смазочные системы турбокомпрессора (ТК). Смазочную систему

выбирают в зависимости от типа подшипников турбокомпрессора. При

наличии подшипников качения (фирма “Броун-Бовери”) масло заливают в

картер турбокомпрессора, на подшипники оно подается разбрызгивающими

дисками или навешенными на ТК шестеренными насосами,

7.11.Гравнтацнонная смазочная система ГТК

149

Для смазывания ТК с подшипниками скольжения применяют две системы:

напорно-гравитационную и автономную гравитационную. В напорногравитационной системе масло к подшипникам подается непосредственно от

насоса циркуляционной смазочной системы двигателя. В случае остановки

насоса в течение некоторого времени оно продолжает поступать из

предусмотренной для этой цели напорной (гравитационной) цистерны.

Недостаток системы состоит в использовании масла, в полной мере не

отвечающего повышенным требованиям чистоты и качества.

В мощных судовых двигателях отдается предпочтение автономной

гравитационной системе (рис. 7.11). Масло из сточной цистерны 6 одним из

двух автономных насосов 5 нагнетается через фильтр 4 и охладитель 3 в

напорную цистерну (с переливной трубой 2), установленную на 5—9 м выше

турбокомпрессоров. Из цистерны масло самотеком через фильтры 8 поступает

к подшипникам турбокомпрессора, затем стекает в цистерну 1. Для

наблюдения за потоком масла в трубопроводы врезаны смотровые стекла 7.

7.3. Смазывание цилиндров, поршней и поршневых

колец

Смазывание цилиндров. Поршни и кольца, скользящие по поверхности

цилиндра, должны быть разделены масляной пленкой, обеспечивающей

минимальный износ колец, цилиндра и поршня, эффективное уплотнение от

прорыва газов, охлаждение и промывание трущихся поверхностей.

Задача поршневых колец заключается в равномерном распределении

подведенного в цилиндр масла в соответствии с указанными требованиями, и

прежде всего — по высоте втулки цилиндра. При этом, учитывая более

высокие температуры и испарение масла с поверхности, а также более

интенсивную электрохимическую коррозию в верхней части цилиндра,

последняя должна получать масла больше. Если подача масла не регулируется

и оно подводится в избытке (а это характерно для тронковых двигателей со

смазыванием разбрызгиванием), то поршневые кольца должны обеспечивать

поддержание

слоя

масла,

достаточного

для

осуществления

гидродинамического трения, а избыток масла сбрасывать в картер,

одновременно препятствуя его попаданию в камеру сгорания.

Существуют три способа смазывания цилиндров:

смазывание смесью—масло, в количестве 10—15 % примешанное к бензину,

поступает в цилиндр, большая часть его сгорает, часть же оседает на стенках

цилиндра и растаскивается по его поверхности кольцами (в мотоциклетных,

лодочных карбюраторных двигателях);

смазывание разбрызгиванием — масло, вытекающее из подшипников

кривошипно-шатунного механизма, забрасывается на нижнюю часть втулки

цилиндра н разносится по втулке вверх поршне150

выми кольцами при движении поршня вверх, избыток масла сбрасывается в

картер маслосъемными кольцами при движении поршня вниз (в тронковых

средне- и высокооборотных двигателях);

принудительное смазывание от лубрикаторов - масло поступает на

поверхность цилиндров от специальных насосов — лубрикаторов через

штуцера, ввернутые в отверстия во втулке и равномерно расположенные по ее

окружности па расстоянии не менее 0,36—0,38 мм. По обе стороны от

отверстий обычно выфрезерованы маслораспределительные канавки,

направленные под углом вниз и предпочтительно соединяющиеся друг с

другом, тем самым образуя кольцевую волнообразную канавку, с помощью

которой масло распределяется по окружности цилиндра. Края канавок

закруглены в целях образования масляного клина при движении мимо них

поршневых колец. Вверх и вниз от отверстий масло разносится поршневыми

кольцами (в крейцкопфных и некоторых среднеоборотных двигателях, в

которых масло подается в цилиндры как лубрикаторами, так и

разбрызгиванием).

Лубрикатор — многоплунжерный насос высокого давления — применяют

для дозированной подачи масла в цилиндры двигателя под давлением 0,5—0,7

МПа. В корпусе лубрикатора обычно размещается 10—12 плунжерных

насосов, каждый из которых подает масло к одной точке для смазывания.

Дозированную подачу масла можно осуществлять с помощью золотников,

регулирующих количество масла, поступающего к насосному элементу, или

путем изменения полезного хода плунжера.

В корпусе 7 лубрикатора двигателей БМЗ-МАН—Бурмейстер и Вайн (рис.

7.12) размещаются плунжерные пары. Привод плунжеров осуществляется от

кулачков 9, сидящих па общем валике 8, который приводится во вращение от

вала топливных насосов. Плунжеры 6 засасывают масло из корпуса через

нижние шариковые клапаны 5 и нагнетают его через верхние клапаны 3 в

прозрачную пластмассовую ротаметрическую трубку 2, имеющую канал с

небольшой конусностью, внутри которого находится металлический шарик.'Во

время нагнетательного хода плунжера давлением масла шарик поднимается.

Высота подъема шарика характеризует подачу цилиндрового масла. При

попадании воздуха в корпус одного из плунжерных насосов подача масла

прекращается, и шарик опускается.

Подачу масла дозируют изменением холи плунжера насоса, Обычно ход

плунжера составляет 2 мм. но может быть увеличен до 6 мм. Для изменения

подачи всех плунжеров поворачивают эксцентричную ось 10 рычагов, через

которые кулачки воздействуют на плунжеры. Ход каждого плунжера можно

регулировать винтом 1. Установкой эксцентричной оси в определенное

положение и с помощью регулировочного винта ограничивают перемещение

нижнего конца рычага вправо и тем самым ход плунжера. Масло заливают в

лубрикатор через сетчатый фильтр до верхнего уровня

1:,!

смотрового стекла. Для удаления воздуха из насосных элементов отвертывают

винт 4, рукояткой вращают эксцентричную ось рычагов, приводя в действие

плунжеры. Прокачивание прекращают после появления сплошной струи масла

из воздушных отверстий. Для удаления воздуха из системы отсоединяют

трубки у точек смазывания и прокачивают систему.

В мощных тронковых двигателях Вяртсиля Ваза-32 и 46 ЦПГ смазывают

маслом, поступающим по шатуну на охлаждение поршня (рис. 7.13). Из

полости а охлаждения по каналу Ь масло поступает в равномерно

расположенные по окружности сопла, далее оно распределяется по

проточенной в тронке поршня канавке с и заполняет зазор между поршнем и

втулкой. Остальное масло по каналу d сливается в картер.

Подобный метод гарантирует надежное поступление масла и исключает

появление микрозадиров и большие износы, вероятность которых в

высоконапряженных двигателях достаточно велика. Обильный подвод масла

требует применения колец с большим маслосбрасывающим действием в целях

уменьшения его заброса в камеру сгорания и потерь па угар.

Смазывание разбрызгиванием является наиболее простым решением, но по

сравнению с принудительным способом оно облада-

Рис. 7.12. Лубрикатор

дизеля БМЗ МЛН - Бурмейстер и Вайи

152

Рис. 7.13. Схема подвода масла к цилиндру через

поршень

ет двумя существенными недостатками: подача масла па втулку цилиндра

нерегулируема и. как правило, избыточна; па втулку попадает несвежее масло,

проработавшее в циркуляционной системе смазки, частично окислившееся и

потерявшее в известной мере нейтрализующее и другие необходимые свойства.

В противоположность отмеченному, принудительное смазывание позволяет

строго дозировать подачу масла в цилиндры и подавать свежее масло, наиболее

удовлетворяющее по своим характеристикам требованиям смазки цилиндров и

нейтрализации в них кислых соединений.

Подаваемое в цилиндры масло расходуется на смазывание рабочих

поверхностей цилиндров, поршневых колец, поршней, забрасывается в камеру

сгорания и продувочно-выпускные окна (в двухтактных двигателях) либо

сбрасывается в картер или в подпоршневые полости. Масло, распределяемое

топкой пленкой по поверхности цилиндра, выполняя функцию разделения

трущихся поверхностей, одновременно нагревается, подвергается воздействию

горячих, агрессивных продуктов сгорания и воздуха, большим тепловым

потокам со стороны поршня. В масле в результате окислительных процессов

образуются

органические

кислоты,

оно

насыщается

сильными

неорганическими кислотами, сажей. Большая часть масла, особенно

находящаяся на верхней поверхности цилиндра, испаряется. Пары масла

диффундируют в воздух и сгорают либо уносятся с выпускными газами в

выпускной тракт. Остальная часть масла, ставшая более вязкой и вобравшая в

себя продукты старения, частично сбрасывается поршневыми кольцами в картер либо в подпоршневые полости, частично остается па стенках цилиндра н

поршней, преобразовываясь в лаки и нагары.

На толщину масляной пленки на поверхности цилиндра оказывают влияние:

количество подаваемого масла и способ подвода;

скорость движения колец вдоль поверхности цилиндра, зависящая от скорости

поршня и двигателя; радиальное давление колец на втулку, определяемое

нагрузкой цилиндра, упругостью колец и их расположением на поршне;

качество рабочей поверхности цилиндра (шероховатость); свойства масла

(вязкость, маслянистость, термическая стабильность и пр.); температура и

давление газов в цилиндре, температура смазываемых поверхностей втулки,

поршня.

Необходимое возобновление или освежение масляной пленки на рабочей

поверхности цилиндра в двигателе с подачей масла разбрызгиванием

происходит при каждом ходе поршня вверх. В двигателе с принудительным

смазыванием нерегулярность поступления масла из штуцеров в известной мере

нарушает цикличность возобновления пленки на поверхности цилиндра. Для

сохранения масляной пленки необходимо, чтобы количество возмещаемого

масла Gм покрывало его расход Gмp, обусловленный испарением и сгоранием

масла Gисп. его забрасыванием кольцами в камеру сгорания Gкс (частично это

масло сгорает, переходит в нагары, уносится с выпускными газами), сбросом

частично окислившегося масла в выпуск153