Дизель-генераторы ДГР520/1000,ДГР520/1000,ДГР420/1000

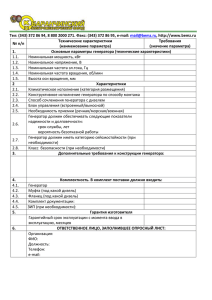

advertisement