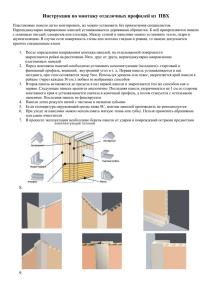

ВСН 66-89-76

advertisement