1.Расчет объема выпуска, такта выпуска. ... размера партии запуска. Объем выпуска детали:

advertisement

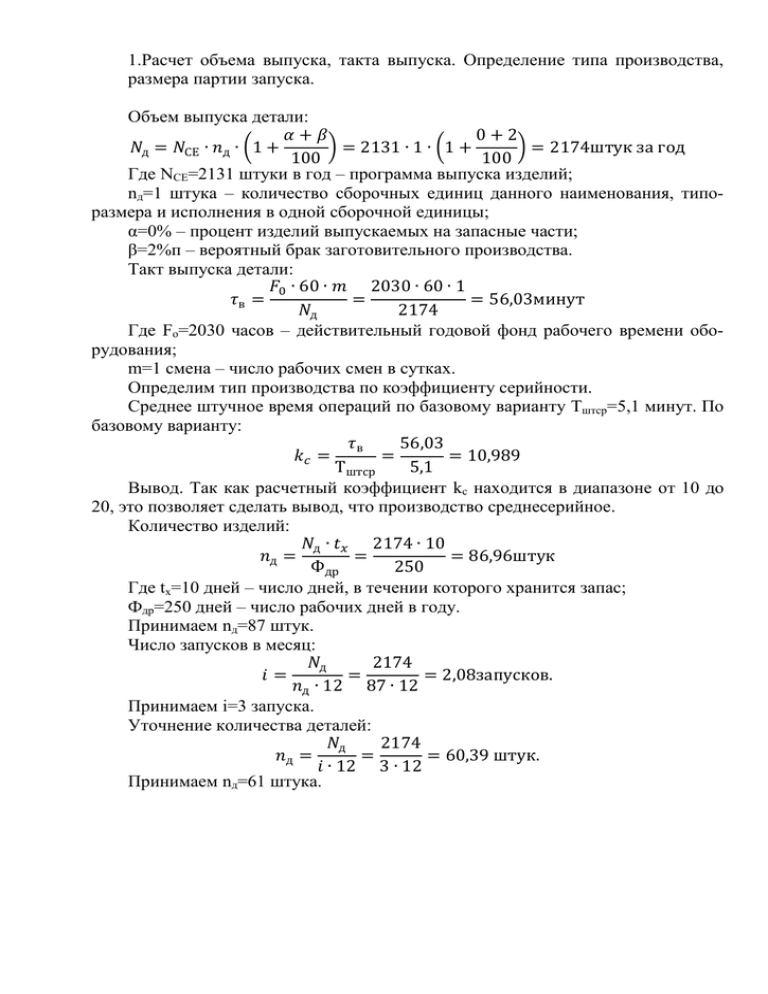

1.Расчет объема выпуска, такта выпуска. Определение типа производства, размера партии запуска. Объем выпуска детали: 𝛼+𝛽 0+2 𝑁д = 𝑁СЕ ∙ 𝑛д ∙ (1 + ) = 2131 ∙ 1 ∙ (1 + ) = 2174штук за год 100 100 Где NСЕ=2131 штуки в год – программа выпуска изделий; nд=1 штука – количество сборочных единиц данного наименования, типоразмера и исполнения в одной сборочной единицы; α=0% – процент изделий выпускаемых на запасные части; β=2%п – вероятный брак заготовительного производства. Такт выпуска детали: 𝐹0 ∙ 60 ∙ 𝑚 2030 ∙ 60 ∙ 1 𝜏в = = = 56,03минут 𝑁д 2174 Где Fо=2030 часов – действительный годовой фонд рабочего времени оборудования; m=1 смена – число рабочих смен в сутках. Определим тип производства по коэффициенту серийности. Среднее штучное время операций по базовому варианту Тштср=5,1 минут. По базовому варианту: 𝜏в 56,03 𝑘𝑐 = = = 10,989 Тштср 5,1 Вывод. Так как расчетный коэффициент kc находится в диапазоне от 10 до 20, это позволяет сделать вывод, что производство среднесерийное. Количество изделий: 𝑁д ∙ 𝑡𝑥 2174 ∙ 10 𝑛д = = = 86,96штук Фдр 250 Где tx=10 дней – число дней, в течении которого хранится запас; Фдр=250 дней – число рабочих дней в году. Принимаем nд=87 штук. Число запусков в месяц: 𝑁д 2174 𝑖= = = 2,08запусков. 𝑛д ∙ 12 87 ∙ 12 Принимаем i=3 запуска. Уточнение количества деталей: 𝑁д 2174 𝑛д = = = 60,39 штук. 𝑖 ∙ 12 3 ∙ 12 Принимаем nд=61 штука. 2.Разработка технологического процесса механической обработки корпуса. 2.1.Служебное назначение детали. Деталь «Корпус» является базовой деталью. Базовая деталь определяет положение всех деталей в сборочной единице. Корпус имеет достаточно сложную форму с окнами для ввода инструмента и собираемых деталей вовнутрь. Корпус не имеет поверхностей, обеспечивающих его устойчивое положение при отсутствии сборки. Поэтому при осуществлении сборки необходимо применение специального приспособления. Конструкция заслонки поворотной не позволяет осуществлять сборку при неизменном положении базовой детали. Деталь работает в условиях высокого давления: давление рабочее, МПа(кгс/см2) – ≤4,1(41,0); температура рабочая, 0С – ≤300. Выбранный конструкторский материал – Сталь 20 ГОСТ1050-88, соответствует предъявленным требованиям к точности детали и ее коррозионной стойкости. 2.2.Анализ технологичности конструкции детали. 2.2.1.Анализ технологических требований и норм точности и их соответствие служебному назначению. На корпус конструктором назначен ряд технических требований, в том числе: 1.Допуск соосности отверстий Ø52Н11 и Ø26Н6 относительно общей оси Ø0,1мм. Смещение осей отверстий по ГОСТ14140-81. Данные требования обеспечивают нормальные условия работы, минимальный износ и соответственно номинальный ресурс работы уплотненных колец. Целесообразно обрабатывать эти поверхности от одних технологических баз. 2.Резьба метрическая по ГОСТ24705-81 с полем допуска 6Н по ГОСТ1609381. Эти требования определяют стандартные параметры резьбы. 3.Допуск симметричности оси отверстия Ø98Н11 относительно общей плоскости симметрии отверстий Ø52Н11 и Ø26Н8 Ø0,1мм. Данные требования обеспечивают нормальные условия работы, минимальный износ и соответственно номинальный ресурс работы уплотненных колец. Целесообразно обрабатывать эти поверхности от одних технологических баз. 4.Позиционный допуск четырех отверстий М12 Ø0,1мм (допуск зависимый). Резьба метрическая по ГОСТ24705-81. Эти требования определяют стандартные параметры резьбы. 5.Неуказанные предельные отклонения размеров Н14, h14, ±IТ14/2. Такие допуски назначены на свободные поверхности и соответствуют их функциональному назначению. 6.Гидроиспытания на прочность и плотность материала выполнять давлением Рпр.=5,13МПа(51,3кгс/см2). Время выдержки не менее 10 минут. Испытания необходимы для проверки плоплотности прокладочных и сальниковых уплотнений. 7.Маркировать:марку стали, номер плавки. Назначение норм точности на отдельные поверхности детали и их взаимное расположение связанно с функциональным назначением поверхностей и с условиями, в которых они работают. Дадим классификацию поверхностей детали. Исполнительные поверхности – отсутствуют. Основные конструкторские базы: Поверхность 22. Лишает четырех степеней свободы (двойная направляющая явная база). Точность по 11 квалитету, шероховатость Rа20мкм. Поверхность 1. Лишает деталь одной степени свободы (опорная база). Точность по 8 квалитету, шероховатость Rа10мкм. Схема базирования не полная, оставшаяся степень свободы – вращение вокруг собственной оси (не требуется лишения этой степени свободы базированием с точки зрения выполнения служебного назначения). Вспомогательные конструкторские базы: Поверхность 15. Резьбовая поверхность, отвечающая за базирование шпилек. Конструкторская вспомогательная двойная направляющая явная база. Точность резьбы 6Н, шероховатость Rа20мкм. Поверхность 12 определяет положение втулки в осевом направлении и является установочной базой. Точность по 11 квалитету, шероховатость Rа10мкм. Поверхность 9 отвечает за точность базирования втулки в радиальном направлении – конструкторская вспомогательная двойная опорная неявная база. Точность по 8 квалитету, Rа5мкм. Рисунок 1. Нумерация поверхностей детали «Корпус» Рисунок 2. Теоретическая схема базирования детали в конструкции. Остальные поверхности свободные, поэтому на них назначена точность по 14 квалитету, Rа20мкм. Анализ технологических требований и норм точности показал, что размерное описание детали полное и достаточное, соответствует назначению и условиям работы отдельных поверхностей. 2.2.2.Анализ конструкторской формы корпуса. Деталь «Корпус» относится к корпусным деталям. Деталь обладает достаточной жесткостью. Деталь симметрична. Масса детали – 11,3кг. Размеры детали – диаметр Ø120, длина 250мм, высота 160мм. Масса и размеры не позволяют перемещать ее от одного рабочего места к другому, переустанавливать его без применения грузоподъемных механизмов. Жесткость детали позволяет применять достаточно интенсивные режимы резания. Материал детали Сталь 20 ГОСТ1050-88 – сталь, обладающая достаточно хорошими пластическими свойствами, следовательно, метод получения заготовки – либо штамповка, либо прокат. Причем, учитывая конструктивные особенности детали (перепад наружных диаметров 200-130мм), наиболее целесообразным является штамповка. Такой метод получения заготовки обеспечивает отход минимального объема металла в стружки и минимальную трудоемкость механической обработки детали. Конструкция корпуса достаточно простая с точки зрения механической обработки. Форма детали формируется в основном из поверхностей простой формы (унифицированных) – плоских торцевых и цилиндрических поверхностей, восьми резьбовых отверстий М12-6Н, фасок. Практически все поверхности могут обрабатываться стандартным инструментом. В детали присутствуют не обработанные поверхности. Прерывистые обрабатываемые поверхности отсутствуют. Обработанные поверхности четко разграничены друг от друга. Наружные диаметры убывают в одну сторону, диаметры отверстий убывают от середины к концам детали. Цилиндрические поверхности позволяют обрабатывать на проход, работа инструмента – на проход Ø98Н11 и Ø26Н8, и в упор Ø10,2 глубиной 22мм. В конструкции достаточно большое число отверстий: ступенчатое центральное отверстие Ø52Н11, Ø32, Ø26Н8, резьбовое нецентральные отверстия М12. Что требует неоднократной переустановки заготовки в процессе обработки. Условия отвода стружки нормальные. При обработке осевым инструментом поверхность входа перпендикулярна оси инструмента. Условия врезания инструмента нормальные. Режим работы инструмента безударный. Конструкция детали обеспечивает возможность обработки комплектами инструментов ряда поверхностей. Сократить количество обрабатываемых поверхностей не представляется возможным, так как точность и шероховатость ряда поверхностей детали невозможно обеспечить на этапе получения заготовки. В детали нет единой технологической базы. При обработке потребуется переустановка для сверления отверстия М12, а также контроля соосности потребуется применение специальных приспособлений для базирования и закрепления детали. Специального оборудования для изготовления корпуса не требуется. Таким образом, конструктивная форма детали в целом является технологичной. 2.2.3.Анализ размерного описания детали. Конструкторской размерной базой детали является ее ось, от которой заданы все диаметральные размеры. Это позволит при применении оси в качестве технической базы обеспечить принцип совмещения баз. Это может быть реализовано при токарной обработке с применением само центрирующих приспособлений. Такая технологическая база может быть реализована наружными цилиндрическими поверхностями достаточной длины или отверстием, цилиндрической длины Ø108 и отверстием Ø90Н11 длина 250мм. В осевом направлении в размерном описании конструктором применен координатный метод задания размеров, что обеспечивает выполнение принципа совмещения баз при обработке. Для поверхностей, обрабатываемых размерным инструментом, размеры соответствуют стандартному размеру инструмента – восьми резьбовых отверстия М12. Анализируя полноту размерного описания детали и ее служебное назначение, необходимо отметить, что оно является полным и достаточным. Точность и шероховатость соответствует назначению и условиями работы отдельных поверхностей. Общий вывод. Анализ технологичности детали «Корпус» показал, что деталь в целом технологична. 2.3.Анализ базового технологического процесса обработки корпуса. Базовый технологический процесс включает в себя 25 операций, в том числе: № опеНаименование операции Время по рации техпроцессу 005 Контроль ОТК. Площадка-накопитель заготовок. 010 Перемещение. Кран мостовой электрический. Горизонтально-расточная. Горизонтально-расточной станок 015 348 минут 020 Контроль ОТК 025 Перемещение. Кран мостовой электрический. 030 Слесарная. 9 минут 035 Контроль ОТК. 040 Перемещение. Кран мостовой электрический. 045 Разметка. Плита разметочная. 6 минут 050 Контроль ОТК. 055 Токарно-винторезная. Токарно-винторезный станок. 108 минут 060 Контроль ОТК. 065 Перемещение. Кран мостовой электрический. 070 Маркирование. Слесарный верстак. 1,38 минут 075 Перемещение. Кран балка Q-1т. Электрический кар Q-1т. 080 Контроль ОТК. 085 Разметка. Плита разметочная. 5,1 минут 090 Фрезерно-сверлильно-расточная. ИС-800ПМФ4. 276 минут 095 Наладка ИС-800ПМФ4. 240 минут 100 Перемещение. Кран-балка Q-1т. 105 Слесарная. 4,02 минут Испытания гидравлические. Стенд гидравлический Т-13072. 110 15 минут 115 Перемещение. Кран-балка Q-1т. 120 Маркирование. Слесарный верстак. 0,66 минут 125 Контроль ОТК. 1013,16 минут Общая трудоемкость базового технологического процесса. Операции базового технологического процесса выполняются на универсальном оборудовании, с применением стандартного инструмента и оснастки, с переустановкой и сменой баз, что снижает точность обработки. В целом технологический процесс соответствует типу производства, однако можно отметить следующие недостатки: 1.Значительное количество операций приводит к большой доле вспомогательного времени в структуре штучного времени; 2.Отсутствие автоматизации и механизации процесса; 3.Снижение точности взаимного расположения точных поверхностей в связи со сменой баз. Устранение этих недостатков возможно при использовании станков с числовым программным управлением (ЧПУ). 2.4.Выбор вида исходной заготовки и метода ее изготовления. Определение вида и метода получения заготовки. Материал детали – Сталь 20 ГОСТ1050-88. Эта сталь обладает хорошими пластическими свойствами, следовательно, метод получения заготовки - штамповка или прокат. Учитывая значительные размеры наружных поверхностей и наличие значительного числа внутренних полостей, принимаем поковку. Назначаем припуски по ГОСТ7505-89. Допуски, припуски и кузнечные напуски устанавливают в зависимости от конструкторских характеристик поковки и определяются исходя из шероховатости обрабатываемой поверхности детали, а также в зависимости от величины размеров. Для КГШП и закрытой штамповки класс точности поковки – Т3. Сталь 20 относится к группе стали М1 (массовая доля углерода до 0,35%). Степень точности поковки определяется путем вычисления отношения массы (объема) поковки к массе (объему) геометрической фигуры, в которую вписывается форма поковки: 𝑚пок 24,86 𝑐= = = 0,634 𝑚оп.ф. 39,1872 Ориентировочная расчетная масса поковки определяется по формуле: 𝑚пок = 𝑚дет ∙ 𝑘𝑝 = 11,3 ∙ 2,2 = 24,86кг Где kp=2,2– расчетный коэффициент; mдет.=11,3кг – масса детали. Определяем массу описываемой фигуры: 𝑚оп.ф. = 3,14 ∙ 𝑅2 ∙ 𝐻 ∙ 𝛾 = 3,14 ∙ 0,0802 ∙ 0,250 ∙ 7800 = 39,1872кг Где γ=7800кг/м3 – плотность материала; H=250мм=0,250м – высота описываемой фигуры; R=80мм=0,080м – радиус описываемой фигуры. Степень сложности С2. Конфигурация поверхности размера – плоская (П). Исходный индекс для последующего назначения основных припусков, допусков и допускаемых отклонений определяются в зависимости от массы, марки стали, степени сложности и класса точности поковки. Для поковки массой 24,86кг, группы стали М1, степени сложности С2, класса точности Т3, исходный индекс равен VIII. Основные припуски на механическую обработку в зависимости от исходного индекса, линейных размеров и шероховатости поверхности. Определение минимальной величины радиусов закругления наружных углов поковки в зависимости от глубины полости ручья штампа. Для данной детали глубина полости ручья штампа будет равна половине максимального размера поковки, то есть 133,5мм. Тогда величина радиусов закругления наружных углов поковки равна 7мм. Допускаемая величина смещения по поверхности разъема штампа равна 1,2мм. Допускаемая величина высоты заусенца по контуру обрезки облоя, для данной поковки не должна превышать 6мм. Штамповочные уклоны не должны превышать 50. Плоскость разъема штампа проходит по оси заготовки. Определение припусков и размера поковки. Размер Шероховатость Припуск на Припуск на детали, поверхности, Размер заготовки, мм сторону, мм размер, мм мм мкм Ø98Н11 Ra10 1,3 2,6 ∅100,6+0,22 0 Ø108 Ra20 1,1 2,2 ∅110,2 ± 0,87 Ø120 Ra20 1,1 2,2 ∅122,2 ± 1,0 Ø26Н8 Ra5 1,1 2,2 ∅28,2+0,033 0 Ø52Н11 Ra10 1,3 2,6 ∅54,6+0,19 0 Ø32 Ra20 0,9 1,8 ∅33,8 ± 0,62 Ø100 Ra20 1,0 2,0 ∅102 ± 0,87 250 Ra20 1,3 2,6 252,6 ± 1,3 160 Ra20 1,2 2,4 162,4 ± 1,0 120 Ra20 1,1 2,2 122,2 ± 1,0 Этот метод получения заготовки обеспечивает минимальную себестоимость изготовления детали. 2.5.Разработка технологического маршрута изготовления детали. 2.5.1.Разработка вариантов маршрута отдельных поверхностей корпуса. Выбор метода окончательной обработки поверхности детали зависит от формы поверхности, ее точности, шероховатости и материала детали. Для разработки вариантов маршрута воспользуемся эскизом детали с нумерацией ее поверхностей. Все поверхности деталей механически обрабатываются. Определим методы окончательной обработки поверхностей в соответствии с их формой, точностью и шероховатостью с учетом физико-механических свойств материала. 1 Торцевая поверхность Ø98Н11 11 квалитет Ra10 Точение черновое 12 квалитет Ra20 Точение чистовое 11 квалитет Ra10 0 2 Фаска ∠30 14 квалитет Ra20 Точение черновое 14 квалитет Rа20 Наружная цилиндрическая поверхность Ø108, длин 25 мм 3 14 квалитет Rа20 Точение черновое 14 квалитет Ra20 0 4 Коническая поверхность ∠8 , длина 40 мм 14 квалитет Ra20 Точение черновое 14 квалитет Ra20 5 Коническая поверхность 14 квалитет Ra20 Точение черновое 14 квалитет Ra20 6 Наружная цилиндрическая поверхность Ø100 14 квалитет Ra20 Точение черновое 14 квалитет Ra20 0 7 Фаска 1×45 14 квалитет Ra20 Точение черновое 14 квалитет Ra20 8 Торцевая поверхность Ø100 14 квалитет Ra20 Точение черновое 14 квалитет Ra20 9 Отверстие Ø26Н8 8 квалитет Ra5 Сверление 12 квалитет Ra20 Рассверливание 10 квалитет Ra12,5 Растачивание 8 квалитет Ra5 10 Отверстие Ø32 14 квалитет Ra20 Точение черновое 14 квалитет Ra20 0 11 Фаска 1×45 14 квалитет Ra20 Точение черновое 14 квалитет Ra20 0 12 Фаска 1×45 14 квалитет Ra20 Точение черновое 14 квалитет Ra20 13 Отверстие Ø52Н11 11 квалитет Ra10 Сверление 14 квалитет Ra20 Рассверливание 12 квалитет Ra12,5 Растачивание 11 квалитет Rа10 0 14 Фаска 1×45 14 квалитет Ra20 Точение черновое 14квалитет Ra20 15 Резьбовое отверстие 16 17 18 19 20 21 Сверление Нарезание резьбы Фаска 1,6×450 Точение черновое Отверстие Ø10,2 Сверление Фаска 1×450 Точение черновое Коническая поверхность Точение черновое Коническая поверхность ∠80 , длина 40 мм Точение черновое Наружная цилиндрическая поверхность Ø108, длин 25 мм Точение черновое 22 Внутренняя цилиндрическая поверхность Ø90Н11 длина 250мм Точение черновое Точение чистовое 23 Фаска ∠300 Точение черновое 12 квалитет М12-6Н 14 квалитет 14 квалитет 14 квалитет 14 квалитет 14 квалитет 14 квалитет 14 квалитет 14 квалитет 14 квалитет 14 квалитет 14 квалитет 14 квалитет 11 квалитет 12 квалитет 11 квалитет 14 квалитет 14 квалитет Ra20 Ra10 Ra20 Ra20 Ra20 Ra20 Ra20 Ra20 Ra20 Ra20 Ra20 Ra20 Ra20 Ra20 Ra10 Ra20 Ra10 Ra20 Ra20 2.5.2.Выбор вариантов схем базирования. Деталь корпус является телом вращения. Обработка поверхностей производится с разных сторон и в разных технологических системах. Поэтому необходимо выбрать несколько комплектов технологических баз. Первый комплект. Для токарной обработки поверхности 3 и поверхности 4 в качестве технологических баз принимаем ось детали, которую реализуем ось поверхности 22 (технологическая двойная опорная база) и торец заготовки 1 (технологическая установочная база). Схема базирования не полная, так как заготовка симметричная. Схема базирования заготовки в приспособлении представлена ниже на рисунке. Рисунок 2. Схема базирования заготовки для токарной обработки поверхности 3 и поверхности 4. Второй комплект. Для сверления поверхности 22. В качестве технологических баз принимаем ось заготовки (технологическая двойная опорная база), реализуемая поверхностью 22 и торец 1 (технологическая установочная база). Схема базирования не полная, так как заготовка симметричная. Схема базирования заготовки в центрах представлена на рисунке ниже. Рисунок 4. Схема базирования для сверления поверхности 22. Третий комплект. Для обработки восьми резьбовых отверстий М12-6Н. В качестве технологических баз принимаем отверстие 9 (технологическая двойная опорная база) и торец 1 (технологическая установочная база). Схема базирования не полная, так как заготовка симметричная относительно своей оси. Схема базирования заготовки в приспособлении представлена на рисунке ниже. Рисунок 5. Схема базирования заготовки для обработки отверстий М12. 2.5.3.Разработка маршрута заготовки. Выбор типа и определение технологических характеристик оборудования, приспособлений, режущего, вспомогательного и мерительного инструмента. Так как обработка детали происходит в условиях массового производства, то целесообразно применение универсальных и станков с числовым программным управлением (ЧПУ). Поэтому с учетом выбранных методов обработки и типа производства принимаем следующее оборудование для обработки «Корпуса»: 1.Токарно-винторезный станок 1М65; 2.ИС-800 ПМФ4; 3.Слесарный верстак. Станок токарно-винторезный 1М65 используется при выполнении различных токарных работ, таких как точение конусов и нарезание резьбы. Преимущества: Высокая мощность привода и жесткость станка; Широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов. Техническая характеристика станки 1М65: Наибольший диаметр заготовки устанавливаемой и обрабатываемой, мм Над суппортом, мм 650 Над выемкой в станине, мм 1400, 1000, 3000, 5000 Наибольшая длина обрабатываемой заготовки, мм 6000, 8000, 100000, 12000 Длина выемки в станине от зеркала патрона, мм 390 Размер конца шпинделя передней бабки по DIN 2-15м Диаметр цилиндрического отверстия в шпинделе, мм 128 Пределы частот вращения шпинделя, об/мин 5-500 Пределы рабочих подач, мм/об Продольных, мм/об 0,06-2,42 (0,619,36) Поперечных, мм/об 0,022-0,88 (0,022-7,04) Резцовых салазок, мм/об 0,022-0,88 (0,022-7,04) Пределы шагов нарезаемой резьбы Метрическая, мм 1-96 Дюймовая, ниток/дюйм 24-0,25 Модульная, модуль 0,5-24 Питчевая, питч диаметр 96-1 Ускоренное перемещение суппорта, мм/мин Продольное, мм/мин 3 Поперечное, мм/мин 1 Мощность главного привода, кВт 15 Наибольший вес обрабатываемой детали в центрах, кг 10000, 8000 Мощность главного привода Масса, кг Габариты Длина, мм 22, 9850, 12800, 15750 16140, 17730, 20300, 23500 4100, 6140, 8180, 9190, 11380, 13210, 15210 22000 1770, 1880 Ширина, мм Высота, мм Техническая характеристика ИС-800 ПМФ4 Программируемые перемещения Ось X (стол поперечно), мм 1000 Ось Y (шпиндельная бабка вертикально), мм 1000 Ось Z (стойка продольно), мм 800 Ось β (поворотный стол), дискретность позиционная 30 Шпиндель Частота вращения шпинделя, об/мин 8…4500 Конус для крепления инструмента в шпинделе ISO50 Мощность электродвигателя привода вращения шпинделя, кВт 22 Крутящий момент на шпинделе, Нм 900 Привода подач Диапазон рабочих подач по осям X, Y, Z, мм/мин 1…6000 Диапазон рабочих подач по оси β, град/мин ― Ускоренные перемещения по осям X, Y, Z, мм/мин 15000 -1 Ускоренные перемещения по оси β, мин 10 Устройство АСИ, грузоподъемность столов-спутников, габариты и масса Емкость инструментального магазина, штук 40, 64, 100 Длина инструмента, мм 400 Наибольшая масса инструмента, кг 25 Наибольший диаметр инструмента С пропуском гнезд 315 Без пропуска гнезд 125 Среднее время смены инструмента «от реза до реза», сек 20 Размеры рабочей поверхности столов-спутников, мм 800×800 Емкость накопителя столов-спутников, штук 2(6) Грузоподъемность слов спутников, кг 2000 Габаритные размеры стола Длина, мм 6150 Ширина, мм 5750 Высота, мм 4000 Общая масса станка, кг 16925 В связи с достаточно простой формой детали используем в основном универсальные приспособления для установки и закрепления детали. Для токарной обработки принимаем четырех кулачковый патрон. Для сверлильной операции требуется специальное приспособление. Для точения используем токарные с пластинками из твердых сплавов с механическим креплением фирмы Coro Key. Для обработки отверстий – сверла Ø26, Ø12, метчик М12. Для контроля размеров выполняемых по 14 квалитету используем штангенциркули ШЦ-III-250-0,05 ГОСТ166-89, для более точных диаметров принимаем микрометр, нутрометр, для резьбовых отверстий - резьбовые пробки. Для контроля шероховатости – образцы шероховатости ГОСТ937893. Вспомогательный инструмент – ключ гаечный, ключ торцовый. 2.6.Разработка операционного технологического процесса. 2.6.1.Формирование структуры операций. Сформируем операции механической обработки с учетом определенных ранее технологических баз, принятых методов обработки поверхностей и выбранного оборудования. На первой операции на токарно-винторезном станке производим полную токарную обработку наружных поверхностей и отверстий детали (операция 005). Далее производим обработку на ИС-800 ПМФ4 (операция 010). Завершающей операцией механообработки станет контрольная операция 015. Окончательно получаем следующий маршрут обработки заготовки: 005 Контроль ОТК Площадка-накопитель заготовок 010 Перемещение Кран мостовой электрический 015 Токарно-винторезная Токарно-винторезный станок 1М65 020 Токарно-винторезная Токарно-винторезный станок 1М65 025 Контроль ОТК 030 Перемещение Кран мостовой электрический 035 Фрезерно-сверлильно-расточная ИС-800 ПМФ4 040 Контроль ОТК 045 Перемещение Кран мостовой электрический 050 Маркирование Слесарный верстак 055 Контроль ОТК Стол контролера ОТК Сформулируем структуру операций выполняемых на металлорежущем оборудовании: 015 Токарно-винторезная Токарно-винторезный 1М65 Патрон четырех кулачковый 1.Установить заготовку в четырех кулачковом патроне, выверить, закрепить; 2.Подрезать торец; 3.Точить Ø108 на длину L=27(25)мм. Проходной резец; 4.Точить конус ∠80 32′ выдерживая размер 67(65)мм. Проходной резец; 5.Переустановить, закрепить; 6.Подрезать торец выдерживая размер 254(250)мм. Отрезной резец; 7.Точить Ø108 на длину L=27(25)мм. Проходной резец; 8.Сверлить Ø30. Сверло Ø30; 9.Рассверлить Ø60. Сверло Ø60; 10.Расточить Ø93(98) на проход. Расточной резец; 020 Токарно-винторезная Токарно-винторезный 1М65 Патрон четырех кулачковый 1.Переустановить, закрепить; 2.Подрезать торец. Отрезной резец; 3.Точить Ø100 на длину L=9(7)мм. Проходной отогнутый резец; 4.Расточить фаску 1×450. Резец проходной; 5.Точить конус ∠330 41′ выдерживая размер Ø120 и длиной L=84(82)мм. Проходной отогнутый резец; 6.Переустановить, закрепить; 7.Подрезать торец в размер 164мм. Отрезной резец; 8.Точить Ø100 на длину L=7(5)мм. Проходной отогнутый резец; 9.Расточить фаску 1×450. Резец проходной; 10.Точить конус ∠330 41′ выдерживая размер Ø120 и длиной L=84(82)мм. Проходной отогнутый; 035 Фрезерно-сверлильнорасточная ИС-800 ПМФ4 Приспособление специальное А.Установить заготовку, закрепить, снять после обработки; 1.Фрезеровать торцы, выдержав размер 250 с двух сторон с поворотом стола на 1800. Фреза торцевая цилиндрическая; Б.Повернуть стол на 900; 2.Фрезеровать торцы, выдержав размер 160 с двух сторон с поворотом на 1800. Фреза торцевая цилиндрическая; 3.Центровать два отверстия под Ø26Н8 с двух сторон с поворотом на 180 0. Сверло центровочное; 4.Сверлить отверстие Ø23 на проход с двух сторон с поворотом на 1800. Сверло Ø23; 5.Расточить отверстия Ø23 до Ø26Н8 на проход с двух сторон с поворотом на 1800 с чистотой с/ч. Расточная головка; 6.Фрезеровать предварительно методом обкатки, расточить два отверстия с Ø26Н8 до Ø52Н11, выдержав размер 5 с двух сторон с поворотом на 180 0 с чистотой с/ч. Фреза цилиндрическая. Расточная головка; 7.Расточить два отверстия с Ø26Н8 до Ø32 выдержав размеры 4 и 8 с двух сторон с поворотом на 1800 с чистотой с/ч. Расточная головка; 8.Расточить фаски 1×450 в отверстии Ø52Н11 с двух сторон с поворотом на 1800. Расточная головка; 9.Расточить фаски 1×450 в отверстии Ø26Н8 с двух сторон с поворотом на 1800. Расточная головка; 10.Центровать восемь отверстий под М12-6Н, с двух сторон по четыре отверстия с поворотом на 1800. Сверло центровочное; 11.Сверлить восемь отверстий Ø10,2+0,27, выдержав размер 22мм, с двух сторон по четыре отверстия с поворотом на 180 0, под резьбу М12-6Н. Сверло Ø10,2; 12.Зенкеровать восемь фасок в отверстии Ø10,2, с двух сторон по четыре от- верстия с поворотом на 1800, 1,6×450. Зенкер; 13.Нарезать резьбу М12-6Н в восьми отверстиях, выдержав размер 16мм, с двух сторон по четыре отверстия с поворотом на 180 0. Метчик машинный с резьбонарезной головкой; В.Повернуть стол на 900; 14.Расточить отверстие до Ø98Н11 на проход с двух сторон с поворотом на 1800 с чистотой с/ч. Расточная головка; 15.Точить угол 300 по Ø108 с двух сторон с поворотом на 1800. Фреза коническая; 16.Притупить острые кромки по Ø98Н11 с двух сторон с поворотом на 180 0. Напильник. 2.6.2.Определение промежуточных припусков, допусков, и размеров обрабатываемых поверхностей, уточнение общих припусков и размеров заготовки. Рассмотрим припуски на обработку и промежуточные предельные размеры для размера Ø98Н11, обрабатываемого с шероховатостью Ra10мкм. Заготовки представляет собой штамповку в закрытых штампах. Технологический маршрут обработки поверхности состоит из двух переходов, выполняемых на токарной операции: 1.Точение черновое – 12 квалитет, Rz20; 2.Точение чистовое – 11 квалитет Ra10. Заготовка базируется по оси детали, то есть устанавливается в патрон (технологическая двойная опорная неявная база) и торцу (технологическая установочная база). Определим составляющие, влияющие на величину припуска: 1.Параметры, характеризующие параметры качество поверхности Rz и Т. Для штампованных заготовок массой от 25 до 100 Rz=320мкм, Т=400мкм. 2.Суммарное значение пространственных отклонений штампованных заготовок при базировании при механической обработке в четырех кулачковом патроне 𝜌 = 𝜌кор = ∆к ∙ 𝑙. Для штамповочных заготовок на один миллиметр длины величина короблений ∆к составляет 1мкм. Максимальный размер заготовки 108мм, следовательно 𝜌кор = 108мкм. Величина остаточного пространственного отклонения после черного точения составляет 5% от пространственного отклонения заготовки: 𝜌1 = 0,05 ∙ 𝜌заг = 0,05 ∙ 108 = 5,4мкм Погрешность базирования при установке заготовки на первой операции для горячештамповочной заготовки для поперечного размера детали Ø108 при зажиме в зажимное приспособление с пневматическим зажимом составляет 𝜀з = 290мкм. При установке заготовки для выполнения операции чистового точения – 𝜀з = 0мкм, так как заготовка не переустанавливается и черновая, и чистовая, обработка осуществляется в одну операцию. Сведем данные в таблицу и произведем необходимые расчеты. Расчет припусков на механическую обработку. Технологический переход Элементы при- Расчетный Расчетный Т, пуска припуск размер dр, мкм мм Rz Т 𝜌 𝜀 2Zmin, мкм 320 870 108 0 Заготовка Точение черно50 350 5,4 290 вое Точение чисто20 220 ― ― вое Предельный размер, мм Предельный припуск, мкм dmin dmax 2Zmin 2Zmax 111,77 0 0 0 110,77 870 110,77 1959 108,811 350 108,81 109,161 1,959 2,479 811 108 220 108 108,22 0,811 0,941 Определим минимальный размер межоперационных припусков по зависимости: 2 2𝑍𝑚𝑖𝑛 = 2 ∙ (𝑅𝑖−1 + 𝑇𝑖−1 + √𝜌𝑖−1 + 𝜀𝑖2 ) 1.Минимальный припуск под черновое точение: 2𝑍𝑚𝑖𝑛 = 2 ∙ (320 + 350 + √1082 + 2902 ) = 1959мкм 2.Минимальный припуск под чистовое точение: 2𝑍𝑚𝑖𝑛 = 2 ∙ (50 + 350 + √5,42 + 02 ) = 811мкм Размер после чистового точения 108 мм. Размер после чернового точения 108 + 0,811 = 108,811мм. Размер заготовки 108,811 + 1,959 = 110,77мм. Схема графического расположения допусков и припусков на обработку Ø108 приведена ниже. dmaxзаг=111,64 dminзаг=110,77 dmaxчер=109,161 dminчер=108,811 dmaxчист=108,22 dminчист=108 Т3=0,22 Т2=0,35 Т1=0,87 Рисунок 6. Схема графического расположения допусков и припусков на обработку Ø108. 2.6.3.Расчет и назначение режимов резания. Определение норм времени, формы организации и квалификации работ. Произведем расчет режимов обработки для одного из переходов, а на остальные назначим по нормативам не режимы резания м сведем в таблицы. Расчет режимов резания проведем для перехода 11 операции 030: Сверлить Ø10,2 на глубину 22. Материал режущей части инструмента Р6М5. Глубина резания 𝑡 = 0,5 ∙ 𝐷 = = 0,5 ∙ 10,2 = 5,1мм. Подача S=0,2мм/об. Скорость резания: 𝑐𝑣 ∙ 𝐷𝑞 𝑣 = 𝑚 𝑦 ∙ 𝑘𝑣 , м/мин 𝑇 ∙𝑆 Где Т=35минут – стойкость инструмента; Cv=7 – коэффициент, учитывающий режим работы; q=0,4 – показатель степени; m=0,2 – показатель степени; y=0,7 – показатель степени; kv=0,77 – коэффициент. 7 ∙ 10,20,4 𝑣 = 0,2 ∙ 0,77, = 27,07м/мин 35 ∙ 0,20,7 Частота вращения: 1000 ∙ 𝑣 𝑛= , об/мин 𝜋∙𝐷 1000 ∙ 27,07 𝑛= = 845,2 об/мин 3,14 ∙ 10,2 Принимаем n=850об/мин, тогда v=27,22м/мин. Крутящий момент: Мкр = 10 ∙ 𝑐𝑚 ∙ 𝐷𝑞 ∙ 𝑆 𝑦 ∙ 𝑘𝑝 , Нм Где Cm=0,0345 – коэффициент, учитывающий режим работы; q=2 – показатель степени; x=0 – показатель степени; y=0,8 – показатель степени; kр=0,68 – коэффициент. 𝜎в 𝑛 450 0,75 𝑘𝑝 = 𝑘𝑚𝑝 = ( = 0,68 ) =( ) 750 750 Мкр = 10 ∙ 0,0345 ∙ 10,22 ∙ 0,20,8 ∙ 0,68 = 6,74 Нм Сила резания: Р0 = 10 ∙ 𝑐р ∙ 𝐷𝑞 ∙ 𝑆 𝑦 ∙ 𝑘𝑝 , Н Где Cр=68 – коэффициент, учитывающий режим работы; q=1 – показатель степени; x=0 – показатель степени; y=0,7 – показатель степени; kр=0,68 – коэффициент. Р0 = 10 ∙ 68 ∙ 10,21 ∙ 0,20,7 ∙ 0,68 = 1528 Нм Мощность резания: 𝑀кр ∙ 𝑛 , кВт 9750 6,74 ∙ 850 𝑁𝑒 = = 0,59 кВт 9750 𝑁𝑒 = Основное время: 𝐿𝑝𝑥 ∙ 𝑖, мин 𝑛∙𝑆 Где 𝐿𝑝𝑥 = 𝑙 + 𝑙вр + 𝑙пер , i – число проходов. 22 + 4 + 5,1 𝑇0 = ∙ 1 = 0,183 мин 850 ∙ 0,2 Режимы резания и нормы времени для остальных операций механической обработки приведены в таблицах ниже. Штучное время определяется по зависимости: 𝑡шт = 𝑡0 + 𝑡всп. + 𝑡л.п. + 𝑡обсл. Где tо – основное время, затрачиваемое непосредственно на изменение формы или размеров детали; tвсп. – вспомогательное время, затрачиваемое на установку и снятие детали, смену инструмента и так далее; tл.п. – время на отдых и личные потребности; tобсл. – время технического и организационного обслуживания. Операция 005. Токарно-винторезная. Токарно-винторезный 1М65. tmax, S, v, n, N, To, Переход i мм об/мин м/мин об/мин кВт мин 𝑇0 = 1.Установить заготовку в четырех кулачковом патроне, выверить, закрепить 2.Подрезать торец 3.Точить Ø108 на длину L=27(25)мм 4.Точить конус ∠80 32′ выдерживая размер 67(65)мм 5.Переустановить, закрепить 6.Подрезать торец выдерживая размер 254(250)мм 7.Точить Ø108 на длину L=27(25)мм 8.Сверлить Ø30 9.Рассверлить Ø60 10.Расточить Ø93(98) на проход 11. Контролировать - - - - - - - - - - - - - 0,7 1 1,1 0,8 48 141 1,44 0,24 1 1 0,6 64 318 1,2 0,22 - - - - - - 0,95 1 1,3 0,8 48 61 1,44 0,71 1 1,1 0,8 48 141 1,44 0,24 1 1 3 - 15 15 19 - 0,32 0,35 0,8 - 33 45 73 - 350 239 237 - 1,44 1,44 1,44 - 0,18 0,49 0,71 0,89 5,33 1,599 6,929 0,187 0,11 Основное время Вспомогательное время Оперативное время Время технического и организационного обслуживания Время на перерывы и личные потребности Штучное время на операцию 7,226 Операция 010. Токарно-винторезная. Токарно-винторезный 1М65. tmax, S, v, n, N, To, Переход i мм об/мин м/мин об/мин кВт мин 1.Переустановить, закрепить 2.Подрезать торец 0,7 3.Точить Ø100 на длину L=9(7)мм 4.Расточить фаску 1×450 5.Точить конус ∠330 41′ выдерживая размер Ø120 и длиной L=84(82)мм 6.Переустановить, закрепить 7.Точить Ø100 на длину L=7(5)мм 8.Расточить фаску 1×450 9.Точить конус ∠330 41′ выдерживая размер Ø120 и длиной L=84(82)мм 10. Контролировать 1 1,0 0,8 48 153 1,44 0,17 1 0,5 0,12 300 400 1,64 1,67 1 1,1 0,8 48 127 1,2 0,27 - - - - - - 0,95 1 1,0 0,8 48 153 1,44 0,17 1 0,5 0,12 300 400 1,64 1,67 1 1,1 0,8 48 127 1,2 0,27 - - - - - - 0,8 6,67 2,001 8,671 0,233 0,139 9,043 Основное время Вспомогательное время Оперативное время Время технического и организационного обслуживания Время на перерывы и личные потребности Штучное время на операцию Операция 015. Фрезерно-сверлильно-расточная. ИС-800 ПМФ4. tmax, S, v, n, N, Переход i мм об/мин м/мин об/мин кВт А. Установить заготовку, закрепить, снять после обработки 1. Фрезеровать торцы, выдержав размер 250 с двух сторон с поворотом стола на 1800 Б. Повернуть стол на 900 2. Фрезеровать торцы, выдержав размер 160 с двух сторон с поворотом на 1800 3. Центровать два отверстия под Ø26Н8 с двух сторон с поворотом на 1800 4. Сверлить отверстие Ø23 на проход с двух сторон с поворотом на 1800 5. Расточить отверстия Ø23 до Ø26Н8 на проход с двух сторон с поворотом на 1800 с чи- To, мин - - - - - - - 1 5 0,18 230 600 0,42 0,25 - - - - - - 0,3 1 5 0,18 210 600 11,52 0,25 1 10 0,2 30 400 1,57 0,18 1 11,5 0,2 50 670 2,35 0,28 1 1,5 0,2 34 415 1,86 0,33 стотой с/ч 6. Фрезеровать предварительно методом обкатки, расточить два отверстия с Ø26Н8 до Ø52Н11, выдержав размер 5 с двух сторон с поворотом на 1800 с чистотой с/ч 7. Расточить два отверстия с Ø26Н8 до Ø32 выдержав размеры 4 и 8 с двух сторон с поворотом на 1800 с чистотой с/ч 8. Расточить фаски 1×450 в отверстии Ø52Н11 с двух сторон с поворотом на 1800 9. Расточить фаски 1×450 в отверстии Ø26Н8 с двух сторон с поворотом на 1800 10. Центровать восемь отверстий под М12-6Н, с двух сторон по четыре отверстия с поворотом на 1800 11. Сверлить восемь отверстий Ø10,2+0,27, выдержав размер 22мм, с двух сторон по четыре отверстия с поворотом на 1800, под резьбу М12-6Н 12. Зенкеровать восемь фасок в отверстии Ø10,2, с двух сторон по четыре отверстия с поворотом на 1800, 1,6×450 13. Нарезать резьбу М12-6Н в восьми отверстиях, выдержав размер 16мм, с двух сторон по четыре отверстия с поворотом на 1800 В.Повернуть стол на 900 14. Расточить отверстие до Ø98Н11 на проход с двух сторон с поворотом на 1800 с чистотой с/ч 15. Притупить острые кромки по Ø98Н11 с двух сторон с поворотом на 1800 16. Точить угол 300 по Ø108 с двух сторон с поворотом на 1800 17. Контролировать 1 5 0,24 175 1060 20,26 0,75 1 3 0,2 15 110 0,74 1,34 1 0,5 0,2 20 400 1,3 0,69 1 0,5 0,2 20 400 1,3 0,69 1 5 0,2 15 200 0,79 0,18 1 5,1 0,2 27,22 850 0,59 0,183 1 2 0,12 35 400 1,46 0,627 1 - 2,5 3,14 50 2,9 2,72 - - - - - - 0,3 1 2,5 0,2 25 70 4,27 2,12 2 - - - - - 0,95 1 2 0,2 30 400 1,46 0,73 - - - - - - 0,89 13,03 3,78 16,81 0,391 Основное время Вспомогательное время Оперативное время Время технического и организационного обслуживания Время на перерывы и личные потребности 0,353 Штучное время на операцию 17,554 Окончательно получим следующую трудоемкость обработки Корпуса по операциям: 005 Контроль ОТК 0,32мин 010 Перемещение 0,46мин 015 Токарно-винторезная 7,229мин 020 Токарно-винтарезная 9,043мин 025 Контроль ОТК 0,32мин 030 Перемещение 0,46мин 035 Фрезерно-сверлильно-расточная 17,554мин 040 Контроль ОТК 0,32мин 045 Перемещение 0,46мин 050 Маркирование 0,33мин 055 Контроль ОТК 0,32мин Таким образом, общая трудоемкость изготовления детали без учета вспомогательных операций составляет tшт=28,02мин, с вспомогательными операциями – 36,816мин. Так как деталь изготавливается в условиях среднесерийного производства необходимо определить штучное калькуляционное время: 𝑡штк = 𝑡шт + 𝑡пз Где tпз – подготовительное время, составляет 2,5%. 𝑡штк = 28,02 ∙ (1 + 0,025) = 28,721мин 2.7.Сравнение вариантов технологического процесса изготовления Корпуса. Количество операций в предлагаемом технологическом процессе (11 операций) по сравнению с базовым (25 операций механической обработки) сократилось за счет более рациональной структуры операций и применения более производительного автоматизированного оборудования и приспособлений. В проектируемом технологическом процессе две токарные операции, выполняемые на универсальном оборудовании, были заменены одной токарной с ЧПУ, автоматизация процесса позволила сократить операцию контроля и промежуточной маркировки. Операции разметки, контроля разметки и перемещения с разметки на токарно-винторезную операцию были заменены одной токарно-винторезной операцией с ЧПУ. При этом сокращается также время на перемещение детали по участку от одного рабочего места на другое, уменьшается количество операций контроля. Изменения внесены в технологический процесс, позволили сократить трудоемкость детали с 132,6мин до 28,02мин. Уточним тип производства. Среднее штучное время по проектируемому технологическому процессу 2,55мин, тогда kс=20, то есть изменение технологического процесса не привело к изменению типа производства. В условиях среднесерийного производства принимаем окончательно непоточную подвижную организацию технологического процесса. 2.8.Оформление технологической документации. Технологические карты механической обработки и контроля деталей. Разработка эскизов, схем и чертежей наладок операций механической обработки. Технологические карты механической обработки и контроля приведены в приложении В. Эскизы наладок приведены в графической части проекта.