Технико-экономические и экологические аспекты эффективности

advertisement

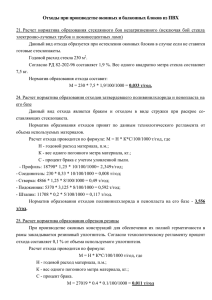

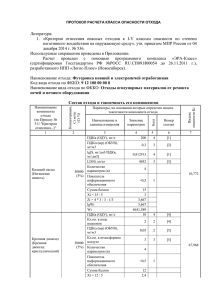

Технико-экономические и экологические аспекты эффективности применения отходов пыли газоочистки производства ферросплавов как основного сырья для керамических масс Существующие кирпичные заводы Восточной Сибири в большинстве случаев характеризуются сложной инфраструктурой, трудоемким производством, несовершенной, устаревшей технологией и обладают низкой конкурентно- и жизнеспособностью в условиях рыночных отношений. Причинами являются некондиционность глинистых пород и низкое качество изделий, высокая себестоимость и цена производимой продукции, отсутствие финансовых ресурсов у потенциальных потребителей. В данной ситуации важное значение приобретает создание производств, способных удовлетворить потребности региона в качественных стеновых и лицевых материалах, доступных по цене, отвечающих требованиям теплозащиты зданий. Новые материалы должны обладать улучшенными техническими характеристиками: повышенной морозостойкостью, прочностью, отвечать требованиям теплопроводности, процесс их производства должен быть менее энергоемким, более экономичным. Экологический ущерб предприятий – производителей отходов представляет собой комплексную величину и определяется как сумма ущербов, нанесенных отдельными видами реципиентов в пределах загрязненной зоны (реципиенты – вода, воздух, почва, население, здания, сооружения). Основными источниками загрязнения атмосферы в ферросплавном производстве являются открытые и закрытые электродуговые печи. При этом образуется значительное количество пылевидных отходов и газообразных веществ, за выброс и хранение которых предприятие платит немалые суммы. Платежи возмещают затраты на восстановление природной среды и стимулируют деятельность предприятий по снижению или поддержанию выбрасываемых загрязнений в пределах нормативов. Решением этих проблем может служить производство лицевых пустотелых изделий на основе органо-минерального отхода металлургии (пыли газоочистки производства ферросплавов) с добавкой местного суглинка и активизатора спекания (отхода металлургии). В Братском государственном университете запатентован ряд составов техногенных шихт и способов их переработки, которые обеспечивают ресурсо- и энергосбережение в процессе изготовления и эксплуатации керамических изделий (патенты РФ №2317277, № 2268866, № 2315738, № 2287501). Сравнительный анализ запатентованных решений и заявок на изобретение показал целесообразность замены глинистого сырья на ООО «БКЗ» на сырьевую смесь, включающую (мас.%): пыль газоочистки производства ферросплавов (ПГПФ) – 68,5; закарбонизованный суглинок – 30; просыпь от дробления отработанной угольной футеровки электролизеров (УФ) – 1,5. Предлагается производить керамический кирпич на основе вышеназванной шихты на Братском кирпичном заводе (ООО «БКЗ»). Важно, что предлагаемый состав смеси и рациональная температура обжига (900оС) позволяют получить легковесные поризованные изделия. Технические характеристики лицевого пустотелого керамического кирпича: водопоглощение - 28%, морозостойкость – F75, средняя плотность (при пустотности 11,5%) - 1142 кг/м3, марка по прочности М100 (с учетом масштабного коэффициента 0,6 и прочности при сжатии лабораторных образцов 20 МПа). Это обусловливает возможность применения предлагаемых изделий в качестве лицевых и позволяет отказаться от дорогостоящих затрат на отделку фасадов зданий и сооружений из предлагаемой лицевой керамики. Следует отметить, что в Иркутской области лицевые керамические изделия не производятся в связи с отсутствием кондиционных глинистых пород. При замене природного сырья на техногенное необходимо производить гранулирование или механоуплотнение ПГПФ непосредственно на предприятии производителе отхода - Братском заводе ферросплавов (ОАО «БЗФ»), а далее транспортировать гранулят или уплотненный ПГПФ к месту его применения. При механоуплотнении ПГПФ его насыпная плотность увеличивается до 500 кг/м3 и более, что в два раза сокращает транспортные расходы, а также снижает пыление. Производство предлагаемых изделий целесообразно осуществлять на ООО «БКЗ» при частичной реконструкции подготовительного отделения: установке приемных бункеров и питателей отходов, смесителя и пресса полусухого прессования. Добавка УФ содержит в своем составе около 50% органики, следовательно, при вводе 1,5% отхода масса обогащается 0,75% топлива. ПГПФ включает около 11% органики, следовательно, при вводе 68,5% отхода масса обогащается на 7,5% топлива (в сумме – 8,25%). Количественно в вместе с отходами в 1000 шт. сырца запрессовывается более 300 кг топливных частиц, в то время как на предприятии расход газа для обжига тыс. шт. сырца около 200 кг. Это позволяет прогнозировать сокращение расхода газа на обжиге не менее чем на 70%. В предлагаемом варианте изменения в фактических затратах на выпуск единицы продукции (1000 шт. кирпича н.ф) наблюдаются в расходах на сырье и энергоноситель. Затраты на глину, включая перевозку и переработку сокращаются на 70% - в связи с заменой части глиняного сырья на дисперсные отходы. Соответственно, на 70% снижаются расходы на приобретение, хранение и перевозку угля для размораживания глины в карьере. Расходы на газ также сокращены на 70% в связи с запрессовкой органики в сырьевую массу при введении отходов. Экономический эффект от использования ПГПФ в качестве основного сырья для изготовления керамических изделий достигается за счет снижения затрат на добычу, сушку и измельчение сырья, а также благодаря сокращению затрат на обжиг. ПГПФ обладает большим энергетическим потенциалом, который благодаря направленному техногенному воздействию может быть реализован в нужном направлении при синтезе керамического черепка. Таким образом, предлагаемое технологическое решение наиболее жизнеспособно при совместном сотрудничестве ООО «БКЗ» и ОАО «БЗФ». Керамическое предприятие, находящееся в сложном финансовом положении, получит возможность расширить производства конкурентоспособной продукции и повысить рентабельность производства, ОАО «БЗФ» решит проблемы с хранением и утилизацией ПГПФ, а также получит дополнительную прибыль от реализации ПГПФ кирпичному заводу.